СИНТЕЗ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ

При подборе соответствующих условий реакции и катализатора из СО и Н2 получают индивидуальные спирты—метиловый, первичный бутиловый и др.

Синтез метилового спирта проводят под давлением 200 - 300 ат и выше в присутствии катализаторов - окислов хрома, окиси цинка и др. В последние годы промышленное применение получили медь-цинк-хромовые катализаторы, нанесенные на оксид алюминия, которые восстанавливают при температуре 140—180 °С. Эти катализаторы обладают высокой активностью при температуре 260—280 °С и давлении 4—5 МПа.

В нашей стране в качестве катализатора синтеза метанола используют контакт СНМ-1 (состав до восстановления: 62—54% СuО, 26—28%ZnO, 5,6% Аl2О3), в присутствии которого процесс проводят при температуре 220—280 °С и давлении 4—6 МПа.

В развитии технологии процесса намечается тенденция замены ныне существующих малопроизводительных установок мощностью 35—50 тыс. т/год на одноагрегатные установки мощностью 750—1000 тыс. т/год метанола.

По технологической схеме и аппаратурному оформлению этот процесс напоминает синтез аммиака. Повышенное давление способствует смещению равновесия реакции в сторону образования метилового спирта, а при повышении температуры равновесие сдвигается влево.

СО + 2Н2 <==> СН3ОН

При низких температурах реакция проходит полнее, однако в промышленности процесс проводят при температуре 300—400 0С, так как при этой температуре возрастает активность катализатора (ускоряется процесс), что позволяет работать с большей объемной скоростью. Выход побочных продуктов незначителен. При однократном прохождении синтез-газа через слой катализатора в контактных газах содержится только 3—4% СН3ОН. После отделения сконденсировавшегося метилового спирта непрореагировавшие газы (циркуляционный газ) смешивают со свежим синтез-газом и вновь направляют в контактный аппарат.

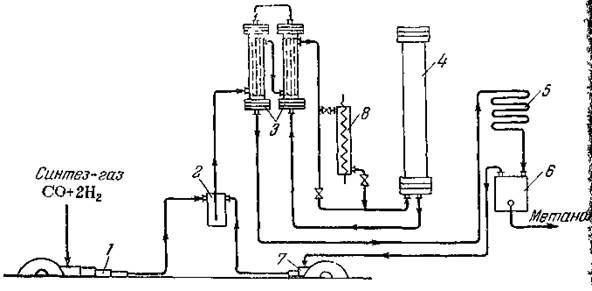

Схема синтеза метилового спирта из СО и Н2

1—компрессор; 2- смеситель; 2—теплообменники; 4—колонна синтеза; 5—холодильники-конденсаторы; 6—сборник-сепаратор; 7—циркуляционный компрессор; 8—пусковой электроподогреватель.

Исходный синтез-газ, предварительно очищенный от пыли и примесей, отравляющих катализатор, нагнетают компрессором 1 под давлением 250 ат в смеситель 2. Отсюда смесь циркуляционного и синтез-газа направляют в теплообменники 3 и дале в реактор синтеза 4. Контактные газы выходят из колонны, охлаждаются в теплообменниках 3 и в холодильнике 5. Пары метилового спирта конденсируются и отделяются в сборнике-сепараторе от непрореагировавших газов. Циркуляционные газы компрессором 7 нагнетаются в смеситель 2. При накоплении в циркуляционном газе примесей его выводят из системы, которую затем заполняют свежей газовой смесью.

В связи с экзотермичностью реакции синтеза метанола (+110,8 кДж/моль) реакционный узел выполняют по-разному, что зависит от способа отвода тепла и проведения реакции.

1. В начале промышленного использования значительное рапространение получили трубчатые реакторы, в трубках которых находился катализатор, а движущаяся реакционная масса, охлаждалась кипящим в межтрубном пространстве водным конденсатом. Однако у таких аппаратов высока металлоемкость и стоимость аппарата, т.к. его надо выполнять из качественной стали и футеровать изнутри медью (для предотвращения взаимодействие окиси углерода с железом и образование пентакарбонила железа Fе(СО)5, являющегося вредной примесью).

2. В дальнейшем наибольшее распространение получили адиабатические реактора с несколькими (обычно с четырьмя) слоями катализатора. В этих аппаратах теплообменные устройства отсутствуют, а для съёма тепла и регулирования температуры подают холодный синтез-газ между слоями катализатора через специальные ромбические распределители, обеспечивающие эффективное смешение горячего и холодного газа. Такие технологические схемы внедрены фирмой ICI Великобритания.

В развитии технологии процесса намечается тенденция замены ныне существующих малопроизводительных установок мощностью 35—50 тыс. т/год на одноагрегатные установки мощностью 750—1000 тыс. т/год метанола. В технологической схеме процесса любой мощности обязательной стадией является очистка выходящего из газогенератора синтез-газа от соединений серы и других примесей, являющихся каталитическии ядами стадии синтеза.

В процессе можно использовать синтез-газ, полученный неполным окислением в присутствии пара угля или тяжелых нефтяных остатков, содержащий в основном Н2 и СО и небольшое количество СО2. После очистки от соединений серы состав газа регулируют таким образом, чтобы получить оптимальное соотношение Н2:(СО+СО2), и вводят в реактор синтеза без дополнительного компримирования.

Метанол синтезируют над медьсодержащим катализатором при 200—300 °С и давлении 5,0—10,0 .МПа. Срок службы катализатора 3—4 года. В реакторе катализатор расположен несколькими слоями на распределительных решетках. Охлаждение реакционной смеси производится холодным синтез-газом в нескольких точках по высоте реактора. Выходящие из реактора газы проходят серию теплообменников и поступают в сепаратор. Конденсат метанола-сырца подвергают быстрому испарению и направляют на ректификацию. Процесс характеризуется высокой эффективностью утилизации тепла газов конверсии и синтеза метанола.

3. В последнее время появился способ синтеза в техфазной системе. Процесс осуществляют в жидкой фазе инертного углеводорода с суспендированным в жидкости гетерогенным катализатором и барботированием синтез-газа через эту суспензию. Тепло реакции отводится за счёт циркуляции жидкости через парогенератор или при помощи внутренних теплообменников с кипящим водным конденсатом. Преимуществом этих систем (используемых фирмами “Лурги”, “Кемикл систем” и др.) является существенное уменьшение рецикла газа и повышение концентрации метанола в реакционных газах.

Синтез метанола проводят при температуре 250—260°С, при этом на 1 кг метанола получают 1,4 кг пара высокого давления. Выходящую из реактора газовую смесь охлаждают и конденсируют. Метанол-сырец отделяют в сепараторе, а не прореагировавший синтез-газ компримируют и возвращают в реактор. Часть газа используют для очистки исходного газа от соединений серы или в качестве топливного газа.

Дата добавления: 2018-09-24; просмотров: 621;