Образование и развитие пластических деформаций в сварном соединении

Тепловые процессы в металле при сварке плавлением протекают под действием тепла дуги в условиях быстро изменяющейся температуры. Пределы изменения температуры весьма широки: от минус 30—40°С при сварке на морозе до температуры испарения металла (+3000° С). Тепло от более нагретых точек тела вследствие теплопроводности переходит к менее нагретым, и температура их выравнивается. Одновременно вследствие теплоотдачи с поверхности свариваемых элементов температура точек непрерывно уменьшается до температуры окружающей среды.

Возникновение и развитие пластических деформаций можно рассмотреть на примере наплавки валика на лист (рис.5.2). При наплавке валика на лист большой толщины нагретый участок листа около наплавляемого валика, расширяясь, вызывает в нагреваемых волокнах напряжения сжатия в плоскости листа, так как соседние менее нагретые участки мешают свободному удлинению нагреваемых волокон. В данном случае температурные деформации запрещены в плоскости листа и относительно свободны из плоскости листа.

Рис. 5.2. Схема развития деформаций в процессе дуговой сварки или наплавки

Продольному удлинению нагреваемых участков сопротивляются холодные участки под швом и с обеих сторон шва. Поперечному удлинению сопротивляются холодные участки под швом и перед источником.

Если жесткость сопротивляющихся (холодных) участков превосходит жесткость нагреваемых участков, то эти напряжения в участках около шва достигают предела текучести сжатия в продольном и поперечном направлениях, и материал течет, получая пластические деформации укорочения в плоскости листа.

Зона продольных и поперечных пластических деформаций со временем непрерывно увеличивается вследствие распространения тепла и в определенный момент времени достигает своего предельного значения.

Возникшие пластические деформации укорочения в плоскости листа вызывают его утолщение.

При остывании вначале снимаются напряжения сжатия в нагретых волокнах, затем последующее остывание вызывает в зоне пластических деформаций напряжения растяжения в плоскости листа, которые достигают предела текучести растяжения, и материал получает обратные пластические деформации удлинения, компенсируя часть пластических деформаций укорочения, полученных при нагреве.

Упрочнение материала за пределом текучести мало влияет на величину остаточных пластических деформаций. Некоторое увеличение εуп уменьшит пластические деформации при нагреве, но вместе с этим при остывании соответственно уменьшатся обратные пластические деформации.

После полного остывания благодаря оставшимся пластическим деформациям укорочения в плоскости листа около шва будут развиваться в продольном и поперечном направлениях пластические и упругие деформации, причем в каждой точке справедливо равенство

- εпл = - εд + εуп (5.1)

В этом случае в листе обычно возникает плосконапряженное состояние.

Для определения сварочных деформаций и напряженного состояния конструкций необходимо знать величину и зону остаточных продольных и поперечных пластических деформаций.

5.3. Влияние остаточных сварочных напряжений на прочность сварных соединений и конструкций.

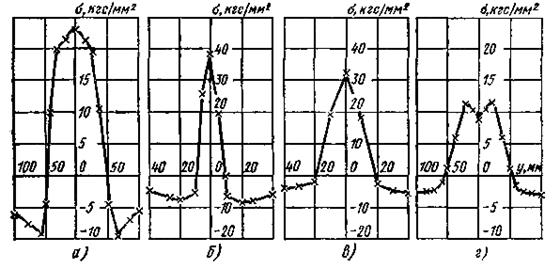

Напряжения, возникающие при сварке, часто достигают в отдельных участках сварного соединения величины предела текучести (рис. 5.3). Иначе говоря, в сварном изделии действуют напряжения, превышающие допускаемые, еще до приложения к ней полезной нагрузки. Прочность сварной конструкции может оказаться выше расчетной, когда остаточные сварочные напряжения и рабочие напряжения разного знака взаимно компенсируются. При этом остаточные сварочные напряжения являются резервом повышения прочности сварной конструкции.

При статической нагрузке остаточные сварочные напряжения не влияют на прочность сварных соединений и конструкций, когда металл сохраняет способность пластически деформироваться. Если напряжения от внешней нагрузки складываются с остаточными напряжениями, наступает местная пластическая деформация, в результате которой увеличение напряжений выше предела текучести не происходит. Местная текучесть обычно захватывает небольшие участки сварного соединения и не исчерпывает пластических свойств металла. В результате местной текучести прочность, а также геометрические размеры соединения или конструкции не изменяются или изменяются незначительно, однако это явление не желательно в конструкциях точных станков и приборов.

Рис. 5.3. Характер распределения остаточных напряжений σх в средней части сварных пластин: а – низкоуглеродистая сталь Ст3, δ=8 мм; б – аустенитная сталь 12Х18Н9Т, δ=2 мм; в – титановый сплав ОТ-4, δ=1,5 мм; г – алюминиевый сплав АМг6, δ=10 мм

Металл утрачивает способность пластически деформироваться в следующих случаях:

- при наличии объемного поля остаточных сварочных напряжений (большие толщины, закрепление изделия по трем осям). В этом случае при сложении объемных остаточных напряжений с рабочими разрушение может произойти до появления пластической деформации, так как металл переходит в хрупкое состояние. Следует отметить, что плоское поле остаточных напряжений также снижает способность металла пластически деформироваться, хотя и в меньшей степени;

- при наличии резкого концентратора напряжений (острый надрез, непровар, неплавный переход от одного сечения к другому), расположенного поперек действия растягивающих остаточных и рабочих напряжений;

- при низкой температуре, которая может перевести металл в хрупкое состоя-ние.

Металл с низкими пластическими свойствами склонен к переходу в хрупкое состояние в значительно большей степени, чем пластичный.

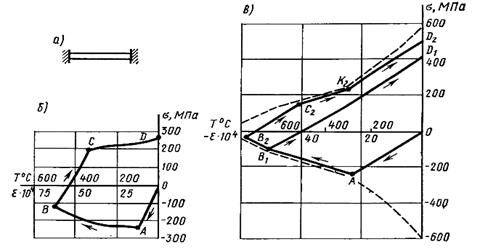

Схема, поясняющая образование напряжений в стержне с жестко заделанными концами, приведена на рис. 5.4.

Рис. 5.4. Образование напряжений в стержне с жестко заделанными концами: а – схема испытания; б – напряжения и деформации в стержне из низко-углеродистой стали; в - напряжения и деформации в стержне из титанового сплава

Дата добавления: 2018-03-02; просмотров: 1077;