Деформации конструкции от сварки

Деформация механическая – изменение взаимного расположения частей тела, которое приводит к изменению формы и размеров тела и вызывает возникновение напряжений.

Деформация называется упругой, если она исчезает после снятия нагрузки, и пластической если она после снятия нагрузки не исчезает. Простейшим видом деформации является относительное удлинение или укорочение как отношение изменения длины тела к первоначальной длине:

ε = (L1 – L0) / L0, (5.2)

где ε – величина безразмерная.

Различают следующие виды деформаций:

а) температурные деформации εα = а∙∆Т, где а – коэффициент температурного удлинения, 1/0С; ∆Т – изменение температуры тела, 0С;

б) наблюдаемые деформации εН – характеризующие изменение размеров тела.

Перемещения при сварке. Наблюдаемые деформации вызывают перемещения отдельных точек сварной конструкции. Перемещения элементов сварных конструкций обычно характеризуют:

- прогибами - f,

- углами поворота -β,

- укорочениями продольными - ∆пр,

- укорочениями поперечными - ∆поп,

- величинами выхода точек из плоскости – ω.

Многообразные виды перемещений сварных конструкций порождаются относительно небольшим числом видов деформаций и перемещений, возникающих в зоне сварных соединений. Деформации и перемещения в зоне сварных соединений зависят от количества теплоты, вводимого при сварке, распределения температур, свойств свариваемого металла.

Один из наиболее простых расчетных приемов определения перемещений сварных конструкций состоит в выделении двух самостоятельных этапов расчета.

На первом находят деформации и перемещения в зоне сварных соединений эту часть называют термомеханической частью задачи, а на втором этапе - методами сопротивления материалов или теории упругости определяют перемещения в конструкции, используя результаты, полученные на первом этапе. Эту часть называют деформационной частью задачи.

Различают пять основных видов деформаций и перемещений в зоне сварных соединений.

5.4.1. Продольные остаточные пластические деформации, создающие так называемую усадочную силу Ру.

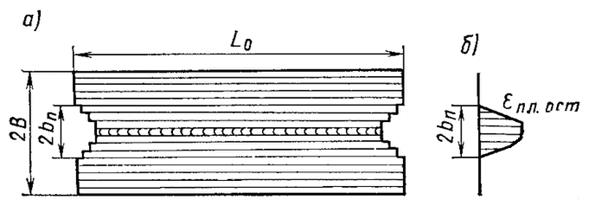

Интеграл от распределенной нагрузки, вызванной продольной остаточной пластической деформацией, взятый в пределах зоны пластических деформаций 2bп (рис.5.5), дает некоторую силу, которая называется фиктивной усадочной силой Рус. Рус вызовет по всей ширине свариваемых пластин сжатие σсж = Рус / (2В·S) и сформирует совместно с внутренними напряжениями, которые образовались в пределах зоны 2bn при растяжении полосок, эпюру остаточных собственных напряжений σx, которые были в пластине до ее разрезки на полосы (для экспериментального определения остаточных напряжений). Укорочение пластины от силы Рус выражается величиной

. (5.3)

. (5.3)

Приближенно усадочная сила (в кГс) в этом случае вычисляется для низкоуглеродистых и низколегированных сталей по формуле:

Рус [кГс] = - 1,7  , (5.4)

, (5.4)

где q/vсв—погонная энергия сварки, дж/см;

q—эффективная мощность источника тепла, дж/сек;

Vсв —скорость сварки, см/сек.

В действительности усадочные силы меньше вычисляемых по формуле (5.4) примерно до 30%. Это связано с тем, что жесткость реальных сварных конструкций меньше чем абсолютно жесткое тело.

Рис.5.5. Сварная пластина с остаточными пластическими деформациями εпл.ост

после разрезки на продольные полоски: а – схема резки на полосы для определения остаточных напряжений; б – эпюра распределения пластических деформаций

Для приближенного определения усадочной силы в алюминиевом сплаве АМг6 можно использовать формулы:

в стыковых соединениях

Рус = - (1,4-1,5) q/Vсв; (5.5)

в тавровых соединениях при одном угловом шве

Рус = - (1,6-1,7) q/ Vсв. (5.6)

Погонную энергию q/ Vсв при сварке углового шва, если режим сварки еще не известен, можно приближенно определить в зависимости от катета шва:

q/ Vсв = 40000· К2 - при ручной дуговой сварке углеродистых и низко-легированных сталей;

q/ Vсв = 30000· К2 - при автоматической дуговой сварке углеродистых и низко-легированных сталей.

5.4.2. Равномерные по толщине поперечные остаточные пластические деформации, сумма которых дает поперечную усадку ∆поп

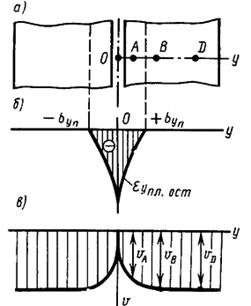

При нагреве или проплавлении целой пластины движущимся источником теплоты в ней помимо продольных собственных деформаций возникают и поперечные собственные деформации εу, которые обычно создают поперечные пластические деформации εупл.ост. Металл от нагрева расширяется — в нем возникают напряжения сжатия. Наиболее низкие значения σт наблюдаются в области высокого нагрева, где и образуются пластические деформации. На рис. 5.6, б показан примерный характер распределения εупл.ост по ширине пластины.

Если точку О по оси шва (рис. 5.6, а) принять как неподвижную, то можно определить перемещения v точек А, В, D в направлении к оси шва как интеграл ∫ εупл.ост dy (рис. 5.6, б), где верхний предел интегрирования принимает значения уА, уВ, уD. Точки В и D одинаково смещаются к оси шва, так как зона поперечных пластических деформаций ограничена размерами —byп и + byп , а точки В и D находятся за ее пределами. Ширина пластины сокращается на размер:

, (5.7)

, (5.7)

В зависимости от условий и способа сварки ∆поп имеет разные значения:

(5.8)

(5.8)

где q - мощность, вводимая в обе кромки; Vсв - скорость сварки; s - толщина листа; α - коэффициент линейного расширения; сγ - объемная теплоемкость; А - эмпирический коэффициент.

При электрошлаковой сварке А = 1,6; при электродуговой сварке с полным проплавлением А = 1,0 - 1,2.

Рис.5.6. Распределение εyпл. ост и перемещение V в пластине: а - схема размещения точек оценки поперечных перемещений; б – эпюра εупл.ост; в – эпюра перемещений V в направленииоси ОY

Абсолютное значение ∆поп изменяется в широких пределах в зависимости от вводимой при сварке энергии. При дуговой однопроходной сварке стыкового соединения металлов толщиной до 3-5 мм ∆поп составляет обычно десятые доли миллиметра, до 5-20 мм ∆поп = 0,5-1,5 мм, при ЭШС ∆поп = 3-8 мм и более.

5.4.3. Неравномерные по толщине поперечные пластические деформации, образующие угловое перемещение β в зоне сварного соединения

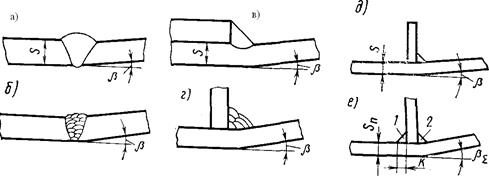

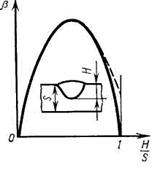

Неравномерные по толщине или неравномерные по сечению многослойного шва поперечные пластические деформации εу пл.ост вызывают поворот одной части пластины относительно другой на угол β (рис. 5.7). При проплавлении целой пластины или выполнении углового шва угол β зависит от отношения H/s глубины провара к толщине пластины, формы провара и его ширины.

Рис. 5.7. Угловое перемещение при сварке стыковых (а, б), нахлесточных (в), тавровых (г — е) соединений

Характер зависимости β (H/s) показан на рис. 5.8. При малой глубине провара непроваренная часть сопротивляется усадке проваренной части. При большой глубине провара эпюра εу пл.ост достаточно равномерна по толщине. В обоих случаях угол β мал. Однако и при полном проваре часто возникает угол поворота β (пунктирная линия на схеме, рис. 5.8).

При тавровом двустороннем сварном соединении (рис. 5.7 е) угол β определяется суммой углов β1 от неравномерной усадки листа Sп при сварке шва 1, β2 от неравномерной усадки шва 2 и βm от усадки собственно шва 2 в направлении его гипотенузы. Угол βm мал по сравнению с примерно одинаковыми β1 и β2. Поэтому угол β∑ ≈2β1. При К≤0,5 Sп (рис.5.7 е) угол β∑ в радианах для сталей можно приближенно вычислить по формуле

β∑ = 0,1 (К/Sп - 0,1) рад, (5.9)

где Sп - толщина полки.

Рис. 5.8. Характер зависимости β от Н/s

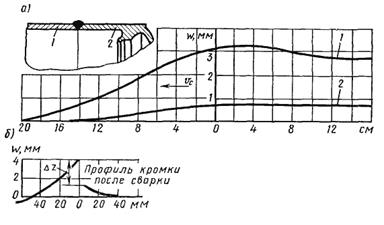

5.4.4. Перемещения в зоне шва в направлении перпендикуляра к поверхности свариваемых листов w, которые образуют смещение ∆z

Перемещения w возникают чаще всего при сварке металла небольшой толщины. Нагрев металла, сопровождающий сварку, вызывает его расширение и образование временных напряжений сжатия. В тонком (до 1 мм) металле может возникнуть потеря устойчивости — одна кромка смещается относительно другой, и это положение фиксируется швом. Возникает смещение ∆z. Неравномерный нагрев по толщине вызывает изгиб листа в процессе сварки. Если один лист по этой причине перемещается, а другой — нет, то также возникает смещение ∆z. Наиболее закономерный характер имеют перемещения w при сварке кольцевых швов оболочек. Вследствие расширения при нагреве значительная зона вблизи кромки оболочки удлиняется в направлении окружности, возникают радиальные перемещения свариваемых кромок. Радиальные перемещения кромок w будут разные, если оболочки имеют разную жесткость, как показано на рис. 5.9 а, когда одна из оболочек представляет собой часть шпангоута, а другая не имеет дополнительных жесткостей. Эти перемещения по длине развертки части периметра показаны кривыми 1 и 2. Они регистрировались на расстоянии 6 мм от свариваемых кромок. Шов зафиксировал относительное перемещение кромок, и на рис. 5.9 б показано их положение после полного остывания. Возникло смещение ∆z, которое снижает прочность и устойчивость оболочек. Перемещения w могут быть вычислены, но обычно их определяют экспериментально.

Рис. 5.9. Перемещения в зоне кольцевого шва цилиндрической оболочки (s = 6 мм) из алюминиевого сплава

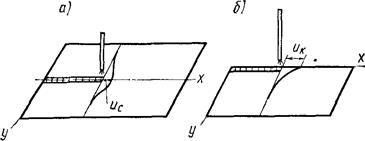

5.4.5. Сдвиговые деформации γх-у, которые образуют в сварном соединении смещение ∆x

При сварке в зоне нагрева точки свариваемых пластин перемещаются в направлении оси х. Впереди источника нагрева они движутся в одном направлении с ним, а позади него — в противоположном. Максимальные перемещения и различны — наибольшие у кромок, они убывают с увеличением координаты у. Возникают сдвиговые упругие и пластические деформации. При прочих равных условиях и≈(α/cγ)(q/(Vc∙S), т. е. зависит от удельной погонной энергии, вводимой в каждую из свариваемых пластин. В практическом отношении интерес представляет то обстоятельство, что при одинаковых температурных полях максимальное перемещение uk края пластины, наблюдаемое примерно в точке положения источника, в 1,5 раза больше, чем максимальное перемещение uc середины пластины (рис. 5.10). Такое явление обычно наблюдается при сварке нахлесточных или тавровых соединений. Разница в перемещениях Uc и Uk может оказаться еще больше, если в привариваемый лист вводится теплоты больше, чем в полку. Разница в перемещениях ∆x = Uk — Uc зафиксируется швом и сохранится как остаточная. Привариваемое ребро или нахлестка переместятся после полного остывания в направлении сварки. Значение ∆x при нормальном ведении сварки металла толщиной 5—10 мм составляет несколько десятых долей миллиметра, но может быть и более миллиметра при сильном разогреве привариваемого элемента. При контактной точечной или шовной сварке нахлесточных соединений также могут возникать смещения ∆x в результате сдвига электродов относительно друг друга или сильного сопротивления вращению одного из роликов.

Рис. 5.10. Перемещения U впереди источника теплоты при его движении по середине пластины (а) или краю (б)

Рассмотренные выше деформации и перемещения в зоне сварных соединений, особенно Рус и ∆поп, будут в дальнейшем неоднократно использованы для описания и вычисления разнообразных искажений формы сварных конструкций при решении деформационных задач.

Дата добавления: 2018-03-02; просмотров: 2094;