Примеры условных обозначений сварных швов

| Наименование шва | Пример обозначения | |

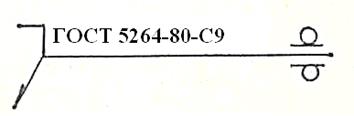

| Шов стыкового соединения с кркриволинейным скосом одной кркромки, двусторонний, вывыполняемый электродуговой руручной сваркой при монтаже изизделия. Усиление снято с обеих стсторон |

| |

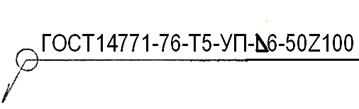

| Шов таврового соединения без скскоса кромок, двусторонний, прпрерывистый с шахматным рарасположением, выполняемый элэлектродуговой сваркой в защитных гагазах плавящимся металлическим элэлектродом по замкнутой линии. Какатет шва 6 мм. Длина прпровариваемого участка 50 мм, шаг 10100 мм |

| |

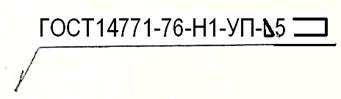

| Шов соединения внахлестку без скскоса кромок, односторонний, вывыполняемый электродуговой пополуавтоматической сваркой в зазащитных газах плавящимся элэлектродом. Шов по незамкнутой лилинии. Катет шва 5 мм |

| |

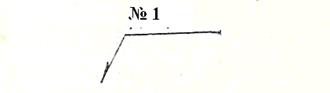

| Упрощенное изизображение ододинаковых шшвов, при условии пополного обозначения одного из них |

| |

| То же, если все швы на чертеже ододинаковы |

|

Глава 5. Сварочные деформации и напряжения

Основные понятия и определения

Остаточные деформации (при сварке) - деформации, остающиеся в сварном соединении после сварки и полного остывания изделия. Остаточные деформации возникают при местном (неравномерном) нагреве свариваемого материала концентрированным источником теплоты в результате затруднений расширения и сжатия материала при нагреве и остывании. Расширение и сжатие материала ограничено тем, что нагретый участок со всех сторон окружен холодным материалом, размеры которого не претерпевают никаких изменений.

При рассмотрении механизма возникновения сварочных напряжений необходимо иметь в виду, что механические свойства металлов зависят от температуры. Например, предел текучести низкоуглеродистой стали при нагреве постепенно понижается. В интервале температур 500-600°С величина этой характеристики, резко уменьшается. Практически можно принять, что при нагреве свыше 600°С низкоуглеродистая сталь имеет предел текучести, близкий к нулю.

Рассмотрим механизм возникновения собственных напряжений и деформаций при наплавке валика на поверхность стального листа. Примем следующие допущения, в принципе не искажающие происходящие при наплавке физические явления: валик накладывается одновременно на всю длину листа, в процессе наложения валика нагреву подвергается только центральная полоса пластины I (на рис. 5.1 а заштрихована), края пластины II и III остаются ненагретыми. Допустим также, что полоса I по толщине нагревается равномерно.

В какой-то момент времени после наложения валика в полосе I наступит тепловое равновесие, и температура нагрева достигнет величины Т. Если бы волокна полосы I не были связаны с волокнами полос II и III, то полная длина полосы I вследствие нагрева до температуры Т стала бы равной L1= L0(1+аТ),

где а - коэффициент теплового расширения (принимают постоянным).

Однако такая связь имеется, и все три полосы пластины могут деформироваться только совместно. Поэтому полоса I удлинится до величины L2, меньшей L1 (рис. 5.1 б). Вместе с ней удлинятся настолько же полосы II и III, которые в этом случае будут играть роль связей, препятствующих тепловому удлинению полосы I. Следовательно, в процессе нагрева в полосе I возникнут напряжения сжатия, в полосах II и III – напряжения растяжения. Если в процессе нагрева напряжения сжатия в полосе I превысят предел упругости и достигнут предела текучести (что имеет место на практике при сварке и наплавке), то полоса I претерпит пластическую деформацию сжатия, равную ΔLпл.

Рис. 5.1. Механизм возникновения собственных напряжений при наплавке валика на поверхность пластины: а – схема условного деления пластины на нагреваемую полосу (I) и ненагреваемые II и III; б – схема внутренних напряжений и деформаций в момент нагрева; в – напряжения и деформации после охлаждения полосы I

При охлаждении полоса I будет стремиться укоротиться на величину полученной деформации сжатия ΔLпл, но этому препятствуют полосы II и III. После полного охлаждения лист в целом получит усадку ΔLост, меньшую, чем ΔLпл. Вместе с этим в полосе I возникнут остаточные напряжения растяжения, в полосах II и III - остаточные напряжения сжатий.

Упрощенные эпюры временных и остаточных напряжений показаны соответственно на рис. 5.1 б, в. В действительности при сварке и наплавке распределение температуры в элементе подчиняется более сложному закону ( рис. 5.2). Являясь функцией температуры, тепловые деформации и, следовательно, временные и остаточные напряжения также распределяются по сечениям элемента по более сложным законам. Тем не менее в любом случае сварки и наплавки (плавлением) в сварном изделии практически всегда можно выделить участки, где будут протекать пластические деформации и возникнут остаточные сварочные напряжения, равные пределы текучести материала или близкие к нему. Чаще всего это участки шва и околошовной зоны. Протяженность этих участков зависит от многих факторов, в числе которых можно назвать режимы сварки и геометрические размеры изделия.

Дата добавления: 2018-03-02; просмотров: 943;