Конструктивно-компоновочные схемы ПР

Существует достаточное разнообразие конструктивно-компоновочных схем промышленных роботов, которое можно объяснить целым набором требований, приведенных ниже, а также большим количеством типов механизмов, входящих в конструкцию механической системы ПР.

1. Требования к конструкции ПР формируется исходя из:

· желаемых размеров, формы и расположения рабочей зоны;

· обеспечения необходимой точности позиционирования;

· максимальной скорости и ускорения;

· жесткости звеньев манипулятора;

· наименьшего веса при заданной грузоподъемности.

2. Эксплуатационные требования:

· ремонтопригодность и удобство обслуживания;

· вид энергоносителя и потребляемая мощность;

· надежность функционирования и защита от агрессивных сред;

· удобство и быстрота смены ЗУ, крепления рабочего инструмента;

· возможность работы со средствами «очувствления».

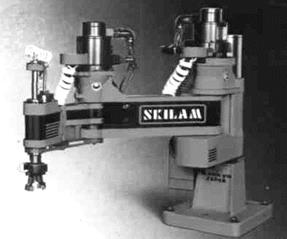

Основные типы конструктивно-компоновочных схем ПР даны на рис. 28.

Особенностью систем управления роботов является их сложность и наличие большого количества элементов. В них могут входить:

· управляемые сервоприводы, обеспечивающие точность позиционирования;

· датчики усилия, например, при автоматизации сборки;

· ультразвуковые датчики безопасности;

· датчики «очувствления» по размерам и массе переносимых деталей, наличия их в ЗУ робота;

· датчики обратной связи по положению и по скорости.

Все многообразие механизмов (см. рис. 28), образующих конструкцию в части механической системы ПР, можно свести к трем типам (по типу их кинематики):

1. телескопические (стреловидные) – трубчатая или коробчатая конструкция, сообщающая поступательное перемещение прикрепленному к ней исполнительному устройству.

2. шарнирные (шарнирно-сочлененные) – это шарнирный многозвенный механизм с открытой кинематической цепью (чаще применяется в сочетании с телескопической рукой);

3. параллелограмные – изготавливаются в виде параллелограмного механизма, дающего поступательное движение. Часто используется в конструкции манипуляторов с ручным управлением (сбалансированные погрузчики)

Важным этапом при выборе ПР является определение потребной мощности. Мощность определяется из необходимой потребляемой мощности по каждой степени подвижности в установившемся режиме движения с максимальной скоростью соответственно

Для вращательного движения:

Pвращ=kMmaxWmax; (4)

Для поступательного движения:

Pпост=kFmaxVmax; (5)

где: k – коэффициент запаса, учитывающий перегрузки при ускорениях и к.п.д. двигателя и передач;

Mmax – максимальный момент, развиваемый приводным механизмом;

Fmax – максимальная сила, которую развивает привод;

Wmax и Vmax – наибольшие скорости движения, угловая и линейная, соответственно.

А б

в г

д е ж

д е ж

|  |

з и к

Рис. 28. Конструктивно-компоновочные схемы ПР:а – напольно-стреловая; б – тельферно-стреловая; в – мостово-стреловая; г – портально-

стреловая; д – напольно-шарнирно-стреловая; е – портально-шарнирно-стреловая; ж – напольно-шарнирная; з – тельферно-шарнирная; и – мосто-шарнирная; к – портально-шарнирная

а

а

|  б

б

|

в

в

|  г

г

|

д

д

|  е

е

|

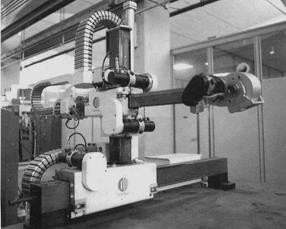

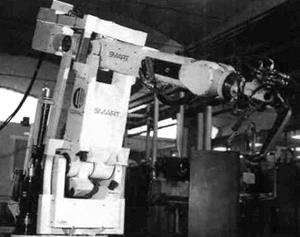

Рис. 29. Некоторые разновидности ПР: а – робот для сварки; б и в – универсальные со сферической системой координат; г – с ангулярной системой координат; д – подвесной с декартовой системой; е – транспортный робот

а

а

|  б

б

|

в

в

|  г

г

|

д

д

|  е

е

|

Рис. 30. Примеры применения промышленных роботов: а – выполнение монтажных работ; б – обслуживание склада-накопителя; в – выполнение сварочных операций; г – вспомогательные операции с массивным деталями; д – окраска и защитные покрытия; е – конвейерная сборка автомобилей

| Параметр | Значения для различных моделей | |||||

| Модель 5.20R | Модель 6.20R | Модель 7.20RT | ||||

| Число осей, шт. | ||||||

| Перемещения, град. (Скорости по осям), (град./с.) | ± 120º (120) | ± 120º (120) | ± 150º (100) | |||

| ± 115º (120) | ± 115º (120) | ± 115º (120) | ||||

| ± 145º (140) | ± 145º (140) | ± 145º (140) | ||||

| - | ± 190º (180) | ± 190º (180) | ||||

| ± 120º (180) | ± 120º (180) | ± 120º (180) | ||||

| ± 225º (180) | ± 225º (180) | ± 225º (180) | ||||

| - | - | мин. 3000 мм | ||||

| Максимальный вылет по горизонтали, мм | ||||||

| Погрешность позиционирования точность, мм | ± 0,25 | ± 0,25 | ± 0,25 | |||

| Грузоподъемность, кгс | ||||||

| Серводвигатели | В режиме переменного синхронного тока | |||||

| Система измерения положения | Абсолютная со счетным устройством | Абсолютная с двумя счетными устройствами MCS-6004-3 | ||||

| Блок управления | MCS-6004 | MCS-6004 | ||||

| Основное назначение | Манипуляция нетяжелых деталей; нанесение клея, герметиков; сборка, сварка средней точности; другие различные технологические операции | |||||

Табл. 4. Техническая характеристика семейства промышленных роботов типа SMART

7. ПРОГРЕССИВНЫЕ СРЕДСТВА ОСНАЩЕНИЯ ПРОМЫШЛЕННЫХ

РОБОТОВ –МНОГОПОЗИЦИОННЫЕ ЗАХВАТНЫЕ УСТРОЙСТВА

Ниже приводится несколько конструкций многопозиционных захватных устройств промышленных роботов, разработанных сотрудниками кафедры ТАМ ВятГУ при выполнении совместных научно-исследовательских работ с МВТУ им. Н.Э. Баумана.

Установлено, что в длительности рабочего цикла промышленных роботов доминирует вспомогательное время, затрачиваемое на различные второстепенные перемещения и манипулирование деталью. В то же время, технологическое время, которое затрачивается на установку детали в приспособление станка при его загрузке или в ответную деталь при сборке, составляет чрезвычайно малую долю времени цикла (в пределах 5%). Это является основной причиной недостаточно высокой производительности ПР.

Целесообразно предусмотреть возможность параллельной (групповой) сборки роботами изделий машиностроительного производства. Это возможно при сборке несложных отдельных узлов или более сложных изделий, включающих несколько однотипных соединений. В любом случае такой подход гарантирует значительное повышение производительности технологических роботизированных процессов за счет сокращения вспомогательного времени.

Достижение указанного подхода возможно с применением многопозиционных или групповых захватных устройств роботов. Примеры прогрессивных конструкций таких устройств приводятся далее, в продолжение настоящего пособия. Все они защищены авторскими свидетельствами СССР, что говорит о достаточно высоком уровне разработки и новизне конструкторских решений.

Вначале же следует остановиться на особенностях уже существующих захватных устройств. От свойств этих средств технологического оснащения зависит успешное применение самих ПР. На рис. 31 приводятся примеры таких устройств различного конструктивного исполнения. Даются краткие пояснения.

а

а

|  б

б

|

в

в

|  г

г

|

д

д

|  е

е

|

ж

ж

|  з

з

|

Рис. 31. Примеры конструкций ЗУ: а, б, в, г – с плоско-параллельным движением губок; д, е – для захвата деталей изнутри и снаружи, соответственно; ж – с приводной зубчатой передачей; з – двухзахватная конструкция

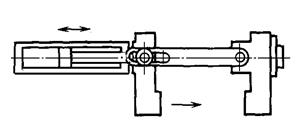

На рис. 31 представлены некоторые примеры конструкций захватных устройств промышленных роботов. Часть из них отличается достаточно простым исполнением. Так на рис. 31 а. показано устройство с параллельным смещение зажимных губок для захвата детали роботом. Одна из них неподвижна. Движение подвижной губки достигается посредством пневмо- или гидроцилиндра. Плоские поверхности губок рассчитаны на соответствующие поверхности детали. к недостаткам конструкции можно отнести отсутствие эффекта самоцентрирования. Показанное на рис. 31 б. устройство, обеспечивает одновременную сходимость губок 1 и 2 при повороте зубчатого колеса 3. Этим достигается сохранение в пространстве центра захватываемой детали. Зажимные поверхности спрофилированы по диаметру детали-объекта манипулирования.

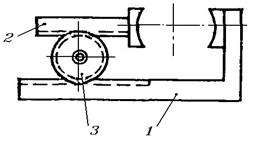

Рис. 31 в. содержит пример ЗУ с плоско-параллельным смещением зажимных губок, которое содержит корпус 1 с силовым цилиндром, отверстия 2 для подачи рабочей среды в цилиндр, шток 3 с зубчатой рейкой, зубчатые секторы 4 и две пары планок 5, образующих симметричные параллелограммные механизмы. Зажим детали происходит при движении поршня вправо.

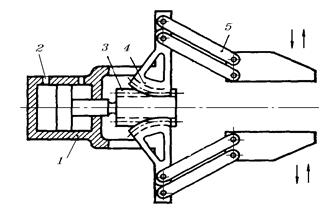

Устройство на рис. 31 г. содержит вращающийся привод 1, корпус 2, редуктор 3. реечную передачу 4, направляющие 5, коробку с зубчатой передачей 6, а также зажимные губки 7. Достоинство устройства – захват деталей в широком диапазоне размеров. Часто приходится захватывать детали за внутреннюю поверхность, разводя зажимные пальцы. Последние могут двигаться по дуге окружности или поступательно (рис. 31 д). Внешний захват для цилиндрических деталей (рис. 31 е) позволяет закреплять детали типа валов в нескольких сечениях по их длине, что повышает надежность удержания объектов манипулирования. Губки у них также имеют свойство одновременной сходимости к детали. На рис. 31 ж. изображен механизм, в котором используется вращающийся привод с зубчатой передачей. В нем имеется вращающийся привод 1, корпус 2, зубчатая передача 3, параллелограммный механизм 4 и губки 5. Последние также имеют плоскопараллельное движение в направлении, показанном стрелками. Особой разновидностью ЗУ являются многозахватные конструкции, например, показанная на рис. 31 з. Они попеременно вводятся в работу поворотом вокруг продольной оси всего устройства, закрепленного на запястье робота. В устройстве имеются зажимные рычаги 1 и 2 , планка 3, соединяющая их. Буквами А и В обозначены детали-объекты манипулирования.

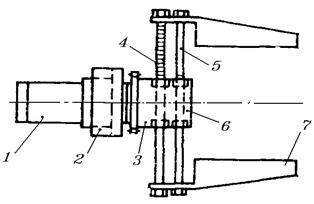

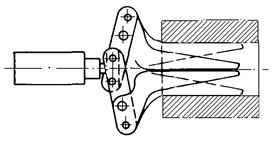

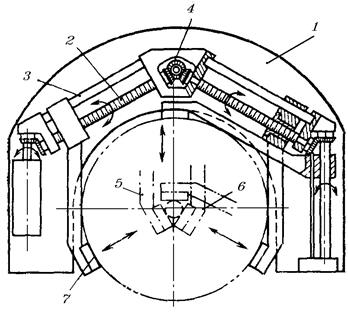

Более сложные конструкции ЗУ приведены на рис. 32. Так на рис. 32 а. показано устройство, работающее по принципу токарного трехкулачкового самоцентрирующего патрона. В нем имеется основание 1, ходовые винты 2, стержневые направляющие 3, конические зубчатые передачи (позицией не обозначены), первая зажимная губка 5, вторая зажимная губка 6 и прижим 7. Ходовые винты вращаются электродвигателем через конические зубчатые передачи. В зависимости от направления вращения производится зажим, либо разжим детали роботом. Достоинство таких устройств состоит в креплении деталей в трех точках, что повышает надежность удержания. Кроме того, обеспечивается постоянное положение центра зажимаемой детали и широкий диапазон захватываемых диаметров.

Многофункциональный захват (рис. 32 б) с тремя пальцами содержит четыре электродвигателя. Один из них (поз. 1) служит для поворота пальцев вокруг их осей, чтобы производить захват за наружную или внутреннюю поверхность детали. Остальные двигатели (поз. 2) приводят в действие механизмы сгибания пальцев (с помощью гибкой связи). Устройство производит «мягкий» захват деталей, например, из пластмасс или даже стекла без нарушения их целостности. Дополнительным преимуществом является возможность захвата деталей произвольной формы. Разработано устройство, которое можно считать аналогом кисти руки человека (рис. 32 в). В конструкции пальцев этого устройства используются четырехзвенные механизмы, обеспечивающие их сгибание. В конструкции имеется пластина 1, пружина 2, кривошипы 3, пружины растяжения 4, а также электродвигатель переменного тока 5. В состав звена каждого из пяти четырехзвенных механизмов входят кривошипы, которые соединены

а

а

|  б

б

|

в

в

|

Рис. 32. Более сложные захватные устройства промышленных роботов:

а – самоцентрирующее широкодиапазонное; б – пальцевое многофункциональное; в – с четырехзвенными механизмами сгибания пальцев

между собой пластиной 1. Она может перемещаться поступательно с помощью электродвигателя 5 и ходового винта. Пластина перемещается вперед или назад (в зависимости от направления вращения электродвигателя), что приводит к сгибанию шарнирных пальцев и захватыванию детали.

Все описанные конструкции ЗУ позволяют роботу манипулировать только одной деталью, что существенно снижает его производительность при выполнении многих технологических операций.

7.1. Групповой схват промышленного робота /6/

Недостатком многих конструкций схватов являются невозможность одновременного зажима группы деталей из-за колебания размеров деталей в партии, а также необходимость ручной настройки губок на размер захватываемых деталей, что ведет к большим потерям, рабочего времени промышленного робота. Возникает задача, которая заключается в повышении производительности и точности групповых сборочных процессов, осуществляемых промышленными роботами.

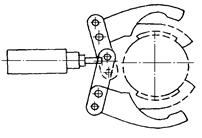

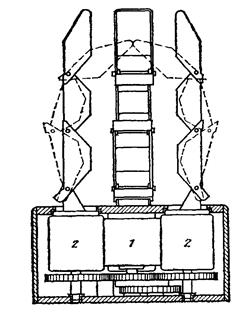

Групповой схват промышленного робота (рис. 32, 33 и 34) содержит корпус 1, жестко закрепленный на руке 2 робота, подвижную зажимную губку 3 и относительно неподвижную губку 4, закрепленную на корпусе. Подвижная зажимная губка 3 связана со штоком 5 силового цилиндра руки 2 робота и установлена с возможностью перемещения по направляющим 6, выполненным в виде паза или цилиндрических скалок, за счет которых губки точно взаимно ориентированы относительно одна другой.

В подвижной губке 3 в направлении захватываемых деталей выполнены отверстия, в которых установлены подвижные плунжеры 7, сопряженные одним своим торцом с захватываемыми деталями, а другим торцом взаимодействующие с уравнителем 8 усилия захвата, например гидропластмассой, заполняющей замкнутую полость, выполненную в подвижной губке 3.

В качестве уравнителя 8 усилия захвата может быть использован также набор мелких твердых сферических тел, например стальных шариков. В последнем случае снижаются точностные требования к изготовлению и появляется возможность использования схвата при повышенных температурах окружающей среды (сборка с нагревом).

В неподвижной губке выполнены призматические базирующие выемки 9 (пазы), соответствующие по размерам и конфигурации группе одновременно захватываемых деталей.

Указанные базирующие выемки могут быть выполнены на сменной прижимной планке 10, имеющей Г-образный профиль поперечного сечения, которая крепится к губке с помощью винтов 11.

При автоматизированной замене планки самим роботом (согласно управляющей программы) пленку устанавливают на губку посредством двух пальцев 12, закрепленных вертикально в губке схвата и свободно входящих в отверстия, выполненные в планке, а также подпружиненного горизонтально расположенного фиксатора 13, взаимодействующего с гнездом 14, выполненным в прижимной планке 10. Планка 10 снабжена также фиксирующими гнездами 15, посредством которых она удерживается фиксаторами 16 магазина 17 сменных прижимных планок.

В магазине выполнены окна 18 и 19, обеспечивающие доступ схвата к сменной прижимной планке, взаимодействующей своими выступами 20 с опорными полками 21, которыми снабжен магазин.

Для загрузки схвата деталями применяются трубчатые лотки 22 с отсекателями деталей 23, приводимыми в действие самим схватом, или кассета 24 с заранее ориентированными деталями. Сборка группы деталей 25 с ответными деталями 26 производится в сборочном приспособлении 27, схематично показанном на рис. 32.

Работа схвата осуществляется следующим образом.

Группа собираемых деталей 26 подается в загрузочную позицию в предварительно ориентированном виде за счет лотков 22 или кассеты 24.

Под действием штока 5 подвижная зажимная губка 3 схвата отводится на некоторое расстояние от неподвижной губки 4, обеспечивая доступ деталей в схват, и схват переносится рукой робота в загрузочную позицию для приема группы собираемых деталей 25. Если питание схвата производится из кассеты 24, то детали 25 вводятся в схват при его опускании.

При включении силового цилиндра руки 2 на зажим шток 5 перемешает подвижную губку 3 в направлении неподвижной губки 4 по направляющим 6, что сопровождается базированием деталей в призматических выемках 9 и закреплением их плунжерами 7, обеспечивающими одновременное и равномерное усилие зажима благодаря уравнителю усилия 8. Плунжеры 7 самоустанавливаются относительно деталей, имеющих определенный разброс размеров в партии, за счет своей подвижности в осевом направлении и упругих, свойств уравнителя 8.

После захвата группы деталей 25 схват рукой робота переносится в сборочную позицию, где в приспособлении 27 установлены басовые детали 26, и осуществляет их точную взаимную ориентацию. Затем подвижная губка 3 вновь несколько отводится от неподвижной губки 4 и происходит сборка группы деталей 25 и 26. В зависимости от характера сопряжения (с гарантированным зазором или натягом) сборка осуществляется самим схватом или посредством дополнительных устройств.

При сборке группы узлов, содержащих более двух деталей, а также деталей, значительно отличающихся по форме и размерам, сменную прижимную планку 10 заменяют, составляя без изменения всю конструкцию схвата.

При автоматической смене прижимной планки 10 используют магазин 17. При вертикальном опускании руки 2 робота прижимная планка 10 освобождается от пальцев 12 и подпружиненного фиксатора 13, выходящего из гнезда 14.

Замена прижимной планки осуществляется посредством возвратно-поступательных горизонтальных перемещений схвата, который проходит через окно 18 магазина. При этом выступы 20, выполненные на прижимной планке, взаимодействуют с опорными полками 21, которыми снабжен магазин. В результате из смежного гнезда магазина 17 устанавливается и предварительно фиксируется в рабочей позиции фиксатором 16 другая прижимная планка 10, имеющая базирующие выемки 9, выполненные в соответствии с новой группой собираемых деталей. Вертикальным подъемом руки пальцы 12 и фиксатор 13 вводятся в соответствующие гнезда новой прижимной планки, обеспечивая ее точную ориентацию. Количество сменных прижимных планок, устанавливаемых на одном схвате, ограничивается лишь емкостью магазина 17 и объемом памяти робота.

Выполнение схвата робота по предлагаемой схеме позволяет значительно повысить производительность сборочных процессов за счет одновременной сборки нескольких различных узлов и сокращения вспомогательного времени, затрачиваемого на подготовку схвата к работе. В результате сокращается время простоев дорогостоящего оборудования.

Предлагаемый схват характеризуется повышенной точностью, т.к. отпадает необходимость настройки зажимных губок, что связано с появлением дополнительных погрешностей. Он обладает универсальностью, позволяя производить захват и манипулирование группами деталей большого диапазона размеров, формы и свойств материала.

Равномерность усилия закрепления деталей, обеспечиваемая уравнителем, предотвращает повреждение поверхностей захватываемых деталей.

Технический эффект от использования предлагаемого схвата состоит в многократном повышении производительности сборочного процесса, высвобождении рабочих-сборщиков, сокращении простоев дорогостоящего оборудования.

Рис. 32. Групповой схват промышленного робота

Рис. 33. Групповой схват промышленного робота (вариант конструктивного исполнения)

Рис. 34. Групповой схват промышленного робота (дополнительные

виды и сечения)

7.2. Многопозиционный захват промышленного робота с электромагнитным приводом /7/

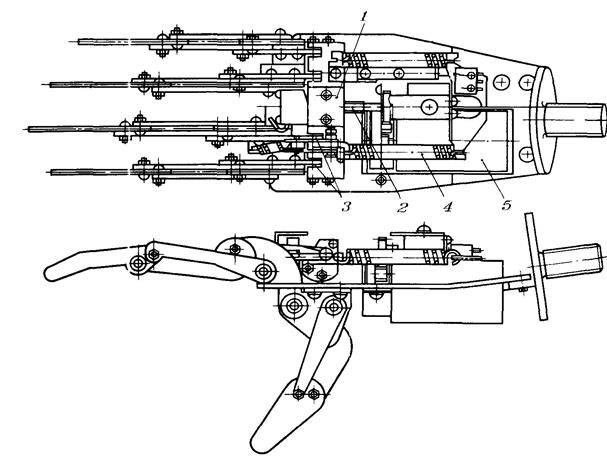

Целью разработки данного захватного устройства (рис. 35 и 36) явилось расширение технологических возможностей путем обеспечения захвата группы деталей с конкретно заданным их расположением.

Многопозиционный захват содержит неподвижную губку 1, в которой выполнены в заданном расположении сквозные отверстия 2, размеры и форма

Рис. 35. Многопозиционный захват промышленного робота с

электромагнитным приводом

которых определяются профилем захватываемых деталей. В губке 1 выполнены продольные направляющие пазы 3, в которых подвижно установлена вторая зажимная губка, выполненная в виде пластины 4 с отверстиями 5, идентичными отверстиям 2. Губка 4 удерживается ограничительной планкой 6. К губке 4 жестко прикреплен шток 7, на противоположном конце которого установлен якорь 8 электромагнита 9, установленный в губке 1 и подпружиненный пружиной 10. Губка 1 крепится через упругую прокладку 11 с помощью планки 12 к корпусу 13, жестко связанного с рукой робота. В полости корпуса расположен электромагнитный вибратор 14, фиксируемый крышкой 15, через отверстие которой проходит сердечник 16, связанный с губкой 1. Он подпружинен относительно корпуса пружиной 17. Губка 1 дополнительно снабжена направляющими втулками 18, взаимодействующими с фиксаторами, установленными в сборочной позиции (на рис. не показаны).

Многопозиционный захват работает следующим образом.

Для загрузки захвата он переносится промышленным роботом к загрузочному устройству и заполняется группой деталей. После чего к обмотке электромагнита 9 прикладывается рабочее напряжение, при этом под действием электромагнитных сил якорь 8 втягивается внутрь обмотки электромагнита, а губка 4, жестко связанная с якорем 8 штоком 7, перемещается вправо. Смещение губки 4 вызывает частичное перекрытие профильных отверстий 2 губки 1, что обеспечивает надежное удержание деталей в процессе их переноса в сборочную рабочую позицию.

В рабочей позиции захват опускается на сборочное приспособление и фиксируется там с помощью направляющих втулок 18. Благодаря этому достигается необходимая точность взаимного расположения профильных отверстий 2 и соответствующих отверстий в базовой детали.

Для установки деталей в базовую деталь отключают электромагнит 9, губка 4 смещается влево под действием пружины 10 до упора в планку 6. Профили отверстий 2 и 5 совмещаются, и присоединяемые детали устанавливаются в отверстия базовой детали.

Для облегчения процесса соединения базовой и присоединяемых деталей, а также для улучшения фиксации захвата со сборочным приспособлением используется вибратор 14, обеспечивающий колебания губки 1 в пределах зазоров между втулками 18 и соответствующими им фиксаторами.

Рис. 36. Многопозиционный захват промышленного робота с электромагнитным приводом (вид сверху)

7.3. Групповой схват промышленного робота (вариант конструкции)

Данная конструкция /8/ относится робототехнике, а именно к захватным устройствам промышленных роботов для одновременного захвата группы из нескольких деталей и позволяет снизить энергоемкость.

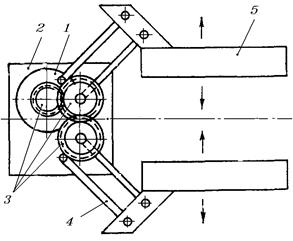

Схват промышленного робота (рис. 37, 38, 39 и 40) содержит корпус 1 с жестко прикрепленными к нему двумя дополнительными боковыми планками 2 и торцовой планкой 3, который закреплен на руке 4 робота. Предусмотрены неподвижные зажимные губки, выполненные в виде пластин 5 с базирующими захватывающими детали призматическими пазами 6. Пластины рядами, параллельно друг другу, закреплены в пазах 7 боковых планок 2 корпуса с помощью винтов 8. Имеются подвижные зажимные губки по количеству соответствующие числу неподвижных губок, выполненных в виде полых роликов 9, установленных на единой оси 10 и имеющих возможность взаимодействия с наклонными посредством осей 12 шарнирно закрепленными в боковых планках корпуса. Между роликами на осях помещены втулки 13, а между роликами и корпусом – втулки 14, имеющие плоские торцы и диаметр, меньший диаметра роликов 9.

Рис. 37. Групповой схват промышленного робота

В рабочем положении опорные пластины установлены под углом заклинивания роликов, равным 3 – 5°. В корпусе параллельно боковым планкам установлен ползун 15, выполненный в виде рейки с пазами 16, выполненными с равномерным шагом по длине рейки. В пазы 16 входят концы опорных пластин, противоположные осям, на которых они закреплены в корпусе. Ползун установлен в направляющем пазу 17 корпуса схвата. Рейка ползуна оснащена фиксатором 18, входящим во втулку 19, запрессованную в торцовую планку корпуса.

Со стороны направляющего паза рейка выполнена в виде вилки 20 с плоскими наружными направляющими поверхностями центральной прорезью 21 и сквозным копирным пазом 22, имеющим вертикальный «а» и наклонный «б»

Рис. 38. Групповой схват промышленного робота (вид сверху)

участки. Вилка своей прорезью охватывает шток 23, установленный с возможностью осевого перемещения в отверстии корпуса, подпружиненный относительно него пружиной 24, опирающейся на винт 25, ввернутый в корпус.

В штоке закреплен штифт 26, проходящий через копирный паз рейки. Кроме того, шток 23 выполнен выступающим за нижнюю плоскость корпуса и снабжен регулируемым по резьбе упором 27 и контргайкой 28.

Рис. 39. Групповой схват промышленного робота (дополнительный вид)

Неподвижные зажимные губки выполнены быстросъемными и имеют размеры и профиль призматических пазов, соответствующие размерам захватываемых деталей 29. В исходном положении захватываемые детали располагаются в кассете с зазорами по гнездам, а после пере носа их роботом в позицию разгрузки устанавливаются, например, в общую базовую деталь 30.

Предлагаемый групповой схват работает следующим образом.

В позиции загрузки схват рукой 4 робота опускается в направлении группы деталей 29, находящихся в кассете, согласно управляющей программе. При этом опорные пластины 11 находятся в наклонном положении, так как шток 23 под действием пружины 24 смещен в крайнее нижнее положение и благодоря перемещению штифта 26 из наклонного участка «б» в вертикальный участок «а» копирного паза 22 рейка ползуна 15 сдвинута в крайнее правое положение, где находится в запертом состоянии. Таким образом, наклонные опорные пластины 11, ползун 15 вместе с корпусом 1, его боковыми планками 2 и торцовой планкой 3 образуют жесткую замкнутую конструкцию.

По мере опускания схвата, упор 27 штока 23 проходит мимо кассеты, не касаясь ее, а детали 29, находящиеся в кассете входят в просвет между призматическими пазами 6 неподвижных зажимных губок - пластин 5 и полыми роликами 9, которые при этом слегка проворачиваются на осях 10, благодаря креплению на них с достаточно большим зазором. Этому не препятствуют наклонные опорные пластины 11, так как движение роликов происходит в направлении увеличения угла наклона. При этом детали входят в устройство на заданную длину захватываемой поверхности.

После опускания схвата включается программируемое перемещение его на подъем для захвата деталей. Захват осуществляется благодаря взаимодействию полых роликов 9 с наклонными опорными пластинами 11, на которых оси заклиниваются под действием веса деталей 29, стремящихся соскользнуть вдоль призматических пазов 6 пластин 5, по которым они в этом случае базируются. Каждая из деталей стремится провернуть ролик 9, но уже в обратном направлении. Однако теперь вращение ролика происходит в сторону сужения, т.е. уменьшения угла наклона пластины 11, что вызывает заклинивание роликом каждой детали 29 с базированием её по призматическому пазу 6. Чем больше усилие, прилагаемое к детали для ее извлечения из схвата, тем больше становится усилие прижима ее роликом к неподвижной зажимной губке, возрастает нормальная составляющая усилия и, в конечном счете, сила трения по стенкам базирующего призматического паза, благодаря которой детали удерживаются в процессе переноса роботом в позицию разгрузки схвата.

Рис. 40. Схема срабатывания группового схвата

Так как ролики 9 разделены втулками 13, каждый из них зажимает деталь независимо от других с одинаковым усилием, величина которого определяется лишь весом детали и не зависит от допуска на диаметр. Это позволяет захватывать всю группу деталей, диаметральные размеры которых колеблются в пределах допуска. В тоже время втулки 13 не взаимодействуют с опорными пластинами, так как их диаметры меньше диаметров роликов 9.

По окончании переноса группы деталей в позицию разгрузки схват опускается до касания упора 27 о поверхность базовой детали 30, в которую необходимо установить детали 29 (либо плиты многоместного приспособления). Дальнейшее движение в указанном направлении приводит к утапливанию штока 23 внутрь корпуса 1, сопровождающемуся сжатием пружины 24.

Штифт 26 движется вверх, переходит из вертикального участка «а» копирного паза 22 в его наклонный участок «б», смещая при дальнейшем перемещении ползун 15 влево.

Опорные пластины 11, взаимодействуя с пазами 16 рейки ползуна, поворачиваются вокруг осей 12 и занимают вертикальное (или отрицательное наклонное) положение.

Благодаря такому исполнению, ролики 9 более не удерживают детали 29, свободно проворачиваются на осях 10, а детали, к этому моменту достигшие торца базовой детали 30, под собственным весом выходят из схвата и западают в отверстия базовой детали.

При повторении рабочего цикла схват уходит вверх, освобождается шток 23, возвращаемый пружиной 24 в исходное нижнее положение, а опорные пластины 11 занимают рабочее наклонное положение при воздействии штифта 26 на стенки копирного паза 22.

Время срабатывания схвата на разжим деталей регулируется положением упора 27 относительно штока 23 с фиксацией его контргайкой 28. Ввертывание упора при наладке схвата обеспечивает более позднее его срабатывание, когда детали 29 оказываются ближе к базовой детали 30.

7.4. Многопозиционное захватное устройство /9/

Это устройство также относится к робототехнике, позволяет повысить надежность работы за счет выполнения зажимных губок неподвижными и упростить конструкцию привода перемещения фиксирующих элементов.

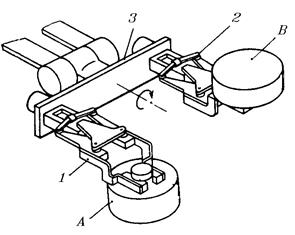

Многопозиционное захватное устройство (рис. 41 и 42) содержит корпус 1 с зажимной губкой в виде совокупности базирующих пазов 2 призматической формы и зажимной губкой 3 с наклонной рабочей поверхностью 4, снабженной подпружиненными роликами 5.

Ролики 5 размещены на общей оси 6, которая проходит через вертикальные пазы 7, выполненные в боковых стенках корпуса 1. При однорядном исполнении устройства на концах оси 6 закреплены упоры 8.

При многорядном исполнении устройства концы осей 6 всех секций устройства скреплены между собой с помощью планок 9.

Устройство работает следующим образом.

При опускании устройства ролики 5 приподнимаются захватываемыми деталями 10, находящимися на позиции загрузки в вертикальном положении, и пропускают указанные детали.

При подъеме устройства ролики 5 опускаются по поверхности 4 и надежно фиксируют детали 10 в пазах 2.

На позиции разгрузки устройство опускается до взаимодействия упоров 8 или планок 9 с опорной поверхностью 11 этой позиции. В результате этого ролики 5 поднимаются и освобождают детали 10.

Далее цикл работы устройства повторяется.

На этом закончим краткое рассмотрение новых конструкций захватных устройств промышленных роботов. Эти конструкции были изготовлены в металле и прошли экспериментальную проверку на работоспособность.

Рис. 41. Многопозиционное захватное устройство

Рис. 42. Многопозиционное захватное устройство робота (вариант

конструктивного исполнения)

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какова история появления промышленных роботов и какова их роль в создании ГПС механообработки?

2. Что Вы можете сказать о структуре промышленных роботов?

3. Как производится классификация и выбор на ее основе модели ПР?

4. Как работает пневматический цикловой робот с одной степенью подвижности? Можно воспользоваться схемой на рис. 10.

5. Как действует гидравлический привод дроссельного регулирования? Можно воспользоваться схемой на рис. 15.

6. Как устроен и функционирует гидравлический привод объемного управления? Можно воспользоваться схемой на рис. 16.

7. Какие структурно-кинематические схемы ПР Вам известны? Назовите предполагаемую область использования каждой из них.

8. Охарактеризуйте известные Вам разновидности захватных устройств промышленных роботов.

9. Что такое рабочая зона ПР? Какие разновидности зон существуют в настоящее время?

10. Как устроен и работает групповой схват промышленного робота, описанный в п. 7.1?

9. Как устроен и действует многопозиционный захват промышленного робота с электромагнитным приводом, краткие сведения о котором приведены в п. 7.2?

10. Каково устройство и принцип действия группового схвата промышленного робота, описанного в п. 7.3?

11. Как устроено и функционирует многопозиционное захватное устройство по п. 7.4?

12. Поясните, пользуясь приведенными иллюстрациями, примеры применения ПР в производственных условиях.

Рекомендуемая литература по теоретической части

1. Бабич, А. В. Промышленная робототехника. – М.: Машиностроение, 1982. – 415 с.

2. Промышленные роботы: Каталог. – М.: Машиностроение, 1988. – 109 с.

3. Соломенцев, Ю.М. Промышленные роботы в машиностроении: Альбом схем и чертежей. – М.: Машиностроение, 1987. – 140 с.

4. Юревич, Е. А. Основы робототехники. – Л. Машиностроение, 1985.

– 271 с.

5. Белянин, П. Н. Сбалансированные манипуляторы». – М.: Машиностроение, 1988. – 264 с.

6. Описание к авторскому свидетельству №975389: Апатов, Ю.Л., Корсаков, В.С. и Васильевых, Л.А. /СССР; Кировский политехнический институт и Московское высшее техническое училище им. Н.Э. Баумана, 1981.

7. Описание к авторскому свидетельству №1491701: Апатов, Ю.Л., Васильевых, Л.А. и Вахрушев, Н.А. /СССР; Кировский политехнический институт, 1988.

8. Описание к авторскому свидетельству №1535714: Апатов, Ю.Л. и Потанин, Е.Л. /СССР; Кировский политехнический институт, 1981.

9. Описание к авторскому свидетельству №1703447: Апатов, Ю.Л. /СССР; Кировский политехнический институт, 1990.

10. Справочник по промышленной робототехнике: В 2-х кн. Кн. 1 /Под ред. Ш.Нофа; Пер. с англ. – М: Машиностроение, 1989. – 480 с.; Кн. 2 /Под ред. Ш.Нофа; Пер. с англ. – М: Машиностроение, 1990. – 480 с.

11. Гибкие производственные комплексы /Под ред. П.Н.Белянина В.А.Лещенко. – М: машиностроение, 1984. – 384 с.

12. Белянин, П.Н.Робототехнические системы для машиностроения. – М: Машиностроение, 1986. – 256 с.

Дата добавления: 2017-10-09; просмотров: 1675;