Некоторые разновидности роботов

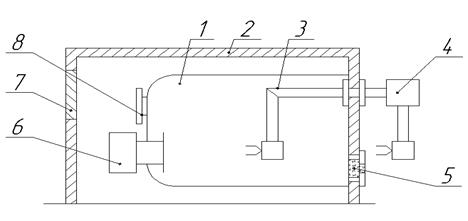

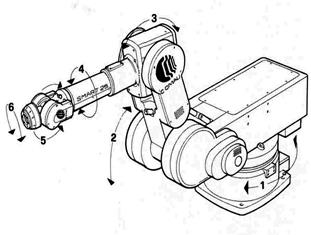

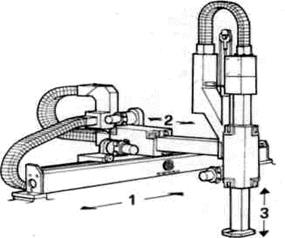

В составе такого копирующего робота (рис. 2) имеется корпус камеры 1, биологическая защита 2, исполнительный орган манипулятора 3, задающий орган манипулятора 4, управляемый человеком-оператором, защитное окно 5, транспортер 6 подачи объектов, дверь для ремонта 7 и дверь 8 в камеру.

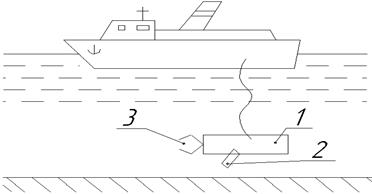

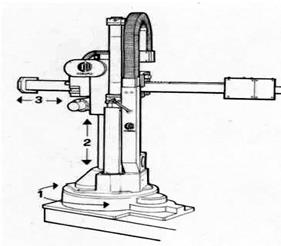

Робот для глубоководных научных и спасательных работ (рис. 3) содержит робот-манипулятор 1, телевизионную камеру 2 внешнего наблюдения и специальное захватное устройство (ЗУ) для сбора различных объектов.

В настоящее время роботы находят применение в космических системах.

В настоящее время роботы находят применение в космических системах.

Рис. 2. Копирующий робот-манипулятор

Рис. 3. Телеуправляемый глубоководный исследовательский робот

В промышленности роботы применяются:

· как технические устройства автоматизации загрузки и разгрузки технологического оборудования;

· для автоматизации складских работ;

· при автоматизации транспортирования с адресацией грузов в пределах участка и межцеховом транспортировании;

· для выполнения различных основных технологических операций, таких как сборка, сварка, склеивание, нанесение различных покрытий, механообработка и т.п.

Сейчас в мире существует до 500 различных моделей роботов. Имеются каталоги этого вида оборудования. Все это диктует необходимость обоснованного и безошибочного выбора конкретной модели, исходя из задач и возможностей производства.

4. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ, РАЗНОВИДНОСТИ И

ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ ПРОМЫШЛЕННЫХ РОБОТОВ

Все роботы по своему назначению делятся на следующие группы:

1. Промышленные роботы. Они служат для автоматизации конкретных технологических операций, выполняемых на предприятиях.

2. Бытовые роботы. Они применяются в сфере обслуживания и в домашнем хозяйстве.

3. Роботы для научных целей и безопасности. Они используются под водой, в космосе, а также в сложных и опасных условиях на земле.

Применение промышленных роботов обеспечивает:

1. Создание гибких производственных систем (ГПС) различного уровня сложности. В серийном производстве продукции роботы вместе с технологическим оборудованием, оборудованным системами числового программного управления (ЧПУ) позволяют автоматизировать производство в условиях частой смены выпускаемой продукции.

2. Повышение производительности обработки деталей и сборки изделий и высвобождение на этой основе из производства части рабочих.

3. Повышение качества и однородности выпускаемой продукции. Оно достигается за счет применения постоянной программы робота и исключения ошибок рабочих, а также применения средств автоматизации контроля.

4. Сокращение роли ручного труда и замена человека на наиболее трудоемких и вредных операциях.

5. Создание основ для комплексной автоматизации производства.

6. Снижение потребности в рабочей силе, удешевление производства.

Существует несколько определений ПР, т.к. до настоящего времени терминология и классификация полностью еще не установились. Достаточно полно и кратко, можно дать такое определение.

Промышленный робот – это автономно функционирующая машина, которая служит для воспроизведения некоторых двигательных функций человека при выполнении вспомогательных и основных производственных операций без его непосредственного участия и наделенная для этого некоторыми способностями человека, а также способностью к обучению для работы в комплексе с другим оборудованием, и приспосабливаемостью к производственной среде.

ГОСТ дает несколько иное определение.

Промышленный робот – это автоматическая машина, стационарного или передвижного исполнения, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности и перепрограммируемого устройства, программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Дадим еще несколько основных определений из области робототехники.

Перепрограмируемость– свойство промышленного робота заменять управляющую программу автоматически или с помощью человека, т.е. изменять направления перемещения по всем степеням свободы и управляющие функции с помощью средств управления.

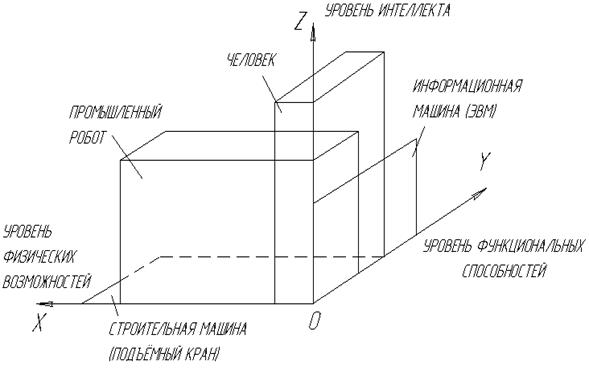

Рис. 4. Диаграмма сравнения функциональных возможностей роботов и других объектов, включая человека

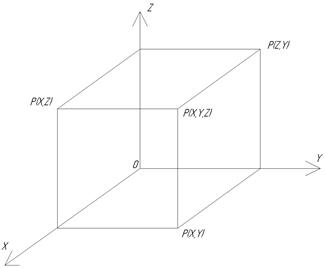

Роботы на диаграмме (рис. 4) изображены трехмерной фигурой – параллелограммом. Это сделано в системе координат:

OX – физические возможности или силовые характеристики;

OY – функциональные возможности или способности производить определенный набор разнообразных действий;

OZ – уровень интеллекта, как способность к принятию решений, к выбору варианта действий и анализу окружающей обстановки.

Из диаграммы следует что:

1. Промышленный робот является наиболее универсальной машиной, в отличие от ЭВМ, которая не обладает физическими способностями, а также от устройств типа подъемного крана, у которых отсутствует интеллект.

2. Промышленный робот ближе всех других машин к человеку по набору своих разнообразных возможностей.

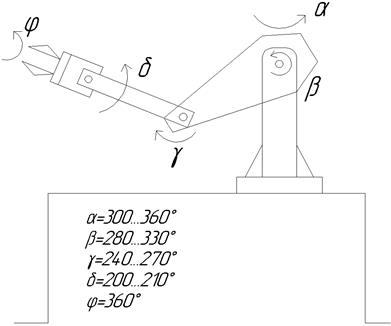

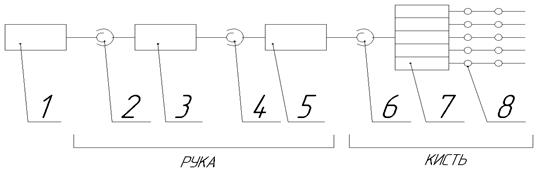

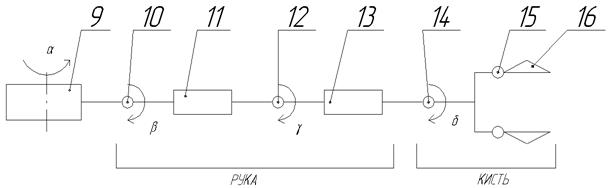

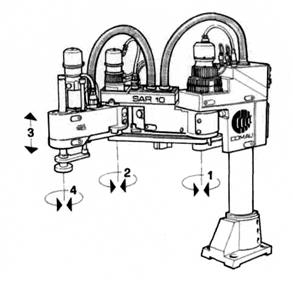

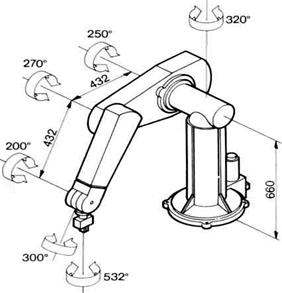

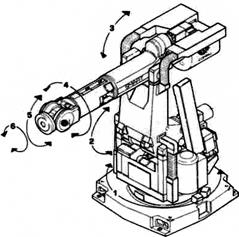

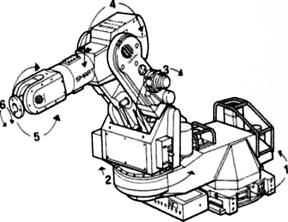

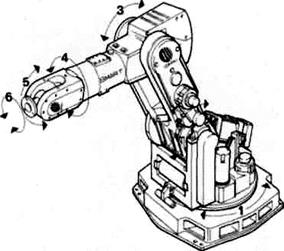

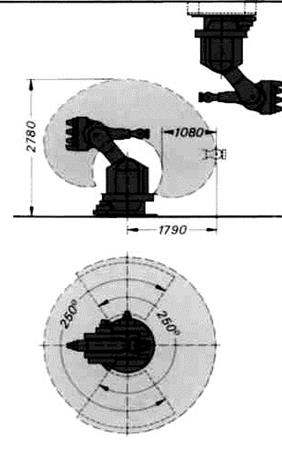

Созданный для замены человека промышленный робот, часто сравнивается с ним. Такое сравнение допустимо для конструкций ПР, манипулятор которых сравним по кинематике с рукой человека (рис. 5 и 6).

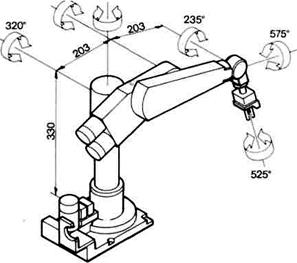

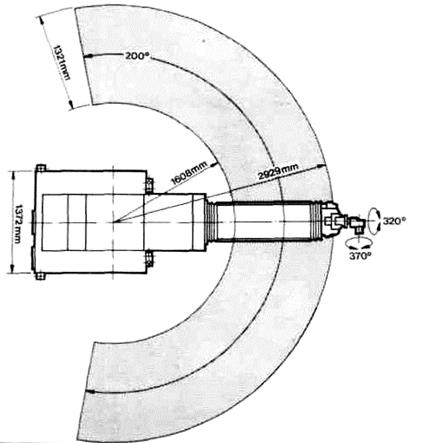

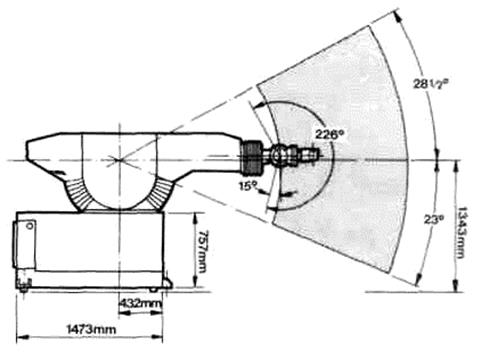

Рис. 5. Схема промышленного робота типа «ПУМА» и величины его

угловых перемещений

На рис. 6 показано: туловище 1, плечевой сустав 2, плечо 3, локтевой сустав 4, предплечье 5, запястье 6, ладонь 7 и пальцы 8 руки человека; а также основание манипулятора 9, шарниры 10, 12, 14, 15, предплечье 11, 13 и пальцы схвата 16.

Как видно из этих кинематических схем, в них очень много общего.

Манипулятор – это управляемое устройство, машина, которая служит для выполнения двигательных функций, аналогичных функциям руки человека, при перемещении груза в пространстве, оснащенная для этого рабочим органом, в том числе захватным устройством.

а

б

Рис. 6. Структурно-кинематические схемы: а – руки человека; б – робота

Манипуляторы делят на следующие виды:

· автоматически действующие, которые имеют систему управления обеспечивающую перемещение по всем координатам, что делает промышленных роботов многофункциональными машинами, т.е. они соответствует требованиям гибкого перепрограммируемого устройства;

· с ручным управлением, которые управляются оператором, либо непосредственно за счет перемещения рабочего органа (нашли широкое применение для массивных грузов).

Автооператор – неперепрограмируемый автоматически действующий манипулятор.

Рабочий орган робота – это составная часть промышленного робота, служащая для непосредственного выполнения технологических операций или вспомогательных переходов.

Интерактивный робот – робот, который может управляться как оператором, так и автоматически. Для этого он специально снабжается блоком памяти, который обеспечивает режим обучения робота.

В свою очередь различают:

1) автоматизированные интерактивные ПР, обеспечивающие переход от ручного (биотехнического) управления к автоматическому режиму;

2) супервизорные, когда все части заданного цикла операций выполняются ПР автоматически поэтапно, но только после подачи необходимой целеуказательной команды.

В зависимости от конструктивного исполнения и функциональных возможностей, роботы снабжаются различными системами управления. Различают следующие виды управления:

· механическое, использующее копиры или кулачки;

· цикловое управление, которые базируются на применении штекерных панелей и командоаппаратов;

· числовое программное управление (наиболее перспективное).

В любую систему управления обязательно входят устройства программирования, сохранения программ, их воспроизведения и отработки.

Программа – это полное и точное описание на некотором формальном языке процесса обработки информации, приводящего к решению поставленных перед роботом задач.

Для промышленных роботов это набор данных о последовательности движений, о направлении, скорости перемещений и о величине хода по каждой из координат. Это и есть управляющая программа, которая может быть записана на специальных разнообразных носителях.

Существуют следующие виды программоносителей:

· механические аналоги (копиры, барабаны с упорами и т. д.);

· коммутирующие устройства, имеющие недостаток в виде ненадежных электромеханических контактов;

· быстросменные (перфокарты, перфоленты, магнитные ленты, магнитные и оптические диски).

При использовании различных носителей процесс ввода программ осуществляется следующими устройствами:

· контактными;

· бесконтактными;

· магнитными накопителями.

Программирование – это подготовка задачи управления для ее решения и ввод информации, содержащейся в управляющей программе в систему программного управления.

Для роботов применяют три вида программирования:

1. Обучение робота. Оно заключается в прохождении с помощью пульта всех опорных точек траектории робота, заданием определенных скоростей и последовательным запоминанием элементов траектории. этот способ достаточно прост в использовании.

2. Расчет управляющей программы. Метод аналитический, требует много времени, т.к. все координаты точек рассчитываются и выводятся на программоноситель. В этом случае требуются инженеры высокой квалификации.

3. Режим самообучения. При нем система управления робота самостоятельно составляет план действий робота, которые являются реакцией на изменяющуюся производственную обстановку. Ограничения в применении данного способа состоят в высокой сложности и стоимости таких устройств.

Объем памяти – наибольшее количество информации, которое может храниться в запоминающем устройстве системы управления роботом. Так для систем ЧПУ объем памяти определяется количеством магнитных кодов (слов) или двоичных знаков. Для систем ЦПУ это максимальное количество управляющих команд.

Виды информации, используемой при управлении промышленными роботами отражены в табл. 1.

Табл. 1. Виды информации при управлении промышленными роботами

| Вид информации | Содержание | Способ организации |

| 1. Последовательность движений и отдельных переходов, выполняемых роботом. | Совокупность отдельных шагов и команд данной программы. | · ручной, т.е. перестановка упоров, кулачков; · полуавтоматический, когда информация записывается с помощью перфолент, перфокарт, перфоленты; · автоматический, когда программа записывается с помощью магнитных лент или дисков. |

| 2. Положение звеньев и объекта манипулирования. | Значения линейных и угловых координат. | · вручную, с помощью упоров, конечных выключателей, фотореле и т.д.; · автоматически, запись программ на магнитной ленте, дисках, барабанах и т.д. |

| 3. По времени процесса. | Время, необходимое для выполнения каждого отдельного перехода. | · ручной, когда временные интервалы задаются на барабанах с переставными упорами; · с помощью таймеров. |

Воспроизведение программ – это процесс считывания информации из запоминающего устройства и передача управляющих сигналов исполнительным механизмам робота.

Отработка программы – выполнение роботом движений и операций в соответствии с сигналами, переданными на его исполнительные органы.

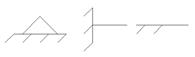

Далее приводятся специальные условные обозначения, применяемые в кинематических схемах промышленных роботов (табл. 2).

Табл. 2. Условные обозначения элементов в кинематических схемах

| Название элемента | Обозначение | Комментарий |

| 1. Звено (стержень). |

| - |

| 2. Неподвижное закрепление звена (стойка). |

| Движение отсутствует. |

| 3. Жесткое соединение звеньев. |

| Движение отсутствует. |

| 4. Соединение подвижное по прямолинейным направляющим. |

| Возвратно-поступательное движение (поступательная пара). |

| 5. Соединение подвижное винтовое. |

| Возвратно-поступательное движение и связанное с ним вращательное (поступательно-вращательная пара). |

| 6. Цилиндрическое соеди-нение звеньев. |

| Возвратно-поступательное движение и независимое вращение вокруг продольной оси (цилиндрическая пара). |

| 7. Плоское шарнирное соединение звеньев. |

| Вращение вокруг поперечной оси (вращательная пара). |

| 8. Шаровой шарнир с пальцем. |

| Вращение вокруг двух осей (вращательная пара класса IV). |

| 9. Шаровой шарнир. |

| Вращение вокруг трёх осей (вращательная пара класса III). |

| 10. Захватное устройство. |

| Зажимные элементы подвижны. |

| Зажимные элементы неподвижны. |

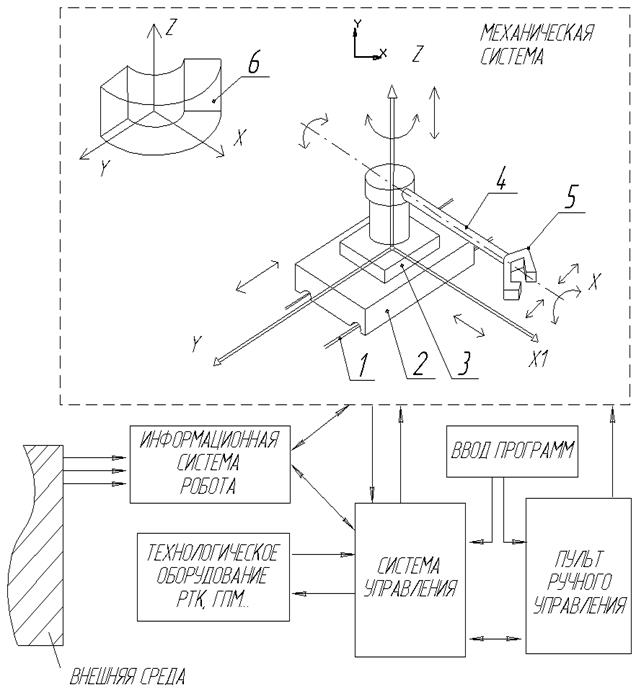

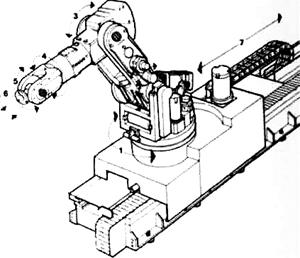

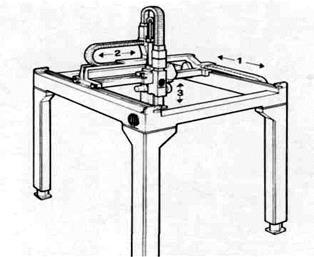

Рис. 7. Структура промышленного робота

На схеме (рис. 7) показаны направляющие 1 для перемещения робота вдоль оси OY (рельсы для подвижного ПР), основание 2, корпус робота 3, рука (исполнительный орган) 4, захватное устройство 5, а также рабочая зона 6 и система координат, используемые роботом.

5. КЛАССИФИКАЦИЯ ПРОМЫШЛЕННЫХ РОБОТОВ И КРИТЕРИИ

ВЫБОРА МОДЕЛИ РОБОТА

Модель робота выбирается в соответствии с классификацией, учитывающей целый ряд признаков, которые охватывают все свойства и особенности конструкции. Роботы подразделяются на следующие разновидности.

1. По степени сложности и организованности:

· роботы первого поколения (жесткопрограммируемые), которые работают по жесткой неизменяемой программе, чаще имеют цикловую систему управления, пневмопривод и применяются для несложных технологических целей;

· роботы второго поколения (адаптивные), имеющие расширенные технологические и функциональные возможности, для чего их оснащают специальными устройствами адаптации к окружающей производственной среде. К таким устройствам можно отнести «очувствленные ЗУ», позволяющие измерить диаметр обработанной детали при переносе ее роботом со станка, массу заготовки, температуру и другие параметры;

· роботы третьего поколения (интеллектуальные), работающие по программе, которую сами вырабатывают в режиме «самообучения», согласно возникающей производственной ситуации. Для этого они имеют более сложное управление с дополнительными системами технического зрения (СТЗ), что позволяет им работать с несориентированными в пространстве объектами.

2. По типу системы управления:

· c позиционной системой управления, которые служат для выполнения движений по простым прямолинейным траекториям, определяемым опорными точками и выполняемыми с постоянными скоростями. Они применимы при автоматизации операций, не требующих сложных пространственных перемещений, например для сборочных работ;

· с контурной системой управления, которые обеспечивают перемещение по сложным пространственным траекториям, причем скорость перемещения может меняться в широких пределах. Эти модели находят применение на операциях покраски, нанесения различных покрытий, сварки и т.п.

3. По степени специализации:

· специальные, т.е. предназначенные для специальных технологических операций;

· универсальные, т.е. служащие для выполнения различных технологических операций

4. По типу привода:

· с пневматическим приводом. Имеют достоинство в виде высокого быстродействия и простой конструкции и недостаток – небольшое развиваемое усилие с невозможностью регулирования закона перемещения;

· с гидравлическим приводом. Они применяют для тяжелых работ, массивных деталей; способен развивать большие усилия, плавное регулирование режимов манипулирования. Недостатки – возможны утечки масла с загрязнением рабочей зоны, повышенная сложность и стоимость.

· с электромеханическим приводом. В настоящее время применяется все чаще. Обеспечивается высокая точность работы, большие скорости перемещения и т.д.

К приводам роботов предъявляется ряд дополнительных требований. Среди них:

· минимальные габариты и вес;

· повышенные энергетические характеристики;

· легкость регулирования в большом диапазоне скоростей;

· реверсивность движения;

· плавность движений, простота изменения режимов;

· взаимосвязанная работа всех приводов по степеням подвижности.

5. По точности позиционирования.

По этому показателю ПР делятся на три группы:

1) роботы невысокой точности, у которых погрешность позиционирования

составляет ΔП > (± 0,5 мм);

2) роботы средней точности позиционирования, для которых эта погрешность не превышает ΔП = ± (0,1 – 0,5) мм;

3) роботы высокой точности позиционирования, у которых погрешность находится в пределах ΔП < (± 0,1 мм).

Точность позиционирования определяется через соответствующую погрешность, которая выражается как разность между фактическими координатами точки позиционирования и координатами, заданными по программе в памяти робота. Данная погрешность является двумерной случайной величиной, т.к. определяется на плоскости по двум координатным осям ОХ и ОY. Она определяет точностные свойства промышленного робота, является случайной погрешностью, так как зависит от множества факторов:

· непостоянство массы переносимых деталей;

· непостоянство силы трения в направляющих и шарнирах;

· износ направляющих;

· колебания давления воздуха или масла;

· изменения скорости перемещения;

· непостоянный температурный режим и т.д.

Более подробная методика определения указанной погрешности изложена в лабораторной работе, которая приводится ниже в данном пособии.

6. По виду рабочей зоны.

Под рабочей зоной понимается та часть трехмерного пространства, в которой располагаются опорные точки траектории промышленного робота. В ней бывает необходимо разместить все виды технологической оснастки робота и оборудование, которое он обслуживает.

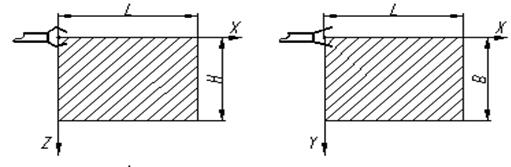

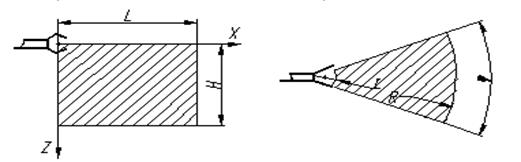

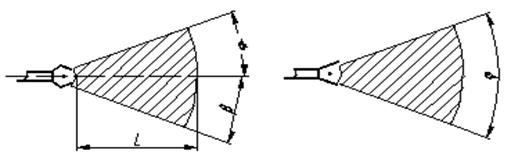

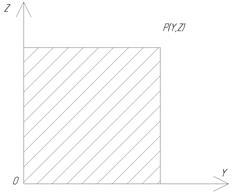

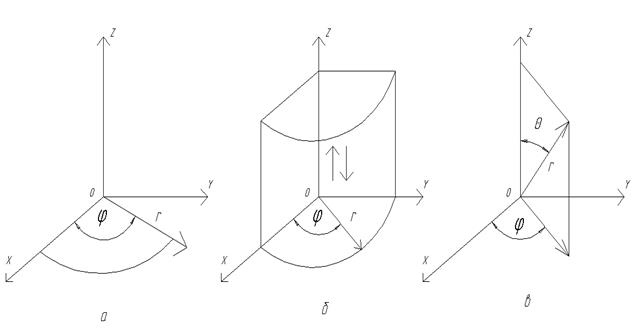

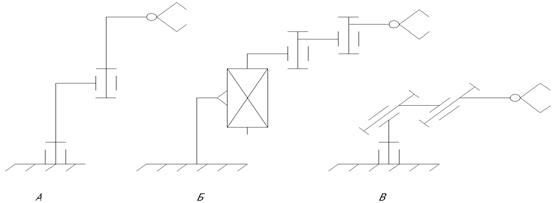

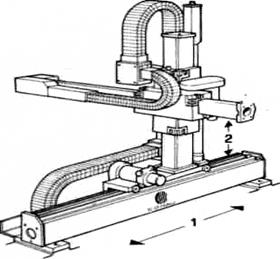

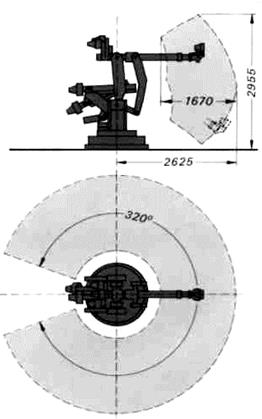

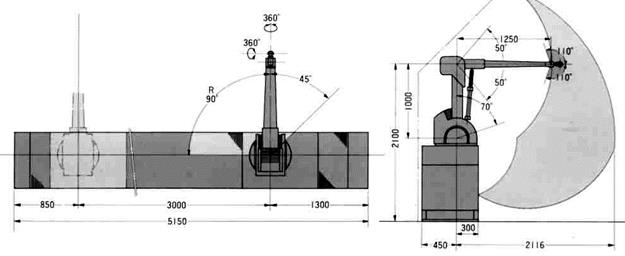

Форма рабочей зоны непосредственно связана с системой координат, которую использует данный робот. По этому признаку различают следующие виды рабочих зон (рис. 8):

а – прямоугольная рабочая зона (рис. 8 а). Представляет собой параллелепипед в системе координат X, Y, Z. Данная рабочая зона удобна для операций, выполняемых роботом с использованием простых прямолинейных траекторий (сборка, складирование, комплектация), где отсутствуют криволинейные перемещения руки робота;

б – цилиндрическая форма рабочей зоны (рис. 8 б). Здесь кроме двух прямолинейных движений (выдвижение-втягивание руки по оси X , которое определяется как L = R – r и подъем-опускание по оси Z), появляется угловое перемещение – поворот руки на угол j в горизонтальной плоскости. Поэтому такие роботы перспективны при обслуживании нескольких единиц оборудования, располагающегося по окружности.

в – сферическая рабочая зона (рис. 8 в), когда используется полярная система координат. В этом случае остается одно прямолинейное движение выдвижения-втягивания руки, но появляется еще одно вращательное движение. Это поворот в вертикальной плоскости на угол α и β (разбивка угла делается для удобства программирования). Данные промышленные роботы обеспечивают сложные пространственные перемещения, которые требуются при сваривание швов, нанесении герметиков, различных покрытий, покраски и других подобных операций.

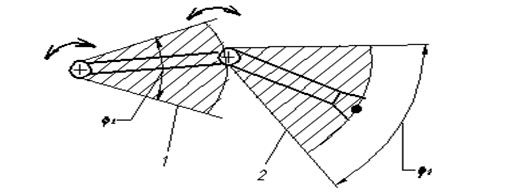

г – комбинированные рабочие зоны, сочетающие элементы предыдущих видов. Применяются в наиболее сложных производственных случаях, например, чтобы обеспечить доступ роботов в труднодоступные точки рабочего пространства. Частным случаем такой комбинированной зоны является ангулярная или угловая (рис. 8 г).

Более подробные сведения по этому вопросу приведены ниже.

а

б

в

г

Рис. 8. Разновидности систем координат и виды рабочих зон роботов:

а – прямоугольная; б – цилиндрическая; в – сферическая; г – комбинированная (ангулярная)

7. По грузоподъемности.

Под грузоподъемностью (G) понимается способность ПР поднимать, переносить и надежно удерживать полезный груз на всех возможных режимах манипулирования. Необходимо учитывать, что в грузоподъемность робота должна входить масса захватного устройства, т.е. это сумма массы детали и захватного устройства, где обе величины принимаются, примерно, по 50%.

Практически можно считать (для стальных деталей):

G = Mдет + MЗ.У., (1)

где Mдет и MЗ.У – массы переносимой роботом детали и захватного устройства, соответственно.

По этому показателю все роботы условно подразделяют на три группы:

1) легкие промышленные роботы (с грузоподъемностью менее 5 кг);

2) средние роботы (с грузоподъемностью от 5 до 60 кг);

3) тяжелые (более 60 кг).

8. По рабочему усилию, развиваемому приводами робота.

Роботы подразделяют:

1) силовые роботы, у которых усилие привода превышает 100 Н;

2) несиловые, усилие которых не более 100 Н.

9. По конструктивному исполнению.

Существует четыре разновидности роботов:

1) встроенные в технологическое оборудование;

2) автономные (независимые от оборудования);

3) стационарные (напольные или подвесные);

4) подвижные (транспортные).

10. По числу степеней подвижности.

По этому количественному показателю роботы бывают с одной, двумя, тремя... степенями подвижности. У известных конструкций число степеней подвижности может достигать восьми. В моделях, имеющих больше шести степеней подвижности, некоторые приводы дублируются для получения более сложных траекторий и доступа в закрытые части рабочего пространства.

На основании приведенной классификации производится выбор нужной модели робота. Следует также учесть стоимость модели, объем памяти системы управления, занимаемую площадь и другие дополнительные параметры, характеризующие данный промышленный робот.

Основные критерии выбора модели ПР приводятся в табл. 3.

6. МЕХАНИЧЕСКАЯ СИСТЕМА ПРОМЫШЛЕННОГО РОБОТА

Это та часть, та структурная составляющая промышленного робота, которая непосредственно обеспечивает выполнение двигательных функций. Это собственно манипулятор ПР – пространственный механизм с разомкнутой кинематической цепью. Механическая система (МС) ПР состоит из элементов:

· несущая конструкция (неподвижное звено в виде опоры);

· корпус (стойка, каретка);

· приводы перемещений по координатным осям;

· передаточные механизмы, преобразующие движения;

· исполнительный механизм (механическая рука);

· захватное устройство (постоянное или быстросменное).

Обозначения звеньев механических систем и кинематических пар приведены в таблице 2 по ГОСТ 2.707–68 с дополнительными обозначениями, рекомендованными для ПР.

Все относительные движения звеньев МС ПР можно разделить на 3 вида:

· ориентирующие или локальные;

· транспортирующие или региональные;

· координатные или глобальные.

Табл. 3. Основные технологические критерии выбора модели промышленного робота

В первом случае величина перемещения ЗУ (или инструмента) соизмерима с его размерами.

Во втором случае движение соизмеримо с размерами рабочей зоны ПР и определяется размерами руки и ее звеньев.

В третьем случае перемещение производится на расстояния, превышающее размеры самого ПР и обслуживаемого им рабочего места, что характерно для подвижных транспортных роботов. Все они обеспечиваются приводами ПР.

Кроме самого привода для ПР характерно наличие элементов:

· усилителей мощности;

· передаточных устройств (трансмиссий);

· корректирующих цепей (по необходимости);

· датчиков обратной связи (по необходимости).

Наличие этих указанных элементов бывает необходимо в замкнутых следящих системах. Большинство же пневмоприводов, часть гидроприводов и приводы с шаговыми электродвигателями действуют по разомкнутому принципу.

Рассмотрим несколько примеров приводов, которые находят применение в МС промышленных роботов.

1. Электродвигатели. К их достоинствам можно отнести то, что они не требуют промежуточного рабочего тела (жидкости или сжатого воздуха), позволяют легко регулировать скорость движения, имеют малую массу и размеры. С ними просто создать замкнутые следящие приводы (для контурных СУ). Отсутствует необходимость в использовании гидростанций, издающих шум, усложняющих привод и являющихся источником загрязнения маслом рабочей зоны ПР. Этот вид приводов получает все большее распространение в настоящее время.

2. Пневмоприводы. Это один из самых распространенных типов приводов ПР. Наиболее просты приводы с пневматическими силовыми цилиндрами. Они могут быть непосредственно связанными с механизмами поступательного перемещения, либо преобразовывать его во вращательное.

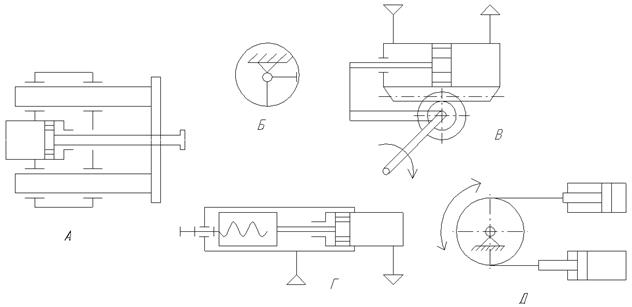

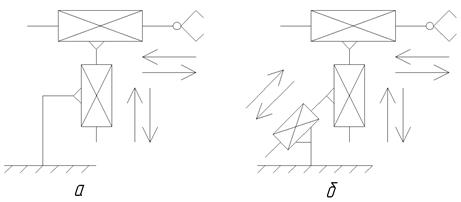

На рис. 9 представлены разнообразные типы пневмоприводов, которые находят применение в конструкциях промышленных роботов.

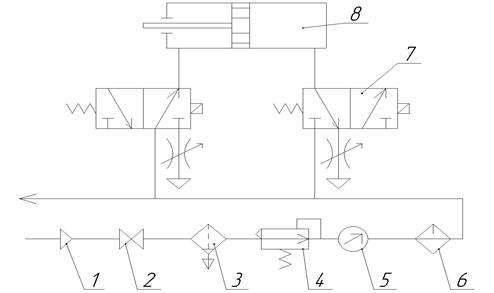

На рис. 10 приведен пример конструкции ПР с пневмоприводом, где показаны элементы: входной штуцер 1, вентиль 2, фильтр-влагоотделитель 3, редукционный клапан 4, манометр 5, маслораспылитель 6, пневмораспределитель 7 и силовой пневмоцилиндр 8 поступательного действия.

Рис. 9. Типы пневмоприводов, используемых в ПР: а – модуль поступательного перемещения с силовыми цилиндрами; б – применение высокомоментного электродвигателя непосредственно в шарнире модуля; в – привод с механизмом рейка-шестерня; г – привод с парой винт-гайка; д – гибкая связь

с использованием цепи или ленты для получения вращательного движения

Рис. 10. Схема пневматического циклового робота с одной степенью

подвижности

Существуют различные конструктивные исполнения пневмоцилиндров.

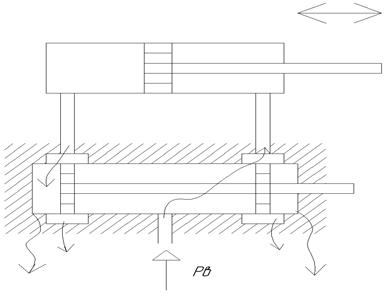

Исполнительные цилиндры с прямолинейным движением поршня. Подача воздуха в рабочую штоковую полость цилиндра производится через один канал пневмораспределителя, а выход воздуха из поршневой полости – через другой канал (левый или правый, в зависимости от направления перемещения поршня). Скорость движения поршня регулируется дросселем с изменяющимся проходным сечением, задающим расход воздуха (на рисунке не показан). Схема изображена на рис. 11.

Рис. 11. Пример линейного пневмопривода с распределителем

Такой пневмодвигатель дает большую скорость движения. При цикловом управлении оно ограничивается упорами. Для исключения резких ударов в конце хода предусматривается торможение, которое еще называют «ползучей скоростью». Используется внутренний процесс торможения, либо устанавливается внешний демпфер. Ограничением применения таких пневмоцилиндров является наличие только двух точек позиционирования.

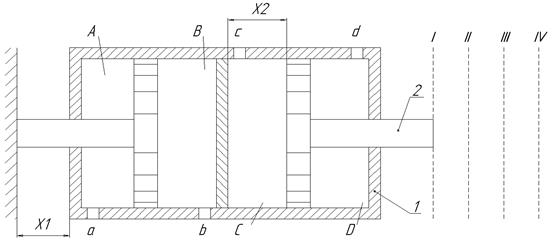

Часто ставится задача обеспечить несколько точек позиционирования по длине рабочего хода. Эта задача решается с помощью привода, представленного на рис. 12.

Рис. 12. Пневмоцилиндр, обеспечивающий четыре точки позиционирования

В конструкции предусмотрен подвижный в осевом направлении корпус 1 с внутренней перегородкой, подвижный выходной шток 2, на котором может монтироваться захватное устройство.

За счет работы левого цилиндра АВ корпус 1 может перемещаться на величину X1, а выходной шток 2 за счет работы правого цилиндра СД – на величину X2, причем отношение X1 к X2 равно 1 к 2. Поэтому, если оба перемещения отсутствуют, имеем положение 1, при перемещении на X1 – положение 2, при X2 – положение 3, а при X1 + X2 – положение 4.

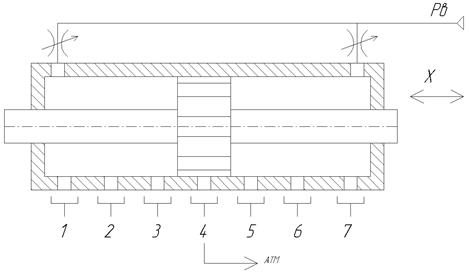

По второй схеме (рис. 13) несколько точек позиционирования обеспечивается устройством с несколькими выходными отверстиями (1 – 7), выходящими в атмосферу, причем открывается одно из них. Это многопозиционный позиционер. Например, если надо остановить поршень в позиции 4, то открывают это отверстие и поршень остановится, когда перекроет его.

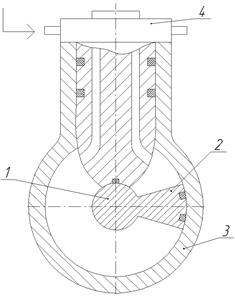

Пневмоприводы вращательного движения. Особенностью пневмоприводов ПР является частое применение неполноповоротных пневмоцилиндров для осуществления вращательного движения исполнительного органа. Это упрощает конструкцию привода роботов.

Пример такой конструкции приведен на рис. 14.

Рис. 13. Многопозиционный позиционер

Рис. 14. Неполноповоротный пневмоцилиндр

3. Гидравлические приводы. Они применяются для ПР двух видов:

1) дроссельного управления:

· с гидронасосом постоянной подачи;

· с гидронасосом переменной подачи.

2) объемного управления.

Управляться может либо гидроцилиндр, либо гидромотор. Гидронасос постоянной подачи дешевле, чем переменной, но больше энергетические затраты из-за потерь при постоянном нагнетании жидкости под высоким давлением (идет перелив в бак с дополнительным тепловыделением, поэтому еще требуется охлаждение гидросистемы).

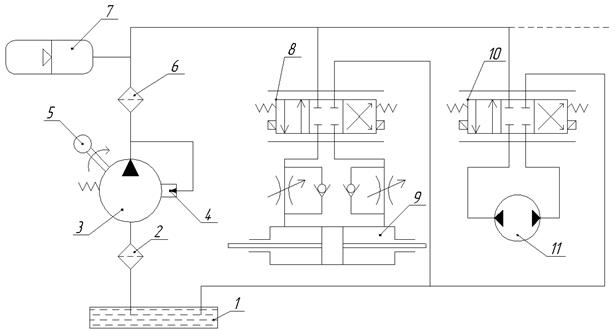

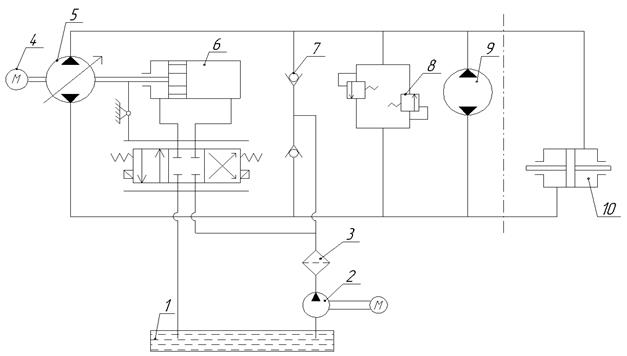

Этих недостатков лишен привод дроссельного управления с гидронасосом переменной подачи (рис. 15).

Постоянная подача масла в гидростанции характерна для моделей ПР малой грузоподъемности, а переменной – для роботов большой грузоподъемности, достигающей сотен килограмм.

Рис. 15. Схема гидравлического привода дроссельного управления с

гидронасосом переменной подачи.

На схеме показаны: гидравлический бак 1, заборный фильтр 2, гидронасос 3 переменной подачи, регулятор 4 подачи насоса, электродвигатель 5, фильтр тонкой очистки 6, пневмогидравлический аккумулятор 7, золотниковый распределитель 8, гидроцилиндр 9, золотниковый распределитель 10 и гидромотор 11. Пневмогидравлический аккумулятор 7 служит для стабилизации давления в нагнетающей магистрали при резких изменениях давления масла (подключение, отключение потребителей).

Дросселирование потоков рабочей жидкости идет за счет изменения проходных сечений золотниковых распределителей 8 и 10. Проходное сечение зависит от положения кромок золотника относительно протоки золотниковой втулки. Смещение золотника определяет скорость и направление перемещения гидродвигателя.

Еще один вариант гидравлического привода ПР показан на рисунке 16.

В привод входит гидравлический бак 1, гидронасос 2 заборный фильтр 3, постоянной подачи, электромотор 4, гидронасос 5 с изменяющейся подачей масла, микрогидродвигатель 6 дроссельного управления, обратные клапаны 7, предохранительные клапаны 8, гидромотор 9, а также исполнительный гидроцилиндр 10.

Рис. 16. Схема гидравлического привода объемного управления

Подача масла гидронасосом 5 регулируется гидродвигателем 6, работающим по принципу дроссельного регулирования от насоса 2 постоянной подачи. Обратные клапаны 7 служат для подпитки гидросистемы маслом, клапаны 8 – исключают случайные перегрузки в магистралях. Особенность схемы состоит в том. что каждый из двигателей 9 и 10 должен иметь свою отдельную систему регулирования (4, 5, 6).

Часто в гидросистемах ПР используется неполноповоротный лопастной гидродвигатель, называемый также гидроквадрантом (рисунок не приводится). Вал с лопастью поворачивается в корпусе при поступлении масла под давлением в ту или иную полость корпуса от специального золотникового устройства. Угол поворота достигает 270о. Устройство может поворачивать звено механизма манипулятора без промежуточных передач.

6.1. Характер движения звеньев механической системы ПР

Совокупность нескольких подвижных звеньев обеспечивает заданное число степеней подвижности, что является основной характеристикой МС ПР.

Число степеней подвижности (W) для каждой структурной составляющей ПР может быть различным. Так для основания W=0, у корпуса Wк больше или равно нулю (определяется мобильностью робота), для механической руки Wм больше или равно единице (определяется назначением робота), а для захватного устройства Wз также больше или равно нулю (определяется способом зажима детали – объекта манипулирования).

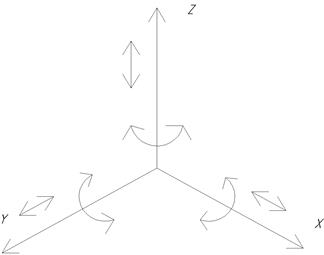

Возможные направления перемещения детали, переносимой роботом относительно координатных осей, приведены на рисунке 17. Они определяют число степеней подвижности. Как видно из рисунка, это число равно шести: три из них связаны с поступательным перемещением вдоль осей X, Y, Z, а еще три – это вращения вокруг этих же осей.

Рис. 17. Схема возможных движений детали, переносимой роботом

При рассмотрении этих движений появляются некоторые новые понятия.

Маневренность – это число степеней подвижности МС при фиксированном положении ЗУ, которое определяет способность обхода рукой робота препятствий в рабочей зоне при выполнении сложных операций.

Коэффициент сервиса - характеристика возможности подхода ЗУ (конечного звена манипулятора) в заданную точку с различных направлений. Он дает представление о двигательных возможностях манипулятора. Иначе, это совокупность возможных положений оси ЗУ, при которых его центр находится в заданной точке рабочего пространства.

Коэффициент зависит от телесного угла Q, называемого углом обслуживания (сервиса).

Коэффициент сервиса в данной точке определяется так:

(2)

(2)

Этот коэффициент может принимать значения  . Нулевые значения – на границе рабочей зоны, где ось ЗУ может занимать только одно положение. При его значении равном единице, получаем точки рабочего пространства 100% -го сервиса. В этом случае ось ЗУ будет занимать любое пространственное положение.

. Нулевые значения – на границе рабочей зоны, где ось ЗУ может занимать только одно положение. При его значении равном единице, получаем точки рабочего пространства 100% -го сервиса. В этом случае ось ЗУ будет занимать любое пространственное положение.

Полным коэффициентом сервиса ПР принято называть среднее значение коэффициента сервиса в рабочем пространстве, объемом V:

(3)

(3)

Для этого расчета рекомендуется использовать ЭВМ.

Рис. 18. Иллюстрация к понятию коэффициента сервиса

Система координатных перемещений (система координат ПР). Она определяет кинематику основных движений и форму рабочего пространства.

В дополнение к материалам, приведенным в разделе классификации ПР по типам рабочих зон и системам координат, добавим некоторые более конкретные сведения.

К основным движениям относятся все движения МС кроме движения «зажим-разжим» детали захватным устройством, ориентирующих движений, а также дополнительных перемещений основания ПР.

Системы координат бывают прямоугольные и криволинейные.

Прямоугольные системы могут быть:

· плоскими;

· пространственными.

В последнем случае деталь перемещается ПР прямолинейно по двум или трем взаимно перпендикулярным осям.

а

б

Рис. 19. Системы координат, используемые ПР: а – прямоугольная

плоская; б – прямоугольная пространственная

Рис. 20. Некоторые иные разновидности систем координат и рабочих зон ПР: а – криволинейная плоская, б – цилиндрическая, в – сферическая

Криволинейная система бывает:

· плоская полярная, когда деталь перемещается в одной плоскости по радиус-вектору, поворачиваемому на некоторый угол;

· цилиндрическая, когда дополнительно к первому виду появляется перемещение по нормали к указанному вектору (вдоль оси Z);

· сферическая (полярная), при которой имеются движения линейные на величину радиуса r и два угловых перемещения на угол s и d в двух взаимно перпендикулярных плоскостях;

· ангулярная, которая свойственна многозвенным конструкциям МС. Деталь перемещается в плоскости благодаря относительным поворотам звеньев руки, имеющих постоянную длину (робот ARX-2).

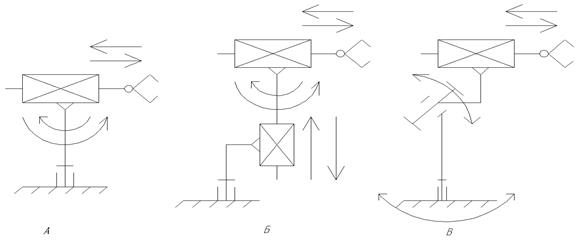

Внешне эти системы координат выглядят так, как они представлены на рис. 19 и 20. Далее даны примеры структурных кинематических схем ПР, с помощью которых реализуются эти движения (рис. 21, 22 и 23). Условные обозначения см. табл. 2.

Рис. 21 – Примеры структурных кинематических схем ПР для реализации прямоугольных систем координат: а – плоской, б – пространственной

Рис. 22. Примеры структурных кинематических схем ПР для реализации криволинейных систем координат: а – полярной плоской, б – цилиндрической; в – сферической

Рис. 23. Примеры структурных кинематических схем ПР для реализации криволинейных ангулярных систем координат: а – плоской; б – цилиндрической; в – сферической

|

|

|

|

|

|

Рис. 24. Варианты схем возможных пространственных движений роботов

|

|

|

|

|

|

Рис. 25. Схемы пространственных движений роботов (продолжение)

а

а

|

б

б

|

в

в

|

Рис. 26. Конфигурация и основные размеры рабочих зон промышленных роботов: а – комбинированная зона ПР модели IR 160/60; б – сферическая зона ПР модели IR 662/100 фирмы KUKA; в – комбинированная зона с большим продольным перемещением ПР типа 9653/9753 фирмы KAWASAKI UNIMATE

а

б

Рис. 27. Пример изображения рабочего пространства промышленного робота UNIMATE 4000/4070: а – вид сверху; б – вид сбоку

Дата добавления: 2017-10-09; просмотров: 1526;