Точность расположения поверхности относительно другой поверхности (параллельность, перпендикулярность, соосность и др.).

Погрешности параметров при производстве изделия неизбежны. При этом изделие (машина и т.п.) способно исполнять проектируемые функции, имея в своем составе детали и сборочные единицы, изготовленные с погрешностями, если значения последних не выходят за допустимые пределы. Отсюда следует, что нулевая погрешность не только практически невозможна, но к ней не следует и стремиться. Любая отличная от нуля погрешность детали (поверхности), при которой осуществима сборка и машина работает с заданными функциональными параметрами в течение всего заданного ресурса, может быть приемлема.

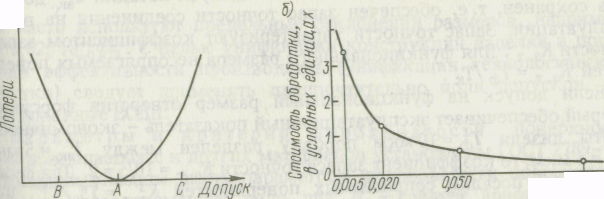

Однако „лучшими" погрешностями считают те, которые имеют оптимальные значения. В этой связи уместно привести два графика, рис. 3.1. Из первого, рис. 3.1а, видно, что стоимость отклонения от целевого значения размера (посадки) в пределах допуска возрастает по квадратичному закону, по мере удаления от „идеального" значения, определенного конструктором из условия наилучшей работы сопряжения. Вторая зависимость, рис. 3.1б, показывает стоимость достижения целевых значений на технологической стадии. Только знание и учет приведенных выше обстоятельств может привести как к получению высококачественного изделия, так и к снижению его себестоимости.

Влияние точности на затраты производства и эксплуатацию изделия: а — функция затрат на эксплуатацию; б — функция затрат на производство

Проблема назначения и достижения оптимальной точности чрезвычайно важна и настолько же сложна.

В характеристиках точности задают номинальное значение функционального параметра (размера, формы и др.) и допускаемое отклонение - допуск Тф . Допуски на параметры зависят от эксплуатационных и технологических требований. Допускаемые отклонения размеров от номинальных могут назначаться из соображений обеспечения функционального назначения узла, конструкции или изделия. Эти допуски назначаются конструкторами. Иногда их в просторечии называют «конструктивные допуски». Другой вид допусков носит название «допуски технологические». При этом имеются в виду допуски, достигаемые при экономичном ведении технологического процесса. Они назначаются технологами на основании установленных законов распределения погрешностей при определенной технологии. В конечном счете, конструктивные допуски должны быть обеспечены принятой технологией.

Часть допуска, необходимого для поддержания эксплуатационных показателей в заданном интервале на протяжении работы изделия, называют эксплуатационным допуском.Например, в процессе работы поршневого компрессора изнашиваются контактирующие поверхности поршня (поршневых колец) и цилиндра. Зазор между ними увеличивается и в связи с этим ухудшается основной показатель работы компрессора - производительность. Она падает из-за возрастающего объема перетечек рабочей среды. Поэтому допустимый износ данной пары трения должен быть достаточным для поддержания заданного техническими условиями уровня производительности компрессора на все время его эксплуатации (ресурса).

Обозначим эту часть допуска через Тэк для функциональных размеров несопрягаемых поверхностей и Т SЭК для соединений с зазором между сопрягаемыми поверхностями. Эксплуатационный допуск соединения распределяется между отверстием Т S DЭК и валом Т S dЭК в соответствии со скоростью потери точности каждой из сопрягаемых поверхностей и трудностью их обработки и восстановления при ремонте.

Вторая часть допуска функционального размера несопрягаемых поверхностей, называемая конструктивным допуском Тк , служит для компенсации погрешностей изготовления Аи и прочих погрешностей Ап . К прочим погрешностям относят изменения размеров под влиянием силовых Асди температурных Атддеформаций, старения Асти другие погрешности, возникающие при работе машины и ее хранении.

Конструктивный допуск функциональной посадки сопрягаемых поверхностей Т SК служит для компенсации погрешностей изготовления деталей Аи, сборки Ас и регулировки изделия и прочих погрешностей Ап. Он также делится между сопрягаемыми поверхностями. Таким образом, для функционального размера несопрягаемых поверхностей Тф = Тэк + Тк , где Тк = Аи + Ап ; для функциональной посадки сопрягаемых поверхностей Т Sф = Т S эк + Т SК ,

где Т S эк =Т S DК +

Т S dК; Т SК = Т S DЭК + Т S dЭК и Т SК = Аи + Ас + Ап.

При расчете посадок принимают во внимание суммарное влияние погрешностей сборки Аси прочих погрешностей Апна величину зазора с учетом знаков. Допуск на изготовление Аи включает и допуск на погрешности измерения.

После изготовления деталей и сборки узлов (израсходован допуск Ткили Т SК) заданный эксплуатационный допуск посадки Т S эк должен быть сохранен, т. е. обеспечен запас точности соединения на время эксплуатации. Запас точности характеризуют коэффициентом запаса точности Кзт . Для функционального размера несопрягаемых поверхностей Кзт = Тф /Тк .

Для функциональной посадки сопрягаемых поверхностей Кsзт = Тsф /Т sк. Чем больше Кзт , тем выше долговечность. Увеличение Кзт за счет повышения точности и качества обработки приводит к удорожанию производства, а уменьшение Кзт - к возрастанию затрат на эксплуатацию и ремонт.

Запас точности создается по каждому функциональному параметру, влияющему на эксплуатационные показатели машины. Например, для поршневых компрессоров устанавливают запас точности в сопряжениях: поршень - цилиндр, поршневой палец - втулка малой головки шатуна, втулка большой головки шатуна - эксцентрик или кривошип, шейка вала - коренные подшипники. Увеличение зазора между поршнем и цилиндром изменяет перетечки рабочей среды, а возрастание зазоров в сочленениях кривошипно-шатунного механизма влияет на мертвый объем цилиндра. Мощность и производительность компрессора зависят как от изменения перетечек, так и от изменения мертвого объема.

Для металлорежущего оборудования устанавливают запасы точности на функциональные параметры. Например, если радиальное биение шпинделя шлифовального станка в начале эксплуатации равно 2 мкм, а допустимое биение в конце эксплуатации 5 мкм, то Kзт = 5/2 = 2,5. Коэффициент запаса точности Kзт не следует путать с коэффициентом точности ТП.

Нормирование точности размеров.

Единая система«Допуски и посадки» (ЕСДП)

Стандарты ЕСДП распространяются на гладкие сопрягаемые и несопрягаемые элементы деталей с номинальными размерами до 10 000 мм (табл. 1)

Табл. 1 Стандарты ЕСДП

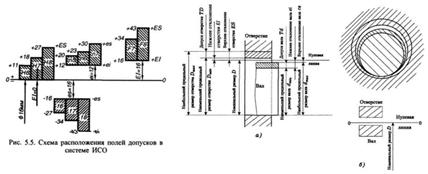

Система назначения допускаемых отклонений в машиностроении определяется также стандартами СЭВ (СТ СЭВ 144—75 и 145—75). Термин «поле допуска» — интервал размеров, ограниченный предельными значениями. Поле допуска определяется величиной допуска и его расположением относительно номинального размера. Поле допуска определяется зоной, расположенной между наибольшим и наименьшим предельными размерами, т. е. между верхним и нижним предельными отклонениями. Словом, поле допуска определяется размером допуска и его расположением относительно номинального размера. При графическом изображении полей допусков нулевая линия (0±0), соответствующая номинальному размеру, является осью координат, от которой откладываются по вертикали вверх положительные отклонения, а вниз —отрицательные. -посадки с зазором (подвижные посадки), -посадки с натягом (прессовые посадки) и -переходные посадки.

Рисунок - Поля допусков отверстия и вала при посадке с зазором (отклонения отверстия положительные, отклонения вала отрицательные) Допуск всегда является положительной величиной независимо от способа его вычисления. Посадками с зазором называются такие посадки, которые допускают относительные перемещения собранных деталей. Данные посадки бывают с гарантированным зазором и с зазором, равным нулю, которые называются скользящими. Прессовые посадки имеют значительные натяги, обеспечивающие достаточно прочное сопряжение без применения добавочного крепления. Обычно сборку деталей с прессовыми посадками производят в холодном состоянии при помощи пресса, но при больших натягах следует предварительно нагреть втулки до 200—230°С или охладить вал до максимально низкой температуры (например, в жидком воздухе). К этой группе относятся следующие посадки: третья прессовая — ПрЗ горячая — Гр вторая прессовая — Пр2 прессовая — Пр первая прессовая — Пр 1 легкопрессовая — Пл Переходные посадки применяются в соединениях, у которых неподвижность одной детали относительно другой обеспечивается шпонками, штифтами, стопорными винтами и пр. Заметим, что при вибрациях, ударных нагрузках и точном центрировании деталей назначаются более тугие посадки, а з случаях, когда требуется частая разборка и сборка соединений, применяются менее тугие посадки. |

Единая система допусков и посадок (ЕСДП) устанавливает большой ряд допусков размеров, который используют при нормировании точности, начиная от точных калибров до грубых неответственных деталей.

Дата добавления: 2017-10-09; просмотров: 1076;