Точность механической обработки и виды погрешностей

Под точностью обработки понимают получение размеров и формы деталей в соответствии с чертежом и техническими требованиями. Нормы точности устанавливаются допусками. При осуществлении технологического процесса возникают погрешности. Погрешность обработки это отклонение полученного при обработке геометрического или другого параметра от заданного. Погрешность бывает абсолютная  и относительная

и относительная  , где

, где  и

и  – соответственно действительное и номинальное значения параметра. Количественно точность характеризуется обратной величиной модуля относительной погрешности

– соответственно действительное и номинальное значения параметра. Количественно точность характеризуется обратной величиной модуля относительной погрешности  .

.

Все погрешности размеров и формы делятся на 3 группы: отклонения действительных размеров от номинальных, от правильной геометрической формы, от точного взаимного расположения поверхностей деталей и сборочных единиц. Эти отклонения вызваны погрешностями обработки, которые при обработке на металлорежущих станках делятся на следующие основные виды: теоретические; от неточности работы станков; вследствие деформации упругой технологической системы станок-приспособление-инструмент-деталь (СПИД); установки и базирования заготовок; температурные; вызванные остаточными напряжениями; вызванные износом инструмента; вызванные силами зажима.

Теоретические погрешности являются заранее допущенными отклонениями. Например, неточный профиль фасонных резцов вызывает погрешности, которые возможно рассчитать заранее. Они обычно малы и ими часто пренебрегают.

Погрешности, возникающие от неточности работы станка, можно рассматривать при работе станка в ненагруженном и нагруженном состояниях. Первые зависят в основном от неточности изготовления станка и определяются нормами его точности. Вторые зависят от многих причин и поддаются исследованию только путем математической статистики. Рассмотрим пример погрешности при отклонении от соосности центров токарного станка в плоскости, параллельной направляющей станины, рис.2.1.

Рис.2.1 Погрешность при отклонении от соосности центров токарного станка

В результате обработки получается деталь с погрешностью геометрической формы – конусом. При отклонении от соосности центров станка в плоскости, перпендикулярной к направляющим станины, получается деталь вогнутой формы – гиперболоид вращения.

Погрешности вследствие деформации системы СПИД обусловлены наличием зазоров в стыковых соединениях частей станка и упругой деформацией элементов системы. Величина деформации определяется жесткостью системы  , где

, где  – сила резания, направленная по нормали к обрабатываемой поверхности,

– сила резания, направленная по нормали к обрабатываемой поверхности,  – величина смещения режущей кромки инструмента. Величина обратная жесткости, называется податливостью упругой системы:

– величина смещения режущей кромки инструмента. Величина обратная жесткости, называется податливостью упругой системы:

.

.

Погрешности установки и базирования возникают при установке детали на станок для обработки. Более подробно эти погрешности и методы их снижения рассмотрены в параграфе 2.2.

Температурные погрешности возникают из-за изменения размеров  , вызванных непостоянством температуры окружающей среды и нагревом детали при обработке:

, вызванных непостоянством температуры окружающей среды и нагревом детали при обработке:  , где

, где  – температурный коэффициент линейного расширения (ТКЛР),

– температурный коэффициент линейного расширения (ТКЛР),  – обрабатываемый размер,

– обрабатываемый размер,  – изменение температуры за время обработки. Для уменьшения

– изменение температуры за время обработки. Для уменьшения  рекомендуется качественная заточка инструмента, применение смазочно-охлаждающих жидкостей (СОЖ).

рекомендуется качественная заточка инструмента, применение смазочно-охлаждающих жидкостей (СОЖ).

Погрешности, вызванные остаточными напряжениями, возникают из-за их перераспределения после удаления поверхностного слоя, а также из-за снижения напряжений во времени (релаксации), сопровождающегося деформациями. Для их уменьшения детали подвергают межоперационному отжигу, снимающему остаточные напряжения.

Износ инструмента ухудшает точность обрабатываемой детали как по причине изменения положения вершины затупившегося инструмента, так и в связи с увеличением радиальной составляющей силы резания и повышенным отжимом инструмента относительно обрабатываемой заготовки. Для уменьшения погрешностей, вызванных износом инструмента, используют малые подачи и глубины резания, а также применяют инструментальные материалы высокой износостойкости.

Погрешности, вызванные силами зажима, возникают из-за деформации, как самой детали, так и поверхностного слоя. Особенно велики деформации для тонкостенных втулок при радиальном нагружении и длинномерных валов при осевом нагружении. Уменьшить эти погрешности можно ограничением зажимных усилий с помощью тарированных ключей.

Суммарная погрешность обработки рассчитывается с учетом отдельных элементарных погрешностей. Существуют аналитические и экспериментальные методы расчета. Из аналитических чаще применяют методы максимума-минимума (экстремальный) и вероятностный метод определения суммарной погрешности. Если отдельные погрешности  независимы друг от друга и от времени, то для метода максимума-минимума суммарная погрешность обработки:

независимы друг от друга и от времени, то для метода максимума-минимума суммарная погрешность обработки:

,

,

а для вероятностного метода

,

,

где  – число независимых погрешностей;

– число независимых погрешностей;

– допуск

– допуск  - й элементарной погрешности;

- й элементарной погрешности;

– коэффициент относительного рассеяния

– коэффициент относительного рассеяния  - го параметра;

- го параметра;

– коэффициент относительного рассеяния выходного параметра, корректирующий суммарную погрешность

– коэффициент относительного рассеяния выходного параметра, корректирующий суммарную погрешность  для заданной гарантированной погрешности

для заданной гарантированной погрешности  (доверительной вероятности или вероятности получения не бракованной детали).

(доверительной вероятности или вероятности получения не бракованной детали).

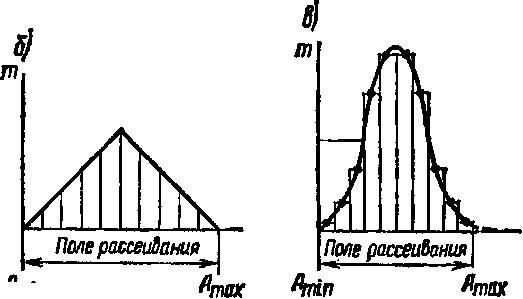

Отдельные элементарные погрешности рассматривают как случайные величины, подчиняющиеся определенному закону их распределения. Для нормального закона распределения  ; для равномерного распределения

; для равномерного распределения  ; для распределения Симпсона

; для распределения Симпсона  ; для распределения Реллея

; для распределения Реллея  ; для распределения Максвелла

; для распределения Максвелла  . Значения

. Значения  в зависимости от Pr и

в зависимости от Pr и  – % брака, представлены в таблице 2.1.

– % брака, представлены в таблице 2.1.

Таблица 2.1

| Pr | 0,90 | 0,95 | 0,98 | 0,9973 | 0,9995 |

| 0,548 | 0,658 | 0,775 | 1,000 | 1,167 |

, % , %

| 10 | 5 | 2 | 0,27 | 0,05 |

Метод максимума-минимума по сравнению с вероятностным методом завышает значение суммарной погрешности в 1,5-10 раз.

Экспериментальный статистический метод основан на теории вероятности и математической статистике и заключается в измерении фактических параметров большой партии деталей и построении кривой распределения погрешностей размеров. Метод позволяет оценить вероятность получения деталей с заданной точностью. В этом методе на партии деталей определяют среднее арифметическое значение размера

,

,

где  – размер

– размер  -ой детали,

-ой детали,  – общее количество деталей;

– общее количество деталей;

и определяют отклонение действительных размеров от среднего  .

.

Если наиболее вероятной величиной является среднее арифметическое значение, то распределение подчиняется нормальному закону и описывается графиком плотности распределения вероятностей, называемым кривой нормального распределения (кривой Гаусса) или функцией нормального распределения случайных погрешностей:

,

,  ,

,

где  – среднее квадратичное отклонение.

– среднее квадратичное отклонение.

Кривая нормального распределения симметрична относительно  . Если выразить

. Если выразить  в единицах

в единицах  , то

, то  является единственным параметром, определяющим форму кривой, рис.2.2.

является единственным параметром, определяющим форму кривой, рис.2.2.

Рис.2.2 Кривая нормального распределения

Кривая распределения позволяет оценить вероятность попадания нормально распределенной случайной величины  в заданный интервал (

в заданный интервал (  ), т.е.

), т.е.  . Например, при интервале

. Например, при интервале

; при

; при

; при

; при

. В последнем случае вероятность близка к 100%. Поэтому на практике предельное допустимое отклонение случайной величины принимают равным

. В последнем случае вероятность близка к 100%. Поэтому на практике предельное допустимое отклонение случайной величины принимают равным  . Технологический процесс должен обеспечивать это требование. Вид кривой

. Технологический процесс должен обеспечивать это требование. Вид кривой  зависит от величины среднего квадратичного отклонения

зависит от величины среднего квадратичного отклонения  . Чем меньше

. Чем меньше  , тем острее кривая, рис.2.3.

, тем острее кривая, рис.2.3.

Рис.2.3 Кривые нормального распределения для различных

Таблица 1. Степени точности станков по овальности н конусообразности

| Наименование станков | Максимальный | Допускаемые отклонения, мм | Примерные степени точности по ГОСТ 24643—81 | ||

| диаметр изделия, мм | овальность | конусообраз- ность | овальность | конусообразное ть | |

| Координатно-расточные | 200 | 0,003 | ___ | 2(1) | ___ |

| Круглошлифовальные | 200 | 0,004 | 0,007:500 | 3...2(1) | 4...3 |

| Хонинговальные | 120 | 0,005 | 0,01:300 | 4...3(2) | 5(4) |

| Внутришлифовальные | До 200 От 200 до 400 | 0,003 0,004 | 0,005 0,006 | 2(1) 2(1) | 3(2) 3(2) |

| Алмазно-расточные | 200 | 0,005 | 0,01:300 | 3(1) | 5...4 |

| Токарные повышенной точности | 50 | 0,005 | 0,01:150 | 4(3) | 6...5 |

| Токарные общего назначения | 400 | 0,01 | 0,1:100 | 4(3) | 9(8) |

| Автоматы многошпиндельные | — | 0,01 [1] 0,015[2] | 0,02[3] 0,03[4] | 5...6 | 7 |

| Полуавтоматы многошпиндельные | 100 | 0,02 | — | 7...6 (5) | — |

| Горизонтально-расточные | 90 | 0,02 | 0,03 | 7...6 | 8...7 |

| Токарно-револьверные | 12 ' 12...32 | 0,007 0,01 | 0,007 0,01 | 6...5 | 6...5 |

ТОЧНОСТЬ И СПОСОБЫ ЕЁ ОБЕСПЕЧЕНИЯ

Необходимая точность обработки может быть достигнута следующими основными методами.

а) Метод пробных рабочих ходов - заключается в индивидуальной выверке устанавливаемой на станок заготовки, последовательного снятия стружки с короткого участка путём пробных рабочих ходов, сопровождаемых пробными замерами. Окончательная обработка производится по всей длине заготовки после корректировки положения режущего инструмента по данным пробных замеров.

Достоинства метода:

1. На неточном оборудовании можно получить высокую точность.

2. Исключается влияние износа режущего инструмента на точность, так как при проведении пробных ходов и замеров корректируется положение инструмента.

3. Исключает необходимость пользоваться сложными и дорогостоящими приспособлениями (кондукторами, поворотными и делительными головками и т.д.).

Недостатки:

1. Зависимость достигаемой точности от толщины снимаемой стружки, т.е. нет возможности внести поправку в размер меньше толщины стружки.

2. Высокая квалификация исполнителя.

3. Низкая производительность, высокая себестоимость.

Используется в единичном, мелкосерийном производстве. В серийном - "спасение брака".

б) Метод автоматического получения заданного размера - заключается в том, что партию заготовок обрабатывают на предварительно настроенном станке с установкой заготовок в приспособление без выверки их положения, а режущий инструмент при наладке станка устанавливают на определённый размер, называемый настроечным. Метод более производителен, так как обработка ведётся за один проход, а затраты времени на предварительную наладку раскладываются на всю партию деталей. Применяется в серийном и массовом производстве.

Преимущества:

1. Повышение точности и снижение брака.

2. Рост производительности.

3. Низкая квалификация рабочих.

Применяются также такие методы как:

1) за один проход с установкой размера по лимбу (нужное деление - пробной обработкой одной детали, или по эталону), - мелко-среднесерийное производство;

2) с использованием подналадчика, с использованием устройств, производящих измерение на ходу - автоматизированное производство.

Дата добавления: 2017-10-09; просмотров: 3747;