Двухчервячный пресс

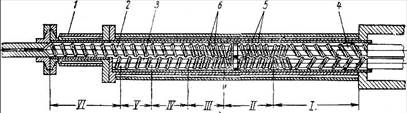

На рисунке показаны комбинированные червяки двухчервячного пресса для интенсивного перемешивания, пластикации, гомогенизации материала, его окрашивания и смешения компонентов.

В цилиндре 1 с каналами для теплоносителя монтируются составные комбинированные червяки 2 и 3, имеющие противоположное направление вращения. В зоне 1 происходит захват материала из воронки 4 и подача его в зону смешения 2. Перед началом и в конце зоны 2 установлены короткие участки червяков 5 и 6 с противоположным направлением винтовой линии. Это сделано для интенсивного теплообразования и подачи однородного материала в зону 2, а также для создания повышенного давления в материале, нагнетаемом в зону смешения 3. В зоне 2 смешиваются отдельные компоненты, а в зоне 3 загружается дополнительное количество пластификатора и цикл смешения повторяется.

В цилиндре 1 с каналами для теплоносителя монтируются составные комбинированные червяки 2 и 3, имеющие противоположное направление вращения. В зоне 1 происходит захват материала из воронки 4 и подача его в зону смешения 2. Перед началом и в конце зоны 2 установлены короткие участки червяков 5 и 6 с противоположным направлением винтовой линии. Это сделано для интенсивного теплообразования и подачи однородного материала в зону 2, а также для создания повышенного давления в материале, нагнетаемом в зону смешения 3. В зоне 2 смешиваются отдельные компоненты, а в зоне 3 загружается дополнительное количество пластификатора и цикл смешения повторяется.

В зонах IV и V происходит дополнительное перемешивание, а в одношнековой зоне VI осуществляются окончательная пластикация и гомогенизация материала.

Вопросы для закрепления материала:

а) дать определение «экструзия»;

б) назначение экструзионных машин;

в) червячные машины классифицируются по следующим признакам - …

г) перечислите характеристики червяка;

д) червяки в зависимости от применяемого сырья, вида и назначения изделия;

е) устройство экструдера;

ё) принцип работы экструдера;

ж) преимущества многочервячных прессов по сравнению с одночервячными;

з) работа двухчервячного пресса.

Основные узлы и детали червячных машин

Основные детали

1. цилиндрычервячных машин работают в сложных условиях:

а) переменного по длине гидростатического давления, доходящего перед головкой до нескольких тысяч н/см2;

б) термических напряжений от переменной по длине температуры стенок;

в) абразивного трения продукта.

К материалам предъявляются высокие требования по:

прочности, вязкости и износостойкости, удовлетворить которые при однослойной конструкции довольно трудно, в особенности, в тех случаях, когда в стенках цилиндра предусматриваются каналы для циркуляции жидких тепло- и хладоносителей.

Поэтому цилиндры изготовляют с запрессованными в них гильзами. Собственно цилиндр можно отливать из легированного чугуна (при давлении до 700, 1000 н/см2, например, в специализированных машинах для экструзии мягких пластиков), или углеродистой стали. В чугунных цилиндрах полости для нагревания и охлаждения должны быть созданы при литье, в стальных цилиндрах путем приварки рубашек, трубчатых элементов и т. п.

- При переработке некоррозионных продуктов (ПЭ, нейлон) применяют стальные низколегированные стали – алюминий, ванадий, обеспеч. высокую твердость)

- корродирующих сталь продуктов применяют гильзы из хромоникелевой сталиХ18Н9 ...

2. Пакет сеток. Для очистки расплава от загрязнений и увеличения давления в цилиндре, что оказывает влияние на степень гомогенизации и пластикации материала, в начале оформляющей головки устанавливают пакет фильтрующих сеток, опирающийся на решетку.

3. Матрицей -часть головки, в которой оформляется профиль изделия.

4. Дорн -при производстве трубных профилей внутри матрицы устанавливается. Для изготовления полых изделий применяется пневмоформование, при котором выдавленная заготовка раздувается сжатым воздухом.

5. Оформляющая головкачервячного пресса представляет собой профилирующий инструмент, через который продавливается расплавленная пластическая масса, принимающая заданную форму.

Оформляющие головки бывают: прямоточные и угловые, в которых поток расплава поворачивается вверх, вниз или в сторону.

По типу выходящего профиля головки подразделяются: круглые, щелевые, фасонные.

Оформляющие головки различают по образуемому в них давлению:

низкого давления — до 4 Мн/м2;

среднего давления — от 4 до 10 Мн/м2;

высокого давления — более 10 Мн/м2.

Дата добавления: 2017-09-19; просмотров: 851;