Смесители для пластических (вязких) материалов

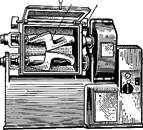

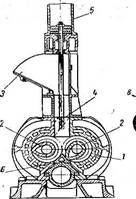

1 - двухлопастные смесители с Z- образными лопастями для смешения вязких материалов. Смеситель состоит из неподвижного корпуса 1 с двумя смешивающими лопастями 2, установленных на станине. Днище корпуса обычно выполняется из двух полуцилиндров, в каждом из которых вращается по одной лопасти. Для композиций, при смешении которых необходимо охлаждение, применяются смесители с охлаждающей рубашкой.

1 - двухлопастные смесители с Z- образными лопастями для смешения вязких материалов. Смеситель состоит из неподвижного корпуса 1 с двумя смешивающими лопастями 2, установленных на станине. Днище корпуса обычно выполняется из двух полуцилиндров, в каждом из которых вращается по одной лопасти. Для композиций, при смешении которых необходимо охлаждение, применяются смесители с охлаждающей рубашкой.

Недостатки двухлопастных смесителей: - большой расход энергии, сложность загрузки и продолжительная очистка корпуса после каждого цикла.

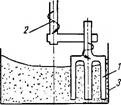

2 - в планетарных смесителях смешивающая лопасть 1 Т- или П-образной формы вращается вокруг своей оси и одновременно движется вокруг оси 2 корпуса 3 смесителя. Движения могут быть направлены как в одну, так и в разные стороны.

2 - в планетарных смесителях смешивающая лопасть 1 Т- или П-образной формы вращается вокруг своей оси и одновременно движется вокруг оси 2 корпуса 3 смесителя. Движения могут быть направлены как в одну, так и в разные стороны.

Недостатки планетарного смесителя: повышенный расход энергии, длительная очистка корпуса после каждого цикла, возможность измельчения частиц смешиваемого материала и большой износ лопастей.

Смесители применяются в производствах, где нет необходимости часто производить очистку корпуса преимущественно для смешения увлажненных материалов.

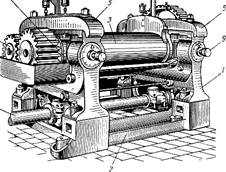

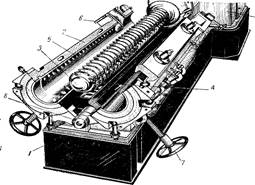

3 – смесительные вальцы: периодического и непрерывного действия

Смесительные вальцы периодического действия состоят из двух станин 1, установленных на фундаментной плите 2; двух полых валков 3, вращающихся в подшипниках 4, и привода. Станины сверху соединены траверсами 5. Ведущий валок приводится в движение от электродвигателя через редуктор, приводной вал 6 и зубчатую передачу. Ведомый валок вращается от ведущего валка через зубчатую передачу 7. Величину зазора между валками можно регулировать при помощи винтов 9. Диски со шкалами, установленные на регулировочных винтах, регистрируют зазор между валками. Внутри валков расположены трубы с отверстиями, через которые подается теплоноситель для обогревания валков. Вальцы оборудованы аварийным выключателем 8, который отключает привод валков при перегрузке.

Смесительные вальцы периодического действия состоят из двух станин 1, установленных на фундаментной плите 2; двух полых валков 3, вращающихся в подшипниках 4, и привода. Станины сверху соединены траверсами 5. Ведущий валок приводится в движение от электродвигателя через редуктор, приводной вал 6 и зубчатую передачу. Ведомый валок вращается от ведущего валка через зубчатую передачу 7. Величину зазора между валками можно регулировать при помощи винтов 9. Диски со шкалами, установленные на регулировочных винтах, регистрируют зазор между валками. Внутри валков расположены трубы с отверстиями, через которые подается теплоноситель для обогревания валков. Вальцы оборудованы аварийным выключателем 8, который отключает привод валков при перегрузке.

В смесителях непрерывного действия.

В смесителях непрерывного действия.

Устройство:

1 – станина,

3,4 – валки,

2 – подшипники валков,

6 – вал с мешалкой,

5 – бункер,

7 – дробилка,

8 – комплект ножей,

9 – нож на переднем валке,

13 – вентиляционный зонт,

11 – транспортер

Схема вальцевания и устройство: валки состоят из двух параллельных валков и, вращающихся в противоположные стороны, причем оси валков лежат в одной горизонтальной плоскости, а между их цилиндрическими поверхностями имеется небольшой зазор. Вследствие трения материал затягивается в зазор между валками и, деформируясь, продвигается в направлении вращения валков. Если одновременно с термопластичным материалом в зазор вводить пластификатор или тщательно измельченные твердые ингредиенты, то они будут смешиваться со смолой, за счет происходящей в зазоре интенсивной деформации сдвига. При соответствующей температуре валков материал будет прилипать к одному из валков в виде тонкого листа. Для облегчения образования слоя материала на одном из валков валки вращаются с различной скоростью. Смесь ножами транспортируется вдоль валков и отбирается с другой стороны в виде ленты.

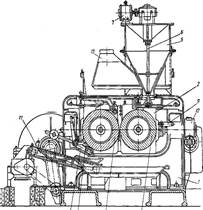

4 – роторные смесители.Перемещение исходных сыпучих, волокнистых и других материалов с пласти-

| Устройство: | Техническая характеристика |

| 1 – смесительная камера, 2 – полый ротор, 3 – загрузочная воронка, 4 – плунжер, 5 – пневматический цилиндр, 6 – затвор | Производительность – 1660 кг/ч, Мощность эл.двигателя – 315 кВт Расход электроэнергии на 1 т резиновой смеси – 0,45 кВт/ч Расход воздуха – 75-90 м3/ч Объем смесительной камеры – 270 дм3 Габаритные размеры– 7800х4400х5900 |

фикаторами и доведение получаемой массы до комкообразного или тестообразного состояния производится в роторных смесителях закрытого типа.

фикаторами и доведение получаемой массы до комкообразного или тестообразного состояния производится в роторных смесителях закрытого типа.

Схема работы: в смесительной камере 1, внутри вращаются один навстречу другому с разной скоростью два полых ротора 2. Масса в смесительную камеру загружается через воронку 3. Во время перемешивания роторами масса находится еще и под давлением плунжера 4 пневмоцилиндра 5, вследствие чего происходит эффективная пластикация материала. Готовая смесь выгружается из камеры через нижнее отверстие, перекрытое скользящим затвором 6, который перемещается горизонтальным пневмоцилиндром. Камера, роторы и затворы имеют водяное охлаждение.

5 – червячные прессы. К наиболее характерным представителям группы смесителей непрерывного действия относятся червячные прессы.

Преимуществом:

Преимуществом:

- отсутствие в них мертвых зон, вследствие чего они пригодны для переработки легко разлагающихся термопластичных композиций, а также для пластикации чувствительных к перегреванию термореактивных масс.

На рисунке представлен одночервячный смеситель. На станине 1 монтируется разъемный цилиндр 2, в котором установлен трехзаходный червяк 3 с тремя продольными прорезями А. Червяк вращается от электродвигателя через клиноременную передачу и редуктор 4. Одновременно с вращением червяк совершает возвратно-поступательные движения на длину до одного шага, проходя при этом своими прорезями через ряд смонтированных в цилиндре способствующих перемешиванию зубьев 5. Для совмещения обоих движений (вращательного и возвратно-поступательного) червяка 3 использован механический привод.

Вопросы для закрепления материала:

а) смесители для сыпучих материалов по принципу действия подразделяются на …

б) устройство центробежного смесителя;

в) принцип работы центробежного смесителя;

г) перечислите смесители для вязких материалов;

д) устройство двухлопастных смесителей с Z- образными лопастями;

е) устройство планетарного смесителя;

ё) устройство вальцов;

ж) устройство роторного смесителя;

з) принцип работы смесительных вальцов;

и) принцип работы роторного смесителя;

к) устройство червячного пресса;

л) принцип работы червяного пресса;

м) достоинства червячных прессов

н) назначение лопастного смесителя

о) назначение одно- и двухвального смесителя

п) недостаток любого смесителя для сыпучих материалов

Дата добавления: 2017-09-19; просмотров: 3000;