Классификация сушилок

1 - в зависимости от давления в рабочем пространстве: атмосферные и вакуумные;

2 - в зависимости от цикличности процесса: периодического и непрерывного действия;

3 - в зависимости от подвода тепла к высушиваемому материалу: конвективные и контактные;

4 - в зависимости от типа сушильного агента: воздушные, газовые и паровые,

5 - в зависимости от движения теплоносителя по отношению к высушиваемому материалу: прямоточные, противоточные и перекрестные;

6 - в зависимости от конструкций: барабанные, гребковые, туннельные, шахтные, вальцовые, ленточные, распылительные, турбинные, вибрационные, роторные и комбинированные.

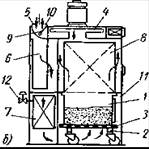

Камерная сушилка.Для сушки порошкообразных материалов (полистирол, нейлон и др.) непосредственно перед их переработкой в изделия применяются камерные сушилки. Устройство и принцип работы: контейнер1 с материалом устанавливается в камере сушилки на тележке 2. В камеру через перфорированное дно 3 контейнера вентилятором 4 засасывается воздух. который поступает через патрубок 5, пройдя предварительно фильтр 6 и калорифер 7. Нагретый воздух, пройдя через слой материала, очищается в фильтре 8, далее через заслонку 9 и люк 10 выбрасывается в атмосферу. Вагонетка с высушенным продуктом выгружается через откидную боковую стенку 11. Температура воздуха в калорифере регулируется клапаном 12.

Камерная сушилка.Для сушки порошкообразных материалов (полистирол, нейлон и др.) непосредственно перед их переработкой в изделия применяются камерные сушилки. Устройство и принцип работы: контейнер1 с материалом устанавливается в камере сушилки на тележке 2. В камеру через перфорированное дно 3 контейнера вентилятором 4 засасывается воздух. который поступает через патрубок 5, пройдя предварительно фильтр 6 и калорифер 7. Нагретый воздух, пройдя через слой материала, очищается в фильтре 8, далее через заслонку 9 и люк 10 выбрасывается в атмосферу. Вагонетка с высушенным продуктом выгружается через откидную боковую стенку 11. Температура воздуха в калорифере регулируется клапаном 12.

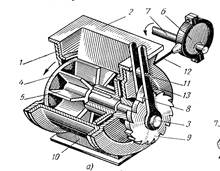

Гребковая сушилка.Гребковая вакуумная сушилка применяется при производстве поливилбутираля. Представляет собой цилиндрический корпус 1, в котором вращается вал 2 с лопастями 3. Вал вращается от электродвигателя 5, через редуктор 6. Влажный материал через люк 7 загружается, а сухой продукт через люк 8 разгружается, с помощью винтового затвора 9.

Гребковая сушилка.Гребковая вакуумная сушилка применяется при производстве поливилбутираля. Представляет собой цилиндрический корпус 1, в котором вращается вал 2 с лопастями 3. Вал вращается от электродвигателя 5, через редуктор 6. Влажный материал через люк 7 загружается, а сухой продукт через люк 8 разгружается, с помощью винтового затвора 9.

Вибрационная сушилка. Для непрерывной сушки сыпучих материалов. Сырой материал загружают через питатель 1 на верхний металлический лист 2, установленный на вибрирующей раме 3, приводимый в движение вибраторами 4. Под действием вибрации материал передвигается по наклонному листу, пересыпается на следующий лист в противоположном направлении. Нагретый воздух (в калорифере 6) нагнетается в камеру вентилятором 5. Сухой продукт выгружается через патрубок 7. Влажный воздух выбрасывается через патрубок 9.

Вибрационная сушилка. Для непрерывной сушки сыпучих материалов. Сырой материал загружают через питатель 1 на верхний металлический лист 2, установленный на вибрирующей раме 3, приводимый в движение вибраторами 4. Под действием вибрации материал передвигается по наклонному листу, пересыпается на следующий лист в противоположном направлении. Нагретый воздух (в калорифере 6) нагнетается в камеру вентилятором 5. Сухой продукт выгружается через патрубок 7. Влажный воздух выбрасывается через патрубок 9.

Дозаторы

В производстве пластических масс дозирование исходных материалов является одной из основных технологических операций. Дозаторы применяются для сыпучих и жидких материалов.

По конструкции дозаторы подразделяются:

1 – объемные: секторный, дисковый, винтовой.

2 – весовые, по конструкции: периодического и непрерывного действия.

Типы объемных дозаторов

1 – Секторный (для сыпучих материалов)

1 – Секторный (для сыпучих материалов)

Состоит из корпуса 1, приемной воронки 2, в корпусе на валу 3 закреплен секторный барабан 4 с лопастями 5. Дозатор приводится в движение от электродвигателя через эксцентриковый механизм 6, сидящий на валу 7.

Из бункера материал поступает в секторы, образованные лопастями и торцевыми стенками барабана. При вращении барабана материал перемещается вместе с ним и высыпается из секторов через течку 10. Скорость вращения барабана (и количество подаваемого материала) регулируется пальцем 11.

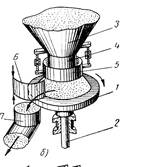

2 – Дисковый (тарельчатый), для равномерной подачи сыпучих материалов. Питатель состоит из диска 1, установленного на валу 2, который получает движение от привода, установленного на станине питателя. Над питателем расположен бункер 3, патрубок 4 которого входит во втулку 5. Материал поступает на диск 1 под углом естественного откоса. Над вращающимся диском установлен скребок 6, сбрасывающий материал в патрубок 7.

2 – Дисковый (тарельчатый), для равномерной подачи сыпучих материалов. Питатель состоит из диска 1, установленного на валу 2, который получает движение от привода, установленного на станине питателя. Над питателем расположен бункер 3, патрубок 4 которого входит во втулку 5. Материал поступает на диск 1 под углом естественного откоса. Над вращающимся диском установлен скребок 6, сбрасывающий материал в патрубок 7.

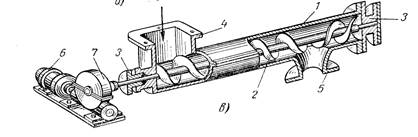

3 – Винтовой – для одновременной транспортировки и подачи порошкообразных материалов. Питатель состоит из цилиндра 1, в котором расположен винт 2, вращающийся в подшипниках 3. Материал в питатель поступает через патрубок 4, транспортируется по цилиндру и выгружается через патрубок 5. Питатель приводится в движение от электродвигателя 6 через редуктор 7.

3 – Винтовой – для одновременной транспортировки и подачи порошкообразных материалов. Питатель состоит из цилиндра 1, в котором расположен винт 2, вращающийся в подшипниках 3. Материал в питатель поступает через патрубок 4, транспортируется по цилиндру и выгружается через патрубок 5. Питатель приводится в движение от электродвигателя 6 через редуктор 7.

Вопросы для закрепления материала:

а) классификация грохотов в зависимости от формы решета;

б) классификация грохотов в зависимости от характера движения решета;

в) принцип магнитной сортировки;

г) классификация магнитных сепараторов;

д) классификация сушилок в зависимости от давления в рабочем пространстве;

е) классификация сушилок в зависимости от цикличности процесса;

ё) классификация сушилок в зависимости от подвода тепла к высушиваемому материалу;

ж) классификация сушилок в зависимости от типа сушильного агента,

з) классификация сушилок в зависимости от движения теплоносителя по отношению к высушиваемому материалу;

и) классификация сушилок в зависимости от конструкций;

к) классификация дозаторов по конструкции;

л) типы объемных дозаторов.

Тема 2.2. Смесители

Тема 2.2. Смесители

Дата добавления: 2017-09-19; просмотров: 1859;