Принцип действия сушилок

В производстве полимерных материалов значительное место занимает сушка промежуточных и конечных продуктов. Процесс сушки заключается в удалении влаги из материалов. Способность материала впитывать в себя влагу называется гигроскопичностью. Степень гигроскопичности зависит от свойств материала и состояния окружающего воздуха.

Сушка может происходить при:

- непосредственном соприкосновении влажного материала с теплоносителем,

- через обогревательную стенку.

В первом случае теплоносителем служит нагретый воздух или газы и перегретый пар; такая сушка называется конвективной. Во втором случае нагревание осуществляется в поле т. в. ч. или тепловыми лучами, а сушка называется контактной.

Содержание влаги в материале выражается в процентах к его массе, причем влажность, которую имеет материал до сушки, называется начальной, а после сушки — конечной или остаточной.

Сушка может осуществляться в неподвижном слое и при перемешивании.

Процесс сушки в неподвижном слое состоит из испарения влаги с поверхности материала и перемещения влаги из глубины материала к поверхности. После испарения с поверхности материала некоторого количества влаги образуется слой подсохшего материала. Далее сушка внутренних слоев материала, которая протекает медленно. В этот период толщина подсохшего слоя материала увеличивается, а скорость сушки резко падает, т.к. возрастает сопротивление прохождению пара через толщу материала. Процесс сушки при перемешивании материала протекает на большей поверхности вследствие разрыхления материала, с обновлением поверхности и уменьшением сопротивления движению паров.

Вопросы для закрепления материала:

а) оборудование, применяемое для подготовки сырья;

б) дать определение «измельчение»;

в) технико-экономические показатели машин для измельчения;

г) степень измельчения – это …

е) способы измельчения;

ё) перечислите способы сортировки и очистки сырья;

ж) качество сортировки определяется…

з) гигроскопичность;

и) сушка может осуществляться в ….

к) контактная сушка;

л) конвективная сушка.

Машины для измельчения

Дробилки

Сырье, вводимое в состав пластмасс измельчается на дробильно-помольных машинах.

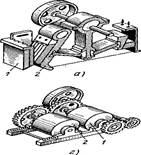

По конструкции и принципу действия дробилки разделяются на:

1) щековые с простым (рисунок, а) и сложным (рисунок, б) качанием подвижной щеки; в этих дробилках материал раздавливается и раскалывается между неподвижной 1 и подвижной 2 щеками в результате периодического их сближения; в дробилках со сложным качанием щеки материал еще и истирается.

Щековые дробилки со сложным качанием подвижной щеки в основном применяются для мелкого дробления. Их преимущество перед дробилками с простым качанием подвижной щеки заключается в простоте конструкции при относительно низком удельном расходе энергии.

2) конусные (рисунок б), в которых материал раздавливается и частично изгибается между двумя конусами; внешний конус 1 неподвижен, а внутренний (дробящий) 2, посаженный на вертикальный вал 3, движется по окружности по отношению к внешнему конусу,

3) валковые (рисунок г), в которых материал раздавливанием истирается между двумя валками 1 и 2, вращающимися один навстречу другому;

4) молотковые (рисунок, д.), в которых материал дробится при ударе его молотками, свободно подвешенными на быстровращающемся роторе 2, и частично истирается. Измельчают мел, волокнистые вещества, отходы линолеума.

5) бегуны (рисунок, ё) - предназначаются для мелкого дробления и грубого помола; материал раздавливается и истирается между двумя вращающимися катками 1 и чашей 2.

Дробилки:

а — щековая (с простым качанием щеки); г – валковая,

б — щековая (со сложным качанием щеки); д – молотковая,

в — конусная, е — бегуны

Мельницы

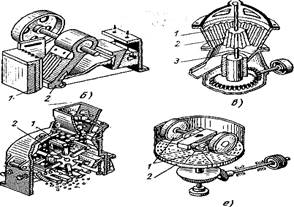

По конструкции и принципу действия различают следующие основные типы мельниц:

1. Барабанные (шаровые и стержневые), предназначенные для тонкого измельчения (рисунок, а). Барабан 1 приводится от электродвигателя 2 через редуктор 3.

2. Роликовые маятниковые, предназначенные для размола материала (рисунок 8, б), в которых материал раздавливается между неподвижным кольцом 1 и быстровращающимися роликами 2, шарнирно соединенными с крестовиной 3, укрепленной на вертикальном валу 4.

3. Молотковые(ударные), предназначенные для размола материала и в некоторых случаях с одновременной подсушкой его. Молотковые мельницы изготовляются с жестко закрепленными или с свободно подвешенными (рисунок, в) на роторе 1 молотками 2.

4. Пневматические, предназначенные для тонкого измельчения (рисунок, д), в которых материал измельчается при ударе. Кусочки 1 материала, подлежащие измельчению, подхватываются воздухом, который нагнетается через сопло 2, летят со скоростью 20—80 м /сек и ударяются о размольную плиту 3, а также одни о другие.

5. Вибрационные (рисунок , е), применяемые для тонкого и сверхтонкого помола материалов.

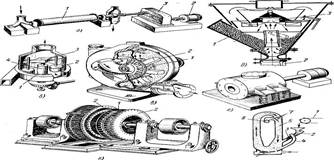

6. Струйные (рисунок , ж), предназначенные для сверхтонкого помола. Размол в них происходит за счет соударения частиц материала, находящихся в воздушном турбулентном потоке.

Частицы материала ленточным питателем 1 подаются в приемный бункер. Далее материал по трубе 2 поступает в зону диффузора 3, где подхватывается воздухом, поступающим по трубе 4. Затем материал подается в корпус 5 мельницы, в виде трубы эллиптической формы. В нижней части корпуса имеются сопла б, через которые поступает воздух.

Скорость воздуха в соплах доходит до 466 м/сек; чтобы это обеспечить, воздух подогревают; вследствие этого снижается его вязкость. Кроме того, подогретый воздух подсушивает материал. Воздух, поступающий в корпус мельницы, подхватывает частицы материала и заставляет их циркулировать в трубе. Частицы, двигаясь в турбулентном потоке, измельчаются, ударяясь одна о другую и о стенки корпуса. Отработанный воздух с частицами готового продукта проходит через жалюзийное устройство 7, выходное отверстие 8, и поступает на осаждение.

Рисунок . Мельницы:

Рисунок . Мельницы:

ж- барабанная;

б - ролико-маятниковая;

в - молотковая;

г - дезинтегратор;

д - пневматическая;

е - вибрационная;

ж - струйная

Дата добавления: 2017-09-19; просмотров: 805;