Методы работы по качеству.

4.1.Классификация методов

Качество зависит от многочисленных и многообразных факторов технического, экономического и социально-политического характера. Поэтому методов работы по обеспечению качества достаточно много и они могут быть сгруппированы в три основных блока.

1. Методы обеспечения качества.

2. Методы стимулирование качества.

3. Методы контроля результатов работы по качеству.

Рис.7. Классификация методов работы по качеству

Далее рассмотрим некоторые из методов работы по качеству.

4.2.Кружки качества.

Анализ причин неудовлетворительного качества показывает, что выпуск недоброкачественной продукции нередко происходит из-за недостаточной квалификации рабочих, отсутствия нужного социально-психологического климата в бригадах, участков и других подразделениях. Наиболее эффективным и массовым методом активизации человеческого фактора в борьбе за качество являются кружки качества (Япония, 1962 г.; затем более чем в 50-ти странах мира).

Кружки качества решают одновременно 2 задачи:

– дать возможность массового обучения работников предприятия конкретным методам и приемам повышения качества продукции;

- использовать творческие способности людей для решения проблем производства.

Опыт работы кружков качества показывает, что для их успеха нужно реализовать ряд обеспечивающих эту работу мероприятий:

- Необходима поддержка первого руководителя. Ему отводится особая роль в организации всей деятельности по обеспечению качества продукции. Без внимания директора к кружкам качества наступает спад активности и падает первоначальный энтузиазм.

- Необходимо инженерное обеспечение (помощь в выборе тематики, создание производственных условий, обучение приемам работы, координация работы по всем уровням управления на предприятии).

- Нужна система сбора, рассмотрения и внедрения предложений от кружков, контроль за этим процессом со стороны администрации.

- Нужна система обмена опытом внутри предприятия, на региональном, отраслевом и общенациональном уровне.

- Должна действовать система моральных (призы лучшим сотрудникам, грамоты, поощрительные поездки и т. п.) и материальных поощрений.

Кружки должны составляться по принципу неформального объединения при психологической совместимости с учетом возраста, интересов и квалификации.

Обычно это 5-15 человек, работающих на одном участке и связанных одним технологическим циклом. Из членов кружка выбрасываются руководитель. Это неформальный лидер или старший по своим производственным обязанностям.

Должен быть назначен куратор кружка от администрации, который организационно обеспечивает деятельность кружка, помогает руководителю в управлении, сборе необходимой информации, подготовке объектов и предложений.

Отдача от успешной работы кружков может быть получена через какое-то время (≥3 месяца) после их организации, так как необходим период адаптации, вживания в образ.

Цикл работы кружка качества может быть представлен следующим образом:

| Руково- дитель фирмы | Выбор проблемы | Анализ проблемы | Рекомендуемое решение проблемы | Рассмотрение и оценка проблем и решений | ||||

| Кураторы кружков | Начало цикла: рекомендуемые, потенциальные проблемы и темы | Координаторы, штабы кружков | Рассмотрение и оценка решений, выходящих за рамки возможностей кружков | |||||

| Другие кружки | ||||||||

| Профсоюзы | Завершающая стадия: усовершенствования решения или переход к другой теме | Контроль за реализацией решения | Реализация решения | Одобрение принятия решения |

Рис. 8. Схема организации работы кружков качества

4.3.Метод самоконтроля.

Обычный контроль качества имеет следующие негативные последствия:

- не повышает качества, а применяется лишь для отделение плохой продукции от хорошей;

- не способствует повышению ценности, однако повышает расходы;

- необходим в тех случаях, когда производственные процессы ненадежны, так как то, что и без того хорошо отлажено, не требует поверки (кроме безопасности изделий);

- не обеспечивает совершенствование изделий, процессов и методов работы.

Из сказанного выше следует, что качество должно быть заложено в самом изделии, а не доказано в работе контроля.

Применение принципов всеобъемлющего контроля позволяет по-другому построить производственные взаимоотношения. Основной заповедью работы становится постоянное удовлетворение всех требований потребителя за счет улучшения и совершенствования всей деятельности предприятия. Под потреблением понимаются: покупатели внутри страны и за рубежом, а также все смежные подразделения и исполнители внутри производства собственного предприятия, т. е. реализуется принципом японских специалистов по качеству «исполнитель последующей технологической операции – твой потребитель».

Улучшение собственной работы каждого обеспечивается за счет правильного грамотного руководства, сознательного поведения каждого работника и его добросовестного отношения к делу. В результате удается задействовать человеческий фактор и понимание того, что качество – забота каждого.

Для этого рекомендуется:

- рассматривать сотрудников предприятия в качестве «активной статьи баланса», а не в качестве затрат;

- находить причины ошибок вместо поиска виновных и доказательств вины;

- руководить на основе личного примера вместо выдачи указаний;

- предотвращать ошибки, а не ждать когда их придется устранять;

- стимулировать мероприятия по повышению качества, а не тормозить их осуществление;

- использовать только факты, а не предположения;

- работать над усовершенствованием всех процессов вместо проведения оптимизации какой-либо сферы.

Последовательность операции контроля качества, их содержание и компетенция персонала предприятия (фирмы) может быть представлена следующей схемой:

Рис.9. Схема этапов самоконтроля

На первом этапе рабочий осваивает первые четыре задачи: текущий контроль технических процессов с регистрацией и без данных о количестве, заполнение сопроводительной документации при требуемом качестве исполнения порученной операции и принятии решений на проведение последующих операций. Цели следующего этапа – освоение самоконтроля и принятия решения о доработке, исправление обнаруженных дефектов и недостатков выполненной операции с административным оформлением всей работы. Окончательным этапом внедрения принципов самоконтроля является проведение исследований и анализа техпроцесса силами самих исполнителей и окончательный выходной контроль продукции.

После внедрения самоконтроля в полном объеме службе качества остается лишь проведение испытаний образцов и общий контроль по соблюдению требований нормативно-технической документации.

Особенно актуален самоконтроль дл условий автоматизированного производства, когда наличие автоматизированного оборудование требует организационной автономии операторов и расширения, выполняемых ими функций, в число которых в обязательном порядке включается самоконтроль. Необходимым условием перехода к самоконтролю является переподготовка кадров и изменение организационной структуры предприятия, что также обеспечивает существенное повышение производительности труда и рентабельности.

Мотивация сотрудников.

Мотивация сотрудников может быть представлена в виде двух взаимодополняющих действий:

- нейтрализация или ослабление сопротивление людей против затрат их сил для повышения качества работы и продукции;

- проведение мероприятий по стимулированию желания работать лучше.

Намерение улучшить работу предприятия, внедрить какие-то новшества всегда вызывает естественное противодействие сотрудников, ибо это потребует от них повысить квалификацию, затратить больше усилий на более качественный труд.

Естественно, сотрудники при этом рассчитывают на повышение зарплаты, продвижение по службе, рост квалификации и собственного авторитета.

Таким образом, возникает негласный договор: предлагается приложить дополнительные интеллектуальные и физические усилия, но за дополнительную плату, за определенные стимулы.

Это ставит задачу: при усовершенствовании производства нужно четко определить, кого это коснется, чьи интересы заденет или ущемит.

Каковы же носители сопротивления?

1. Прошлый опыт, традиции. Все бояться лишиться испытанных приемов в работе, ибо каждое новшество, перестройка методов работы угрожают удобной и привычной, которую делали из месяца в месяц. Чем больше стаж работы на этом месте, тем больше сопротивления изменениям.

2. Групповое мышление. Психологический нажим окружающих сотрудников предупреждает «не высовываться», быть как все. При этом ты или в коллективе, или вне его, изгой.

3. Индивидуальное сопротивление. Его причины: искажение восприятия всего нового, потеря позиции в руководстве, потеря власти или возможность потери, угроза рутинных действий, необходимость повышения квалификации, боязнь необходимости переучиваться, что-то новое осваивать.

Каждый сотрудник постоянно оценивает свои затраты и получаемое вознаграждение. От него ждут отдачи, а он видит, что нагрузка растет, а вознаграждения нет. Это вызывает сопротивление за не вознаграждаемую нагрузку. Кроме этого, отдельный сотрудник не имеет достаточной информации обо всех делах фирмы, оценивает свои затраты, а не общие. Критике обычно подвергается наиболее радикальные положения вводимых новшеств. Наиболее сильная форма противодействия такому сопротивлению – обоснованная аргументация этой критике.

Кроме этих основных источников и форм сопротивления следует отметить:

- работу строго по правилам (новым), что может привести к целенаправленному снижению ценности нововведений;

- заведомые дефекты в работе (чтобы скомпрометировать систему) с умышленным совершением ошибок;

- образование коалиций (создание мощной оппозиции, отказ от сотрудничества);

- пассивные формы сопротивления (уклонение от позитивных действий, снижение производительности, желание уволиться, умышленная потеря времени);

- активное сопротивление.

Снизить или изменить сопротивление может:

- тщательное изучение опыт прошлого (было ли в прошлом сопротивление, от кого оно исходило, имело ли успех);

- привлечение сотрудников к участию в нововведениях на самых ранних стадиях (сопротивления не будет, если сотрудник сам участвовал в подготовке и внедрения предприятия).

Большое значение имеет связь нововведений с удовлетворением потребностей человека, которые можно схематизировать пирамидой. Самая первостепенная – потребность существования (еда, питье, одежда), самая высокая – самовыражение.

| Самовыражение потреб |

| Потребность в принципах Социальные потребности |

| Потребность безопасности гарантированной Потребность существования |

Рис.11. Схема удовлетворения потребностей человека

Каждый старается удовлетворять свои потребности снизу доверху. Поведение человека определяется именно неудовлетворенными потребностями. Поэтому нужно дать на производстве возможность удовлетворить эти потребности. Они разные у разных сотрудников и изменяются во времени. Необходимо дифференцировать подходить к каждому, а для этого следует лучше изучать своих сотрудников и их потребности.

Перечень мероприятий, усиливающих мотивацию:

- Материальные стимулы (повышение заработной платы, надбавки за высокие показатели, дополнительные выплаты);

- Свободное время (графики отпуска, распорядок дня);

- Престижные символы (отдельный кабинет, ПЭВМ, служебная машина, форма);

- Интересное содержание работы (минимум монотонности, разнообразные занятия, свобода в выполнении работ);

- Карьера (продвижение по службе, повышение квалификации, перемещение на другие рабочие места);

- Прочие (похвала, одобрение, беседы с руководителем, участие в принятии решений, привлечение для совета);

Главное, система поощрения должна обеспечивать наглядность: кто, когда и за что и на сколько вознаграждается.

5. Статистические методы контроля и регулирования технологических процессов.

5.1.Применение статистических методов.

Иначе их называют «инструменты повышения качества». Статистические методы во всем мире признаются важным условием рентабельного управления качеством и средство повышения эффективности производственных процессов и качества продукции.

Постоянное улучшение качества оказывает существенное влияние на конкурентноспособность предприятия и на способность его сотрудников содействовать этому улучшению.

Выгоды от улучшения качества будут постоянно накапливаться по мере осуществления систематических мероприятий с помощью последовательной и упорядочной системы мер, основанных на сборе и анализе данных .Последовательность таких мероприятий предусматривает:

1.Осознание возможности улучшения качества, которое базируется на сравнительной оценке показателей потерь качества по конкурентной способности с изготовителями аналогичной продукции, которые признаны лидерами в обеспечении качества этой продукции. Определяются мероприятия по улучшению качества, которые путем серии последовательных действий внедряются в производство и завершаются предупреждающими или корректирующими действиями для достижения и поддержания нового, более высокого уровня характеристик продукции.

Здесь очень важно хорошо стимулировать работу по улучшению качества, что обеспечит заинтересованность работников предприятия на всех уровнях постоянно осуществлять многие действия разной степени сложности, направленные на улучшение качества.

2. Разрабатываются мероприятия по улучшению качества с привлечением всех работников предприятия и оценкой этих мероприятий в конкретных числовых показателях, позволяющих оценить их эффективность по сравнению с текущим состоянием. Устанавливается график проведения мероприятий и распределяются необходимые для их осуществления ресурсы.

3. С определенной объективностью исследуются возможные причины отклонений используемых процессов. Не должно быть никаких предубеждений по отношению к этим причинам и к предупреждающим и корректирующим действиям. Даже в случаях, если они затрагивают интересы высокопоставленных в иерархии предприятия лиц. Важны только факты!

4. Проводится анализ данных как для изучения характера процесса, который предстоит улучшать, так и для определения возможной зависимости между причиной и следствием. Важно при этом делать различия между случайным стечением обстоятельств и устойчивой зависимости между причиной и следствием.

5. После установления зависимости между причиной и следствием следует разработать и подвергнуть оценке альтернативные предложения по предупреждающим или корректирующим действиям, направленным на устранение выявленных причин. Следует тщательно изучить достоинства и недостатки каждого предложения, чтобы получить оптимальное решение.

6. После проведения предупреждающих или корректирующих действий дложны быть собраны и проанализированы соответствующие данные, чтобы подтвердить , что улучшение качества достигнуто .Подтверждающие данные должны собираться на той же самой основе, что и для установления зависимости между причиной и следствием. Необходимо также исследовать возможные желательные или нежелательные побочные эффекты, которые могут возникнуть примерно с той же частотой, что и прежде, необходимо перепроверить выбранный вариант мероприятий по улучшению качества путем возвращения к исходной информации.

7. После подтверждения улучшения качества его следует закрепить. Это обычно связано с изменением стандартов предприятия, технических условий, рабочих методик и инструкций, проведением обучения новым методам или способам применения новых мероприятий.

8. Если требуемое улучшение достигнуто, то следует осуществлять новые мероприятия по улучшению качества. Поскольку дополнительное улучшение качества всегда возможно, мероприятия по улучшению качества всегда становятся постоянно повторяющейся деятельностью.

Для эффективной разработки и осуществления мероприятий по улучшению качества широко применяются статистические методы, рекомендуемая схема их применения выглядит следующим образом:

| Проверка качества |

| Временной ряд |

| Выявление проблемы | Диаграмма Парето |

| Исследование ситуации и предыдущая история |

| Таблица проверок. Контрольный листок | Контрольная карта | Гистограмма | Диаграмма рассеяния |

| Причинно – следственная диаграмма |

| Выявление наиболее важных причин |

| Поиск решений |

| Применение решений |

| Проверка результатов |

Рис. 12. Схема применения статистических методов

Наиболее сложный этап внедрения статистических методов связан со сбором информации. Именно на этом этапе очень часто и заканчивались попытки применения методов математической статистики. Поскольку рекомендации математиков для этого этапа зачастую были идеализированы и не вписывались в существующую производственную действительность. Профессор Исикава предложил также способы сбора информации, которые при минимальной трудоемкости хорошо укладывались в организацию производственного процесса.

Стандарты ИСО 9001-9003, в которых рассматриваются системы качества, обязывают поставщика продукции в случае необходимости разрабатывать процедуры, обеспечивающие выбор статистических методов, необходимых для проверки возможностей технологического процесса и приемлемости характеристик продукции. Эти стандарты делят все рекомендуемые статистические методы на 2 группы:

- для анализа и сбора числовых данных;

- для анализа и сбора нечисловых данных.

Статистические методы должны применяться на всех этапах «петли качества», начиная с определения требований в самом начале и до их выполнения в конце. Выбор статистического метода определяется в соответствии с принципами, согласно которому возможность статистического метода равна его математическому потенциалу, умноженному на вероятность его применения. Поэтому для широкого применения следует рассматривать только те методы, которые понятны и могут лично применяться не специалистами в области статистике (не статистиками).

Для решения проблем, связанных с качеством продукции, широко применяются 7 традиционных методов: гистограмма, временные ряды, диаграммы Парето, причинно-следственные диаграммы, контрольные листки, контрольные карты, диаграммы рассеяния. Исходя из опыта своей деятельности, известный специалист в области качества К. Исикава утверждал, что 95 % всех проблем по качеству могут быть решены с помощью этих семи методов.

На начальной стадии очень часто используются еще два нестатистических метода: мозговая атака и схема процесса.

Области применения инструментов качества две: 1 – выявление проблемы; 2 –анализ проблем (см. рис.13)

1 – выявление проблемы

Схема процесса Диаграмма Гистограмма

Контрольный Парето Диаграмма

листок Причинно- рассеяния

Мозговая следственная контрольная

атака диаграмма карта

Временной ряд

2 –анализ проблем

Рис.13. Области применения инструментов качества.

Диаграмма Парето, причинно-следственная диаграмма и временной ряд может применяться как для выявления проблемы, так и для ее анализа.

5.2.Статистические методы управления качеством.

Мозговая атака. Используется для выработки группой сотрудников наибольшего числа идей по решению какой-либо проблеме в возможно краткое время. Осуществляется двумя основными путями:

- Упорядоченно, когда каждый член группы подает идеи в порядке очередности по кругу или пропускает совою очередь до следующего раза.

Здесь присутствует некоторый элемент давления. Этим способом можно побудить к высказыванию самих застенчивых и молчаливых.

- Неупорядоченно, когда идеи подаются по мере того, как они приходят на ум. Этим создается более свободная раскованная атмосфера, но есть опасность влияния самых горластых и говорливых.

Желательно мозговую атаку проводить по следующим правилам:

- никогда не критиковать идеи, записывать их на бумаге или доске, ибо если слова видны всем, это помогает избежать неверного понимания и рождает новые идеи;

- каждый участник должен согласиться с вопросом или повесткой мозговой атаки, ее также нужно написать;

- слова выступившего нужно записывать буквально, не редактируя их;

- все должно делаться быстро за 10-15 минут на всю мозговую атаку.

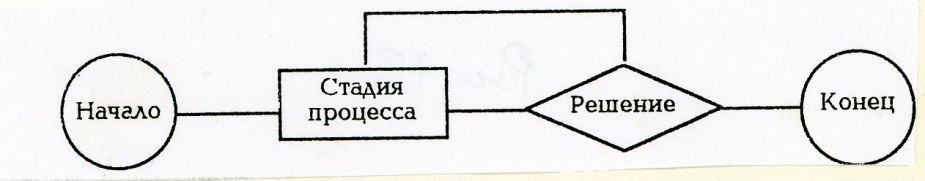

Схема процесса. Этот метод иначе называют «схемой последовательности операций», «маршрутной картой». Применяется, когда требуется проследить действительные или мысленные стадии процесса, которые проходит изделие или услуга, чтобы можно было определить ожидаемые отклонения. Это графическое изображение последовательных стадий процесса, которые дает отмеченное представление о программе и может быть полезной для понимания того, как различные стадии процесса соотносятся друг к другу (рис .14).

Рис. 14. Схема процесса

При изучении схем процессов можно часто обнаружить скрытые ловушки, которые являются потенциальными источниками помех и трудностей. Для анализа собираются специалисты, наиболее знающие о данном процессе чтобы:

- построить последовательную схему стадий процесса, который действительно протекает;

- построить последовательную схему стадий процесса, который должен протекать, если все будет работать правильно;

- сравнить две схемы, чтобы найти, где они отличаются, что даст точки, в которых возникают проблемы.

Контрольный листок. Применяется, когда требуется собрать данные наблюдения для того, чтобы начать изучение выборки. Это логическая отправная точка для решения проблем. Контрольный листок (таблица проверок) – простая и понятная форма, используемая для ответа на вопрос: как часто случается определенное событие? С него начинается превращение мнений и предложений в факты. Построение контрольного листка выполняется в следующей последовательности:

- установить как можно точнее, какое событие будет наблюдаться, каждый должен следить за одной и той же вещью;

- договориться о периоде, в течение которого будут собираться данные;

- создать форму, которая должна быть ясной и легкой для заполнения, в ней четко должны быть обозначены графы и колонки, должно быть достаточно места для внесения данных;

- собирать данные постоянно и честно, ничего не искажая.

Собранные данные должны быть однородны, в противном случае необходимо в начале сгруппировать их, а затем рассматривать по отдельности.

| Дефекты | март | |||||

| Итого | ||||||

| Длина | 11111 1 | 11111 111 | ||||

| Ширина | ||||||

| Толщина | ||||||

| Диагонали | ||||||

| Поверхность | ||||||

| Всего |

Рис. 15. Примерная схема контрольного листка

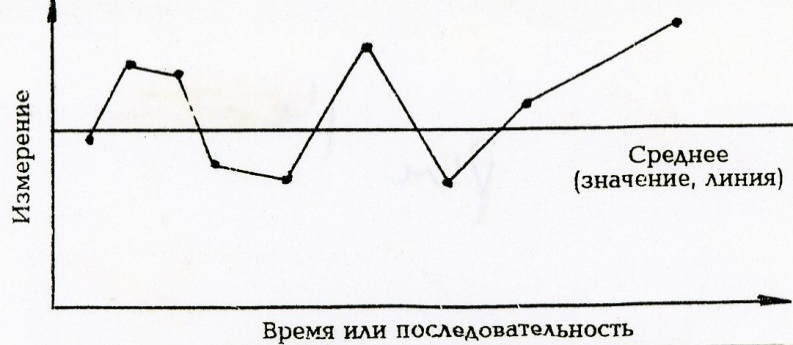

Временной ряд (линейный график). Применяется в тех случаях, когда нужно самым простым способом представить ход изменения наблюдаемых данных в определенный период времени и предназначен для наглядного представления данных, очень прост в построении и использовании. Точки наносятся на график в том порядке, в котором они были собраны (рис.16). Поскольку они представляют изменение характеристики во времени, то очень существенна последовательность представления данных.

Опасность использования временного ряда заключается в тенденции считать важным любое изменение данных во времени. Используется тогда, когда нужно сосредоточить внимание на действительно существенных изменениях в системе, когда нужно выявить существенные тенденции в изменении средней величины (наиболее эффективное применение временного ряда).

Рис.16. Временной ряд

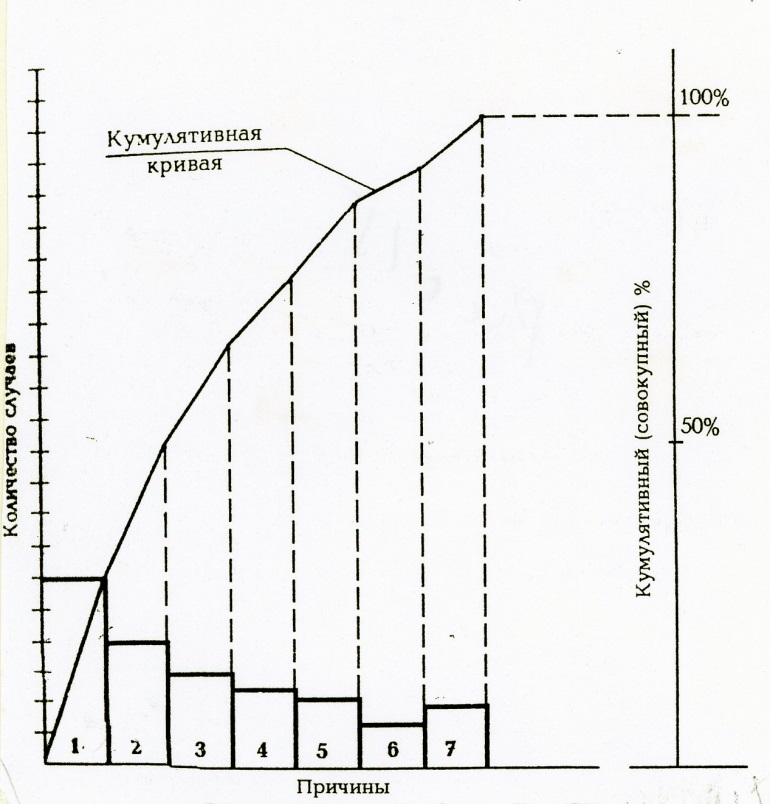

Диаграмма Парето. Применяется в тех случаях, когда требуется представить вероятность проявления всех проблем или условий с целью выбора отправной точки для решения проблем, последить за результатом или определить основную причину проблемы.

Это особая форма вертикального столбикового графика (рис. 17), которая помогает определить, какие имеются проблемы, и выбрать порядок их решения. Построение диаграмм Парето, основанное на контрольных листках или на других формах сбора данных, помогает привлечь внимание и усилиях действительно важным проблемам. Можно достичь большего занимаясь высоким столбиком, а не уделяя внимания меньшим столбикам.

Рис. 17. Диаграмма Парето

Порядок построения диаграммы Парето:

- Выбрать проблемы, которые необходимо сравнить и расположить их в порядке важности (путем мозговой атаки, используя существующие данные);

- Определить критерии для сравнения единиц измерения (натуральные характеристики, стоимостные);

- Наметить период времени для изучения;

- Сгруппировать данные по критериям, сравнить критерии каждой группы;

- Перечислить категории слева направо в порядке уменьшения значения критерия. В последнем столбце должны быть категории с наименьшим значением.

Причинно-следственная диаграмма Зачастую носит название диаграмма

Исикавы, диаграмма «рыбий скелет» и применяетсятогда, когда требуется исследовать и изобразить все возможные причины определенных проблемами условий. Была разработана, чтобы представить соотношение между следствием, результатом и всеми возможными причинами, влияющими на них. Следствие, результат или проблема обычно помещаются на правой стороне схемы, а главные воздействия или «причины» перечисляются на левой (рис.18).

Рис. 18. Причинно-следственная диаграмма

Порядок построения:

- Начинать процесс с описания выбранной проблемы: в чем её особенности, где она возникает, когда проявляется и как далеко распространяется;

- Перечислить причины, необходимые для построения причинно-следственной диаграммы одних из способов: поведением мозговой атаки с обсуждением всех возможных причин без предварительной подготовки; внимательным отслеживанием всех стадий производственного процесса с указанием на контрольных листках возможных причин возникающей проблемы;

- Построить ПСД;

- Попытаться дать толкование всем взаимосвязям.

Чтобы отыскать самые основные причины проблемы нужно искать те причины, которые повторяются.

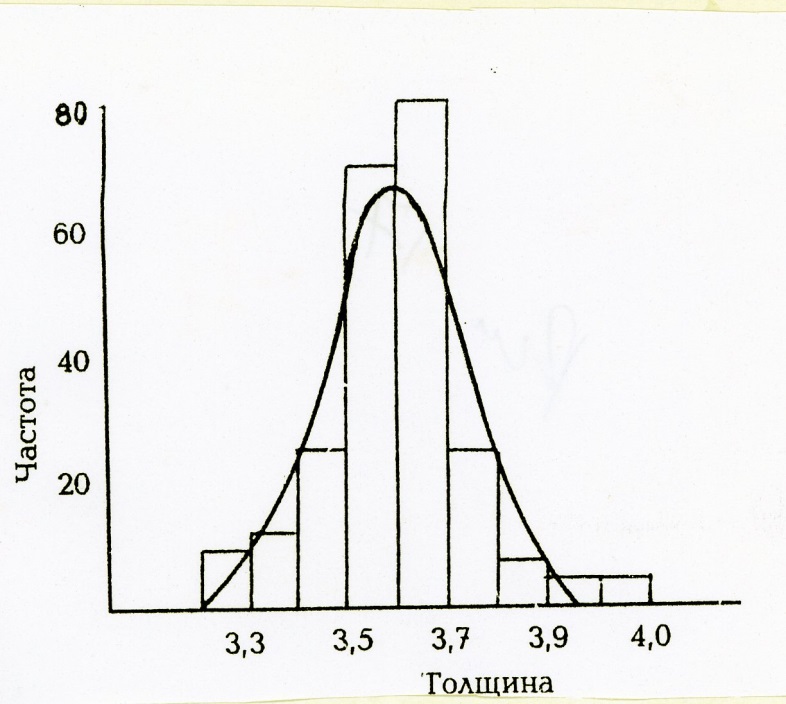

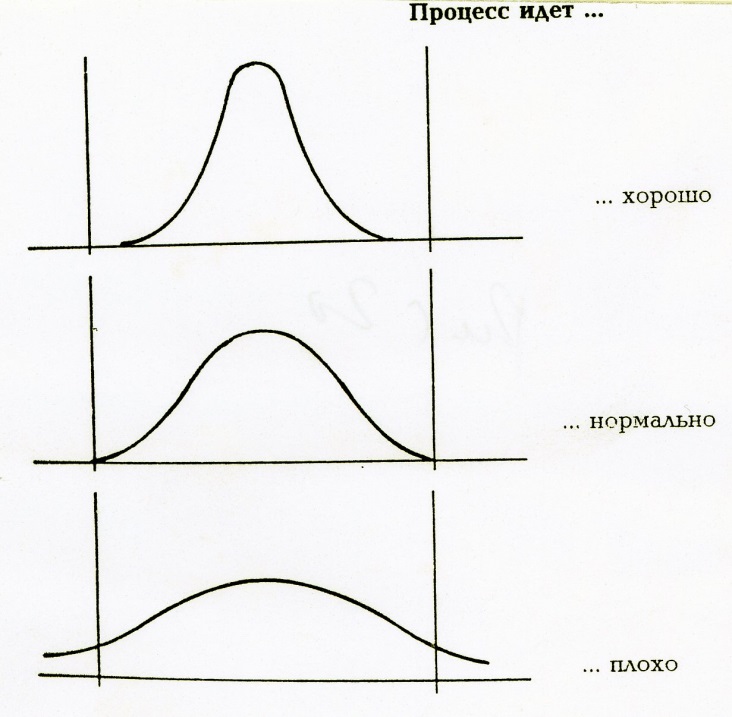

Гистограмма. Применяется когда требуется исследовать и представить распределение данных о числе единиц в каждой категории с помощью столбикового графика (рис.19).

В отличие от диаграммы Парето, которая имеет дело только с характеристиками продукции или услуги (типами дефектов, проблемами, угрозой безопасности), гистограмма строится по измеряемым данным (t˚, S и т. п.) и их распределению. Распределение может быть критическим (иметь max). Многие повторяющиеся события дают результаты, которые изменяются во времени. Гистограмма обнаруживает количество вариаций, которые имеет рассматриваемый процесс.

Количество столбиков на графике определяется числом наблюдений или образцов.

Некоторые процессы по своей природе искажены (несимметричны), поэтому не каждое распределение симметрично.

Если имеется два пика, то значит, что данные собраны из двух и более источников (смен, машин и т. п.)

Точность данных сомнительна, если столбики остановились на какой-то границе, хотя перед этим их число не умножалось.

Рис. 19. Гистограмма

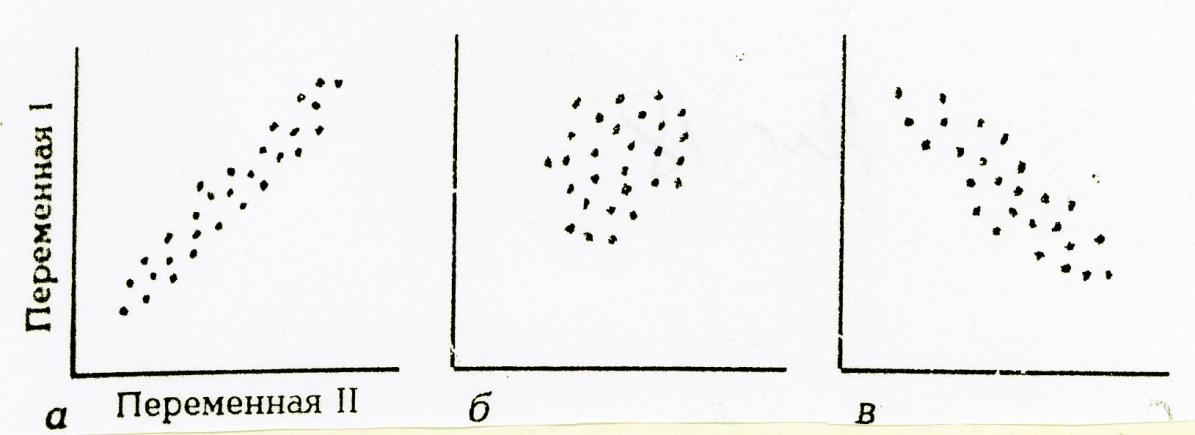

Диаграмма рассеяния. Применяется, когда требуется представить, что происходит с одной из переменных величин, если другая изменяется и проверить предположение о взаимосвязи этих двух переменных, т. е. используется для изучения возможной связи между двумя переменными. По диаграмме рассеяния нельзя утверждать, что одна переменная служит причиной для другой; но диаграмма проясняет, существует ли связь между ними и какова сила этой связи.

Строится в таком порядке: по горизонтали оси откладывается изменение величины одной переменной, а по вертикали – другой (рис.20).

Рис. 20. Диаграмма рассеяния

Корреляционный и регрессивный анализы. Корреляция – мера того, насколько точно уравнение описывает или объясняет зависимость между переменными величинами.

Корреляционный анализ помогает определить вероятность зависимости между двумя параметрами, определяет степень линейной зависимости между ними, но не устанавливает причинно-следственной зависимости. Коэффициент корреляции от – 1,0 до + 1,0.

Регрессивный анализ определяет уравнение наиболее точного соответствия данным, с помощью формулы описывает зависимость между двумя параметрами и устанавливает доверительные границы для формулы.

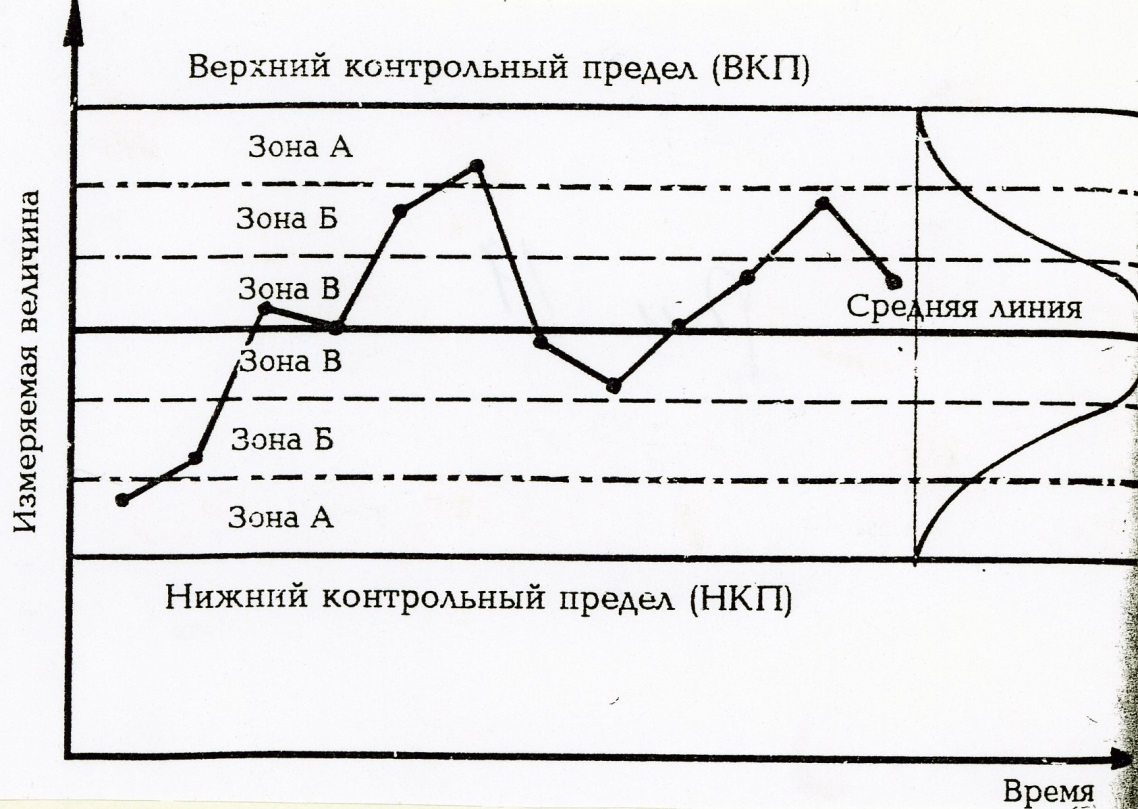

Контрольная карта. Применяется, когда требуется установить, сколько колебаний в процессе вызывает случайными применениями и сколько по чрезвычайным обстоятельствам или отдельным действиям, чтобы определить, поддается ли процесс статистическому регулированию.

Контрольная карта - это временной ряд со статистически определенной верхней и нижней границами, нанесенными на обе стороны от средней линии процесса (верхний контрольный предел и нижний).

Эти пределы вычисляются по особым формулам с использованием отдельных замеров. При этом принимается во внимание как идет весь процесс после нанесения границы процесса на схему, чтобы далее определить, попадают ли точки между линиями пределов или они выходят за них образуют неестественные выбросы. Если это происходит, то считается, что процесс вышел из-под контроля. Отклонение точек внутри пределов происходит из-за изменений, присущих самому процессу (конструкции выбора машин и т. п.). Повлиять на эти колебания можно только изменением системы.

Это наиболее сложный из статистических методов контроля качества. Формулы к нему из-за сложности даются без выводов, ими нужно только научиться пользоваться.

Верхний и нижний контрольные пределы определяются статистическим методом и не являются пределами (допусками) технических характеристик, назначаемых требованиями стандартов. Данные должны быть взяты точно в той последовательности, как они собраны, иначе они теряют смысл. В процессе сбора данных не следует вносить изменение (корректировать) в процесс; он должен идти естественным образом.

Контрольная карта может указать на наличие потенциальных проблем до того, как пойдет дефектная продукция. Считается, что процесс вышел из-под контроля, если одни и больше точек вышли за пределы контроля.

При разделении контрольной карты на зоны корректировка процесса необходима при условии, что:

- 2 точки из 3-х находятся на одну сторону от центральной линии в зоне А или дальше;

- 4 точки из 5-ти расположены по одну сторону от центральной линии в зоне Б или далее;

- 9 точек находятся по одну сторону от центральной линии;

- 6 последовательных точек возрастают или уменьшаются;

- 14 точек в ряду колеблются вверх-вниз;

- 15 точек в ряду находятся в зоне В (ниже или выше центральной линии).

Имеется 2 типа контрольных карт: для контроля по качественному признаку (годен - не годен) и для контроля по количественному признаку.

Для контроля по качественному признаку используются 4 вида контрольных карт:

U-карта (число дефектов на единицу продукции);

С-карта (число дефектов в выборке);

Р-карта (доля дефектных изделий в выборке);

ňр- карта (число дефектных изделий в выборке).

Для U и Р объем выборки является переменным; С, ňр – постоянным.

Для чего применяются контрольные карты:

Цель применения контрольных карт: выявление неуправляемого процесса; контроль управляемого процесса, оценка возможностей процесса.

Обычно изучается один из параметров процесса (переменная величина):

- известная важная или важнейшая характеристика;

- предположительная ненадежная характеристика;

- характеристика процесса, по которой нужно получить информацию о возможности процесса;

- эксплуатационная характеристика, имеющая значение при маркетинге.

Контрольные карты следует использовать разумно (стоят денег): тщательно выбирать характеристики, прекращать работу с картами при достижении поставленной цели, продолжать вести карты, если процессы и технические требования находятся в противоречии.

Нужно иметь в виду, что статистически регулируемый процесс может давать 100 % брака, а неуправляемый 100 % - годную продукцию.

Контрольные карты позволяют проводить анализ возможностей процесса – присущей процессу способности функционировать должным образом, т. е. удовлетворять техническим требованиям (см. рис.21).

Рис. 21.Контрольная карта

Статистическое регулирование процессов. Обеспечивает системный подход к оптимизации процессов и помогает:

- избавиться от отходов, выявить проблемные области;

- избавиться от субъективизма при принятии решений;

- уменьшить неустойчивость (изменчивость);

- определить момент достижения совершенства.

Статистическое регулирование не заменяет принятия решений, вынесение надежных технических оценок, инженерного проектирования и научных разработок, оптимизации операций, методов проектирования, анализа и управления. Схематичная оценка возможностей технологического процесса представлена на рис. 22.

Рис. 22. Анализ возможностей процесса

Сейчас сложные математические вычисления и построения графиков выполняются на компьютерах, что облегчило применение статистических методов.

Их можно применять только в условиях отлаженного производства, в нестабильном, неритмичном, неорганизованном производстве их применение бессмысленно.

Метод Такучи. В конце 60-х доктор Тагучи предложил «метод надежного проектирования» (применение идей математически к задачам планирования эксперимента и контроля качества). Суть метода – характеризовать производимые изделия устойчивостью технологических характеристик. Он внес поправку в понятие случайного отклонения, считая, что существуют не случайности, а факторы, которые трудно поддаются учету. Он также предположил связать стоимость и качество в одной характеристике, которую назвал функцией потерь, которая должна учитывать потери со стороны потребителя и со стороны производителя.

Им был предложен надежный метод расчета на основе отношения «сигнал-шум», применяемое в электросвязи. Он ввел понятие идеальной функции изделия, определяемой идеальным отношением между сигналами на входе и выходе. Факторы, являющиеся причиной появления отличий реальных характеристик продукции от идеальных, Тагучи назвал шумом. По методу Тагучи нужно предсказать шум в любой области (технологический процесс, маркетинг).

Внешние шумы – это окружающая среда (влажность, пыль, индивидуальные особенности человека и т. д.)

Внутренние шумы – производственные неполадки, приводящие к различиям между изделиями даже внутри одной партии продукции.

В качестве характеристики отношения сигнал-шум используется показатель устойчивости, понимаемый как высокая повторяемость реагирования. Расчет устойчивости характеристик выполняется на основе нового метода планирования эксперимента с использованием дисперсного анализа.

- Контроль. Точность и надежность оценки.

Контроль – это проверка соответствия процессов, от которых зависит качество, и их результатов установленным техническим требованиям основные виды контроля определяются на предприятиях:

| Операционный | ||||

| Входной | Приемочный | |||

| контроль | ||||

| выборочный | сплошной | испытание | ||

| статистический анализ | ||||

| качество |

Рис. 23. Виды контроля

Испытание – это экспериментальное определение параметров или показателей качества продукции в процессе её функционирования или при воздействии на нее различных факторов.

Выборочный контроль включает в себя статистический анализ, с помощью которого по выборке решаются две задачи:

- устанавливается закон распределения изучаемой величины, его параметры;

- устанавливается проверка статистических гипотез для производственных нужд.

Выборочный контроль наиболее целесообразен с экономической точки зрения и зачастую является единственно возможным.

Контроль может осуществляться по альтернативному или количественному признаку качества.

При контроле по альтернативному признаку результат выражается альтернативно: годен – не годен.

При контроле по количественному признаку производится измерение параметра с последующей статистической обработкой накопленных в выборке данных.

Точность контроля зависит от размера выборки, она для выбранного плана контроля устанавливается доверительным интервалом контролируемого параметра, а надежность – доверительной вероятностью. Доверительный интервал должен находиться внутри поля допуска, установлению которого должен предшествовать статистический анализ технологического процесса.

При заданной выборке доверительный интервал и доверительная вероятность связаны обратной зависимостью: чем уже доверительный интервал (т. е. точнее оценивается контролирующий параметр), тем ниже надежность оценки, меньше её доверительная вероятность.

Выборочный контроль обеспечивает заданный уровень качества при наименьших затратах на контроль и убытки от брака.

Статистический анализ результатов выборочного контроля позволяет оценить точность и стабильность технологического процесса, осуществить статистическое регулирование технологических процессов.

Для проведения контроля необходимо выполнять определенные измерения и оценивать их погрешность.

Измерение – нахождение измеряемой величины опытным путем с помощью специальных технических средств.

При выполнении прямых измерений значения искомой величины определяется непосредственно по результатам измерений. При косвенных измерениях – на основании известной зависимости между искомой величиной и величинами, определяемыми непосредственно прямым измерениям.

Погрешности измерения могут быть:

- систематические (повторяются при всех измерениях и обусловлены методикой измерения; устраняют построением графика систематической погрешности для данной методики измерения),

- случайные (меняются по величине и знаку при проведении повторных измерения и их значения обусловлены совокупностью случайных факторов). Многократность измерения уменьшает случайные погрешности за счет осреднения полученных результатов,

- грубые промахи (возникают из-за ошибок в методике при выполнении отдельных измерениях).

Статистический приемочный контроль имеет свои основные задачи обнаружения недопустимого брака.

Поскольку сплошной контроль не всегда возможен, а выборочный контроль, включающий статистический анализ, вполне решает поставленную задачу, а дефектности продукции, то на практике выборочный контроль применяется достаточно широко и эффективно.

Для организации статистического приемочного контроля необходимо составить и принять систему правил в виде плана контроля. В нем устанавливается порядок операций контроля, методы анализа результатов контроля. План контроля назначается на основании данных по эксплуатации изделий на уровне допустимого брака, по достижению предела качества или оптимизацией экономических данных по браку и контролю.

В настоящее время наибольшее распространение получили три вида плана контроля:

одноступенчатый, когда решение о приемке или браковке принимается на основе данных лишь одной выборке;

многоступенчатый, когда решение принимается по нескольким выборкам, число которых устанавливается заранее;

последовательный, когда решение о приемке, браковке или продолжении контроля принимается после проведение контроля очередной выборки изделий, при этом число изделий, подвергаемых контролю заранее не ограничено.

Каждый план контроля имеет ряд преимуществ и недостатков:

План одноступенчатого контроля значительно проще с организационной точки зрения, т. к. предусматривает элементарную процедуру контроля, в которой объем выборки постоянен и заранее известен.

Многоступенчатый и последовательный значительно сложен по процедуре проведения, требует наличия более квалифицированного персонала с другой стороны, для этих планов контроля при одинаковом объеме выборки с одноступенчатым, достигается большая достоверность применяемых решений.

В соответствии с решением о дальнейшем использовании партии контроля бывают двух типов:

- когда заключение о браке партии приводит к решению об отклонении партии как  негодной;

негодной;

- когда заключение о браковке по партии приводит к решению по ее разработке и изъятию дефектных изделий (с заменой или без дефектных изделий годности).

Для оценки эффективности плана выборочного контроля строят оперативную (рабочую) характеристику, которая выражает зависимость вероятности принятия партии от уровня качества.

Оперативная характеристика позволяет оценить уровень риска поставщика и риска потребителя.

| L(q) | |||||||||

|

| |||||||||

| L | |||||||||

| B | |||||||||

| q1 | q | q0 | q1 | q |

Рис. 24. Пример оперативной характеристики.

L (q) – оперативная характеристика, равная принятию партии с уровнем качества q. Потребитель и изготовитель устанавливает два уровня качества:  -приемочный

-приемочный  - браковочный. Партии изделий с уровнем q ≥

- браковочный. Партии изделий с уровнем q ≥  считаются хорошими, зона

считаются хорошими, зона  -

-  - зона неоднозначности, q ≥

- зона неоднозначности, q ≥  - изделия с плохим качеством

- изделия с плохим качеством

7. Организация служб технического контроля.

Технический контроль – это проверка соответствия процессов, от которых зависит качество продукции, и их результаты установленным техническим требованиям.

Состав и структура служб контроля качество, их обязанности права определятся на предприятиях «Положением об отделе технического контроля» и утверждается директором. ОТК не только защищает потребителя от брака, но и осуществляет управление качеством продукции, являясь одним из важнейших звеньев в системе управления качеством на предприятии. Типовая структура служба качества выглядит следующим образом (рис. 25):

| Директор | Начальник ОТК | |||||||||||

| Группа экспертной продукции | Группа входного контроля | Зам. начальник ОТК | Лаборатория испытаний | Группа инструкционного контроля | Техническое бюро | Группа учета, анализа брака, рекламации | ||||||

| Группа на внедрение новых методов и средств контроля | ||||||||||||

| БТИ цеха 1 | БТИ цеха i | БТК цеха | ||||||||||

Рис. 25. Типовая схема службы качества.

В ОТК осуществляются различные виды контроля, анализ брака, разработка мероприятий по ликвидации причин брака, контроль их выполнения, проведение оценок уровня качества.

Оценка экономической эффективности внедрения различных видов контроля.

Экономическим результатом контроля качества является его влияние на повышение качества продукции, уменьшение потерь от брака и рекламаций, снижение себестоимости. Оценить экономический эффект от внедрения нового вида контроля можно сравнением с показателями базового вида контроля.

Основными технико-экономическими показателями, по которым следует выполнять сравнение, являются:

- текущие затраты на контроль, капитальные вложения, себестоимость продукции, брак, рекламации и другие потери до и после внедрения;

- коэффициент экономической эффективности существующего и внедряемого методов контроля;

- сроки окупаемости капитальных вложений;

- производительность труда, материалоемкость, рентабельность до и после внедрения;

Кроме этого используются дополнительные показатели трудоемкости контроля качества до и после внедрения; численность высвобождаемых контролеров, длительность цикла контроля в обоих случаях, изменение условий труда. Общим критерием экономической эффективности внедрения нового вида контроля является минимизация затрат на контроль и потери.

З = (  +

+  *

*  ) + (

) + (  +

+  *

*  ) +

) +

→ min

→ min

где:

З – сумма затрат на контроль и потери на единицу продукции;

- текущие затраты на контроле единицы продукции;

- текущие затраты на контроле единицы продукции;

- нормативный коэффициент эффективности капитальных вложений;

- нормативный коэффициент эффективности капитальных вложений;

- удельные капитальные вложения на контроль единицы продукции;

- удельные капитальные вложения на контроль единицы продукции;

- текущие затраты на регулирование качества продукции при статистическом контроле в расчете на единицу продукции;

- текущие затраты на регулирование качества продукции при статистическом контроле в расчете на единицу продукции;

- удельные капитальные вложения на регулирование качества;

- удельные капитальные вложения на регулирование качества;

- потери предприятия при использовании того или иного вида контроля в расчете на единицу продукции;

- потери предприятия при использовании того или иного вида контроля в расчете на единицу продукции;

Годовой эффект от внедрения нового вида контроля определяется как разность затрат по равняемым вариантам контроля:

= (

= (  -

-  ) *

) *

где:  и

и  - удельные затраты по сравниваемым вариантам;

- удельные затраты по сравниваемым вариантам;

- годовой объем продукции, подлежащий контролю.

- годовой объем продукции, подлежащий контролю.

Коэффициент экономической эффективности определяется как

=

=

где:  - дополнительные капитальные вложения, необходимые при внедрении нового вида контроля.

- дополнительные капитальные вложения, необходимые при внедрении нового вида контроля.

Срок окупаемости дополнительных капитальных вложений:

=

=

Следует иметь в виду, что сокращение брака за счет более качественного изготовления изделий и более тщательного контроля ведет к росту затрат, т. е. рост брака и расходы связаны обратной зависимостью.

Зависимость затрат при производстве и расходов в сфере эксплуатации с качеством выпускаемой продукции может быть представлена графически (см. рис. 26).

| x | ||||

| затраты |

| 1+2 | ||

| y1 | y2 | y |

Рис.26. Зависимость затрат от качества продукции:

1- изменение эксплуатационных расходов при повышении качества продукции

2- изменение затрат на производство и контроль продукции повышенного качества

Рост качества продукции при существующем производстве эффективен, с точки зрения суммарных затрат на производство и эксплуатацию, только до пределов у  . Дальнейший рост качества связан с перевооружением производства, внедрение новых, более совершенных методов контроля, в первую очередь, разрушающих.

. Дальнейший рост качества связан с перевооружением производства, внедрение новых, более совершенных методов контроля, в первую очередь, разрушающих.

Определение и анализ затрат на качество.

Предприятия-изготовители, заинтересованные в собственной экономической устойчивости и перспективном развитии, неизбежно сталкиваются (чем дальше - тем больше) с необходимостью производить инвестиции в производство продукции высокого качества в соответствии с требованиями рыночной конкуренции и законодательных актов об ответственности за выпускаемую продукцию.

Для обеспечения качества в соответствии с указанными требованиями предприятию целесообразно работать и внедрить систему качества, предусмотренную международными стандартами ИСО серии 9000.

При проведении мероприятий по повышению качества выпускаемой продукции, равно как и при освоении производства новой продукции, предприятию-изготовителю необходимо оценить свои затраты, связанные с обеспечением требуемого качества продукции, выделив их из общей суммы затрат на производство. Сопоставить эти затраты с прибылью от реализации продукции повышенного качества, т. е. выявить окупаемость затрат на повышение качества с тем, чтобы решить вопрос о целесообразности (нецелесообразности) вложения определенного объема различных средств для производства данного вида продукции с данными показателями качества.

В соответствии с требованиями стандартов ИСО серии 9000 предприятие должно определить свои затраты, относящиеся к качеству продукции до разработки и внедрения системы качества и после ее внедрения. А в дальнейшем необходимо вести учет постоянный и регулирование затрат на качество, что позволяет предотвращать выпуск брака и сокращать расходы на производство. Поэтому одним из важнейших документом системы качества предприятия является стандарт, позволяющий по ходу разработки и функционирования системы качества производить экономическую оценку применяемых решений и результатов их реализации для принятия дальнейших корректирующих воздействий. Расходами на обеспечение качества являются расходы, связанные с установлением качества, его достижением в процессе производства, контролем и получением информации о соответствии продукции требованиям качества, надежности, безопасности; а также расходы, расходы, связанные с установлением отказов изделия на предприятии или в условиях его эксплуатации потребителем.

Затраты на качество можно разделить на разные по характеру группы: организационно-оценочные расходы и затраты на брак и дефекты.

Организационно-оценочные расходы состоят из 2-х категорий расходов: организационные (на проведение предпродажных мероприятий) и оценочные (по оценке качества продукции). Это затраты на выявление продукции неудовлетворительного качества; расходы, связанные с предупреждением выпуска продукции неудовлетворительного качества; расходы по совершенствованию технических средств обеспечения качества и подготовкой кадров в области качества, расходы на проверку качества, проведение испытаний, надзор за качеством.

Оценочные расходы – по проверки и оценке конструкционных разработок, материалов, комплектующих изделий.

Затраты на брак и дефекты составляются из двух больших категорий расходов: издержки от внутрипроизводственного брака и издержки от дефектов продукции после ее реализации.

- Система учета затрат на качество.

Оценка затрат на качество должна всесторонне охватывать все стадии производства, включая проектирование продукции, закупку материалов и комплектующих изделий, создание продукции и сервисное обслуживание. Все элементы каждой категории затрат должны быть рассчитаны и измерены.

На основании учетных данных службой качества составляются сводные ведомости затрат на качество.

Типовые составляющие элементов затрат могут быть сгруппированы следующим образом.

Категории и элементы расходов на качество.

| Наименование категорий | Трудовые | Капитальные | Материальные | Энергетические |

| Организационные расходы ↨ | Зарплата, командиро- вочные | Закупка оборудования, наглядных пособий, капитальные расходы | Изменение поставок, материалы | Энергия различных видов |

| Оценочные расходы оценка разработки конструкций ↨ | Зарплата, моделирование командировки | Подрядчики, монтаж, амортизация аренда | Почта, материалы, канцелярия | ____//______ |

| Внутренний брак, невосстанавливаемый брак ↨ | Стоимость вложенного труда, зарплата | Транспортные | Материалы, канцтовары | ____//______ |

| Внешний брак, рекламация в гарантийный период ↨ | Зарплата | Скидки и компенсация | Материалы | ____//______ |

Учет и анализ расходов на качество.

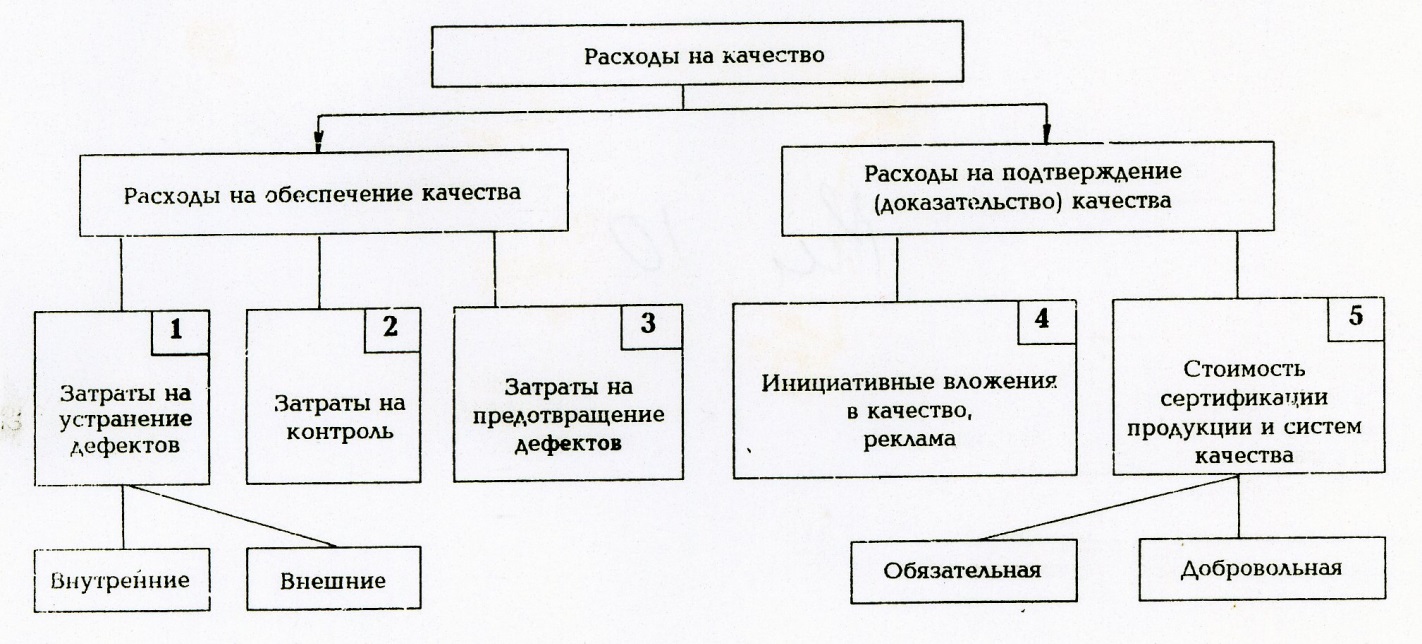

Расходы на качество в общем виде включают пять групп затрат:

Рис. 10. Классификация затрат на качество

Первые три группы связаны непосредственно с процессом создания продукции и влияют на её себестоимость.

Первая группа. Потери, связанные с появлением дефектов. Это неисправимый брак, расходы на переработку или исправление дефектов продукции, на повторные испытания и контроле, затраты на ремонт, запасные части, на возмещение ущерба потребителю, штрафы и т. д.

Вторая группа. Затраты на выполнение контроля для выявления дефектов, их причин, на проведение анализа, сбор данных о качестве, расходы на метрологическое обеспечение.

Третья группа. Затраты на предотвращение дефектов и мероприятия по предупреждению появления дефектов. Это техническое обслуживание оборудования, своевременное внесение измерений в конструкторскую и технологическую документацию, поддержание параметров производственной среды, повышение квалификации кадров, их обучение с изменением условий производства.

Четвертая группа. Расходы, связанные с улучшением продукции и продвижением её на рынок. Это инициативные расходы на повышение тех. уровня продукции, улучшение и расширения услуг дл создания более удобных условий эксплуатации (использование) продукции, затраты на рекламу, демонстративные испытания и показате

Дата добавления: 2017-09-19; просмотров: 541;