Основы производства крахмала

1.Обезвоженные плоды (содержание влаги 16-25 %), овощи (14 %) и картофель (12 %) – достаточно стойкие и малоемкие при хранении и перевозках продукты, удобные для транспортирования. Они обладают высокой питательной и энергетической ценностью, однако содержат меньше витамина С. Это экономически эффективный способ консервирования.

В процессе сушки изменяется химический состав продуктов, образуются темно-окрашенные соединения в результате окислительных реакций. Качество сушеной продукции нормируется стандартами. Наиболее распространенными продуктами являются сухофрукты из яблок, сушеный виноград (изюм и кишмиш), сушеный абрикос (курага, урюк, кайса), чернослив,а также а также сушеные овощи.

Сушка – сложный процесс, так как необходимо удалить из продуктов практически всю свободную воду для предотвращения их порчи (принцип ксероанабиоза). Различают два основных способа сушки: воздушно-солнечный и искусственный.

Воздушно-солнечная сушка. Проводят на специально подготовленных площадках. Крупные плоды разрезают и расчленяют на части, мелкие сушат целыми. Для растворения воскового налета и ускорения испарения влаги плоды перед сушкой могут бланшировать, обработать 0,5 %-м водным раствором каустической соды с последующей их промывкой водой. Виноград светлых сортов, а иногда и другие плоды окуривают сернистым газом, что улучшает их товарный вид, предотвращает плесневение при сушке. Сушат продукты на специальных деревянных лотках, подносах, настилах. Продолжительность воздушно-солнечной сушки в зависимости от вида сырья, интенсивности солнечной радиации и температуры воздуха составляет 8-15 суток. Сушат вначале на солнце, а затем досушивают под навесами в тени. По завершении сушки продукты очищают от примесей, а при необходимости промывают, досушивают, сортируют и упаковывают.

Искусственная сушка. Основной способ искусственной сушки овощей, плодов и картофеля – тепловой, с использованием в качестве теплоносителя нагретого воздуха. Применяют различные виды сушилок: камерные (продукты размещают на стеллажах с сетчатой поверхностью), ленточные и конвейерные непрерывного действия, распылительные (для приготовления порошков из соков, пюре, содержащих 1 % воды). В сушилках поддерживают необходимые режимы сушки. Сушку ведут в два этапа. На первом этапе для плодов косточковых культур устанавливают сравнительно невысокую температуру (45-65 оС), на втором этапе их досушивают при более высокой температуре (75-90 оС). Для плодов семечковых культур применяют обратный режим сушки: вначале их запекают при более высокой температуре, а досушивают – при пониженной температуре. Продолжительность сушки в сушилках колеблется от 10 до 20 часов.

Сублимационная сушка. Осуществляется возгонкой влаги из замороженного продукта, минуя жидкое состояние. При этом сохраняются исходные свойства сырых продуктов. Сушеные продукты хорошо набухают, быстро и полностью восстанавливаются благодаря пористости и гигроскопичности. Сушка сублимацией состоит из трех стадий: замораживания в результате образования глубокого вакуума или в специальной морозильной камере; возгонки льда без подвода тепла извне; досушки в вакууме с подогревом продукта. Сухой продукт часто сохраняет объем исходного сырья, сушка идет равномерно, без образования наружной корки.

2. Правила быстрого замораживания. Основное достоинство быстрого замораживания плодов и овощей — почти полное сохранение их диетической и пищевой ценности. При низкой отрицательной температуре полностью прекращаются биохимические процессы

обмена веществ и развитие фитопатогенной микрофлоры.

Для быстрого замораживания необходимо иметь скороморозильные установки и средства доставки продукции потребителю,велики затраты на энергию и упаковку.

Условия сохранения высокого качества продукции при быстром замораживании — низкая отрицательная температура и быстрота процесса. При этом образуются очень мелкие кристаллы льда, целостность клеток и их содержимого не нарушается. Если заморажи-вание проходит медленно, то образуются большие кристаллы льда, разрывающие протоплазму и клеточные стенки, искажается один из основных показателей качества —консистенция. Кроме того, при медленном замораживании и последующем размораживании может измениться цвет продукции, что нежелательно. Замороженные плоды и овощи от изготовления до потребления должны хра-ниться в холодильниках .

Наиболее подходящие овощи и плоды для замораживания: зеле-ный горошек, стручковая фасоль, сладкий перец, кабачки, мор-ковь, свекла, цветная капуста, лук, чеснок, пряная зелень, суповые и гарнирные смеси овощей, яблоки, груши, айва, черешня, вишня,

слива, смородина, персики, абрикосы, клюква, брусника. Малопригодны для замораживания огурцы, арбузы, салат.

Подготовка сырья для замораживания описана в технологических инструкциях. Чаще всего это сортировка, мойка, чистка, измельчение, бланширование. Тара для фасовки замороженной про-дукции — картонные коробки, выстланные изнутри влагонепрони-цаемыми прокладками, пакеты из полимерных материалов. Плоды и ягоды зеленой окраски во избежание потемнения замораживают в сиропе, а землянику и малину иногда пересыпают сахарным пес-ком. При приготовлении пищи замороженные овощи опускают в кипящую воду, но томаты предварительно размораживают на воз-духе, плоды и ягоды размораживают на воздухе без подогрева.

Установки и технология быстрого замораживания. Замораживание осуществляют на установках различных конструкций — туннельных, многоплиточных, конвейерных, флюидизационных.

Туннельные морозильные установки представляют собой удли-ненные теплоизолированные камеры, в которых циркулирует воздух, охлажденный до температуры -35...—50 °С. Подаваемая транспортером или на тележках продукция замораживается, подача и

выгрузка прерывистые. Однако потери холода в туннельных установках сравнительно велики.

Флюидизационные установки более совершенны. Продукция, измельченная в виде лапши или кубиков, подается сетчатым транспортером, снизу продувается охлажденным воздухом с такой интенсивностью, что частицы продукции приподнимаются над лен-той и омываются со всех сторон. Замораживание происходит быстро, производительность таких установок 2 т/ч и более.

Многоплиточный морозильный аппарат действует по принципу контактного охлаждения. Он состоит из полых плит, помещенных в теплоизолированную камеру. В плиты подается хладагент, имеющий температуру -35 °С. Верхняя плита закреплена неподвижно, остальные могут перемещаться с помощью гидравлического устройства. После установки коробок с замораживаемой продукцией

плиты сдвигают, зазор между ними фиксируют деревянными рейками. Аппарат работает периодически, продолжительность замораживания 2...3 ч, продукт промораживается равномерно.

Замороженные овощи, плоды, ягоды в коробках и пакетах укладывают в коробки из гофрированного картона вместимостью 20 кг и хранят при температуре —18 °С до года. Перевозят замороженную продукцию в авторефрижераторах и хранят в магазинах не более 10 дней в холодильниках или низкотемпературных прилавках при тем-пературеневыше-12 °С.

3. Производство крахмала — один из старейших видов переработки картофеля. Это объясняется выгодностью производства и большой потребностью в крахмале.

Современное картофелекрахмальное предприятие — сложный производственный комплекс. В него входят службы заготовки, хранения, отделения подготовки и переработки сырья, сушки, упаковывания и хранения крахмала, утилизации отходов, участки водо- и пароснабжения, оборотного водоиспользования, водоочистные устройства и др. Задача производства — переработка картофеля в крахмал с максимальным извлечением и полной утилизацией всех составных частей с использованием их на кормовые и пищевые цели. Для производства крахмала применяют клубни технического назначения, содержащие повышенное количество крахмала. На лучших предприятиях извлекают до 95 % крахмала. На 1 т сухого крахмала картофеля расходуют 5...5,5 т, потери сухих веществ составляют 1 % массы клубней. На сельскохозяйственных предприятиях используют картофелеперерабатывающий агрегат АПЧ-25С. Он предназначен для переработки клубней в крахмал на заводах малой мощности.

Картофель из хранилища по гидротранспортеру (или из бурта вручную) подается на наклонный винтовой транспортер /. При обильном орошении водой, подаваемой центробежным насосом 2, клубни транспортируются в мойку 8 бильного типа. В мойке с их поверхности удаляется грязь, а также отделяются камни, солома и другие примеси. Затем картофель поступает в картофелетерку 9, гдев зазоре между деревянным прижимом и вращающимся барабаном с пилками истирается в кашку. В поддоне под теркой кашка разбавляется водой, отводимой от центробежной сушилки 12. При помощи четырехплунжерного насоса 10 она подается в первую половину сдвоенной отстойной центрифуги 3 для выделения сока. Сгущенная на центрифуге кашка суспендируется в воде до концентрации 5 % сухих веществ и насосом 10 перекачивается в первую половину сдвоенного ротационного сита 7. На рамах с пробивным ситом происходит первое отмывание крахмала с получением крахмального молочка.

Далее кашка поступает на щеточное сито 4. Там крахмал окончательно отмывается протиранием щетками по сетке с ячейками диаметром 0,355 мм и обильной подаче воды из оросителя. Крупная мезга из щеточного сита поступает в сборник 13, откуда насосом 10 перекачивается в мезговую яму, а крахмальное молоко от ротационного и щеточного сит самотеком поступает во вторую половину сдвоенной центрифуги для отделения соковой воды. Отходящая от центрифуги смесь сгущенного крахмала и мелкой мезги суспендируется в воде с получением крахмального молока с концентрацией сухих веществ 3...4 %. Насосом 10 смесь перекачивается на ротационное сито 5 первого рафинирования. На нем установлены рамки с ситом № 61.

Далее крахмальное молоко самотеком поступает во вторую половину сдвоенного ротационного сита 6, где расположены рамки с ситом № 67. Там происходит второе рафинирование. Мелкая мезга, отделенная на ситах, направляется в сборник, очищенный крахмал в виде молочка самотеком поступает в сборник, расположенный возле агрегата. Двухплунжерным насосом 11 молочко из сборника подается в чан, а из него самотеком поступает в центробежную сушилку 12. Центробежная сушилка входит в комплект с агрегатом АПЧ-25С. На предприятиях крахмало-паточного производства ее применяют самостоятельно.

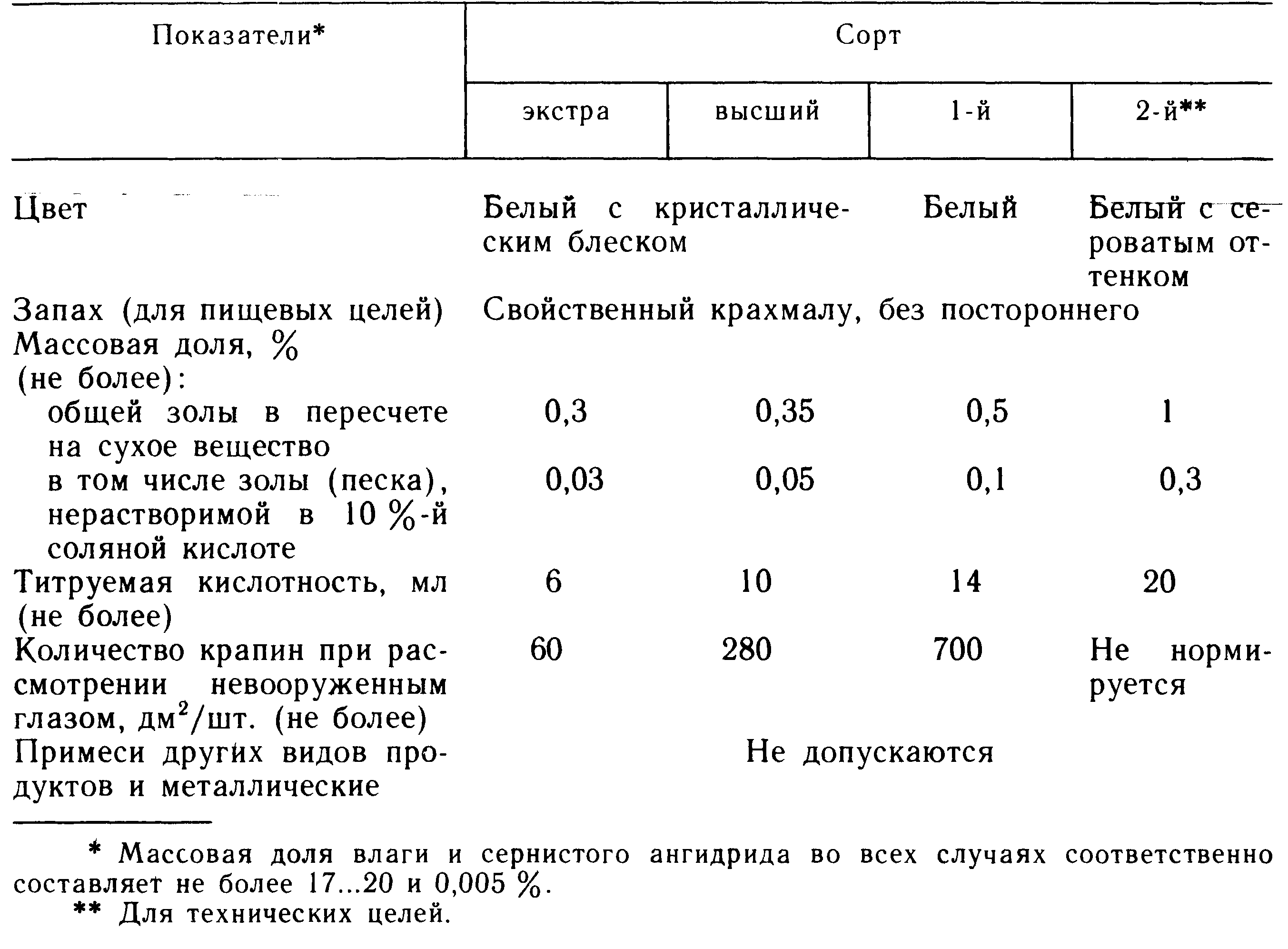

В отстойно-фильтрующей центрифуге крахмал обезвоживается до влажности 38...40 %. Промывную воду от нее насосом подают на разбавление кашки после терки. Окончательно крахмал сушат в центробежно-сушильном барабане и вертикальной трубе (горячим воздухом). Воздух (100...120 °С), засасываемый из калорифера, перемешивается с крахмалом и направляется в сушильную трубу. По пути крахмал высушивается до влажности 20 %. В циклоне смесь разделяется на сухой крахмал и отработанный воздух, который удаляется в атмосферу. Осажденный крахмал поступает в приемный бункер. При переработке крахмала на агрегате АПЧ-25С качество готового продукта соответствует требованиям стандарта, таблица.

Крахмал упаковывают в двойные мешки (внутренний — новый, тканевый), многослойные бумажные или пленочный мешок-вкладыш. После заполнения бумажных мешков два внутренних слоя закрывают, два внешних зашивают машинным или ручным способом, заклеивают крахмальным клейстером либо завязывают шпагатом. Пленочные мешки-вкладыши закрывают сваркой, заклеивают полиэтиленовой лентой или зашивают машинным либо ручным способом, тканевые — зашивают хлопчатобумажными, льняными, капроновыми нитками или завязывают шпагатом. Масса нетто крахмала в мешке не более 50 кг.

Упаковывают крахмал и в мягкие контейнеры МКР-1,0С одноразового или МКО-1,0С многоразового использования с полиэтиленовым вкладышем. Масса нетто продукта в контейнере не более 1 т. Фасуют в пакеты из бумаги, полиэтилен-целлофановой или полиэтиленовой пленки вместимостью 250... 1000 г.

Крахмал хранят в упакованном виде в хорошо проветриваемых складах без постороннего запаха с относительной влажностью воздуха 75 %, не зараженных вредителями хлебных запасов. Тару укладывают на деревянные стеллажи. При хранении крахмала более 10 сут стеллажи покрывают брезентом или другими средствами, закрывая по бокам первый ряд мешков или ящиков.

Выход крахмала при получении его из картофеля зависит от крахмалистости клубней. По стандарту массовая доля крахмала в картофеле, предназначенном для переработки, в зависимости от зоны возделывания составляет 13... 15 %. Кроме того, стандартом установлены требования к внешнему виду продукции, форме, размеру, содержанию клубней с повреждениями механическими и сельскохозяйственными вредителями, пораженных болезнями. Остаточное количество пестицидов не должно превышать максимально допустимых уровней, содержание нитратов — утвержденных норм.

В лаборатории картофелекрахмального предприятия проводят входной контроль продукции. По средней пробе определяют регламентируемые стандартом показатели качества, устанавливают массовую долю крахмала, применяя весы Парова (любой марки), фотоэлектроколориметр или сахариметр-поляриметр. Сотрудники лаборатории следят за технологическим процессом производства крахмала и определяют качество готовой продукции (выходной контроль).

Литература:

1.Манжесов В.И., Попов И.А., Щедрин Д.С. Технология хранения растениеводческой продукции: учебное пособие. - Воронеж: ФГОУ ВПО ВГАУ, 2009. - 249 с.

2.Вобликов Е.М. Технология элеваторной промышленности.- Санкт-Петербург: Лань, 2010. — 384 с.

3.Трисвятский Л.А., Лесик Г.В., Кудрина В.Н. Хранение и технология сельскохозяйственной продукции. - М.: Агропромиздат,1991. -415с.

4.Личко Н.М. Стандартизация и подтверждение соответствия сельскохозяйственной продукции.-М.: ДеЛи плюс, 2013.- 512с.

Дата добавления: 2017-02-20; просмотров: 1476;