Лекция 23: Переработка картофеля, овощей и плодов и ягод

План

1.Требование к качеству сырья. Характеристика технической базы.

2.Соление, квашение

3.Маринование плодоовощной продукции. Хранение продукции

1.Сырье его подготовка. Показатели качества сырья, предназначенного для переработки, отличаются от показателей качества плодов и овощей для потребления в свежем виде. Это относится в первую очередь к привлекательности внешнего вида и степени механической поврежденности. Плоды и овощи для реализации в свежем виде должны быть привлекательными по форме, выравненности размеров, окраске и по возможности не должны иметь механичес-

ких повреждений. При производстве таких массовых продуктов переработки, как соки, пюреобразные продукты, желированные изделия, требования к указанным показателям гораздо менее существенны. По той же причине для продукции на переработку широко

используют механизированные способы уборки, например стряхивание семечковых и косточковых плодов вибрирующими установками, в то время как для потребления в свежем виде и хранения предпочтительна ручная уборка.

Важное значение имеет срок между уборкой продукции и ее переработкой — он должен быть по возможности более коротким. С каждым часом хранения на сырьевых площадках и транспортирования товарное качество и пищевая ценность продукции очень быст-

ро ухудшаются. Установлены предельные сроки хранения плодоовощной продукции: для земляники, малины, ежевики 8 ч, абрикосов и вишни 12 ч, для других плодов и овощей 1...2 сут. Если консервное предприятие располагает холодильными хранилищами, сырье

можно хранить в течение более продолжительного времени.

Требования, предъявляемые к показателям качества сырья, зависят и от вида переработки. При производстве гомогенизированных томатопродуктов необходимы высокое содержание сухих веществ в плодах и малое количество отходов на вытерки, при цель-

ноплодном консервировании томатов важно, чтобы плоды были достаточно прочны и не деформировались при тепловых обработках. При производстве компотов необходимы выравненность экземпляров продукции по размеру и интенсивная привлекательная

окраска. При консервировании сахаром желательно, чтобы в сырье

содержание его было высоким. При выработке соков желательно гармоничное соотношение сахаров и кислот в сырье. При производстве джема, повидла, мармелада, желе, конфитюра в сырье должно содержаться не менее 1 % пектиновых веществ и такое же количество кислот. Огурцы для соления должны иметь малую семенную

камеру, плотную мякоть, негрубую кожицу.

Важная операция подготовки сырья к переработке на такие виды продукции, как компоты, маринады, натуральные консервы, соленые огурцы и томаты, — калибровка, т. е. разделение партий сырья на выравненные по размеру и степени зрелости образцы. Калибровку выполняют вручную (на глаз, с использованием шаблонов) или

на специальных установках. Одновременно с калибровкой или до нее выполняют сортировку-инспектирование продукции, т.е. отделение непригодных для

переработки экземпляров, Б сильной степени поврежденных механически, пораженных болезнями, вредителями. Чаще всего сортировку выполняют вручную работники, располагающиеся по обе стороны инспекционного транспортера,

Мойка — обязательная операция при подготовке плодов и овощей к переработке (кроме квашения капусты, при котором ограничиваются зачисткой кочанов добела). Вода должна удовлетворять требованиям, предъявляемым к питьевой воде. При производстве

зеленого горошка желательно, чтобы она была «мягкой», так как

при большом количестве в воде кальция он образует с пектиновыми

веществами нерастворимые комплексы и консервированный продукт становится грубым по консистенции. Наоборот, при солении и консервировании огурцов и томатов предпочтительнее «жесткая» вода, благодаря чему мякоть плодов становится плотнее. Для мойки созданы специальные машины, наибольшее применение получили универсальные моечные машины Т1-КУМ-III вентиляторного принципа для легкоповреждаемых плодов и овощей. Для корнеплодов, клубней используют лопастные и барабанные моечные маши-

ны.

Если это предусмотрено технологическим процессом, после мойки следуют операции очистки и измельчения сырья. Очистку выполняют на специальных машинах с последующей доочисткой вручную. Кроме механической чистки на абразивных поверхностях моечных машин применяют химические и термические способы

очистки. Например, персики 20...30 с обрабатывают в кипящем 2...3%-ном растворе едкой щелочи, затем тщательно промывают.

Так же можно очистить морковь, свеклу, картофель. Сухие чешуи лука удаляют, поместив луковицы на несколько секунд в камеру с температурой около 1000 градус С. Томаты на короткое время погружают в переохлажденный раствор, несколько слоев клеток под кожицей замерзают, и после оттаивания она легко отделяется. Измельчают

сырье на специальных установках.

Бланширование (от фр. blanchir — мыть, белить) — кратковременная обработка плодов и овощей кипящей водой или паром —чрезвычайно важная операция подготовки сырья, применяемая при переработке почти всех плодов и овощей. При бланшировании

инактивируются окислительные ферменты, поэтому консервы не темнеют на воздухе от окисления полифенолов, в меньшей степени разрушаются витамины. Продукт полусваривается и становится меньше по объему вследствие удаления воздуха из тканей. Проницаемость кожицы и тканей увеличивается, облегчаются пропитывание сиропами и заливками, высушивание. Обсемененность поверхности плодов и овощей микрофлорой резко снижается. Однако при этом теряется значительная часть углеводов и других водорастворимых веществ, при обработке в воде — до 20 %. Воду после бланши-

рования рекомендуется использовать для приготовления сиропов.

Предпочитают бланширование паром, при этом потери водорастворимых веществ значительно ниже. Режим бланширования указан в технологических инструкциях по каждому виду сырья.

Для фасовки консервов чаще всего используют жестяные банки и стеклянные банки и баллоны различной вместимости, диаметр горла баллонов составляет 82 мм. Для соков используют узкогорлые бутылки. Жесть покрывают кислотоупорным лаком, чтобы предотвратить переход металлов в консервы. Стекло устойчиво к агрессивным, в том числе кислым, средам, но оно тяжелее жести, медленнее прогревается и отличается хрупкостью. Применяют несколько методов укупорки консервов в стеклотаре. Наиболее распространен метод СКО (стеклянная консервная обжимная). Консервы герметизируют лакированной жестяной крышкой с уплотнительным резиновым кольцом на закаточ-

ной машине. Для укупорки соков и подобных продуктов в бутылках применяют метод СКК (стеклянная консервная корончатая) — металлическую крышку с уплотнительной пробковой или резиновой прокладкой насаживают на горловину обжимным

патроном. Производителен метод СКН (стеклянная консервная нажимная) — металлическая крышка с резиновым уплотнителем герметизируется нажимной установкой с одновременным вакуумированием. Для пастеризованных консервов применяют метод

СКВ (стеклянная консервная винтовая) — металлическую крышку с уплотнителем навинчивают на горловину банки с винтовыми выступами.

Для фасовки соков, пюре и паст используют алюминиевые или изготовленные из нержавеющей стали тубы с лакированной внутренней поверхностью вместимостью 200 мл. Все шире при фасовке консервов применяют полимерные материалы, укупориваемые на автоматизированных поточных линиях, при этом обеспечиваются высокий уровень чистоты и удобство при реализации.

Учет консервов ведут в специальных массовых или объемных единицах — учетных или условных банках (уб). За 1 уб принята вместимость жестяной банки № 8 (353 мл). Для большей части продуктов переработки плодов и овощей за 1 уб принята масса 400 г. Про-

изводительность консервных заводов выражают в тысячах уб (туб) или миллионах (муб) условных банок. В последнее время переходят на учет консервов в тоннах.

2.Методы переработки овощей и плодов разнообразны. В зависимости от способов воздействия на сырье и происходящих в нем процессов их разделяют на следующие группы:

-физические – термостерилизация (при производстве консервов в герметически укупоренной таре), сушка, замораживание, консервирование плодов сахаром

- биохимические (микробиологические) – квашение и соление овощей, мочение плодов и ягод, производство столовых вин

- химические– консервирование веществами антисептического действия: сернистой (сульфитация), сорбиновой, уксусной (маринование) кислотами и другими консервантами

-механические— например, производство крахмала из картофеля.

Общая характеристика микробиологических методов консервирования. Эти методы консервирования плодов и овощей основаны на образовании естественных консервантов —молочной кислоты и спирта, накапливающихся в результате сбраживания сахаров молочнокислыми бактериями или дрожжами.

Интенсивность молочнокислого брожения и количество накопившейся молочной кислоты зависят от нескольких условий: наличия молочнокислых бактерий, содержания сахаров и других химических веществ в сырье, добавления пряноароматических растений, анаэробных условий, температуры.

Благодаря накоплению молочной кислоты приостанавливается развитие других микроорганизмов, а затем и самих молочнокислых бактерий. Разные виды микроорганизмов выдерживают накопление кислот до следующего значения рН: гнилостные — 4,4...5,0, маслянокислые — 4,5, кишечная палочка — 5,0—5,5, молочнокис-лые — 3,0...4,4, дрожжи — 2,5..,3,0, плесени — 1,2...3,0. Только дрожжи и плесени могут развиваться в кислых средах, но их жизнедеятельность ограничивают созданием анаэробных условий и добавлением поваренной соли. Количество накопившейся молочной кислоты (0,7...2,5 %) обусловлено наличием и активностью рас молочнокислых бактерий. На качество готовой продукции влияет добавление при квашении, солении и мочении пряных и вкусоароматических растений. С ними привносятся антибиотические вещества, задерживающие развитие посторонней микрофлоры, например гнилостной, а также создаются специфические оттенки вкуса и аромата, обусловливающие диетическую, а часто и лечебную ценность продукции.

Температура — важный фактор, регулирующий микробиологические процессы при приготовлении и хранении солено-квашеной продукции. Оптимальные температуры развития разных микроорганизмов различны. Наиболее интенсивно молочнокислое броже

ние протекает при температуре 30...35 °C. Но при такой температуре

успешно развиваются маслянокислые бактерии и кишечная палочка, поэтому брожение проводят при температуре не выше 22...24 °С. Следует учитывать, что в крупных емкостях для квашения и соления температура выше, чем в окружающем помещении, из-за теп-

лоты, выделяемой при микробиологических процессах. Молочнокислое брожение не полностью приостанавливается даже при температуре 5 °С, когда развитие других микроорганизмов подавлено.

О0птимальная температура хранения солено-квашеной продукции 0 °С.

Квашение капусты. Для квашения пригодна капуста позднеспелых сортов с высоким содержанием сахара (4...5 %) и с белыми негрубыми листьями. Лучшие из российских сортов: Московская поздняя 15, Белорусская 455, Слава 1305. Капусту ранних сортов с

низким содержанием сахара квасить не рекомендуется. Подготовка капусты к квашению заключается в удалении поврежденных и пораженных болезнями листьев. Не следует хранить капусту до квашения дольше 2...3 сут, так как длительная выдержка, особенно при повышенной температуре, приводит к ухудшению качества сырья.

При небольших объемах производства в качестве тары для квашения используют бочки из дуба, бука, осины, липы (но не хвойных пород) вместимостью 100...300 л. Новые бочки замачивают, окуривают сернистым ангидридом, затем парафинируют или применяют

сварные вкладыши из полиэтиленовой пленки толщиной

150...200 мкм. При фасовке квашеной капусты для кратковременного хранения и розничной торговли используют стеклянные банки на 1...3 л и полиэтиленовые пакеты.

На крупных предприятиях для квашения капусты используют деревянные дошники вместимостью 10...20 т или железобетонные чаны вместимостью до 50 т. Обычно они опущены в подвальное охлаждаемое помещение. Эти емкости замачивают и тщательно промывают, окуривают сернистым ангидридом. Затем внутреннюю поверхность высушивают и прогревают паяльной лампой, широкой кистью наносят расплавленный парафин или смолку из канифоли и парафина и заглаживают нанесенный слой горячим утюгом, обернутым несколькими слоями марли — поверхность должна быть

гладкой, без трещин и выступов.

Используют и бездошниковый способ квашения капусты в типовых контейнерах с герметичным полиэтиленовым вкладышем с последующей вакуумизацией. Объем вкладыша должен быть примерно вдвое больше объема контейнера, так как после вакуумизации нашинкованная капуста существенно уплотняется. Преимущества этого способа: полная механизация погрузо-разгрузочных работ, использование для размещения продукции типовых холодильных камер, возможность проведения технологического процесса круглый год, удобство реализации продукции и, самое главное, высокое ее качество. Эта технология изложена в специальных инструкциях.

Первый технологический процесс — шинкование капусты. При удалении кочерыги с грубыми одревесневшими тканями вокруг нее теряется значительная часть массы кочана, наиболее богатая сахарами и витамином С. Поэтому кочерыгу не удаляют, а рассекают

вдоль на 8 частей, чтобы частицы грубых тканей после шинкования были невелики. Капусту шинкуют на шинковальных машинах в мелкую стружку с поперечными размерами 3...5 мм. В домашних заготовках вместо шинкования можно применить рубку капусты вручную ножами. Одновременно моют и чистят морковь, которую измельчают на тех же шинковальных машинах. Яблоки, сладкий перец, клюкву тщательно моют. Лавровый лист, тмин, кориандр (любительские рецепты) должны быть чистыми.

Подготовленные компоненты тщательно перемешивают в установленных пропорциях. Чаше всего к капусте добавляют 3 % моркови и 1,8...2,0 % соли, но долю моркови можно увеличить в 2...3 раза. Можно добавлять в капусту яблоки кисло-сладких сортов

(8 %), или сладкий перец (10 %), или клюкву (3 %). Семена тмина и

другие пряные добавки (до 0,1 %) вносят в марлевых мешочках - квашеная капуста приобретает специфический аромат, но добавки в продукт не попадают. Дно, а затем и стенки емкостей для квашения капусты выстилают промытыми капустными листьями, вносят перемешанные компоненты и трамбуют, чтобы как можно быстрее появился сок и создались анаэробные условия. В небольших емкостях используют деревянные трамбовки - брусы, вдошниках и чанах — винтовые гнеты.

Дошник наполняют продуктом на 0,5 м выше краев конусом, укрывают капусту листьями или марлей, накладывают подгнетный круг и постепенно увеличивая давление винтовым гнетом, добиваются быстрого появления сока. Сок должен достигать половины толщи-

ны подгнетного круга, но не вытекать из дошника.

Молочнокислое брожение в анаэробных условиях начинается, как только капуста покроется соком. Рассол сначала прозрачен, затем мутнеет из-за отмирания вследствие повышения кислотности размножившихся бактерий. На поверхности появляются пузырьки газов, образуется снежно-белая пена. Медленно начавшись, броже-

ние интенсифицируется. Во время брожения регулярно следят за уровнем рассола, определяют в лаборатории его кислотность, удаляют пену, не допуская образования плесени. Если необходимо, протыкают массу заостренным деревянным шестом для удаления газов. В зависимости от температуры брожение длится 8...30 дней,

наиболее благоприятен температурный режим в пределах 15...20 °С, брожение при этом проходит за 8...12 дней. Хорошие результаты дает использование чистых культур молочнокислых бактерий, выпускаемых специальными лабораториями; 0,5 л готовой закваски, разведенной в холодной воде, достаточно на 5т продукции. По окончании брожения температуру снижают до 0 °С и в таких условиях хранят продукцию до реализации.

При подготовке капусты для квашения отходы на зачистку не должны превышать 8 %, потери при брожении — 12 %, По распространенной рецептуре для получения 1 т квашеной капусты расходуют, кг: шинкованной капусты 1089, моркови 30, соли 17. В квашеной капусте I сорта содержание поваренной соли должно составлять 1,2...2,0 %, молочной кислоты — 0,7...1,5 %, II сорта — соответственно 2,5 и 2 %.

При неправильной технологии квашения и хранения капуста может испортиться. Чаще всего ее консистенция размягчается вследствие слишком высокой температуры при брожении. Кроме того, в этих условиях возможно развитие посторонних микробиоло-

гических процессов с искажением вкуса и аромата, ослизнением и гнилостным разложением продукции. В верхнем слое продукции может образоваться плесень или произойти потемнение, особенно если он не был покрыт рассолом. Иногда верхний слой буреет из-за размножения микроорганизмов, содержащих красный пигмент.

Для приготовления капусты провансаль заквашивают цельные кочаны или половинки, переслаивая их шинкованной капустой.

Таким образом, заквашенную капусту нарезают крупными долями, добавляют сладкую маринадную заливку, растительное масло, маринованные плоды и ягоды, немного горчицы в порошке.

Хранят квашеную капусту при температуре - 1...+ 4С и относительной влажности воздуха 85...95 %. Срок хранения не более 8 мес. Допускается кратковременное хранение квашеной капусты при температуре не выше 10 °С. Во время хранения продолжают наблюдения за продукцией, следят за чистотой.

Для органолептических и физико-химических испытаний из разных слоев отобранных упаковочных единиц берут пробу. Общая масса ее для резаной капусты составляет 1 кг, остальных овощей, плодов и ягод - 1 кг и рассола 0,5 дм*. При температуре 2...10 °С пробу хранят не более 1 сут, при температуре 0...2 °С - 5 сут.

Соление огурцов. Для соления используют огурцы, выращенные

в открытом грунте (не в парниках и теплицах), с плотной мякотью, негрубой кожицей, малой семенной камерой, темно-зеленой окраски. Желательное содержание Сахаров не менее 2 %. Рекомендуемые сорта; Вязниковский 37, Урожайный 86, Конкурент.

Партии огурцов сортируют по качеству и калибруют по размеру с различием по длине зеленцов 2 см. Срок хранения огурцов от уборки до соления не должен превышать суток.

Основная тара для соления огурцов — бочки. Можно использовать бочки-сухотарки, железобетонные чаны небольшой вместимости с вкладышами из полиэтиленовой пленки. Кроме того, для соления и реализации подходят стеклянные банки и пакеты из поли-

этиленовой пленки. Дальнейшие операции технологического процесса: мойка, подготовка пряностей и рассола, наполнение тары огурцами и пряностями, заливка рассолом, контроль и регулирование режима соления и хранения. Мойку проводят в вентиляторных моечных машинах. Загрязненные плоды отмачивают несколько часов в ванне с водой. Одновременно промывают листья пряных растений, корень хрена и зубки чеснока очищают и измельчают. Рассол готовят за сутки до заливки. Вода должна отвечать требо-

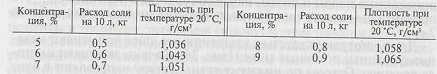

ваниям, предъявляемым к питьевой. Желательно использовать жесткую воду, тогда соленые огурцы будут более плотными и хрустящими. Сначала готовят маточный рассол, фильтруют его и разбавляют водой до необходимой концентрации, таблица.

Концентрацию рассола контролируют ареометром.

Для соления мелких огурцов длиной до 7 см с последующим хранением в холодильнике или леднике при температуре О °С используют 5...6 %-ный рассол, для крупных огурцов длиной до 12см с дальнейшим хранением в подвале при положительной температуре — 7...9 %-ный.

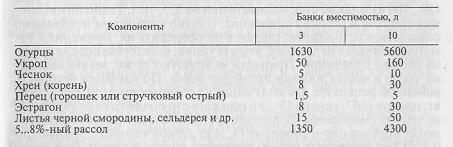

Подготовленные огурцы и специи укладывают в бочки. Наиболее распространенная рецептура добавления пряностей, % от массы огурцов: укроп — 3, хрен (корень) — 0,5, чеснок — 0,3, перец стручковый горький свежий —0,1, эстрагон— 0,5, листья петрушки и

сельдерея — 0,5, листья черной смородины — 1,0, листья остальных пряных растений — 0,2. Укроп, листья эстрагона, петрушки, сельдерея, иногда мяты и других пряных растений придают готовому продукту специфический аромат. Дубильные вещества листьев черной смородины, вишни, дуба взаимодействуют с пектиновыми веществами огурцов, что обусловливает уплотнение консистенции и делает плоды хрустящими. Чеснок, перец, хрен, богатые антибиотическими веществами, препятствуют развитию посторонней микрофлоры, особенно гнилостной, улучшают аромат и вкус готового продукта.

Пряности делят на три части: первую кладут на дно бочки, вторую — после заполнения ее наполовину, третью — сверху под укупорочное дно. Затем бочки через шпунтовое отверстие заливают рассолом, но не укупоривают их, пока не начнется брожение и не

накопится 0,3...0,4 % молочной кислоты. При высокой температуре в сезон соления это происходит через 1...2 сут. После этого шпунтовое отверстие укупоривают деревянными пробками с прокладкой из чистого полотна или марли, маркируют согласно требованиям

стандарта и отправляют на хранение.

По наиболее распространенной рецептуре на 1 т соленой продукции расходуют, кг: огурцов 1042, укропа 30, хрена 5, чеснока 4, свежего стручкового перца 1,5, листьев черной смородины, эстрагона, сельдерея и других пряных растений 15...17.

При солении огурцов в стеклотаре пряности укладывают двумя порциями: на дно и сверху, таблица.

Банки герметично укупоривают через 6... 12 сут после начала брожения.

Качество соленых огурцов во многом зависит от условий их хранения. Микробиологические процессы при хранении замедляются, но не прекращаются. Продолжается накопление молочной кислоты, сахара расходуются на брожение. Очень важно, чтобы эти процессы продолжались как можно медленнее. Для этого необходимы

температура около 0 °С и анаэробные условия, тогда качество продукции будет высоким, соленые огурцы не перекиснут, консистенция мякоти плодов будет хрустящей, без пустот, рассол помутнеет слегка. При слишком высокой температуре брожения (около 25 °С)

и последующего хранения (5... 10 °С) огурцы перекисают, размягчаются, образуются пустоты, рассол мутнеет в сильной степени, а иногда и ослизняется.

Соленые огурцы рекомендуется хранить в холодильниках и ледниках. Бочки со шпунтовым отверстием в клепке укладывают лежа, со шпунтовым отверстием в укупорочном дне устанавливают стоя, прокладывая между ними деревянные рейки. В соответствии с прочностью бочек и размерами камер устраивают 3...6 ярусов по

высоте. Соленые огурцы можно хранить и в ледниках, в которых бочки переслаивают дробленым льдом. Хранить соленые огурцы в неохлаждаемых складах можно в течение ограниченного срока. Нормативы соленых огурцов I сорта: содержание соли в рассоле

3...5 %, молочной кислоты 0,6...1,2 , количество огурцов с пустотами не более 6 %. Рассол может быть мутноватым, но без ослизнения посторонних привкусов, горечи, плесенного запаха.

Соление томатов. Для соления рекомендуется использовать малокамерные плоды с плотной упругой мякотью, лучше бурой или розовой степени зрелости, так как они характеризуются более высокой механической прочностью, чем красные. Годятся многие сорта, лучшие — Новинка Приднестровья, Подарок. Томаты следует солить сразу после сбора, не оставляя на сырьевой площадке дольше суток. Плоды сортируют по качеству, разделяют на однородные партии по степени зрелости и размеру. Лучшие соленые томаты получаются из розовых плотных плодов, пользуются спросом и бланжевые соленые томаты. Зеленые плоды грубы, красные при солении деформируются, многие лопаются.

Для соления томатов используют бочки небольшой вместимости

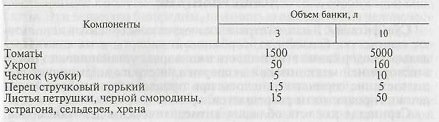

(50... 100 л), а также стеклянные банки на 3,5, 10 л. Технология соления томатов и огурцов одинакова. Однако с томатами необходимо обращаться осторожнее, стараясь не повредить их. Брожение у томатов протекает медленнее, чем у огурцов, вследствие содержания в их составе соланинов. Пряности используют те же, но уменьшают

их число и норму добавки примерно вдвое. По наиболее распространенной рецептуре для получения 1 т соленых томатов расходуют, кг: плодов 1067, укропа 15...20, горького стручкового перца 1, листьев черной смородины 10, листьев хрена 5. Готовят также томаты соленые спецпосола чесноковые (3...4 кг зубков чеснока), пряные (по

0,1 ...0,3 кг душистого перца, лаврового листа, корицы). При солении в бочках и последующем хранении в холодильниках для томатов красной степени зрелости применяют 8%-ный рассол, бланжевой и розовой зрелости — 7%-ный. Если соленые томаты собираются хранить в подвалах, концентрацию рассола увеличивают на 1 %.

Для мелких плодов концентрацию рассола уменьшают, для крупных — увеличивают. Норма закладки компонентов при солении томатов в стеклотаре приведена в таблице.

При солении томатов в банках нужно выбирать сорта с прочными плодами.

В соленых томатах I сорта должно содержаться З...6% соли, 1... 1,5 % молочной кислоты. При большем содержании соли и кислоты продукцию относят ко II сорту. Соленые томаты должны быть цельными, для красных допускается небольшое количество морщи

нистых и деформированных плодов. Рассол должен иметь приятный специфический вкус и аромат, он может быть слегка мутноватым.

Продолжительность брожения томатов в рассоле и в собственном соку в неохлаждаемых складах 25...30 сут, в охлаждаемых - 50 сут.

Естественная убыль при брожении не более 6,3 % массы свежих томатов. Качество соленых томатов оценивают по органолептическим и физико-химическим показателям (табл. 35), используя ГОСТ 7181.

Хранят соленые томаты при температуре - 1...+ 4 °С и относительной влажности воздуха 85...95 %. Срок хранения не более 8 мес. Иногда готовую продукцию хранят при температуре не выше 10 градусов С.

3. Маринование. Так называют консервирование овощей, плодов, грибов и других продуктов уксусной кислотой. Продукты, приготовленные таким способом, различают в зависимости от массовой доли уксусной кислоты (%): слабокислые пастеризованные — 0,4. ..0,6; кислые пастеризованные — 0,61...0,9; острые непастеризованные — более 0,9 (чаще 1,2... 1,9). Массовая доля сахара в готовых овощных маринадах достигает 1 ...3,4 %,в плодово-ягодных 10 (в слабокислых) и 15 % (в кислых). Маринован ние — типичный пример ацидоанабиоза.

К распространенным слабокислым пастеризованным маринадам относятся консервированные огурцы и томаты. Маринуют также патиссоны, цветную капусту, фасоль (стручками), свеклу, чеснок, лук, перец, баклажаны. Из плодов и ягод для приготовления маринадов используют яблоки мелкоплодных сортов, груши осенних и зимних сортов, темноокрашенные плоды вишни, черешни, сливы, кизила, виноград столовых сортов, смородину (черную, белую, красную), мелкоплодный крыжовник.

Необходимая составная часть всех маринадов — пряности. Их включают в продукты в небольших количествах (% массы получаемого продукта): корицы 0,03; перца горького 0,01; лаврового листа 0,04. Пряности вводят в маринадную заливку в виде фильтрованных вытяжек. В овощные маринады добавляют соль — 1,5...2 %.

Маринуют не только свежие, но и соленые овощи. Для удаления избытка соли их вымачивают 8...24 ч. Лук и цветную капусту дополнительно бланшируют. Маринадную заливку со всеми компонентами, кроме пряностей, кипятят в котлах 10...15 мин, затем вносят вытяжки пряностей и уксусную кислоту. Подготовленное сырье помещают в стеклянные банки или бочки, заливают маринадом и герметизируют, так как концентрации уксусной кислоты в маринадах обычно недостаточно для полного подавления микрофлоры. В связи с этим многие маринованные продукты пастеризуют. Хранят пастеризованные маринады при температуре 2...20°С, непастеризованные — при 0...2°С. Для выработки маринадов созданы механизированные линии.

Литература:

1.Манжесов В.И., Попов И.А., Щедрин Д.С. Технология хранения растениеводческой продукции: учебное пособие. - Воронеж: ФГОУ ВПО ВГАУ, 2009. - 249 с.

2.Вобликов Е.М. Технология элеваторной промышленности.- Санкт-Петербург: Лань, 2010. — 384 с.

3.Трисвятский Л.А., Лесик Г.В., Кудрина В.Н. Хранение и технология сельскохозяйственной продукции. - М.: Агропромиздат,1991. -415с.

4.Личко Н.М. Стандартизация и подтверждение соответствия сельскохозяйственной продукции.-М.: ДеЛи плюс, 2013.- 512с.

Дата добавления: 2017-02-20; просмотров: 3008;