Лекция 27: Хранение и переработка сахарной свеклы

План

1.Требование к сахарной свекле

2.Биохимические процессы при хранении.

3.Схема производства сахара, использование отходов

1. Корнеплоды по форме, окраске и массе должны быть типичными для данного сорта (гибрида) сахарной свеклы, а также с удаленными листьями и черешками. По физическому состоянию они должны иметь нормальный тургор.В кондиционной свекле возможно наличие корнеплодов с дефектами, но не выше норм, предусмотренных стандартом. Увядших корнеплодов (с пониженным тургором, с потерей воды более 6%), а также корнеплодов с нарушением естественной твердости и хрупкости, с изгибанием хвостов без отламывания не должно быть более 5%; с сильными механическими повреждениями (со сколами, срезами, обрывами, повреждением животными, сельскохозяйственными вредителями и грызунами на 1/3 корнеплода и более) - 12%. Допускается содержание цветушности корнеплодов(образовавших в первый год жизни цветоносные побеги) для основных зон свеклосеяния не более 1 % и зеленой массы (листьев, черешков, ростков и сорняков) не более 3%.

Сахароносность・ (содержание сахарозы) корнеплодов сахарной свеклы по ГОСТ Р 52647-2006 должна быть не менее 14%, загрязненность (содержание примесей органического и минерального происхождения) - не более 15%. Норма сахаристости корнеплодов сахарной свеклы составляет не менее 12%, норма загрязненности - не более 10%.

Содержание токсичных элементов, пестицидов и радионуклидов в корнеплодах не должно превышать норм, установленных нормативными правовыми актами. Документ, подтверждающий безопасность всего объема сахарной свеклы, поставщик представляет сахарному заводу до доставки сахарной свеклы.

Сахарную свеклу убирают свеклоуборочными комплексами, стараясь избежать механических повреждений корнеплодов. Лучшие результаты получают при применении комплекса БМ-6А РКС-6 (ботвоуборочная машина -|- ротационная корнеуборочная сахарная машина). Травмированность корнеплодов снижается в два-три раза по сравнению с другими комплексами, что способствует повышению сохранности сырья.

По физическому состоянию корни должны иметь нормальный тургор (не потерявшие тургора). Дефектных корней по массе допускают (%, не более): цветушных для Прибалтики и Белоруссии 3, для остальных зон свеклосеяния 1; сильно механически поврежденных 12, подвяленных 5. Содержание зеленой массы не выше 3 %. В партиях свеклы не допускаются корни вялые или подсохшие без восстановления тургора (мумифицированденных и загнивших корней указаны в стандарте. Обязательно устанавливают общую загрязненность и засоренность партии, куда относят землю, ботву, черешки листьев, ростки, сорняки, боковые корешки и хвостики диаметром менее 1 см, прочие органические и минеральные примеси. Для определения общей загрязненности и засоренности свеклы отбирают пробы от каждой десятой (или пятой) партии.

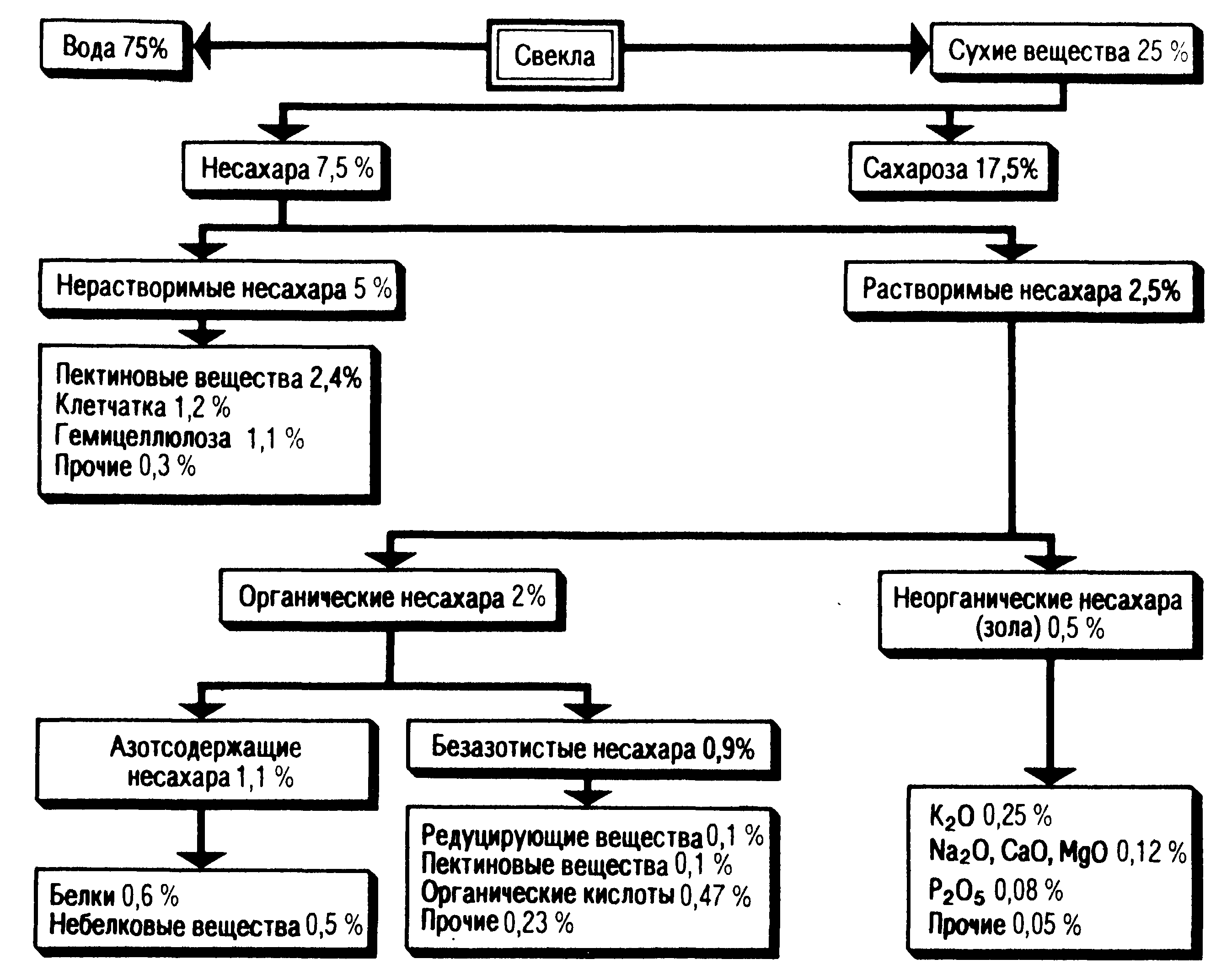

Наряду с приведенными техническими показателями качество корней оценивают по таким важным признакам, как содержание сахара (так называемая дигестия) и масса сухих веществ. Общее количество сухих веществ (СВ) в соке определяют с помощью рефрактометра или ареометра, а сахарозы Сх — поляриметрическим методом и по разности находят количество несахаров (Не):

СВ = Сх + Не, или Не = СВ — Сх.

Качество клеточного сока свеклы и всех промежуточных продуктов свеклосахарного производства характеризуют показателем его доброкачественности Дб (%). Под доброкачественностью понимают содержание в соке сахарозы, отнесенное к массе сухих веществ:

Дб = (Сх . 100)/СЯ.

Например, доброкачественность сока 86 означает, что в 100 частях сухого вещества такого сока содержится 86 частей сахарозы и 14 частей несахаров. У раствора чистой сахарозы, в котором ее содержание равнозначно наличию сухих веществ (Сх=СВ)у доброкачественность 100. Чем больше несахаров в соке, тем ниже его доброкачественность. Показатель доброкачественности сока в зависимости от условий произрастания и хранения сахарной свеклы обычно составляет 80...90.

Самый важный показатель качества сахарной свеклы — базисная сахаристость. Ее определяют как среднее арифметическое при приеме за предшествующие пять лет. Качество свеклы характеризуется также содержанием в ней золы (неорганических несахаров). Чем больше в свекле сахара, тем меньше в ней минеральных веществ. Зола — одна из главных причин потери сахара в патоке. На одну часть золы теряется пять частей сахара. Для определения содержания сахара на заводах установлены автоматические линии производительностью 48 проб в час. Это позволяет в документах на прием свеклы сразу указывать сахаристость партии.

2.

Процессы, происходящие в сахарной свекле, в целом сходны с наблюдаемыми в других корнеплодах. После удаления листьев при уборке пластические вещества в корнеплодах не пополняются. В то же время процессы распада сахара не останавливаются и под влиянием новых условий резко усиливаются. Вместо непрерывного поступления воды в корнеплод наблюдается ее испарение, приводящее к подвяливанию (потере тургора). Это, в свою очередь, приводит к усилению дыхания, к увеличению потерь сахара.

Длительное увядание способствуем возникновению необратимых процессов в клетках и их отмиранию. Величина потери влаги зависит от температуры и относительной влажности атмосферного воздуха, качества укрытия, степени зрелости и размера корнеплодов. Степень подвяливания корнеплодов существенно влияет на величину потерь сахара и устойчивость сахарной свеклы к болезням.

Исключительно важная роль как по биологическому значению, так и по величине вызываемых потерь сахара принадлежит дыханию. На интенсивность дыхания корнеплодов влияют главным образом температура, состав газовой среды в кагате, степень увядания или подмораживания корней, механические повреждения и др.

При повышении температуры хранящейся свеклы на 10 °С потери сахара на дыхание увеличиваются в два с половиной — три раза. Интенсивность дыхания механически поврежденных корнеплодов повышается в два-три раза по сравнению со здоровыми.

На выкопанных корнеплодах много микроорганизмов (грибов, бактерий), которые при благоприятных условиях вызывают различные заболевания свеклы, что также приводит к значительным потерям сахара. Грибные и бактериальные болезни чаще проявляются на механически поврежденных, увядших или оттаявших после замерзания корнеплодах. Здоровые, свежие корнеплоды хорошо хранятся и почти не поражаются микроорганизмами.

Грибные болезни чаще наблюдаются осенью. Этому благоприятствует высокая влажность воздуха при достаточно высокой температуре. Бактериальная микрофлора наиболее активно развивается весной, когда сопротивляемость свеклы после длительного периода хранения ослабевает. Один из наиболее активных и распространенных возбудителей кагатной гнили при хранении свеклы — гриб Botrutis cinerea Pers.. Опасный возбудитель данного заболевания — гриб Phoma betae Frank.Для предупреждения развития микробиологических процессов, а следовательно, снижения потерь сахара при хранении корнеплоды предохраняют от механических повреждений (ранений и боя) и увядания, снижают температуру хранения до оптимальной (1...3°С), своевременно удаляют тепло, накапливающееся в процессе дыхания, проветриванием или активным вентилированием массы корнеплодов, удаляют капельно-жидкую влагу с поверхности корнеплодов, создают щелочную реакцию среды обработкой корней известью, тщательно сортируют свеклу для удаления пораженных или поврежденных корнеплодов из массы здоровых, удаляют примеси (ботву, сорняки и др).

3.Современный свеклосахарный завод перерабатывает в сутки несколько тысяч тонн корнеплодов. Производство сахара из свеклы в своей основе — физико-химический и достаточно сложный процесс. Сахарозу извлекают из клеток диффузией, после чего применяют химические и теплофизические воздействия для отделения сахара от несахаров и превращений его в чистый кристаллический продукт.

Переработку обычно ведут по следующей технологической схеме: подача корнеплодов на завод; мойка; взвешивайие сырья на автоматических весах; измельчение в стружку; получение сока на диффузионных установках; очистка сока; сгущение сока (выпарка); уваривание сиропа до кристаллизации сахара; отделение кристаллов сахара от патоки и пробелка сахара на центрифугах; сушка сахара; упаковывание; сахара в мешки или транспортирование его на склад бестарного хранения.

С кагатного поля, находящегося на территории сахарного завода, а также на автомобилях или по железной дороге свекла поступает в бурачную 1. Она представляет собой один или несколько длинных наземных или углубленных в землю бункеров.

Бурачные разгружают струей воды, выходящей из головки гидранта под давлением. Вода смывает свеклу в желоб гидравлического транспортера 2, по которому корнеплоды поступают на переработку.

Для подачи свеклы с кагатного поля на завод оборудуют разветвленную сеть гидравлических транспортеров. Их устраивают с учетом, рельефа, местности и с уклоном от кагатного поля к заводу. При этом расходуют большое количество воды. Для отделения от свеклы посторонних примесей (соломы, ботвы, камней, песка и др.) на транспортере устанавливают ловушки.

При гидравлическом транспортировании свекла частично отмывается от земли. От земли и других прилипших примесей корнеплоды отмывают в свекломойках, где также обеспечивают окончательное отделение соломы, ботвы, камней и песка.

Для извлечения сахара корнеплоды измельчают в стружку на специальных машинах (свеклорезках) в виде полосок желобчатой формы шириной 4...6 и толщиной 1,2...1,5 мм или прямоугольных пластинок. Диффузия сахарозы происходит полнее и быстрее, если стружка имеет наибольшую поверхность на единицу массы.

Если корни хорошего качества (упругие, с хорошим турго-ром) и свеклорезка правильно установлена, то стружка массой 100 г, уложенная в длину в одну линию, занимает не менее 24 м. При этом не менее 45...50 % стружки должно быть правильной формы, а брака и мезги не более 3%.

Свекловичная стружка поступает на транспортер, подающий ее в диффузионные аппараты непрерывного действия или в диффузионные батареи. Сахар из стружки извлекают горячей водой.

Оболочки клеток корнеплодов проницаемы для сахара и других водорастворимых веществ, однако живая цитоплазма клеток полупроницаема и почти не пропускает сахар и другие растворимые в клеточном соке вещества. Поэтому относительно полное извлечение сахара диффузионным способом возможно только после нагревания стружки до температуры 60 °С, когда происходит процесс коагуляции белков цитоплазмы. Белки превращаются в отдельные сгустки, комочки, между которыми сахар и другие водорастворимые вещества проходят к оболочкам клеток и сквозь них в окружающий раствор.

Коэффициент диффузии растворенного вещества зависит от температуры среды и его молекулярной массы. Чем выше температура среды и меньше молекулярная масса диффундирующего вещества, тем интенсивнее диффузия. Коэффициент диффузии показывает, сколько растворенного вещества диффундирует в единицу времени через единицу площади при разности концентраций, равной единице. Коэффициент диффузии сахарозы, при повышении температуры до 70 °С возрастает в три раза и составляет 1,07 против 0,37 при температуре 20 °С. Количество веществ, перешедших в диффузионный сок (% от их содержания в свекле), составляет: сахарозы 98, белков 30.

Эти величины показывают, что белки, как и другие вещества с высокой молекулярной массой, переходят в диффузионный сок очень медленно и в меньших количествах. Большинство белков при нагревании свертывается и остается в стружке. Значительно медленнее сахарозы диффундируют пектиновые вещества, что положительно сказывается на технологическом процессе, так как переход их в диффузионный сок нежелателен. Переход пектиновых веществ в сок заметно увеличивается при повышении температуры более 80 °С.

Для успешного извлечения сахара и уменьшения перехода несахаров в диффузионный сок диффузию проводят быстро и при слабокислой реакции среды (рН 5...6). В диффузионном соке несахаров на 18...20 % меньше, чем в клеточном соке, то есть доброкачественность диффузионного сока выше, чем клеточного.

Диффузию сока проводят на аппаратах шнекового типа. Стружка поступает в аппарат непрерывно, а навстречу ее движению подают воду, с помощью которой и происходит обессахаривание. Предварительно стружку ошпаривают (нагревают) горячим соком для плазмолиза клеток в специальных ошпаривателях. Нагретая стружка, перемещаемая шнеком с одного конца аппарата в другой, отдает потоку воды сахара и растворимые несахара. По мере движения стружка все более обессахаривается. При выходе из аппарата стружка (называемая жомом) содержит сахара 0,2...0,28 % от массы переработанной свеклы. Диффузионный сок представляет собой мутную, быстро темнеющую на воздухе жидкость. В нем, кроме сахара, присутствуют органические и минеральные несахара. Кроме того, в диффузионном соке во взвешенном состоянии находятся мелкие частицы свекловичной стружки. Сок обладает слабокислой реакцией и способен пениться.

Очистка сока заключается в удалении взвешенных частиц и несахаров. Из диффузионного сока удаляют около 40 % несахаров. Оставшиеся несахара проходят все дальнейшие технологические процессы и скапливаются в патоке — мелассе. Очистка включает следующие операции: дефекацию предварительную и основную, сатурацию первую и вторую, сульфитацию и контрольную фильтрацию сока.

Сок, подогретый до температуры 85...90 °С, дважды обрабатывают известковым молоком. Под действием извести белки и другие вещества, находящиеся в диффузионном соке в виде крупных мицелл, коагулируют.

Кроме того, в процессе дефекации происходят также реакции между несахарами диффузионного сока и ионами Са2+ и ОН-. В присутствии иона кальция осаждаются щавелевая, лимонная и оксикислоты, образуя нерастворимые соли кальция. Наряду с этим известь осаждает фосфорную кислоту и в незначительном количестве серную. Под влиянием гидроксильных ионов (ОН-) происходят реакции осаждения солей алюминия, железа и магния в виде гидроокисей данных металлов.

Продолжительность дефекации при нагревании сока до температуры 80...90 °С составляет 8...10 мин. Ее проводят в специальных аппаратах.

Следующий этап очистки сока — сатурация, которую осуществляют в два приема: сначала первую и после отделения осадка — вторую. Основная цель процесса состоит в том, чтобы, насыщая сок диоксидом углерода, вызвать выпадение извести в осадок в виде углекислого кальция (СаСОз). Образующийся в аппаратах — сатураторах мел обладает очень тонкой структурой и активно поглощает различные органические вещества,

ном осаждении и удалении извести и солей кальция, которые могут вызвать затруднения при уваривании сока.

На второй сатурации сок обрабатывают диоксидом углерода щелочности рН 8,8...9. В результате в нем остается минимальное количество кальциевых солей и уменьшается отложение накипи на выпарке. После второй сатурации сок снова поступает на фильтрацию.

Фильтрацию ведут на фильтрах-прессах или вакуум-фильтрах. В результате образуются два продукта: более очищенный сок и фильтрцрессная грязь — отход сахарного производства.

Для обесцвечивания и уменьшения вязкости сок, полученный после фильтрации, сульфитируют (обрабатывают сернистым газом). При пропускании последнего в соке образуется сернистая кислота — довольно сильный восстановитель. Реагируя с водой, она частично переходит в серную кислоту. Освобождающийся при этом водород восстанавливает органически окрашенные вещества, превращая их в бесцветные соединения. Кроме того, сульфитация снижает щелочность сока, способствует уменьшению вязкости сиропа, что облегчает кристаллизацию и отделение кристаллов сахара.

Сульфитируют сок в специальных аппаратах — сульфитаторах. Сок в них поступает сверху, разбрызгиваясь в виде дождя, падает вниз и обрабатывается сернистым газом.

Доброкачественность сока после второй сатурации и фильтрации составляет 91...93 с содержанием сухих веществ 14... 16 %, в том числе сахарозы 13...14 %. Следующая задача состоит в том, чтобы кристаллизацией получить из сока сахар. С этой целью из сока в два приема удаляют воду. Сначала сок выпаривают на выпарных аппаратах до содержания сухих веществ в сиропе 65...70 %. Затем продукт дополнительно очищают и уваривают в вакуум-аппаратах до содержания сухих веществ 92...93 %.

При дальнейшем выпаривании воды из сиропа раствор перенасыщается и в нем начинают образовываться кристаллы сахара. В результате такого уваривания сиропа получают продукт — первый утфель. Он представляет собой густую

вязкую массу, состоящую из кристаллов сахара и межкристальной жидкости с содержанием сухих веществ 92...93 %. Для предотвращения карамелизации сахара, что может наблюдаться при температуре кипения утфеля (120°С) при нормальном атмосферном давлении, сироп уваривают в вакууме. При этом температура кипения не должна превышать 80 °С.

Для образования или заводки кристаллов в вакуум-аппарат добавляют небольшое количество (50... 100 г) сахарной пудры, способствующей быстрому образованию центров кристаллизации. Затем продукт направляют в центрифуги для отделения кристаллов сахара от патоки. Получаемую жидкость называют зеленой патокой.

Оставшиеся на сетчатой поверхности барабана кристаллы сахара пробеливают горячей водой и паром, при этом часть кристаллов сахара растворяется. Полученный раствор, состоящий из воды, остатка патоки и растворенного сахара, называют белой патокой. Ее подают в вакуум-аппараты в конце уваривания первого утфеля. Выгружаемый из центрифуги белый сахар влажностью 0,5...0,6 % и температурой 70...75 °С попадает в сушильное отделение. В барабанной сушилке его подсушивают до стандартной влажности (0,1...0,15 %) благодаря остаточному теплу самого сахара, просеивают на ситах, пропускают через магнитный сепаратор и направляют в бункер для упаковывания в мешки.

Зеленая патока поступает в другой вакуум-аппарат для уваривания второго утфеля. После дополнительной кристаллизации второй утфель направляют на центрифуги, где снова отделяют кристаллы сахара, но желтого цвета — ж е л т ы й сахар. Последний возвращают в производство, растворяя его в соке после второй сатурации. Данный процесс именуют

к л е-р о в к о й. Растворённый в соке желтый сахар примешивают к сиропу- с выпарки, поступающему на сульфитацию. Оттек второго утфеля называют кормовой патокой, или мелассой.

Выход чистого сахара на современных заводах зависит от сахаристости сырья и обычно составляет 14-15 % массы переработанной свеклы.

Сахар хранят в чистых, сухих, отапливаемых или неотапливаемых складах, с возможно равномерной температурой. Чтобы он не отсыревал, в складах поддерживают относительную влажность воздуха менее 70 %. Мешки с сахаром укладывают в штабеля на настилы из брусков или досок, оставляя между ними и вдоль стен проходы шириной 0,7 м.

Основные отходы свеклосахарного производства: жом, кормовая патока и фильтр-прессная грязь. Выход жома составляет около 90 % переработанной свеклы. В свежем жоме содержится воды 93 и сухих веществ 6...7 %. В состав последних входят (%): клетчатка — 2,5, азотистые вещества — 0,6; пектиновые вещества — 2,6; зола — 0,2 и сахароза — 0,2. Жом — ценный корм для скота, его применяют в свежем, сухом и кислом виде. Перевозка сырого жома вследствие большого содержания воды нерентабельна, поэтому его используют в хозяйствах, расположенных вблизи сахарных заводов. Чтобы сырой жом не портился, его силосуют.

Для повышения кормовой ценности и. транспортабельности жом сушат в барабанных сушилках после предварительного удаления половины воды прессованием. Выход сухого жома составляет около 8 % массы сырого. Такой жом содержит сухих веществ около 90 %, хорошо хранится и по питательности близок к овсу. Сухой жом используют в качестве одного из компонентов при приготовлении некоторых комбикормов. Из жома получают также свекловичный пектин, используемый в кондитерской и других отраслях промышленности.

Кормовая патока (меласса) составляет 3,5...5 % массы переработанной свеклы, содержит сахара около 50 %. Преобладающее количество получаемой мелассы применяют для производства этилового спирта. Около половины ее расходуют для сдабривания грубых кормов и приготовления комбикормов.

Меласса также служит сырьем для производства хлебопекарных дрожжей. Сбраживанием мелассы получают глицерин, молочную, лимонную и глутаминовую кислоты и другие продукты, идущие на приготовление лекарств. Способом известковой сепарации из мелассы извлекают сахар.

Количество сухой фильтр-прессной грязи составляет 5...6 % массы свеклы. Она содержит углекислый кальций (около 80 %), немного солей фосфорной кислоты и азотистых веществ. Отход служит известковым удобрением кислых почв.

Литература:

1.Манжесов В.И., Попов И.А., Щедрин Д.С. Технология хранения растениеводческой продукции: учебное пособие. - Воронеж: ФГОУ ВПО ВГАУ, 2009. - 249 с.

2.Вобликов Е.М. Технология элеваторной промышленности.- Санкт-Петербург: Лань, 2010. — 384 с.

3.Трисвятский Л.А., Лесик Г.В., Кудрина В.Н. Хранение и технология сельскохозяйственной продукции. - М.: Агропромиздат,1991. -415с.

4.Личко Н.М. Стандартизация и подтверждение соответствия сельскохозяйственной продукции.-М.: ДеЛи плюс, 2013.- 512с.

Дата добавления: 2017-02-20; просмотров: 3778;