Тема 3.9. Дополнительное оборудование термических цехов

.3.9.1 Оборудование для очистки деталей.

Очистку деталей от окалины и ржавчины производят в основном:

- травлением (химическое, электролитическое)

- дробеструйными и гидропескоструйными аппаратами (механическая очистка).

- ультрозвуковом

Травлениевыявляет также поверхностные дефекты на деталях (трещины, волосовины, закаты, плены и т. д.). Для очистки от масла, солей и грязи детали промывают.

Химическому травлению подвергают поковки после термической обработки. Обычно применяют водные растворы серной кислоты (8— 12%-ные) при температуре 40—80°'С и соляной кислоты (10—20%-ные) при температуре 30—60°С. Продолжительность травления составляет 15—30 мин. Для уменьшения потерь металла в состав травильных ванн добавляют специальные присадки в количестве 0,1—1% от объема травильного раствора. После травления детали промывают в холодной или подогретой до температуры 60—80° С воде или подвергают нейтрализации в горячем щелочном растворе в течение 5—8 мин.

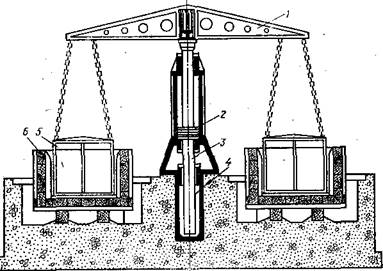

Загружают детали в травильные баки в корзинах или на подвесках, изготовленных из нержавеющей стали. Травильная машина с подъемно - повортным краном показана на рис. 1. Машина имеет плунжер с поршнем, который движется в цилиндре с помощью пара или сжатого воздуха.

Рис. 1. Травильная машина с краном:

1 — балка, 2 — поршень, 3 — плунжер, 4 — цилиндр, 5 — корзина, 6 — бак

Корзину 5 с деталями подвешивают к горизонтальным балкам-коромыслам, которые прикреплены к плунжеру 3 машины. Вокруг машины размещают несколько баков 6, в которых производят травление, промывку и нейтрализацию деталей. В нижний цилиндр 4 додают сжатый воздух, плунжер перемещается вверх и корзины извлекаются из баков. Для передачи и опускания корзин в следующие баки балки поворачиваются в нужное положение. Для лучшего омывания деталей жидкостью кран с коромыслами перемещается вертикально с помощью поршня. Отработанный пар используют для подогрева травильных и промывных ванн. Производительность машин до 3,6 т/ч.

Электролитическое травление применяется для деталей с мелкой резьбой. Обрабатываемые детали служат анодом или катодом, и травление соответственно называется анодным или катодным. Анодное травление производят в слабых растворах солей или кислот. При пропускании тока на аноде выделяется кислород, который разрыхляет окалину и отрывает ее от детали. Катоды изготовляются из стали. Катодное травление производят в 10-15%-ном растворе серной кислоты. На катоде выделяется водород, который восстанавливает окислы и отрывает окалину от металла. В качестве анодов в этом случае применяют пластины из свинца или сплава свинца с 6—10% сурьмы.

Очищенный металл покрывается тонким слоем свинца, который предохраняет поверхность деталей от действия кислоты.

После травления детали тщательно промывают в двух ваннах с проточной водой. Для освобождения от свинцового осадка детали подвешивают на 5—10 мин в качестве анодов, и свинец растворяется. Затем детали вновь промывают и просушивают.

Основным оборудованием для электролитического травления, обезжиривания и промывки являются баки прямоугольного сечения из листовой стали 6—8 мм. Стальные баки покрывают внутри химически стойкими материалами: резиной, винипластом и др. Реже применяют керамические, фарфоровые, эмалированные и деревянные баки. Деревянные баки покрывают внутри листами свинца толщиной 3—8 мм, винилпластом и другими материалами. Для подогрева растворов в баки погружают обогреваемые паром трубы, применяют также «острый пар», т. е. пар, вводимый непосредственно в раствор.

Источником постоянного тока для баков электролитического травления являются мотор-генераторы мощностью 3—30 кВт и выпрямители. Для ванн применяется напряжение 6-—12 В. Травильное оборудование монтируется обычно в изолированных помещениях, снабженных мощной приточно-вытяжной вентиляцией. Заполнение баков кислотами и слив должны производиться специальными устройствами. Работать необходимо в специальной одежде.

Механическая очистка деталей

Производится в дробеструйных установках в виде герметических закрытых барабанов или камер различных размеров с конвейерным устройством или с неподвижным, вращающимся или проходным столом.

На поверхность деталей через сопла направляется струя дроби под давлением сжатого воздуха. Для обдувки используют чугунную дробь диаметром 0,5—2 мм или мелконарубленные куски стальной проволоки.

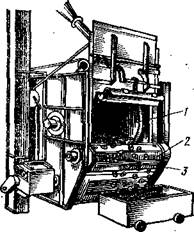

На рис. 2 показан дробеструйный барабан, применяемый в массовом производстве.

|

Барабан состоит из цилиндрической камеры 1, бесконечной ленты 2, которая состоит из стальных пластин, скрепленных между собой приводными цепями 3. Детали помещают на ленту и при ее движении струи дроби, выбрасываемые установленными в верхней части камеры дробеметными колесами, производят очистку. Отработанная дробь поступает в сепаратор для очистки, а затем снова в дробеметные колеса барабана. Дробеметные установки применяются также для поверхностного упрочнения деталей.

| Рис 2. Дробеструйный барабан периодического действия |

Применяется гидропескоструйная очистка деталей. Очистка деталей производится в бункере водой со взвешенными частицами песка (50% воды и 50% песка). Для получения смеси в резервуар подают сжатый воздух. Смесь воды с песком поступает в сопла. Во время очистки бункер вращается вокруг своей оси. Отработанная гидросмесь стекает по поддону в резервуар, откуда снова подается в сопло. Смесь заменяют через 40—50 ч работы. Бункер помещен в камере, которая соединяется с вытяжной вентиляцией. Этот способ очистки не образует пыли.

Ультразвуковая очистка применяется для очистки и обезжиривания металлических деталей. Под действием ультразвуковых волн в жидкости, находящейся в резервуаре, возникают сильные гидравлические удары, которые воздействуют на поверхность деталей и отрывают с нее окалину, жир, грязь, абразивные частицы. После очистки детали сушат паром. Для ультразвуковой очистки деталей и инструмента выпускают агрегаты типов УЗА-1 и УЗА-2.

Дата добавления: 2017-05-18; просмотров: 1141;