ВНУТРИЦЕХОВЫЕ ТРУБОПРОВОДЫ КОТЕЛЬНОГО ЦЕХА

В промышленной котельной с паровыми или водогрейными котлами имеется система трубопроводов различного назначения: паропроводы, питательные линии, трубопроводы горячей воды, дренажные и ряд трубопроводов, обслуживающих вспомогательное оборудование. Устройство и эксплуатация трубопроводов промышленных котельных должны производиться в строгом соответствии с «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденными Госгортехнадзором СССР.

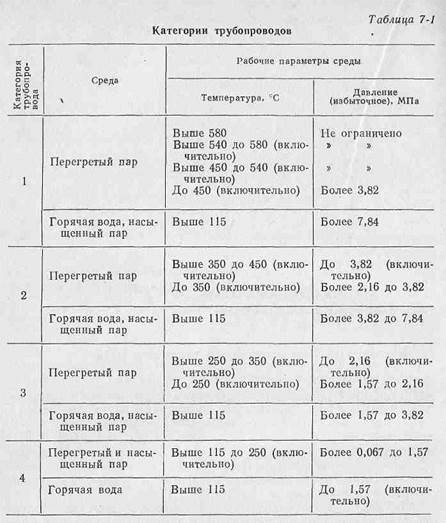

Правила распространяются на трубопроводы, транспортирующие водяной пар с избыточным давлением более 68,6 кПа или горячую воду с температурой свыше 115 °С. В соответствии с «Правилами» все трубопроводы разделены на четыре категории в зависимости от теплоносителя, его температуры и давления (табл. 7-1). Правила не распространяются на трубопроводы, расположенные в пределах котла (до главной отключающей задвижки), трубопроводы первой категории с наружным диаметром менее 51 мм и трубопроводы остальных категорий с наружным диаметром менее 76 мм, а также сливные, продувочные и выхлопные трубопроводы.

Основными требованиями, предъявляемыми к трубопроводам, являются прочность и плотность. Кроме того, система трубопроводов должна обеспечивать возможность быстрых переключений оборудования и их простоту, минимальные потери145

|

давления и тепла, возможность удлинения при нагревании без нарушения прочности и плотности.

Трубопроводы пара и горячей воды первой категории с условным проходом более 70 мм и трубопроводы второй и третьей категории с условным проходом более 100 мм подлежат регистрации в местных органах Госгортехнадзора. Остальные трубопроводы пара и горячей воды регистрируются на предприятии ответственным за эксплуатацию теплотехнического оборудования.

Обслуживание трубопроводов осуществляется путем их осмотра оперативным персоналом. При осмотре проверяют: удлинение по установленным реперам, отсутствие вибраций трубопровода и опорных конструкций, состояние опор, плот- 146

мость фланцевых соединений и арматуры. Осмотр трубопроводов котельного цеха производится не реже одного раза в смену. Обо всех замеченных неисправностях вносится запись в вахтенный журнал.

Текущий ремонт трубопровода котельного цеха производится совместно с ремонтом основного и вспомогательного оборудования, но не реже одного раза в год. Капитальный ремонт трубопроводов производится один раз в год. Одновременно с трубопроводами осуществляется ремонт всей установленной арматуры и контрольно-измерительных приборов.

Руководство котельного цеха производит техническое освидетельствование трубопроводов пара и горячей воды в следующие сроки: наружный осмотр трубопроводов всех категорий не реже одного раза в год; наружный осмотр и гидравлическое испытание трубопроводов, не подлежащих регистрации в органах Госгортехнадзора, перед пуском в эксплуатацию после монтажа, после ремонта, при котором производилась сварка, а также при пуске трубопроводов, находившихся в консервации более двух лет.

Трубопроводы, зарегистрированные в органах Госгортехнадзора, освидетельствуются инспектором котлонадзора в следующие сроки: перед пуском смонтированных трубопроводов (наружный осмотр и гидравлические испытания), после ремонта, связанного со сваркой, а также после более чем двухлетней консервации трубопроводов. Наружный осмотр производится не реже одного раза в три года.

Гидравлическое испытание трубопроводов производится под давлением, равным 1,25 рабочего, поддерживаемым в течение 5 мин. Затем давление в трубопроводе снижается до рабочего и производится наружный осмотр трубопровода. Трубопровод считается выдержавшим испытание, если не произошло падения давления по манометру и при осмотре не обнаружено признаков разрыва, течи, запотевания в сварных швах, трубах, корпусах арматуры.

Оперативный персонал котельного цеха при эксплуатации трубопроводов производит их пуск, отключение и регулирование расхода теплоносителя. При выполнении этих операций необходимо соблюдать следующие общие правила:

а) все переключения на трубопроводах надо выполнять по

степенно, путем плавного вращения штурвалов отключающей и

регулирующей арматуры;

б) перед включением в работу трубопровода, находящегося

в холодном состоянии, необходимо проверить исправность опор

и реперов, возможность свободного перемещения трубопровода

при его прогреве, состояние изоляции, воздушников, предохранительных устройств, контрольно-измерительных приборов;

в) до начала прогрева паропровода следует проверить положение установленной арматуры и полностью открыть имеющиеся дренажи пускаемого участка; 147

г) прогрев паропровода, как правило, надо производить по

дачей пара через байпас (обводную линию) главной отключающей задвижки, а при отсутствии байпаса — путем незначительного, открытия основного запорного органа, так чтобы услышать шум проходящего пара;

д) при появлении гидравлических ударов следует немедленно уменьшить подачу пара и, если удары будут продолжаться, полностью прекратить ее;

е) при отключении паропровода головной задвижкой следует открывать дренаж пара через спускную арматуру только

после естественного снижения давления в паропроводе до

0,1 МПа;

ж) пусковой дренаж закрывается только после включения

в работу паропровода п его автоматического дренажа.

Дренажи паропроводов разделяются на пусковые и постоянные. Пусковые дренажи включаются при пуске паропровода

для его прогрева. Постоянными дренажами пользуются при нормальной работе паропроводов насыщенного пара и тупиковых участков паропроводов перегретого пара. На линиях пускового дренажа при рабочем давлении в паропроводе до 0,216 МПа устанавливается один запорно-регулирующий вентиль, а при большем давлении — два вентиля (запорный и за ним регулирующий).

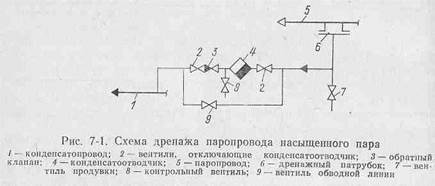

На рис. 7-1 показана схема дренажа паропровода насыщенного пара (с установкой конденсатоотводчика) при давлении до 0,216 МПа. При пуске паропровода открывают вентиль 7, а после включения в работу паропровода открывают вентиль 2 и закрывают вентиль 7.

Трубопроводы и их элементы, имеющие температуру наружной поверхности более 45 °С, в местах, доступных для обслуживающего персонала, должны иметь изоляцию. При эксплуатации трубопроводов необходимо следить за целостью изоляции, своевременно производя ее ремонт. Опыт эксплуатации и расчеты показывают, что 1 м2 неизолированной поверхности

стенки при температуре теплоносителя 150 °С и окружающего воздуха 25 °С теряет около 7900 кДж/ч тепла. Неизолированный вентиль с условным проходом 100 мм отдает в окружающую среду 2500 кДж/ч тепла, а два неизолированных фланца 1280 кДж/ч тепла. Кроме того, вследствие тепловых потерь происходит частичная конденсация пара.

Одним из существенных элементов трубопроводов является арматура, эксплуатации которой должно быть уделено серьезное внимание. При эксплуатации арматуры наиболее часто наблюдаются нарушения ее плотности (парение и течь), а также затруднения при открытии и закрытии. Плотность арматуры зависит от обработки и притирки уплотнительных поверхностей. Опыт эксплуатации показал, что небольшое пропускание среды (пар, вода и т. п.) при закрытой арматуре приводит к быстрому ее износу вследствие эрозии соприкасающихся поверхностей. Во избежание выхода арматуры из строя следует особенно тщательно путем промывки и продувки очищать трубопроводы при их первичном пуске. Различные частицы, попадающие под уплотняющие поверхности арматуры при ее закрытии, создают неплотности, протекая через которые, среда быстро изнашивает соприкасающиеся поверхности. Парение и течь наблюдаются из-за дефектов литья, фланцевого соединения или сальникового уплотнения. При появлении парения или течи необходимо немедленно принять меры для их ликвидации. Работа с парением или течью выводит из строя поверхность фланца и приводит к повреждению шпинделя.

Для уплотнения сальника при давлении пара и воды менее 2,5 МПа и температуре до 300 °С применяют плетеный шнур из асбестовой пряжи, пропитанной антифрикционной массой, включающей в себя тальк и мелкий графит. Для воды при температуре до 100 °С применяется просаленная набивка из пеньковой, льняной или джутовой пряжи.

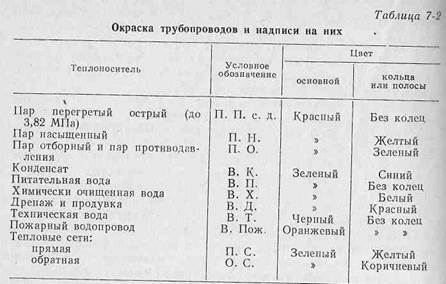

Трубопроводы окрашиваются, в определенные цвета в зависимости от протекающей среды и ее параметров. На трубопроводы пара и воды наносятся цветные кольца различной ширины. При наружном диаметре трубопровода или изоляции до 150 мм ширина кольца 50 мм, при диаметре от 150 до 300 мм ширина кольца 70 мм. Расстояние между кольцами от 1 до 5 м. В табл. 7-2 приведены цвета и условные надписи для трубопроводов различного назначения. Кроме того, на магистральных трубопроводах указывается их номер (римской цифрой) и направление движения среды (стрелкой). На ответвлениях вблизи магистралей указывается номер магистрали, буквенное обозначение агрегатов, их номера (арабскими цифрами), направление движения среды.

Вся арматура трубопроводов нумеруется в соответствии со схемой и эксплуатационной инструкцией. На штурвалах арматуры указывается направление вращения в сторону открытия и закрытия.

На установленные в цехе трубопроводы должны быть составлены паспорта, в которые, кроме основных технических характеристик, кратко записываются сведения о выполненных ремонтах и результаты освидетельствования.

Дата добавления: 2019-04-03; просмотров: 906;