Контролируемая атмосфера из диссоциированного аммиака.

Для получения азотноводородной атмосферы широко применяется процесс диссоциации жидкого безводного аммиака, часто с последующим дожиганием водорода и глубокой осушкой полученного газа.

Газ (условное обозначение ДА), получаемый при диссоциации аммиака (2NH3→3H2 + N2), содержит до 75% водорода, 25% азота и является взрывоопасным. Он в три раза легче воздуха, а теп-лопроводность его выше теплопроводности воздуха более чем в 5,5 раза.

Диссоциированный аммиак с различной степенью дожигания применяется для светлого отжига и закалки нержавеющих сталей, отжига малоуглеродистой и трансформаторной стали и медно-никелевых сплавов.

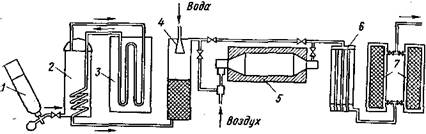

Диссоциированный аммиак получают из жидкого аммиака по технологической схеме, приведенной на рис. 7.

Из баллона 1 жидкий аммиак поступает в испаритель 2 высокого давления, обогреваемый электронагревателями, где аммиак из жидкого состояния переходит в газообразное. Из испарителя Газообразный аммиак поступает в диссоциатор 3, в котором аммиак при температуре 900° С диссоциирует на азот и водород. Применение катализатора (окись железа) понижает температуру диссоциации на 100° С и более. Из диссоциатора смесь водорода и азота поступает обратно в испаритель, где отдает свое тепло на подогрев и испарение жидкого аммиака. Из змеевика испарителя диссоциированный аммиак идет в водяной скруббер 4, где освобождается от следов неразложившегося аммиака, который растворяется в воде. Далее диссоциированный аммиак поступает в водяной трубчатый холодильник 6 и затем в адсорбер 7, где осушается до

Рис. 7. Технологическая схема получения диссоциированного аммиака

точки росы от —45 до —50°С (288—223 К). Затем газовая смесь направляется в печи как защитная атмосфера. Для уменьшения взрывоопасности диссоциированный аммиак подвергают предварительному частичному сжиганию в смеси с воздухом при различном коэффициенте избытка воздуха в камере сжигания 5. В результате содержание водорода в диссоциированном аммиаке может колебаться в пределах от 24 до 1 %. После сжигания водорода производится осушка продуктов сгорания в адсорбере.

К вспомогательному оборудованию, кроме того, относится подъемно-транспортное оборудование: ручные тали грузоподъемностью 0,5—3 т, электротали грузоподъемностью от 0,25 до 5 т, мостовые краны ручные и электрические с грузоподъемностью от 5 т и выше, поворотные и передвижные краны, электрические и пневматические подъемники, роликовые и цепные конвейеры, тележки для загрузки и разгрузки печей, манипуляторы (для загрузки и выгрузки поддонов и ящиков с деталями из камерных печей и закалочных баков), бункера для непрерывной загрузки конвейерных печей и печей с пульсирующим подом, ручные и электротележки с грузоподъемностью 1,5 и 5 т; вентиляторы, воздуходувки и маслоохладительные установки.

Охрана труда

План:

1. Техника безопасности на территории и в цехах предприятия.

2. Производственная санитария

3. Электробезопасность

4. Первая помощь пострадавшим от электрического тока

5. Противопожарные мероприятия

Контрольные вопросы:

1. Какое значение имеет техника безопасности?

2. Расскажите об основных средствах техники безопасности в цехах предприятия.

3. Назовите основные причины, вызывающие пожары в цехах.

4. Что должен предпринять термист при возникновении пожара?

5. В чем состоит первая помощь пострадавшим от электрического тока?

Охрана труда

Дата добавления: 2017-05-18; просмотров: 3474;