Установки для нагрева в электролите.

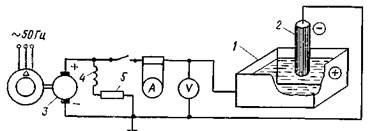

Для поверхностной закалки с нагревом в электролите в качестве электролита обычно применяют 14—16%-ный водный раствор кальцинированной соды. Закаливаемую деталь 2 опускают в ванну 1 с электролитом и присоединяют к отрицательному полюсу генератора постоянного тока (рис. 3). Деталь погружают на заданную глубину и нагревают в течение нескольких секунд, после чего ток выключают. Охлаждающей средой может быть тот же электролит.

При нагреве в электролите возникают электролитические и электроэрозионные процессы, очищающие нагреваемую поверхность от окислов и других пленок, ухудшающих теплопередачу. Скорость нагрева 10—150° С в секунду. Поверхностная закалка в электролите применяется для упрочнения ведущих колес звеньев гусениц, поддерживающих роликов гусеничных тракторов и других деталей.

Рис.3. Принципиальная электрическая схема нагрева в электролите:

/ — ванна с электролитом (анод), 2 — деталь (катод), 3 — генератор постоянного тока, 4 — обмотка возбуждения генератора, 5 — регулировочный реостат

Установки для электролитического нагрева состоят из источника тока (генераторы постоянного тока, полупроводниковые преобразователи и другие типы преобразователей) и технологического агрегата, в котором осуществляется нагрев изделий. Напряжение источника тока 150—250 В. Необходимая мощность преобразователя 0,7—1,0 кВт/см2 нагреваемой поверхности.

Основными узлами технологических агрегатов являются: нагревательные ванны, система циркуляции и охлаждения электролита, механизмы и оснастка для загрузки, крепления и выгрузки изделий.

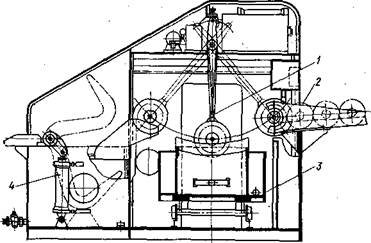

Рис. 4. Схема автомата АЭ-19 для закалки ободьев, поддерживающих роликов и опорных катков трактора ДТ-54

В качестве примера на рис. 4 показана схема автомата АЭ-19 для закалки ободьев, поддерживающих роликов и опорных катков трактора ДТ-54.

Ролики, подлежащие закалке, устанавливают на лоток 2. Маятник 1, отклоняясь вправо, захватывает деталь и переносит в ванну 3 с электролитом. При вертикальном положении маятника механизм, размещенный в его головке, приводит ролик во вращение. Ободья ролика погружаются в электролит на 20—25 мм и нагреваются до закалочной температуры. По окончаний цикла нагрева ролики автоматически передаются в закалочный бак, а из бака чере1 определенное время выгружаются транспортным устройством 4.

Производительность автомата при установленной мощности генератора постоянного тока 150 кВт составляет 20 дет/ч. Габариты установки, мм; длина 4370, ширина 3100, высота 2825, масса автомата 4,8т.

Этот метод целесообразен для закалки литых стальных и чугунных деталей (ведущих колес, опорных щитков, поддерживающих роликов, звеньев гусениц и подобных деталей).

Дата добавления: 2017-05-18; просмотров: 1018;