Установки для поверхностной пламенной закалки.

При поверхностной закалкк с нагревом газовым племенем нагрев поверхности детали часто осуществляется ацетилено-кислородным пламенем, температура которого 3150° С (рис. 5). Толщина закаленного .слоя может быть в пределах 1—10 мм. Твердость закаленного слоя ИКС 58—60. Время нагрева 10—-15 с. Температура поверхностного слоя составляет 1000—1300° С.

Охлаждающей средой при закалке является вода, сжатый воз дух, растворы солей и эмульсии. После закалки проводится низкотемпературный отпуск при температуре 180—220° С.

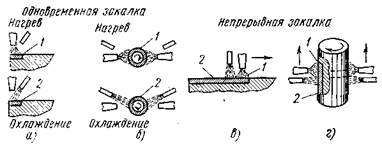

Рис. 5. Схемы способов поверхостной закалки при нагреве пламенем:

а — стационарный, б — вращательный, в — поступательный, г — комбинированный; / — зона нагрева, 2 — зона охлаждения

При нагреве пламенем используют обычные сварочные горелки, в которых применяют щелевые и многопламенные наконечники.

Перед закалкой детали для улучшения структуры подвергают предварительной термической обработке — нормализации или улучшению.

Этот метод применяется для поверхностной закалки звездочек, цапф, валов и осей, зубчатых колес и других деталей. Метод простой и доступный, особенно в единичном и мелкосерийном производстве и при ремонтных работах.

Недостатки метода: перегрев поверхности, трудность измерения и регулирования температуры, невозможность обеспечить заданную толщину закаленного слоя.

Установки для поверхностной пламенной закалки изготовляют в виде универсальных (для обработки разнообразных деталей небольших габаритов) и специализированных установок (для обработки валов, направляющих станин металлорежущих станков т. д.).

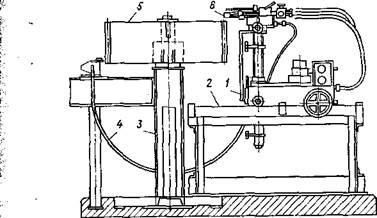

На рис. 6 показана установка УЗШ-1 для закалки цилиндрических зубчатых колес с модулем 10—32 мм. Установка состоит из закалочной головки 1 со штангой для перемещения горелки 6, станины 2, тумбы 3 с поворотным механизмом 5 и штанга 4. Закалочная установка оснащена горелкой со сменными наконечниками. На мундштуке каждого наконечника имеется два ряда сопл, служащих для подачи горючей смеси и воды. В верхний ряд сопл подается горючая смесь, а в нижний ряд—вода. При движении горелки вверх закалка рабочих участков зубьев происходит с двух сторон одновременно. Установка позволяет закаливать зубчатые колеса диаметром до 4 м и с длиной зуба до 450 мм. Закаленный слой характеризуется плавным переходом от структуры мартенсита через переходные структуры (троостит, сорбит) к исходной феррито-перлитной (у доэвтектоидной стали) структуре. Это повышает эксплуатационную стойкость зубчатых колес.

Рис. 6 Схема установки УЗШ-1 для газопламенной закалки крупномодульных зубчатых колес

Производительность установки составляет 8—11 м/ч. Габариты установки в плане 3000X800 мм. Масса 800кг.

Дата добавления: 2017-05-18; просмотров: 986;