Установка для индукционного нагрева.

Одним из самых распространенных методов скоростного нагрева металла является высокочастотный нагрев деталей.

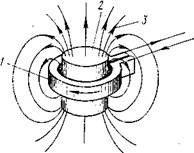

При прохождении переменного тока высокой частоты по проводнику— медному индуктору 1 (рис. 1) вокруг последнего образуется переменное электромагнитное поле, силовые линии 3 которого пронизывают помещенную в индуктор деталь 2. В поверхностном слое детали возникают вихревые токи (токи Фуко), вызывающие нагрев этого слоя. Источником для питания током служат машинные генераторы (до 10000 Гц) и ламповые (до 100000 Гц), а также тиристорные преобразователи (до 10000 Гц).

|

Распространение тепла в глубоколежащие слои осуществляется в результате теплопроводности.

Распределение температуры по глубине нагреваемой детали зависит от глубины проникновения тока, теплопроводности стали, скорости нагрева, температуры поверхности и геометрических размеров детали.

| Рис. 1. Схема индукционного нагрева |

Для закалки деталей на глубину до 2 мм применяют ламповые генераторы, для закалки деталей на глубину в пределах 2—3 мм применяют ламповые, машинные и тиристорные преобразователи.

Закалку деталей на глубину более 3 мм целесообразно производить только на машинных и тиристорных преобразователях.

|

Способы индукционной закалки.Существуют следующие основные способы закалки:

· одновременный;

· непрерывно-последовательный;

· последовательный.

Одновременный нагрев и охлаждение всей поверхности применяется для закалки небольших деталей (пальцы, валики и т. п.).

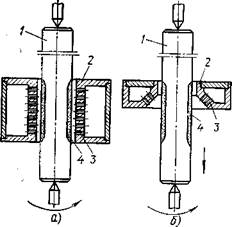

Непрерывно-последовательный нагрев и охлаждение применяются для закалки длинных деталей (рис. 2). Закалка происходит при относительно неподвижных индукторе и охлаждающем устройстве (спрейере).

| Рис. 2. Индукторы для одновременной (а) и непрерывно-последовательной закалки (б): 1— закаливаемая деталь, 2 — индуктор-спрейер, 3 — отверстия для подачи воды, 4 — закаленный слой |

Последовательный способ закалки, при котором обрабатываемая поверхность нагревается и охлаждается по частям, применяется для обработки шеек коленчатых валов, зубьев крупномодульных зубчатых колес и т. д.

После закалки для уменьшения возникающих внутренних напряжений детали подвергают низкому отпуску (160—200° С) в электропечах или самоотпуску.

Для закалки деталей машин с нагревом т. в. ч. применяют универсальные и специальные закалочные станки. Специализированные станки для обработки отдельных деталей применяют в массовом и крупносерийном производстве. Например, на заводе АЗЛК была разработана автоматическая установка для контурной закалки зубчатых колес заднего моста (диаметр 300 мм, высота 70 мм, модуль 6 мм) из стали пониженной прокаливаемости 55ПП. Все технологические операции — индукционный нагрев зубчатых колес до закалочной температуры, подача воды для охлаждения при закалке, низкотемпературный самоотпуск, а также все вспомогательные операции (передвижение колес по конвейеру, загрузка индуктора или разгрузка его) — осуществляются автоматически. Номинальная мощность генератора 111 кВт, частота 650 Гц. Общее время нагрева 90 с, температура нагрева 850°С, длительность охлаждения (закалка с самоотпуском при температуре 200—210°С) 6,5 с, расход охлаждающей воды 100 л/с, Твердость поверхности HRC 59—61, твердость сердцевины HRC 30—35, глубина слоя у корня зуба 1,9 мм. Производительность установки 30 дет/ч,

В состав установки с машинным преобразователем входит пускорегулирующая аппаратура, нагревательные блоки (или закалочные станки), оборудование и аппаратура для подачи закалочной жидкости по замкнутому циклу.

В состав установки с ламповыми генераторами входят закалочные установки (или закалочные станки), оборудование и аппаратура системы охлаждения.

Температура охлаждаемых элементов машинных и ламповых генераторов до 50°С. Температура закалочной жидкости 22±3 С. Если вода не удовлетворяет техническим требованиям, то замкнутые системы водоохлаждения заполняют дистиллированной водой.

Дата добавления: 2017-05-18; просмотров: 759;