Тема 2.4 Комутаційні та виконавчі елементи

Пристрій, що перетворює керуючий сигнал регулятора в переміщення РО, називають виконавчим механізмом. Такий пристрій звичайний складається з виконавчого двигуна, передатного або перетворюючого вузла (наприклад, редуктора), а також систем захисту, контролю й сигналізації положення вихідного елемента, блокування й відключення. Передатна функція ВМ входить у ПФ регулятора, і тому ВМ повинен мати достатню швидкодію і точність, для того, щоб здійснювати переміщення РО з меншим відхиленнями закону регулювання.

Найбільш характерна класифікація ВМ по виду споживаної енергії (табл. 4.3) на гідравлічні, пневматичні і електродвигунні або електромагнітні.

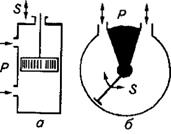

| Схема | Найменування | Вхід | Вихід | Вихідна потужність, Вт |

| Поршневі двигуни з поступальним (а) і обертальним (б) рухом поршня | Тиск 0,1...10 МПа | Механічне переміщення | 10-2 - 5•104 |

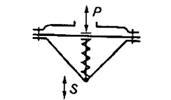

| Пневматичний мембранний двигун | Тиск - 0,1...0,5 МПа | Те ж | До 200 |

| Електродвигунний виконавчий механізм | Напруга | Механічне обертання | До 4•104 |

| Електромагніт-соленоїд | Те ж | Механічне переміщення | До 1,4•103 |

Гідравлічні ВМ. Вони складаються з керуючого і виконавчого елементів. Звичайний варіант першого елемента — золотник, другого — гідроциліндр. Останній, у свою чергу, реалізує поступальний (а) або обертальний (б) рух вихідного вала (табл. 4.3). У гідравлічних ВМ вхідна величина — переміщення керуючого пристрою або тиск рідини на поршень p, а вихідна — переміщення (поворот) вихідного вала S.

Постійна часу реального гідравлічного ВМ при більших швидкостях переміщення поршня сильно зростає, що пояснюється різким збільшенням сил поршня грузлого тертя, але все-таки з достатньою точністю його характеристики збігаються з характеристиками інтегруючого ланки, постійна часу якого прямо пропорційна площі поршня й обернено пропорційна  , де р1 і р2 — тиск нагнітання і зливу робочої рідини.

, де р1 і р2 — тиск нагнітання і зливу робочої рідини.

Гідравлічні ВМ мають велику швидкодію та вихідну потужність, і тому їх застосовують у системах автоматизації мобільних сільськогосподарських машин і агрегатів.

Пневматичні ВМ. За конструкцією аналогічні гідравлічним. Вони одержали широке поширення завдяки високій надійності, простоті конструкції та можливості одержання досить великих зусиль.

Крутість статичної характеристики пневматичного ВМ перебуває в прямій залежності від площі мембрани та у зворотній — від коефіцієнта твердості пружини (трохи зростає в міру її стискання). Відповідно, при малих змінах вихідного параметра S динаміку механізму можна представити характеристиками безінерційної ланки, причому коефіцієнт передачі якого убуває зі збільшенням S.

Загальні недоліки пневматичних і гідравлічних ВМ — складність операцій по їхньому налагодженню і, головне, необхідність спеціальних компресорних (насосних) установок для їхнього живлення.

Електродвигунні ВМ. У них використовують електродвигуни постійного та змінного струму, у тому числі асинхронні двофазні з порожнім ротором, з конденсаторами в ланцюзі обмотки керування, а також асинхронні трифазні двигуни. Виконавчі двигуни постійного струму мають незалежне збудження або збудження від постійних магнітів. Управляють цими двигунами, змінюючи напругу на якорі або на обмотці збудження (якірне або полюсне керування).

У більшості конструкцій електричних ВМ застосовують двофазні та трифазні асинхронні двигуни.

Асинхронний двофазний двигун приблизно можна розглядати як інерційну ланку, якщо вихідна величина — кутова швидкість ротора, або як дві послідовно з'єднані ланки — інтегруюче та інерційне, якщо вихідна величина — кут α повороту ротора (табл. 4.3).

Значення коефіцієнта передачі залежить від способу керування двигуном, а постійна часу — від сигналу керування, зростаючи зі зменшенням пускового моменту двигуна від 0,1 до 0,2 с (для порожнього ротора з обмоткою типу «білячої клітки»).

Передатна функція асинхронного трифазного двигуна збігається із ПФ інерційної ланки.

Коефіцієнт перетворення і постійна часу визначають по механічній характеристиці двигуна та робочої машини.

Більшість електродвигунних ВМ працює в режимі, коли швидкість переміщення не залежить від значення відхилення регульованого. Такий ВМ складається з асинхронного електродвигуна, редуктора, кінцевих і дорожніх вимикачів, датчиків (перетворювачів), гальмового пристрою та ручного привода.

Електродвигун з редуктором служить для перетворення електричної енергії в механічну, достатню для переміщення РО.

Кінцеві вимикачі використовують для відключення пускача при досягненні РО крайніх положень, а дорожні вимикачі — для обмеження діапазону переміщення РО в автоматичному режимі.

Датчики положення формують сигнал, пропорційний куту повороту вихідного вала ВМ. Цей сигнал використовується індикатором положення на пульті оператора, а також, можливо, у якості сигналу ЗЗ по положенню ВМ (для формування П-закону регулювання).

Ручний привод забезпечує можливість ручної перестановки РО при порушеннях роботи електричної частини механізму.

Включення-відключення електродвигуна по команді регулюючого пристрою здійснюється за посередництвом електромагнітного або напівпровідникового релейного устрою-пускача.

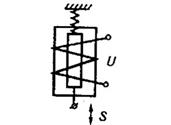

Реверс електродвигуна електромагнітного ВМ із трифазним електродвигуном забезпечується зміною схеми підключення двох фаз.

Після розмикання силових контактів (мал. 4.5, а) і відключення напруги живлення електродвигуна вихідний вал ВМ зупиняється не відразу, а продовжує протягом деякого часу рух по інерції. Так званий «вибіг» може суттєво погіршувати якість регулювання. Зменшують вибіг за допомогою гальма, що представляє собою електролітичний конденсатор С, що підключається через розмикальні блок-контакти КМ1 і КМ2 до однієї зі статорних обмоток електродвигуна. У результаті цього в статорній обмотці з'являється струм, що наводить у статорі магнітне поле, яке, взаємодіючи з обертовим ротором, створює протидіючий обертанню гальмовий момент, що зменшує вибіг ВМ.

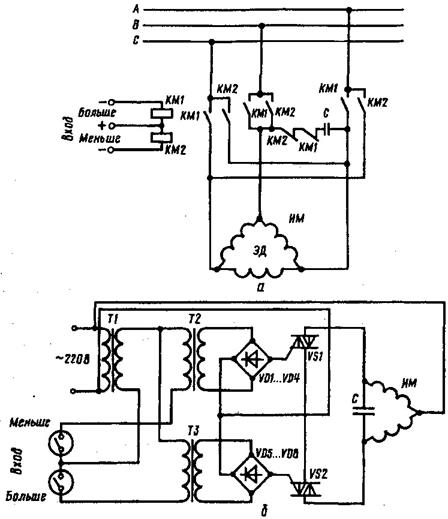

Головний недолік електромагнітного релейного пускового пристрою — невисока надійність. Значно кращі характеристики має напівпровідниковий релейний пристрій (мал. 4.5, б).

Основу пристрою становлять два тиристорні ключі на симисторах VS1 і VS2, якими управляють за допомогою сигналів «Більше» — «Менше», вироблюваних регулятором або оператором. Кожний з тиристорних ключів включений у ланцюг живлення однієї зі статорних обмоток електродвигуна.

При відсутності керуючих сигналів тиристорні ключі розімкнуті й електродвигун нерухливий.

Включення симистора відбувається в результаті подачі на керуючий електрод негативної напруги, вироблюваної відповідним випрямним мостом, що харчуються від розділового трансформатора Т2 (T3) при наявності командного сигналу від регулятора або оператора.

Трансформатор T1 розділяє керуючі й силові ланцюги. Реверсування електродвигуна здійснюється зміною схеми підключення обмоток, при цьому одна обмотка підключається до мережі безпосередньо, а друга — через фазосдвигаючий конденсатор С.

Рис. 4.5. Схеми керування ВМ:

а — із трифазним асинхронним електричним двигуном; б — з однофазним конденсаторним електричним двигуном

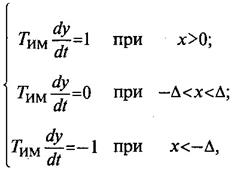

Таким чином, рух ВМ може бути описан системою рівнянь, відповідних до руху ВМ убік відкриття, нерухливого стану та руху убік закриття.

де Тим — час, рівне часу руху ВМ з одного крайнього положення в інше; Δ — зона нечутливості релейного пристрою.

Характеристика ВМ — суттєво нелінійна, але лінійні закони регулювання можуть бути реалізовані й із цим механізмом при використанні регулятора з імпульсним виходом.

Електромагнітні ВМ. Вони являють собою соленоїди й електромагнітні муфти. Соленоїдний ВМ — це котушка зусилля, що втягує, якої при подачі керуючого сигналу U переміщає якір навідстань S, долаючи опір пружини.

Статична характеристика електромагнітних ВМ, як правило, нелінійна, і їх використовують у системах позиційного регулювання.

Електромагнітні муфти можуть бути фрикційними, порошковими або асинхронними. Фрикційна муфта складається із двох напівмуфт, посаджених на ведучий і ведений вали. В одній з напівмуфт розташована обмотка збудження. При подачі на неї напруги напівмуфти зрушуються і виникаюча сила тертя приводить їх у рух. Такі муфти також застосовують у системах позиційного регулювання й захисту встаткування при аварійних порушеннях його роботи.

Принцип дії порошкової муфти заснований на зміні в'язкості феромагнітної маси, що заповнює муфту. При подачі на котушку напруги в'язкість феромагнітної маси зростає й переданий момент збільшується.

У муфтах ковзання момент обертання передається за допомогою магнітного поля, створюваного обмоткою, розташованої на провідній напівмуфті. При її обертанні у веденій напівмуфті, як у роторі асинхронного двигуна, індукує струм, від взаємодії якого з магнітним полем виникає момент обертання, що захоплює ведену напівмуфту за провідною.

Порошкові й асинхронні електромагнітні муфти можуть бути використані й у системах безперервного регулювання. У цьому випадку їх характеризує ПФ інерційної ланки з постійної часу 0,03...0,25 с ( для порошкових) і 0,11...0,45 с (для асинхронних муфт).

Регулювальні органи.Пристрій, що дозволяє змінювати напрямок або витрату потоку речовини або енергії відповідно до вимог ТП, називають регулювальним органом (РО).

Працездатність РО визначається його характеристиками: діапазоном регулювання й робочою видатковою характеристикою.

Відношення максимальної витрати середовища Gmax до мінімального Gmin,відповідному до переміщення РО з одного крайнього положення hminв інше hmах, називають діапазоном регулювання

R = Gmax/Gmin.

Залежність витрати середовища від положення PO h називають робочою видатковою характеристикою

G=f(h).

При розробці, виборі й налагодженню РО для забезпечення можливості ефективного управління ТП у широкому діапазоні навантажень і при різних режимах слід забезпечити достатній діапазон регулювання й лінійну робочу характеристику в межах цього діапазону. Використовувані в сільськогосподарськім виробництві РО можна розділити на три групи.

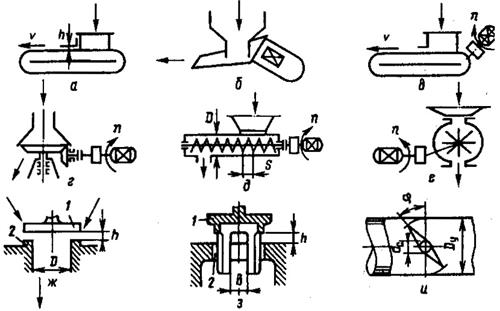

Регулювальні органі об'ємного типу (мал. 4.6, а). Вони змінюють витрату середовища за рахунок зміни її обсягу (наприклад, стрічкові живильники-дозатори компонентів кормових сумішей). Матеріал на стрічку надходить безпосередньо з бункера через вирву в його нижній частині. На фронтальній грані вирви у вертикальних напрямних переміщається заслінка, за допомогою якої здійснюється регулювання продуктивності живильника.

Рис. 4.6. Регулювальні органі:

а — стрічковий живильник (об'ємний); б — вібраційний живильник; в — стрічковий живильник (швидкісний); г — тарілчастий живильник; д — шнековий живильник; е — секторний живильник; ж- тарілчастий клапан; з — золотниковий клапан; і — поворотна заслінка

Для виключення заклинювання стрічки висота щілини h між заслінкою й стрічкою повинна бути не менш (2,5...3) dmах, де dmах— максимально можливий розмір часток матеріалу.

Регулювальні органі швидкісного типу. Вони змінюють продуктивність РО за рахунок зміни його частоти обертання. ДО РО цього типу відносять пристрою для регулювання частоти обертання витяжних вентиляторів систем вентиляції тваринницьких приміщень, шнекових живильників-дозаторів і т.д.

У зв'язку з більшою різноманітністю фізико-хімічних властивостей дозуємих компонентів кормів, інших сипучих матеріалів і умов, у яких працюють ці РО, відомо велика кількість конструкцій їх робочих органів. Ці органі, як правило, складаються з активних елементів, що забезпечують переміщення дозируемого матеріалу елементів, що обмежують, формують потік, і допоміжних елементів.

Раціональний вибір робочого органа і його конструктивне оформлення в значній мірі забезпечують надійність пристрою й точність дозування.

Вібраційні живильники (мал. 4.6, б) призначені для подачі з бункера дна, що не має, дрібно- і крупнокускових матеріалів. Подачу матеріалу регулюють зміною амплітуди випрямленної напруги, підводимого до електромагнітів живильника. Електромагніти, жорстко пов'язані з корпусом лотка, змушують його вібрувати з певною частотою. Матеріал внаслідок невеликого нахилу лотка переміщається до його кінця зі швидкістю, що залежить від амплітуди живлячого напруги. Перевага вібраційних живильників — відсутність обертових частин, плавне та практично безінерційне регулювання продуктивності.

Стрічкові живильники (мал. 4.6, в) призначені для видачі сипучих матеріалів з різними розмірами фракцій. Продуктивність живильника залежить від розмірів фракцій матеріалу й швидкості переміщення стрічки V. Останню можна змінювати за допомогою частоти обертання електропривода або безступінчастого варіатора, керованого ВМ.

Тарілчасті живильники (мал. 4.6, г) призначені для подачі з бункерів переважно дрібнозернистих і мілкокускових матеріалів. Тарілчастий живильник являє собою круглий плоский диск (таріль), установлюваний під бункером, що й обертається спеціальним приводом бажане з можливістю регулювання частоти обертання п.

Між бункером і тарелю встановлюють манжети й ніж, за допомогою яких здійснюється регулювання перетину потоку матеріалу. Більш точне регулювання здійснюють поворотом ножа або зміною частоти обертання тарелі. Продуктивність живильника залежить від зміни фізичних властивостей матеріалу, що висипає на таріль.

Шнекові живильники (мал. 4.6, д) найбільше придатні для видачі дрібнозернистих і мілкодисперсійних матеріалів.

Продуктивність шнекового живильника пропорційна квадрату діаметра робочого гвинта D кроку S і частоті його обертання п.

Секторні живильники (мал. 4.6, е) призначені для видачі дрібнозернистих матеріалів. Основа конструкції секторного живильника — обертовий барабан, розділений радіальними перегородками на кілька секторів.

В окремому випадку (барабанний живильник) сектор може бути і один. Секторний живильник установлюють під бункером. Матеріал видається за рахунок почергового заповнення та спорожнювання секторів у процесі обертання ротора.

Продуктивність регулюють, змінюючи частоту п обертання робочого органа.

Недоліком живильника є залежність ступеня заповнення секторів від числа обертів п обертання ротора.

Регулювальні органі дросельного типу. Вони змінюють витрату речовини за рахунок зміни швидкості й площі перетину потоку рідини або газу при проходженні його через дроселюючий пристрій, гідравлічний опір якого — змінна величина.

Регулювальні клапани (мал. 4.6, ж і з) відрізняються формами плунжера 1 і сідла 2.

Кожна конструкція характеризується насамперед залежністю площі прохідного перетину F клапана від положення плунжера.

Для тарілчастого клапана, показаного на малюнку 4.6, ж, цю характеристику називають конструктивною й розраховують по формулі (hmах=0,25D).

F=πdh

де D — діаметр отвору, м.

Для золотникового клапана (мал. 4.6, з) із прямокутним перетином вікон

F=nbh

де п — число вікон; b і h — ширина й висота вікна, м.

Поворотні заслінки (мал. 4.6, і) круглої або прямокутної форми призначені в основному для регулювання витрати газоподібних середовищ при малих перепадах тиску на регулювальному органі.

Залежність площі прохідного перетину від кута повороту заслінки має вигляд

F=0,78D2y( 1-соsφ),

де D2y — діаметр умовного проходу круглої або рівної їй по площі прямокутної заслінки, чисельно дорівнює внутрішньому діаметру круглої заслінки, м; φ — кут повороту заслінки, що змінюється від 0 до φmах.

Працездатність системи автоматичного керування значною мірою залежить від правильності вибору регулювального органа. Вибирають конкретний РО за даними довідників або каталогів відповідно до найбільшого значення пропускної здатності.

Дата добавления: 2017-01-29; просмотров: 1143;