СВЕРЛИЛЬНЫХ ОПЕРАЦИЙ

Составление РТК сверлильной операции.

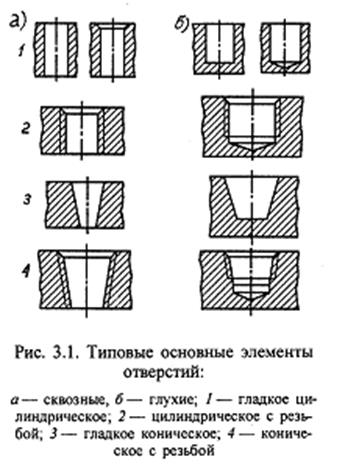

Программирование сверлильно-расточных операций, так же, как и других, начинается с составления РТК, определения координат опорных точек и т.д. Эскиз

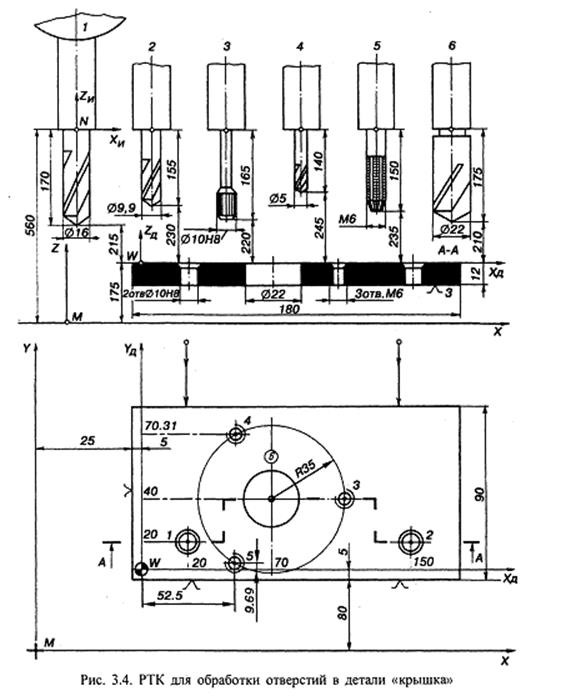

обрабатываемой детали представляют в двух системах координат: станка и детали. Для сравнительно простых операций на РТК показывают исходное положение всех используемых инструментов (указывают также их вылет) и шпинделя. На рис. 3.4 показана РТК для обработки в детали типа «крышка» двух отверстий диаметром 10Н8, трех резьбовых отверстий Мб, и отверстия диаметром 22 мм, приведены исходные координаты центров всех отверстий в системах координат детали и станка.

Выбор типовых переходов.

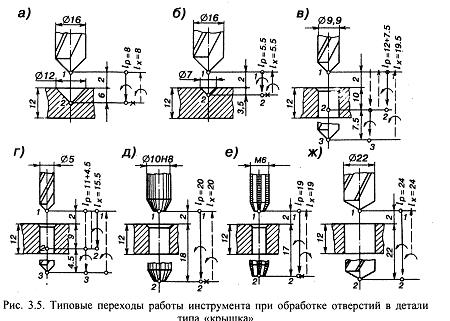

До расчета траектории инструментов при сверлильной обработке сначала определяют предварительный состав переходов для каждого отверстия, затем уточняют состав переходов и общую их последовательность. Далее строят схемы осевых перемещений инструментов относительно опорных точек (центров отверстий) и назначают режим резания.

Например, предварительный состав типовых переходов для обработки отверстий 1—6 в детали типа «крышка» может быть принят следующим: центрование (рис. 3.5, а, б), сверление (рис. 3.2, в, г, ж)9 нарезание резьбы (рис. 3.5, е) и развертывание (рис. 3.5, д). В связи с этим выбранный инструмент Т01—Т06 может быть размещен в гнезах шестипозиционной револьверной головки сверлильного станка.

Состав инструментальной наладки: (по гнездам):

1) Т01 — сверло (ф = 90°) диаметром 16 мм;

2) Т02 — сверло диаметром 9,9 мм;

3)Т03— развертка диаметром 10Н8;

4) Т04 — сверло диаметром 5 мм;

5)Т05 — метчик М6;.

6)Т06 — сверло диаметром 22 мм.

Общая последовательность переходов такова:

центрование с зенкованием отверстий 1—5,

сверление и развертывание отверстий 1 и 2,

сверление отверстий 3—5 и нарезание в них резьбы,

сверление отверстия 6.

Схемы осевых перемещений для расчета опорных точек траектории инструментов при обработке отверстий 1—6 приведены на рис. 3.5.

На этих схемах цифрами 1—3 показаны последовательности опорных точек траектории инструментов, стрелками — направления рабочих (/р) и холостых (/х) ходов и направления вращения шпинделя. Знаком х обозначен высотой инструмента. Режимы резания для участков траектории принимаются соответствующие.

Кодирование информации. В общем случае кодирование информации УП для сверлильных станков сводится к кодированию процесса замены инструмента, кодированию перемещений (позиционирования) инструмента от одной опорной точки (центра отверстия) к другой и введению в действие циклов обработки отверстий в моменты, когда инструмент располагается над требуемой точкой. Конкретная методика кодирования определяется моделью УЧПУ и ее возможностями. Рассмотрим общие положения. ,

Режимы движения и позиционирования задают с помощью подготовительных функций G60 — G69 (см. гл. 1). Согласно такой функции, УЧПУ обеспечивает соответствующий характер подхода инструмента к заданной точке и остановку его в конкретной зоне, которая и определяет точность позиционирования. В общем случае функции G60 — G64 задают позиционирование с ускоренного хода, a G65 — G69 — с рабочей подачи. Эти функции используют, если, например, на станках рассматриваемого типа выполняется операция прямоугольного формообразования, в частности, фрезерование. Из рассмотренных функций наиболее часто применяют G60 (точное позиционирование со стороны движения) и G62 (позиционирование с ускоренного хода — грубое позиционирование). При точном позиционировании обеспечивается ступенчатое снижение скорости движения: от ускоренной до минимальной скорости подхода к заданной точке. При грубом позиционировании происходит отключение подачи ускоренного хода в зоне остановки, в результате

чего возможен или перебег, или недобег. Например, если необходимо последовательно позиционировать инструмент от точки к точке, записывают:

N{i} G90 G60 Х(Х1) Y(Y1) LF

N{i+1} X(X2) Y(Y2) LF

N{i+2} X(X3) Y(Y3) LF

Реализация постоянных циклов обработки отверстий. Такие циклы реализуются заданием подготовительных функций G81—G89. Каждая из них определяет конкретную операцию или переход (с перемещением по оси Z): сверление и центрование с паузой в конце рабочего хода (G82), глубокое сверление (G83), G84 — нарезание резьбы и др.

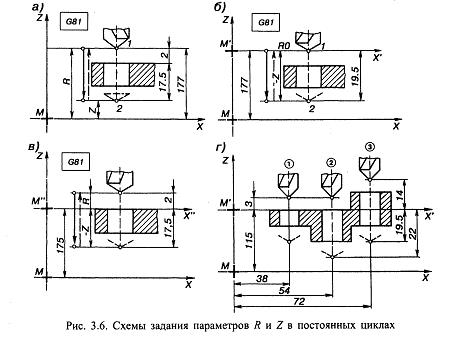

Как правило, в современных УЧПУ подпрограммы для реализации указанных функций постоянно находятся в памяти УЧПУ и досаточно указать в кадре УП требуемую функцию и числовое значение формальных параметров, необходимых для выполнения конкретной операции. Для большинства постоянных циклов этих параметров два: R и z. Параметр R в большинстве УЧПУ определяет координату

точки, с которой начинается рабочая подача при исполнении заданного постоянного цикла. Эта величина сохраняется в памяти УЧПУ до считывания нового значения Л. Параметр

z в постоянном цикле определяет координату точки, в которую инструмент смещается на рабочей подаче. При введении постоянных циклов существенное значение для параметров R и z имеет расположение нуля станка (начало координатной системы станка) относительно обрабатываемой детали

в направлении оси Z

В УЧПУ с фиксированным началом координат станка параметры R и z в постоянных циклах отсчитываются от нулевой плоскости в одном направлении (рис. 3.6, а). Поэтому кадр задания постоянного цикла, например сверления, имеет вид:

N{i} G81 Z157.5 R177. LF

В кадре указываются координаты точки 1 (R) и конечной точки 2

(4

Программирование постоянных циклов значительно удобнее для

станков с УЧПУ, имеющих «плавающий нуль». В таких УЧПУ по командам УП или с пульта УЧПУ можно смещать нуль станка в любую точку по всем осям, в частности, по оси Z. В ряде УЧПУ по оси Z смещается нулевая плоскость XMY (рис. 3.6, б). Тогда в кадре, предшествующем кадру с указанием цикла, должна быть команда на смещение нуля по оси Z. После смены нуля точка М начала координат станка будет располагаться в плоскости, параллельной плоскости детали (в точке №). Для рассмотренного случая величина R будет равна нулю, а значение z будет со знаком минус (в отсчете вниз от новой системы координат ХМ'7)\

N{i} G59 Z 177. LF

N{i+1} G81 Z -19.5 RO. LF

Определенные удобства создаются для программирования, если УЧПУ имеет команды на сдвиг нуля, кодируемые функциями G92,

G54—G59. В этом случае при программировании постоянных циклов,

нулевую плоскость, совмещают с верхней плоскостью детали (рис. 3.6,

в). Тогда при задании цикла указывают величину R, которая означает

здесь не доход инструмента до обрабатываемой поверхности, и величину

z — рабочий ход инструмента. При этом полный рабочий ход, так

же, как и обратный — холостой ход, будет равен сумме R + z. При та

ком задании цикла достаточно просто обрабатывать одинаковые

отверстия, расположенные на ступенчатой поверхности.

Например, кадры УП для обработки трех отверстий 1—3, располо

женных рядом (рис. 3.6, г), имеют вид:

N{i} G90 G59 Z 115. 1_Р(смещение нуля по оси Z)

N{ +1} G81 R3. Z-19.5 LF (сверление отверстия 1)

N{ +2} G60 X 54. LF (перемещение инструмента)

N{i +3} R3. Z -22. LF (сверление отверстия 2)

N{i +4} R14. LF (подъем инструмента на R=14)

N{i +5} X 72. LF (перемещение инструмента)

N{i +6} Z -19.5 LF (сверление отверстия 3)

N{i +7} G80 LF (отмена постоянного цикла)

N{i +8} G59 ZO. LF

Как видно из программы, действие команды G81 (постоянный

цикл) распространяется на последующие кадры. Действующий посто

янный цикл отменяется указанием функции G80. В рассматриваемом

примере смещение нуля кодируется функцией G59. Эта команда

сохраняется в УП до введения аналогичной команды с новым числовым

значением или команды G53 (отмена смещения, но только для кадра,

где G53 записано). Смещение нуля лишь в одном кадре обычно

записывается функцией G92. При использовании функции G59 возврат

нуля в систему координат станка кодируется этой же функцией (G59)

с нулевым числовым значением.

Кодирование процесса замены инструмента. Эта задача во мно

гом зависит от конструктивных особенностей станка и УЧПУ. В

большинстве случаев требуются как минимум, две команды, задавае

мых в последовательных кадрах УП. В первой команде с адресом Т

указывается требуемый инструмент, а по второй команде (М06) он

устанавливается в шпинделе. По команде М06, кроме того, снимается

отработавший инструмент и возвращается в магазин (при наличии

магазина на станке).

Как правило, процесс замены инструмента у станков выполняется

только в определенном (безопасном) положении шпинделя (шпиндель

ной бабки). В это положение шпиндель автоматически приходит по

команде М06 или по специальной команде, которую надо указывать в

кадрах УП, предшествующих команде М06.

Указание инструмента в кадрах УП обычно сопровождается указа

ниями по его коррекции. Как уже говорилось, совместно с кодом инст

румента указывается номер его корректора. Так, для инструмента с ко

дом Т08 и корректором 06 общая запись команды на инструмент име

ет вид Т0806.

Для задания осипараллельной коррекции длины инструмента, что

характерно для станков сверлильной группы, используют подготови

тельные функции G43 и G44. Для коррекции вылета инструмента (см.

рис. 3.4) в корректор заносится абсолютная разность между расчетной

и действительной аппликатами вершины инструмента (z0-z\ = Az или

Z0-Z2 = Az) и в УП записывается N{i}...G44...Z{ZO}...T0806...e^H ин

струмент короче запрограммированного. По команде этого кадра вер

шина короткого инструмента встанет на координату z0. Если же инст

румент длиннее запрограммированного, то кадр будет таким:

N{i}...G43...Z{ZO}..T0806...

При этом предполагается, что величина Az (по абсолютному значе

нию, без указания знака) установлена на корректоре указанного номе

ра (в данном примере на корректоре 06).

В современных УЧПУ, однако, в большинстве случаев коррекция

на длину инструмента задается с адресом Н. В этом случае функция

G43 определяет, что числовое значение смещения, установленное на

корректоре (со знаком + или -) , прибавляется к заданной координате.

Функция G44 означает, что величина смещения, установленная на кор

ректоре с адресом Я, отнимается от заданного в данном кадре значе

ния координатного размера. Напомним, что в ряде случаев корректор

инструмента может указываться отдельным адресом, например D.

Пример. Подготовка УП по общей методике. Проследим общую методику кодиро

вания информации УП для обработки детали, которая показана на рис. 3.4, а выбранные

типовые переходы — на рис. 3.5. Первыми переходами, согласно принятой схеме опера

ции, являются переходы по центрованию всех отверстий, причем отверстия /, 2 должны

быть зацентрованы на глубину 6 мм, а отверстия 3—5 — на глубину 3,5 мм (см. рис. 3.5,

а, б).

На примере программирования работы первого инструмента (сверло диаметром 16

мм, кодовый номер Т01, корректор 01) рассмотрим порядок кодирования информации

для случаев без смещения нуля системы координат по оси Z:

% LF

N 1 G90 G60 G80 Т0101 LF

N 2 F40. S500 М06 LF

N 3 G44 Z390. LF

N 4 Х50. Y105. LF

17 5

В первом кадре указаны работающий ин

струмент и подготовительные функции G60

(точное позиционирование) и G80 (отмена по

стоянных циклов). Последнее обязательно для

того, чтобы очистить рабочую память УЧПУ

от ранее запрограммированных команд по

постоянным циклам. Во втором кадре дана

команда на смену инструмента (М06), указа

ны режимы его работы: подача 40 мм/мин и

частота вращения шпинделя 500 об/мин. Тре

тий кадр указывает на необходимость коррек

ции. При этом дается расчетный вылет инст

румента (положение вершины) по оси Z и ука

зывается функция коррекции G44 для укоро

ченных инструментов. Четвертым кадром ин

струмент позиционируется в точку /, опреде

ленную в системе координат станка координа

тами Хс = 50 мм, Yc = 105 мм. Следующим ка

дром необходимо вывести вершину инстру

мента в точку, которой соответствует не доход

над плоскостью детали в 2 мм. Чтобы вершина данного инструмента пришла в эту точ

ку, необходимо сместить точку N шпинделя (см. рис. 3.4).

Напомним (см. подробно гл. 2), что при работе в абсолютной системе координат

программируется перемещение базовых точек узлов станка и перемещения этих точек

выводятся на индикацию. В данном случае базовой для всех инструментов принята

плоскость положения базовой точки N шпинделя, определенная координатой z - 560 мм.

При положении торца шпинделя в этой плоскости происходит и смена инструментов.

Для вывода сверла диаметром 16 мм (с расчетным вылетом 170 мм) в точку начала ра

боты по циклу необходимо позиционировать шпиндель (его точку N) по оси Z в точку

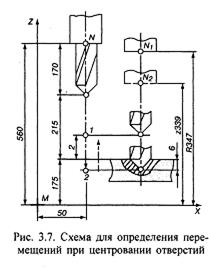

N\ с координатой 2 = 347 мм (560-213 = 347; рис. 3.7). Координата положения торца

шпинделя в конце рабочего хода сверла (точка N2) определится координатой

2 = 347 - 8 = 339 мм. Эти данные и следует записать с адресами R и Z при программиро

вании постоянного цикла:

Рис. 3.7. Схема для определения пере

мещений при центровании отверстий

N 5 G82 R347. Z 339. LF

После исполнения команды кадра N5 торец шпинделя будет расположен в плоско

сти, определенной координатой R = 347 мм.

Для обработки следующих отверстий по заданному циклу G82 достаточно теперь

программировать только перемещения по осям X и Y. В кадрах, где изменяется коорди

После исполнения команды кадра N5 торец шпинделя будет расположен в плоско

сти, определенной координатой R = 347 мм.

Для обработки следующих отверстий по заданному циклу G82 достаточно теперь

программировать только перемещения по осям X и Y. В кадрах, где изменяется координата 2 (центрование отверстий 3—5), следует ее указать. Естественно, что указанная в кадре N7 величина z отрабатывается в последующих кадрах тоже:

N6 Х180. Y105. LF

N7 Х135. Y125. Z341.5 LF

N8 Х82.3 Y155.31 LF

N9 Х82.5 Y94.69 LF

N10 Х100. Y125. LF

N11 G80 Т0202 LF

Кадр N11 (указанием кода G80) отменяет цикл G82 и задает новый инструмент Т02 с корректором № 02.

3.1.6. УПРОЩЕННАЯ МЕТОДИКА ПРОГРАММИРОВАНИЯ

СВЕРЛИЛЬНЫХ ОПЕРАЦИЙ

Рассмотренная методика программирования сравнительно сложна,

требует пересчета некоторых размеров, а главное, определения и учета

вылета инструмента в процессе программирования. Ее применяют, ко

гда действительные значения вылета инструментов мало отличаются

от расчетных, когда применима система предварительной регулировки

вылета инструмента в специальных приспособлениях.

Программирование становится значительно проще, если ис

пользовать возможности УЧПУ по смещению нуля и вводить кор

рекцию на инструмент в период наладки (настройки) станка исхо

дя из действительного его вылета. Это не только облегчает кодиро

вание информации, но и в значительной мере упрощает составле

ние РТК: нет необходимости задаваться вылетом инструментов, не

нужен пересчет координат точек из системы координат детали в

систему координат станка и т.д. Все это объясняется тем, что нуль

станка смещается в начало координат детали (из точки М в точку

W) и отсчет программируемых перемещений в процессе отработки

УП ведется от точки W, т.е. так, как это задано на чертеже детали.

Кроме того, при настройке станка вылет / каждого инструмента

вводится (с обратным знаком) в корректор этого инструмента. Де

лается это просто.

Инструмент доводят до касания своей вершиной Р с верхней плос

костью заготовки, установленной в приспособлении. На табло, предна

значенном для индикации перемещения по оси Z, высвечиваются циф

ры, определяющие расстояние от плоскости нового нуля до базовой

точки шпинделя, т.е. деличина zWN = /. А это и есть действительный

вылет инструмента (например, для сверла диаметром 16 мм он равен

172 мм). Если теперь на корректоре инструмента набрать величину

zWN = / (172 мм), то на табло индикации по оси Z будут нулевые по

казания, т.е. базовая точка N совместится с вершиной Р инструмента.

Подобную настройку (с касанием инструмента острием или торцом

поверхности детали) проводят для каждого инструмента, и значения

соответствующих вылетов набирают на соответствующих корректорах.

Таким образом, для всего набора инструментов на данную операцию

справедливо положение: при нахождении вершины инструмента в

плоскости нового нуля табло индикации по оси Z показывает нули.

При настройке достаточно просто также совмещать ось шпинделя с

началом координат детали.

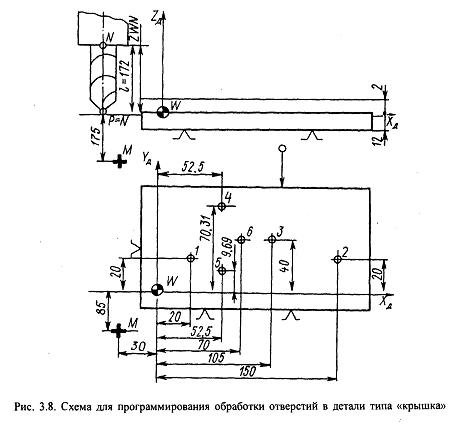

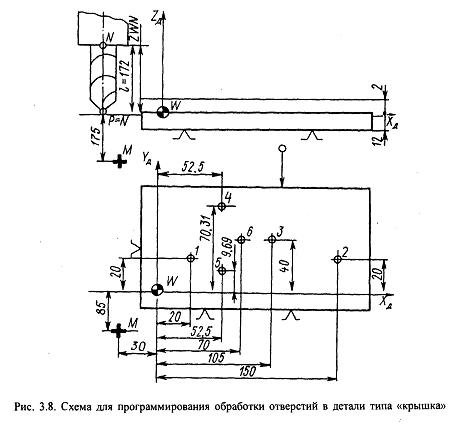

Пример. Подготовка УП по упрощенной методике. Приняв во внимание сказанное

выше, программу обработки рассматриваемой детали (см. рис. 3.4 и рис. 3.8) можно

представить следующим образом:

% LF

N1 G90 G80 Т0101 LF

N2 F40. S500 М06 LF

N3 G59 ХЗО. Y85. Z175. LF

В кадрах N1 — N3 задают инструмент Т01 и его корректор (01), условия его работы

и указывают на смещение нуля (G59) по трем осям. По этой команде центр координат

станка А/ сместится в центр координат детали, т. е. в точку W.

N4 GO O G60 Х20. Y20. LF

N5 G82 R2. Z -6. М08 LF

Сверло Т01 быстро (G00) с точным подходом (G60) к координате позиционируется

в положение над точкой 1. В кадре N5 задают постоянный цикл (G82) и значения пара

метров в соответствии со схемой на рис. 3.5, а. Включается охлаждение (М08), исполня

ется центрование детали по отверстию /.

N6 Х150. LF (инструмент позиционируется в положение над точкой 2 и происходит

центрование отверстия 2 по циклу G82, который продолжает действовать; параметры

цикла уже были заданы в кадре N5).

N7 Х105. Y40. Z -3.5 LF

В кадре N7 инструмент перемещается в точку 3, где исполняется заданный цикл

(G82 ) с новым значением Z (-3.5).

N8 Х52,5 Y70.31 LF (сверло работает в точке 4)

N9 Y9.69 LF (сверло работает в точке 5)

N10 Х70. Y40. LF (сверло работает в точке 6)

N11 G80 Т0202 LF

Кадр N11 завершает работу сверлом диаметром 16 мм (Т01) и готовит к вводу но

вый инструмент — сверло диаметром 9,9 мм (Т02)с корректором 02.

N12 F100. S710.M06 LF

N13 (GOO) (G60) Х20. Y20. LF

Кадры N12 и N13 задают режимы инструмента и установку его в шпиндель (коман

да М06). Выполнено позиционирование сверла в точку / (действуют команды G00 и

G60 из кадра 4, которые не отменялись аналогичными).

N14 G83 R2. Z-10. LF

N15 Z-17.5 F80. LF

Кадр N14 указывает постоянный цикл глубокого сверления (G83) и его параметры.

Указывать параметр R необходимо, поскольку он определяет точку выхода (на ускорен

ном ходу) инструмента с позиции замены в рабочую позицию по оси Z. Кадр N15 до

полняет кадр N14, указывая координату второго хода с измененной подачей (согласно

принятой схеме обработки, подача на втором ходе сверла уменьшается до 80 мм/мин)

N16 (G60)(G00) X150. Y20. Z-10. F100. LF

N17 Z-17.5 F80. LF

Кадрами N16 и N17 программируется сверление по циклу G83 отверстия с центром

в точке 2.

N18 G80 Т0404 LF

В кадре N18 командой (G80) отменяется цикл G83, готовится к вводу сверло (Т04) с

корректором 04 (диаметром 5 мм) и задаются (в кадре N19) режимы его работы и ко

манда (М06) на установку этого инструмента в шпиндель.

N19 F100. S1400 М06 LF

N20 (G60)(G00) X105. Y40. LF (позиционирование сверла)

N21 G83 R2. Z-9. LF

N22 Z-13.5 F80. LF (обработка отверстия 3)

N23 X52.5Y70.31 Z-9. F100. LF (обработка отверстия 4)

N24 Z-13.5 F80. LF (обработка отверстия 5)

N25 G80 Т0606 LF

Кадры N19—N24 программируют обработку сверлом диаметром 5 мм по циклу G83

отверстий 3, 4, 5. Кадр N25 указывает новый инструмент — сверло диаметром 22 мм с

корректором (Т0606).

N26 F60. S335 М06 LF (режимы на сверло Т06 и его установка)

N27 (G60)(G00) X70. Y40. LF (установка сверла над точкой 6)

N28 G81 R2. Z -22. LF (сверление отверстия 6)

N29 G80 Т0303 LF

В кадре N29 отмена цикла G81 и указывается новый инструмент (развертка диамет

ром 10Н8) и его корректор (Т0303).

N30 F50. S125 М06 LF (режимы развертывания и установка развертки)

N31 (G60)(G00) X20. Y20. LF (установка развертки над точкой 1)

N32 G89 R2. Z-18. LF

Кадр N32 вводит цикл развертывания (G89) с рабочим ходом R + z, выдержкой в

конце рабочего хода и отводом на быстром ходу (см. рис. 3.5, д).

N33 Х150. LF (инструмент перемещается в точку 2 и выполняет цикл G89)

N34 G80 Т0505 LF

Кадр N34 готовит новый инструмент — метчик Мб (Т0505), отменяет цикл G89.

N35 М06 LF (установка инструмента Т05 в шпиндель)

N36 G95 F 0.8 S25 МОЗ LF

В кадре N36 указывается размерность подачи в мм/об (G95) и вращение шпинделя

по часовой стрелке (МОЗ), подача (0,8 мм/об) и число оборотов.

N37 G84 R2. Z -17. LF (вводится цикл нарезания резьбы)

N38 (G6.0)(G00) X105. Y40. LF (нарезание резьбы в точке 3)

N39 Х52.5 Y70.31 LF (нарезание резьбы в точке 4)

N40 Y9.69 LF (нарезание резьбы в точке 5)

N41 G80 G94 G59 Х0. Y0. Z0. М09 LF

N4 GO O X0. Y0. Z560. MO O LF

Кадры N35—N40 программируют нарезание резьбы в отверстиях 3—5 в соответст

вии с постоянным циклом G84. Цикл обеспечивает рабочий ход с рабочей подачей, ос

тановку и реверсивное вращение шпинделя в конечной точке, возврат инструмента с ра

бочей подачей. Кадр N41 возвращает подаче размерность мм/мин (G94), отменяет цикл

G84 (команда G80), отменяет смещение нуля (команда G59 с указанием нулей по осям

координат), отключают охлаждение (М09). Кадр N42 выводит шпиндель в нулевую точ

ку станка с координатой z = 560 мм.

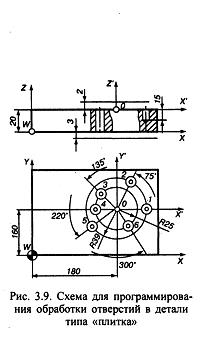

Пример. Подготовка программы для сверления отверстий в детали при задании

размеров в полярной системе координат. В детали (рис. 3.9) необходимо просверлить

шесть отверстий (1—6) сверлом (Т02) диаметром 12 мм: три из них (У, 2, 5) — на глуби

ну 15 мм; три другие (3, 4, 6) — сквозные. Программа может иметь вид:

% LF

N5

N10

N15

N20

N25

N30

N35

N40

N45

G90

G80

G59

G00

G81

U39.

Z-23.

А180.

Z-15.

Т0202 S800 МОЗ LF

М06 LF

Х180. Y160. Z20. LF

G60 Х39. Y0. М08 LF

Z -15. R2. F50. LF

А75. LF

U25. А135. LF

LF

U39. А220. LF

. . . . ТК1

. . . . ТК2

. . . . ТКЗ

. . . . ТК4

. . . . ТК5

N50 Z-23. U25. A300. M09 LF ... . TK6

N55 G80 G53 GOO XO. YO. ZO. MOO LF

Кратко прокомментируем программу.

Кадр N5 — задается инструмент (Т02) с корректором (02), указывается частота вра

щения шпинделя (800 об/мин) по часовой стрелке (М03).

Кадр N10 - отменяются (G80) все предыдущие постоянные циклы и обеспечивается

установка инструмента в рабочее положение (М06).

Кадр N15 - выполняет (команда G59) сдвиг нуля по всем осям, начало системы ко

ординат переходит из точки W в точку 0.

Кадр N20 — инструмент позиционируется в плоскости X*0'Y* в положение над цен

тром отверстия У, включается охлаждение (М08).

Кадр N25 — вводятся постоянный цикл G81 с указанием глубины сверления по оси

Z, недоход инструмента R и подача 50 мм/мин.

Кадры N30—55 — последовательно исполняется постоянный цикл G81 с указанием

в кадрах требуемых значений радиуса расположения отверстия (адрес U) и углового по

ворота — угла А относительно оси X*.

Кадр N55 завершает программу, отменяя действовавший постоянный цикл (коман

дой G80), смещение нуля (командой G53) и возвращая инструмент в позицию замены

командой G00 Х0. Y0. Z0.

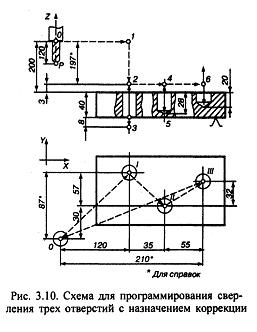

Пример. Программирование сверления отверстий с введением коррекции. В УП

указание коррекции на инструмент может быть задано не только совместно с инстру

ментом, а и программно с использованием адресов G43 (G44) и Н. Необходимо выпол

нить сверление трех отверстий I, 1 1 и III (рис. 3.10) сверлом (кодовый номер Т18), необ

ходимо применить коррекцию на длину инструмента. Пусть сверлу Т18 соответствует

корректор Н01. Установим на нем значение + 120 мм, равное вылету сверла из шпинде

ля. Начальная точка «0» для УП расположена по координате Z, равной 200 мм, и совме

щена перед работой станка по УП с торцом шпинделя. УП для обработки может иметь

следующий вид:

% LF

N1 Т1801 S550 МОЗ LF (указан инструмент, частота его вращения)

N2 МОб LF (инструмент установлен в шпинделе)

N3 G91 GOO X120. Y87. LF

N4 G43 . HOI LF

N5 (GOO) Z-197. LF

Кадр N3 — размеры задаются в приращениях (G91), инструмент на ускоренном

ходу (G00) позиционируется в точку 1 над отверстием /. Кадр N4 вводит коррекцию на

длину инструмента. Код G43 означает, что величина коррекции, набранная на корректо

ре Н01, прибавляется к значению координаты. Таким образом, точка «0» торца шпинде

ля сместится вверх на 120 мм, а, следовательно, и точка Р (центр инструмента) уйдет

вверх тоже на 120 мм (на величину вылета сверла, установленную на корректоре HI).

Кадр N5 смещает инструмент по оси Z в минус на 197 мм и он вершиной Р выходит в

точку 2. Поскольку в данной УП постоянные циклы не используются, тогда

N6 G01 Z-51. F80. М08 LF

N7 G04 Х8.0 LF

N8 G00 Z51. LF

N9 Х35. Y-57. LF

Кадрами N6 - N8 задаются команды на сверление отверстия /: G01 — рабочее дви

жение на подаче 80 мм/мин (F80) на величину 51 мм в минус по Z, включается охлажде

ние (М08); кадр N7 задает паузу (команда G04) в 8 с при исполнении УП при нахожде

нии сверла в точке 3; кадр N8 осуществляет возврат сверла на ускоренном ходу (G00) в

точку 2\ кадр N9 обеспечивает позиционирование сверла в точку 4.

N10 G01 Z-31. LF

N11 G04 Х5.0 LF

N12 G00 Z31. LF

N13 Х55. Y32. LF

Кадры N10 - N13 — задают команды: сверление отверстия II на глубину 28 мм;

пауза 5с при нахождении сверла в точке 5 (N11); быстрый вывод сверла в точку 4 (плос

кость RS) и его позиционирование в точку б (N13).

N14 G01 Z-23. LF

N15 G04 Х5.0 LF

N16 G00 Z 23. LF

N17 G00 Z220. Н00 М09 LF

N18 Х-210. Y- 62. LF

N19 М02 LF

Кадры N14 — N19 — задают команды: сверление отверстия III с паузой 5с в точке

7; быстрый возврат сверла в точку 8 (N16), отключение охлаждения (М09) и отмена кор

рекции указанием кода Н00; позиционирование инструмента на быстром ходу в точку 0;

завершение программы (М02).

Пример. Параметрическое программирование. Ряд часто повторяющихся переходов

или групп переходов можно представить в программе как макрооперацию, тело которой

(макрос) обычно составляется с использованием переменных. В частности, макроопера-

цией может быть представлена обработка отвер

стий, расположенных по окружности (рис. 3.11).

Команда вызова такой операции может иметь

вид

G65 Рр Br Aa Kk Zz RR,

где G65 — функция вызова макроса; р — номер

макрооперации; г — радиус; а — начальный

угол; к — число отверстий; z — координата, оп

ределяющая глубину сверления; R — недоход ин

струмента.

Для данной макрооперации могут быть ис

пользованы следующие переменные:

#101 — значение координаты х базовой точки;

#102 — значение координаты у базовой точки;

#18 — радиуса г;

#1 — начальный угол а;

#11 — число отверстий к;

#33 — угол для отверстия /;

#100 — счетчик числа отверстий;

#30 — хранение значения координаты х базовой точки;

#31 — хранение значения координаты у базовой точки;

#32 — счетчик, показывающий, что текущей обработке подвергается отверстие но

мер i;

#103 — значение координаты z при сверлении по циклу G81;

#104 — значение параметра R при сверлении по циклу G81.

Тело макрооперации, составленное в абсолютной системе отсчета, может следую

щим:

Рис. 3.11. Схема для программиро

вания обработки отверстий, распо

ложенных по окружности

И

0 9081

#30 = #101

#31 = #102

#32 = 1

WHILE [ #32 LE ABS (#11) ] DO l

#33 = #1+ 360* (#32-1) /#11

#101 = #30+ #18*COS(#33)

#102 = #31+ #18*SIN(#33)

X#101 Y#103

GOO X#101 Y#102 Z#104

G01 Z#103

GOO Z- [ROUND(#104)+ROUND(#103) ]

#100 = #100+1

#32 = #32+1

END 1

#101 = #30

#102 = #31

M99

Кратко поясним программу.

/ — номер макрооперации;

2, 3 — указание на хранение координат базовой точки;

4 — задание исходного номера расчета, т. е. i - 1;

5 — функция условного перехода, она является командой на последующие операции

«повторять столько раз, сколько имеется отверстий, определенных переменной #11»;

б, 7, 8 — расчетные зависимости для определения положения координат центра от

верстия; сначала по начальному углу (#/) находят угол текущей точки, потом ее коорди

наты х и у;

9 — полученные значения определяются как значения х и у текущей точки;

10, 11, 12 — описание цикла сверления отверстия, указание ROUND — округления

до целого;

13 — прибавление единицы к счетчику числа отверстий;

14 — указание на счетчике номера /-номера отверстия, подвергающегося текущей

обработке;

75 — конец цикла операторов и возврат к оператору п.5 для определения условий

дальнейших расчетов и обработки следующего отверстия;

16, 17 — восстановление базовой точки;

18 — конец макрооперации.

3.1.7. ПРОГРАММИРОВАНИЕ РАСТОЧНЫХ ОПЕРАЦИЙ

Программирование обработки отверстий на расточных станках и

кодирование информации УП практически аналогичны рассмотренным

выше, хотя для расточных станков характерно значительно большее

число возможных команд, расширение и усложнение постоянных цик

лов и др. Наличие у расточных станков дополнительных (вторичных)

управляемых осей, необходимость закреплять (для повышения жестко

сти) гильзу шпинделя или столы (при некоторых видах обработки) не

сколько усложняют программирование. У ряда станков управляемым

является также поворот стола, смена приспособлений-спутников и др.

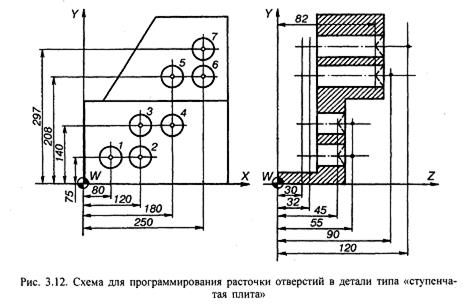

Пример. В детали, показанной на рис. 3.12, требуется обработать семь отверстий.

Принятый порядок обработки центрование (сверло ТЮЗ, корректор D11), сверление

(сверло Т106, корректор D13), растачивание (расточная головка Т112, корректор D15).

Программу обработки отверстий представим с применением подпрограммы (номер под

программы условно примем L05). Подпрограмма может иметь следующий вид:

% L05

N1 G90 G43 D11 F15. S1000 МОЗ М08 LF

N2 G81 Х80. Y75. Z45. R55.

N3 Х120. LF

N4 Y140. LF

N5 Х180. Q90. LF

N6 Y208. Z82. R90. LF

N7 Х250. LF

N8 Y297. Q120. М09 MO O LF

N9 М17 LF

В кадре N1 заданы: G90 — отсчет в абсолютных размерах, G43 — осевая коррекция

на длину инструмента, F, S — подача и частота вращения шпинделя по часовой стрелке

(МОЗ), М08 — включение охлаждения. В кадре N2 — G81 — постоянный цикл сверле

ния, D11 — корректор на центровочное сверло, X, У— координаты отверстия 1, Z —

координата, определяющая глубину центрования, R — недоход инструмента; по команде

кадра будет зацентровано отверстие У.

В кадрах N3—N5 записана программа на центрование отверстий 2, 3, 4 в соответст

вии с циклом G81, величины Z и R при центровании отверстий соответствуют их значе

ниям, заданным в кадре N1. В кадре N5 задано значение Q — координата точки выхода

инструмента после завершения цикла обработки отверстия 4.

В кадрах N6—N8 программируется центрование отверстий 5, 6, 7 с соответстующи-

ми значениями Z и R (указаны в кадре N6). В кадре N8 указана величина Q = 120 мм. В

точку, определенную этим значением, выйдет и остановится инструмент после обработ

ки отверстия 7, т.е. после завершения всей подпрограммы L05. Командой М09 кадра N8

выключено охлаждение; М00 — программируемый останов (он действует только в том

кадре, в котором записан).

Кадр N9 с кодовым значением Ml7 замыкает подпрограмму. Напомним, что в кад

рах N3—N8 указаны только те адреса и данные, которые изменяются в сравнении с ад

ресами и данными, приведенными в кадре N1 и N2. Поэтому и действие подготовитель

ных функций G81 (постоянный цикл сверления), G90, G43 и режимы обработки остают

ся неизменными для переходов, выполняемых по командам кадров N3—N8.

На основе подпрограммы L05 можно разработать основную программу для обработ

ки отверстий в рассматриваемой детали, например:

% LF

N10

N15

N20

N25

N30

N35

ТЮЗ М06 LF

L05 LF

Т106 М06 LF

L05 D13 Z30.

Т112 М06 LF

L05 D15 Z32.

F40. S600 LF

F20 S1200 LF

N40 GOO G46 G80 W300. LF

В основной программе кадрами N10, N20, N30 программируется установка в шпин

деле станка соответствующего инструмента. Кадром N15 задается команда на отработку

составленной подпрограммы L05; происходит центрование отверстий детали. Кадр N25

задает подпрограмму L05 уже для сверла Т106. Поэтому в кадре с адресами Д Z, F, S

задаются значения параметров, соответствующие уже переходу сверления отверстий, а

не центрования. Кадром N35 программируется растачивание отверстий по схеме, также

определенной в подпрограмме L05. Здесь значения параметров с адресами Д Z, F и S

соответствуют переходу растачивания. Кадр N40 завершает приведенную основную про

грамму по обработке отверстий. Командами этого кадра отменяется осевая коррекция

инструмента (G46), отменяется использованный постояный цикл (G80), на ускоренном

ходу (G00) шпиндель отводится на 300 мм. Отвод шпинделя задается адресом W в соот

ветствии с обозначением его программируемой рабочей оси. Естественно, что далее ос

новная программа может быть продолжена.

Пример. Нарезания резьбы резцом, закрепленным в оправке (код Т081) с устройст

вом регулирования вылета резца. Отсчет в абсолютных размерах.

Фрагмент программы (рис 3.13):

LF

N55

N60

N65

N70

N75

N80

N85

N90

N95

М100

N105

N110

N.

Т081 S45. МОЗ LF

М06 LF

G00 G43 D01 Х125. D12 Y160

Z190. LF

G33 Z95. К2.5 М08 LF

М19 LF

G00 Y165. LF

Z190. М00 LF

Y160. МОЗ LF

G04 Х2.0 LF

G33 Z95. К2.5 LF

М19 LF

G40 G28. . М00 LF

Кадры N55, N60 — ввод в работу инструмента Т081, частота вращения шпинделя 45

об/мин, вращение правое (МОЗ). Кадр N65 — позиционирование на ускоренной подаче

(G00) в точку с координатами на плоскости X - 125 мм, Y = 160 мм; вводится положитель

ная коррекция по осям (G43): по оси X— корректор D01, по оси Y— корректор D12. На

помним, что по команде G43 величина коррекции (со своим знаком), установленная на кор

ректор, прибавляется к заданной координа

те. Кадр N70 — позиционирование (совме

щение базовой точки Р оправки) с точкой,

определенной координатой z = 190 мм.

Кадр N75 — рабочий ход нарезания

резьбы (G33) с выходом базовой точки Р

по оси Z в координату z = 95 мм; по адре

су К указан шаг резьбы, равный 2,5 мм.

Кадр N80 — по команде Ml9 (останов

шпинделя в определенном угловом поло

жении) шпиндель останавливается с за

данной ориентацией резца относительно

осей (в рассматриваемом примере — по

Рис. 3.13. Схема для программирования

нарезания резьбы в отверстии резцом

оси К). Кадры N85, N90 — оправка отводится в исходное положение с сохранением уг

лового положения резца. Код М00 — останов по программе; он позволяет оператору на

строить инструмент (выдвинуть инструмент из оправки на величину, равную глубине

резания на втором — рабочем ходе). Кадр N95 — оправка позиционируется к центру от

верстия (по оси У) и включается вращение шпинделя (М03). Кадром N100 дается пауза в

работе, равная 2с: G04 — команда на паузу; время выдержки задается с адресом Х\ эта

выдержка необходима для того, чтобы шпиндель набрал заданную частоту вращения.

Кадр N105 — второй ход нарезания резьбы.

В конце всей части программы по нарезанию резьбы целесообразно ввести кадр, от

меняющий все коррекции (G40) и дающий команду на автоматический вывод инстру

мента в заранее определенную на станке точку, например, точку замены инструмента.

Команда М00, указанная в кадре, остановит работу по программе и тем самым позволит

оператору проконтролировать полученную резьбу.

СПИСОК ЛИТЕРАТУРЫ

1. Автоматизированная подготовка программ для станков с ЧПУ: Справочник/Р. Э.

Сафраган , Г. Б. Евгеньев , Л. Л. Дерябин и др.; Под ред. Р. Э. Сафрага-

на.—Киев: Техника, 1986.—191 с.

2. Автоматизация проектирования и подготовки производства. Инф.материалы. —

М.: АО «Топ Системы», 2000.~24с.

3. Власо в С.Н., Черпако в Б.И. Справочник наладчика агрегатных станков и

автоматических линий. — М: Высш.шк., 1999. — 384 с.

4. Голико в А. В. Корпоративные решения CAD/САМ и управление инженерным

документооборотом. — «READ-ME», 1998, №5. С. 34—35

5. Гжиро в Р. И., СеребреницкийП . П. Программирование обработки на

станках с ЧПУ. — Л.: Машиностроение, 1990.—588 с.

6. Замяти н В.К. Технология и оснащение сборочного производства машино

строения. Справочник. — М.: Машиностроение, 1995. — 608 с.

7. Зайце в А.К. Пути и средства повышения эффективности использования стан

ков с ЧПУ, оснащенных только перфоленточными устройствами ввода-вывода. —

«НТО», 1996, № 3. С. 50 — 52.

8. Инструментальные системы автоматизированного производства: Учебник для ву

зов / Ю.М. Соломенцев , В.А. Гречишников , П.П. Серебреницкий и

др. — СПб.: Политехника, 1993.—399 с.

9. Каталог Машиностроение САПР. Инф.материалы. — M.:emt AutoCAD

Center.—2000.—58с.

10. Каталог эффективных решений автоматизированного проектирования и подго

товки производства (системы КОМПАС). — СПб.: АО «Аскон», 2000. — 38 с,

11. Климо в В.Е., Клиши н В.В. Программные средства автоматизации техно

логической подготовки производства фирмы COMPUTERYISION. — «ИТО», 1996, № 3.—

С. 44 — 46

12. Колесо в И.М. Основы технологии машиностроения. Учеб. для вузов. — М.:

Высш.шк. 1999. — 592 с.

13. Кононо в В.В. САПР в машиностроении (краткий обзор).- «ИТО», 1996, № 3.

с. 42 — 43

Дата добавления: 2016-12-26; просмотров: 5047;