Машина жасаудағы базалар және детальдарды базалау; технологиялық құрал-саймандар классификациясы

Жалпы түсініктер. Машина жасаудағы бұйымдарды жобалау, дайындау, пайдалану және жөндеу мақсатында база мен базалаудың терминдері мен негізгі анықтамалары бекітілген (МЕСТ 21495-82).

Дайындама немесе бұйымды таңдап алынған координата жүйесіне қатысты қажетті жағдайға орналастыру базалаудеп аталады.

Өңделетін дайындаманы немесе бұйымды базалау және бекіту процесі қондырудеп аталады.

Дайындамаларды станокка өңдеу кезіндегі беттер төмендегідей болады:

- өңделетін – жұмыс аспабының әсеріне ілігетін беттер;

- өңдеу кезінде дайындаманың орналасу жағдайын анықтауға көмектесетін беттер;

- қысу құрылғыларымен жанасатын беттер;

- қажетті размерлерден бастап өлшейтін беттер;

- еркін орналасқан беттер.

Базалау үшін қолданылатын дайындамаға немесе бұйымға тиесілі бет, ось және нүкте базадеп аталады.

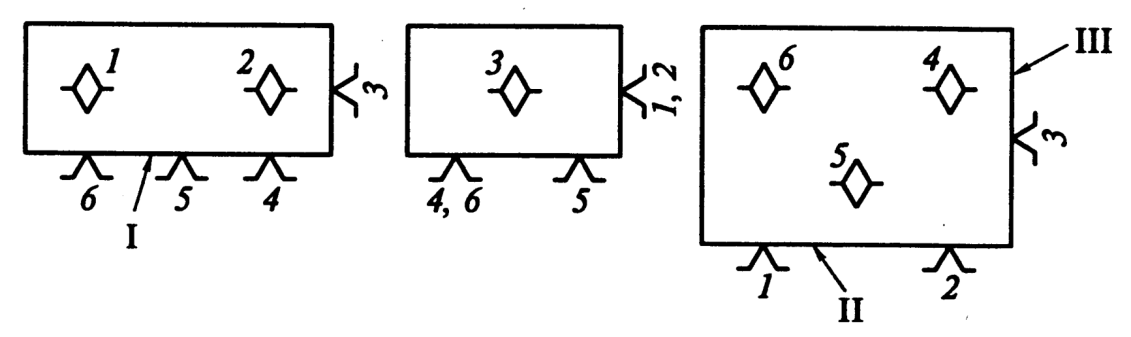

Таңдап алынған координаталар жүйесінде дайындаманың немесе бұйымның қозғалмауын қамтамасыз ету үшін олардан барлық алты еркіндік дәрежесінен айыратындай етіп (алты нүкте ережесі) алты екіжақты геометриялық байланыс жасау керек. Бұл байланысты жасау үшін базалар жиынтығы қажет (1.16-сурет).

1.16-сурет. Дайындаманың жылжымауын қамтамасыз ететін тірек нүктелері: 1-6 – екіжақты байланыстар; I, II, III – деталь базалары

Таңдап алынған координаталар жүйесіндегі дайындама немесе бұйым байланысын білдіретін нүкте тірек нүктесі деп аталады. Базалау сұлбасында барлық тірек нүктелерін шартты белгілермен көрсетіп, тірек нүктелері ең көп орналасқан базадан бастап қатар санмен нөмірлейді.

Егер қандай да бір тірек нүктесі тағы бір нүктемен сәйкес келіп қалса, біріктірілген нүктелердің нөмірі қойылған бір нүкте белгіленеді (1.17-сурет).

1.17-сурет. Призмалық детальды базалау сұлбасы:

1-6 – тірек нүктелері; I, II, III – деталь базалары

Өңдеу мен жинаудың технологиялық үдерістерін жобалау және де қателіктерді есептеу базалар таңдамасына тікелей байланысты, олар жобалау, конструкторлық, технологиялық және өлшегіш базалар болып бөлінеді [24].

Бұйымды жобалау, оны дайындаудың технологиялық процесін жасау немесе жөндеу кезінде таңдап алынған база жобалау базасы деп аталады.

Бұйымды жобалау кезінде бұйымның басқа элементтерімен салыстырғанда детальдың есептік жағдайын, ал технологиялық үдерісті жобалау кезінде өңделетін дайындаманың технологиялық жүйесінің (кесу аспабының, жабдықтың және станоктың) басқа элементтерімен салыстырғандағы есептік орнын анықтайды. Жобалау базаларын сызбаларда геометриялық элементтер (біліктер мен тесіктер осьтері, симметрия жазықтықтары, бұрыштар биссектрисалары және т.б.) түрінде көрсетеді.

Детальдің немесе жинақ бірлігінің бұйымдағы орнын анықтау үшін қолданылатын базалар конструкторлық деп аталады. Бұйымды жинау кезінде оның элементтерінің конструкторлық базасы біріктіріледі. Сол себепті конструкторлық базалар бұйым элементтерінің нағыз беттері болып табылады.

Дайындама немесе бұйымның дайындау (жөндеу) үдерісіндегі орнын анықтау үшін қолданылатын базалар технологиялық деп аталады. Дайындама немесе жинақ бірлігін жабдыққа орнықтырар кездегі жабдықтың орнату элементтерімен тікелей жанасуда болатын дайындаманың немесе жинақ бірлігінің беттері технологиялық базалар болып саналады. Бұл базалар негізгі және көмекші (жасанды) болып бөлінеді.

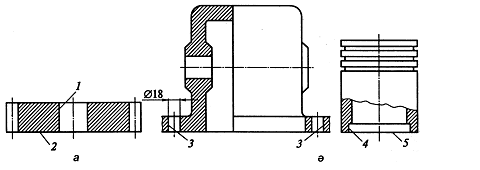

Негізгі технологиялық базаларға деталь конструкциясының бөлінбес бөлігі болатын және бұйымның жұмыс кезінде белгілі бір қызмет атқаратын беттері жатады. Мысалы, 1-ші тесік беті (1.18-сурет а) және дайындаманың шетжақ беті 2 тістерді жасау кезінде базалау үшін қолданылады, әрі технологиялық база болып саналады.

1.18-сурет. Деталь беттерінің негізгі (а) және көмекші (ә) базалары

Көмекші базалар – технологиялық тұрғыдан алғанда арнайы жасалатын беттер, әрі олар бұйымдағы детальдің жұмысына қажет емес. Мысалы, корпустық детальдар дайындамасындағы бекітуге арналған тесіктер 3, қозғалтқыш піспегінің етегіндегі центрлегіш белбеу 4 және торец 5 (1.18-сурет ә) және т.б.

Өлшегіш базалар дайындаманы өңдеу (бұйымды жинау) кезінде өлшемдерді есептеуді бастауға немесе деталь беттерінің (бұйым элементтерінің) өзара орналасу жағдайын тексеруге арналған беттер.

Типтік детальдарды базалау мысалдары. 1.19-суретте [24] негізгі жабдықтар (үш тірек) және екі бүйір беттер (екі және бір тірек) бойынша дайындаманың 1 жабдықтағы 2 алты тірекке 3 орнатылуы көрсетілген. І, ІІ және ІІІ беттер технологиялық базалар болып табылады. Берілген базалау сұлбасы бойынша дайындама барлық алты еркіндік дәрежесінен айрылған және қабылданған координаталар жүйесімен салыстырғанда белгілі бір жағдайға орналасқан.

Дайындаманы немесе бұйымды үш еркіндік дәрежесінен, яғни бір координата осі z бойымен жылжудан және басқа екі ось (х және у) бойынша бұрылудан айыратын бет І қондыру базасы деп аталады.

1.19-сурет. Дайындаманы алты тірекке базалау:

1 – дайындама; 2 – бекіту жабдығы; 3 – тіректер; I, II, III – беттер

Дайындаманы немесе бұйымды екі еркіндік дәрежесінен, яғни бір координата ось у бойымен жылжудан және басқа ось z бойынша бұрылудан айыратын бет ІІ бағыттаушы база болып табылады. Ал дайындаманы немесе бұйымды бір еркіндік дәрежесінен, яғни бір координата осі х бойынша жылжудан айыратын бет ІІІ тірек базасы деп аталады. Дайындамаларды барлық алты еркіндік дәрежесінен айыратын базалау ережесі алты нүкте ережесі деп аталады [9,24].

Тәжірибе жүзінде дайындамаларды тек қана бес, төрт тіпті үш тірек нүктесін қолдану арқылы базалау жағдайлары кездеседі. Дайындаманы базалау үшін алты нүктеден кем нүкте, яғни үш базадан кем база қолданған жағдайдың барлығында да жабдықтағы дайындаманың жағдайы бекітілмеген болып есептеледі.

Тірек элементтерінің белгіленуі. Базаның формасы мен жоғалтатын еркіндік дәрежелерінің санына байланысты тірек элементтері негізгі және қосымша болып бөлінеді. Негізгі тірек элементтері дайындаманы базалау үшін олардың әрқайсысы бір немесе бірнеше тірек нүктелерін жүзеге асырумен сипатталады. Жабдықтың ішінде орналасуымен қатар, таңдап алынған базалау тәсілімен олар тірек нүктелерінің (алтыға шейін қосып алғанда) қажетті жиынтығын құрайды. Мұндай элементтерге жататындар: тірек саусақтары мен табақшалары, центрлер, жүзетін және құрсауланған тіректер және т.б.

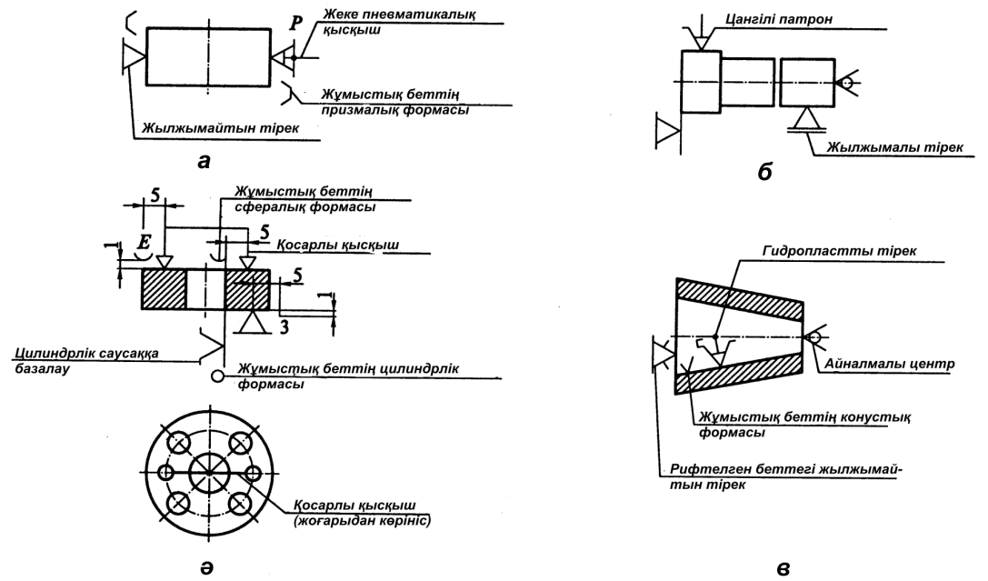

Технологиялық құжаттамада қолданылатын тіректердің, қысқыштар мен отырғызу қондырғыларының графикалық белгіленуі МЕСТ 3.1107-81 бойынша бекітілген. 1.20-суретте детальдарды орналастыру сұлбаларының мысалдары көрсетілген.

Детальдің қозғалмайтын тірекке бекітілуі пневматикалық қысқыштың көмегімен жүзеге асырылады (1.20-сурет а), детальдің сфералық беті қосарлы қысқыштың көмегімен бекітіледі (1.20-сурет ә). Деталь центрдегі қозғалмайтын тірек арқылы цангалы қысқыда бекітілуі мүмкін болса(1.20-сурет б), ал конустық беттері бар детальді гидропластық құралбілік көмегімен бекітуге болады (1.20-сурет в).

1.20-сурет. Бұйымдарды орналастыру сұлбалары:

а – жылжымайтын тірекке пневматикалық қысқышпен;

ә – қосарлы қысқышпен; б – цангілі патронда; в – гидропластты құралбілік көмегімен

Базаларды таңдауға байланысты қателіктер. Технологиялық үдерісті жасау барысында әрбір операция үшін бастапқы базаларды таңдайды және бастапқы размерлерді, сонымен бірге дайындаманы тұспалдау үшін базаларды қояды. Базаны дұрыс таңдамаған жағдайда дайындаманы бекітуге немесе босатуға кететін көмекші уақыт ұлғаяды да, жабдық конструкциясы күрделене түседі. Дайындауға аз уақыт кететін, қарапайым айлабұйымның қолданылуын қажет ететін және қажетті дәлдікке жай ғана, әрі сенімді түрде қол жеткізуге болатын конструкция ең технологиялық деп саналады. Бастапқы деректер ретінде деталь сызбасында және оның элементтеріне қатысты көрсетілген конструкторлық размерлер қабылданады. Деталь бетін өңдеу кезінде базалау сұлбасын жасау мысалы 1.21-суретте көрсетілген [10].

|

|

|

1.21-сурет. Беттерді өңдеу барысында базалау сұлбаларын жасау:

1-6 тірек нүктелері

Дайындаманы бекіту кезінде қателіктер әрқашан болады және олар дайындаманың айлабұйымдағы орналасу жағдайына әсер етеді. Іс жүзінде партиядағы әрбір дайындама айлабұйымда басқа жағдайдан өзгеше орналасады.

Мысалы, цилиндрлік білікшені призмаға 1 базалау кезінде ең үлкен диаметрлі Д білікше осі О нүктесінде орналасқан болса, ал ең кіші диаметрлінікі (Д-а) - О1 нүктесінде болады. Призманың симметрия жазықтығы бағытындағы білікше осінің (оның диаметрлерінің қателіктері арқасында) ығысуы ОО кесіндісіне тең. Ал призманың симметрия жазықтығына перпендикуляр бағытта білікше осі ешқашан да ығыспайды. Айлабұйымда базалау кезінде дайындаманың әртүрлі беттері мен нүктелері әртүрлі шамаларға ығысады. Мысалы, сол білікшенің осі m шамаға ығысса (1.22-сурет а), А нүктесі - n шамаға, ал В нүктесі - l шамаға ығысады.

1.22-сурет. Білікшені призмада базалау қателіктері (а) және оны есептеу сұлбасы (ә)

Дайындаманың базалау кезінде талап етілетін жағдайдан ауытқуы, ең алдымен оның бастапқы базадан ауытқуы, операция кезінде бастапқы өлшемдерді сақтап қалу дәлдігіне әсер етеді. Сондықтан базалаудың әрбір жағдайында дайындаманың бастапқы өлшемі бағытындағы бастапқы базадан ығысуын анықтау қажет. Бұл ығысу бастапқы базаның базалану қателігі деп аталады да,  деп белгіленеді.

деп белгіленеді.

Бастапқы базаның базалау қателігі – бастапқы размер бағытында өлшенетін, айлабұйымда базалану кезінде партиядағы әртүрлі дайындамалардың бастапқы базасына орналасатын шеткі жағдайлардың арасындағы қашықтық.

Дайындаманы базалау кезіндегі бастапқы базаның ығысуын дайындау қателіктері мен тірек элементтерінің тозуы да тудырады.

Іс жүзінде  анықтау кезінде тозудың әсеріндегі қателіктерді оның дайындау шақтамасының шегінен аспауына байланысты ескермеуге де болады.

анықтау кезінде тозудың әсеріндегі қателіктерді оның дайындау шақтамасының шегінен аспауына байланысты ескермеуге де болады.

Базалау қателіктерін анықтау таза геометриялық есептерді шығаруға келіп тіреледі [10].

ОО2О1 тік бұрышты үшбұрыштағы білікше осінің призманың симметрия осі бағытындағы қателіктер шамасын есептелік (1.22-сурет ә):

;

;  ;

;

мұндағы,  - білікше осінің призманың симметрия жазықтығының бағытында базалау қателігі, мм:

- білікше осінің призманың симметрия жазықтығының бағытында базалау қателігі, мм:

; (1.27)

; (1.27)

Егер призмаға (Д-а) диаметрдегі білікше бекітілсе, онда

;

;  ;

;

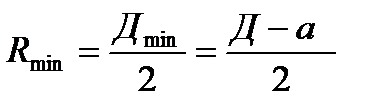

Rmax және Rmіn мәндерін (1.27) формулаға қойып, өрнекті түрлендірген соң, алатынымыз:

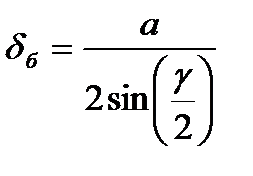

; (1.28)

; (1.28)

мұндағы, а – білікше диаметріне берілген шақтама, мм;  – призманың тірек беттері арасындағы бұрыш.

– призманың тірек беттері арасындағы бұрыш.

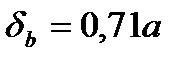

Тәжірибе жүзінде әдетте  =900 бұрышты призмалар қолданылады.

=900 бұрышты призмалар қолданылады.  =900 мәнін (1.28) формулаға қойып, табатынымыз:

=900 мәнін (1.28) формулаға қойып, табатынымыз:

; (1.29)

; (1.29)

Технологиялық құрал-саймандар және олардың жіктелуі. Механикалық өңдеу, бұйымды жинау, бақылау кезінде детальдарды базалау әртүрлі айлабұйымдардың көмегімен жүзеге асырылады.

Арналуы бойынша айлабұйымдар төмендегідей бес түрге бөлінеді:

1. Станоктік айлабұйымдар, бұлар өңделетін дайындамаларды станоктарда орналастыру немесе бекіту үшін қолданылады (қысқылардың әр түрі, айналмалы столдар, сүйеніштер, центрлер, машиналық қысқыштар және т.б.), машина жасауда қолданылатын айлабұйымдардың жалпы санының 80...90%-ын құрайды. Олардың қолданылуы детальді бекіту не қондыру уақытын, көмекші уақытты және кесу режимдерін жоғарылату есебінен еңбек өнімділігінің өсуін қамтамасыз етеді.

2. Жұмыс аспабын орналастыруға және бекітуге арналған айлабұйымдар станок, дайындама және аспап арасындағы байланыстарды (құралкүймешік, қысқы, кескішұстағыш және т.б.) жүзеге асырады.

Бірінші және екінші түрдегі айлабұйымдар көмегімен «станок- айлабұйым-бұйым-деталь» (САБД) жүйесін жұмысқа келтіру жүргізіледі.

3. Жинақтау айлабұйымдары жанасатын детальдарды бұйымға немесе торапқа біріктіруге арналған. Оларды базалық детальдарды немесе жиналатын бұйым тораптарын біріктіруде, бұйымдағы элементтердің бірігуін дұрыс қамтамасыз етуде және серпімді элементтердің (серіппе, бөлу сақиналары және т.б.) алдын ала жиналуында қолданады.

4. Бақылау айлабұйымдары, олар механикалық өңдеу кезінде детальдарға аралық және қорытынды бақылау жасауда, сонымен бірге машинаның жиналған тораптарын бақылауда да қолданылады.

5. Ауырсалмақты дайындамалар мен тораптарды өңдеуде оларды жылжытуға, айналдыруға және қармап алуға арналған айлабұйымдар.

Мамандандыру дәрежесі бойынша айлабұйымдар үш түрге бөлінеді:

- әмбебап, олар әртүрлі дайындамаларды өңдеу кезінде қолданылады (машиналық қысқыштар, бөлгіш бастиектер, айналмалы столдар және т.б.);

- арнайыландырылған, олар қосымша немесе ауыспалы қондырғылардың көмегімен дайындамалардың белгілі бір түрін ғана өңдеу кезінде қолданылады, мысалы, қысқыларға арналған фасонды жұдырықшалар және т.б.

- арнайы, берілген детальді өңдеу кезінде белгілі бір операцияны орындауға арналған.

Арнайыларға сонымен бірге әмбебап-жинағыш айлабұйымдар да жатады. Кәдімгі арнайы айлабұйымдармен салыстырғанда көп айналымды болып келеді, себебі олар бірнеше рет пайдалануға есептелген, өзара алмастыруға тиімді детальдар мен тораптардан жиналған. Осындай элементтерден құралған айлабұйым шашылып, қайта жиналады, ал детальдары жаңа жинақтарда қолданыла береді.

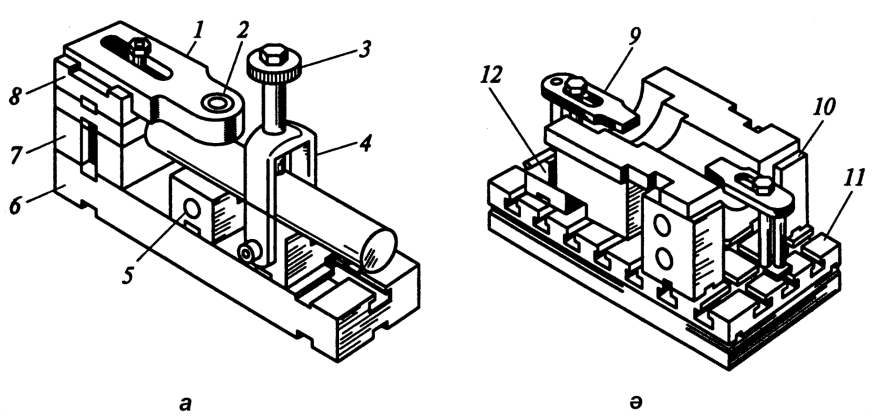

1.23-суретте жазық беттерді фрезерлеу және тесіктерді тесуге арналған әмбебап айлабұйым көрсетілген.

1.23-сурет. Тесіктерді бұрғылауға (а) және беттерді фрезерлеуге (ә) арналған айлабұйымдар:

1 – кондуктор тақташасы; 2 – кондуктор втулкасы; 3 – бұранда;

4 – қамыт; 5 – призма; 6,9,11 – тақталар; 7,8,10 – тіректер;

12 – бұрыштама

Әмбебап айлабұйымдар бірліктік немесе кішісериялы өндіріс, ал арнайы мен арнайыландырылған айлабұйымдар ірісериялы және массалық өндіріс жағдайында қолданылады.

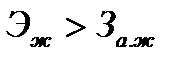

Әмбебап-жинағыш айлабұйымдарды (ӘЖА) қолданудың экономикалық тиімділігі.Экономикалық тиімділік ӘЖА-ны пайдалану бойынша жылдық шығындарды За.ж ӘЖА-ны пайдалану арқылы операцияларды орындаудың өзіндік құны бойынша жылдық үнемдеуді салыстыру нәтижесінде анықталады:

; (1.30)

; (1.30)

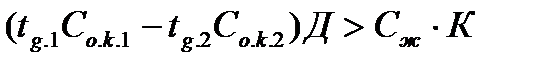

Бұл жағдай толығымен былай өрнектеледі:

; (1.31)

; (1.31)

мұндағы,  – операцияны айлабұйымсыз немесе әмбебап айлабұйыммен орындағандағы даналық уақыт, мин;

– операцияны айлабұйымсыз немесе әмбебап айлабұйыммен орындағандағы даналық уақыт, мин;  – операцияны ӘЖА-ң көмегімен орындағандағы даналық уақыт, мин: Сө.қ.1 – бір станок-минуттың өзіндік құны, тг/мин; мұнда өндірістік жұмысшылардың жалақысы, станоктар мен әмбебап айлабұйымдардың пайдалануы мен тозушылығына жұмсалатын және басқа да цех шығындары кіреді.

– операцияны ӘЖА-ң көмегімен орындағандағы даналық уақыт, мин: Сө.қ.1 – бір станок-минуттың өзіндік құны, тг/мин; мұнда өндірістік жұмысшылардың жалақысы, станоктар мен әмбебап айлабұйымдардың пайдалануы мен тозушылығына жұмсалатын және басқа да цех шығындары кіреді.

Сө.қ.2 – жұмысшының разрядына байланысты алынған бір станок-минуттың өзіндік құны (анықтамаларда келтірілген), тг/мин;

Д – шығарылымның жылдық бағдарламасы, дана;

Сж– ӘЖА-ң бір жиынтығын пайдалануға кеткен шығын, теңге;

К – жиынтықтың бір жылда қайталану коэффициенті, яғни детальдардың бір жылдағы партия саны.

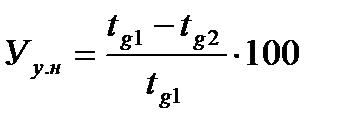

Өндірістік технологияны жетілдіру шаралары және айлабұйымдарды пайдалану бойынша операцияға жұмсалатын уақыт нормасын азайту былай есептеледі, % .

; (1.32)

; (1.32)

Дата добавления: 2016-12-08; просмотров: 2965;