Дайындамаларды фрезерлеу

Фрезерлеудің негізгі түрлері мен сұлбалары. Жазық беттерді цилиндрлік немесе шетжақтық фрезарлармен өңдейді. Цилиндрлік фрезерлеу кезінде фреза осі өңделетін бетке параллель болады; жұмыс фрезаның цилиндрлік бетіне орналасқан тістері арқылы жүргізіледі. Ал шетжақтық фрезерлеу кезінде фреза осі өңделетін бетке перпендикуляр болады; жұмыс фрезаның цилиндрлік және шетжақтық бетіне орналасқан тістерімен орындалады.

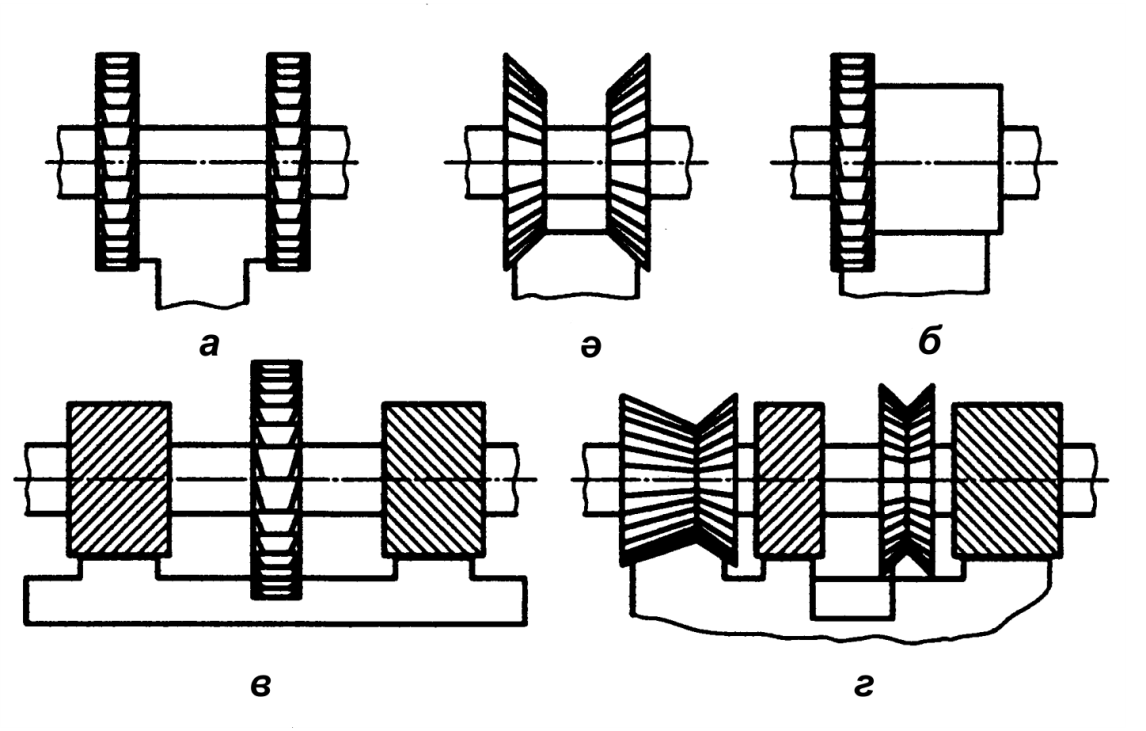

Цилиндрлік және шетжақтық фрезерлеу екі тәсілмен жүргізіледі: беріліске қарсы-қарсылай фрезерлеу – бұл беріліс бағыты фрезаның айналу бағытына қарама-қарсы болған жағдайда (2.15-сурет а) және жолай фрезерлеу (2.15-сурет ә) – бұл беріліс бағыты фрезаның айналу бағытына сәйкес болған жағдайда.

2.15-суреттен қарсы фрезерлеу кезінде алынатын қабаттың ең үлкен қалыңдығы t фрезерлеу соңында болатындығын (нүкте 2) байқауға болады. Ал жолай фрезерлеу кезінде тіс жұмысты ең үлкен тереңдіктегі қалыңдықтан кесуден бастайды.

2.15-сурет. Фрезерлеу сұлбалары:

а – қарсы; ә – жолай; 1 – фрезерлеу басы; 2 – фрезерлеу аяғы;  кесілген қабаттың ең үлкен қалыңдығы;

кесілген қабаттың ең үлкен қалыңдығы;  фрезерлеу жылдамдығы;

фрезерлеу жылдамдығы;  беріс;

беріс;  фрезерлеу тереңдігі

фрезерлеу тереңдігі

Диаметрі 630 мм болатын стандартты шетжақтық фрезарлармен ені 400 мм-ден асатын беттерді өңдеуге болады. Ал іс жүзінде диаметрі 800...1200 мм аралығындағы фрезалар да кездеседі.

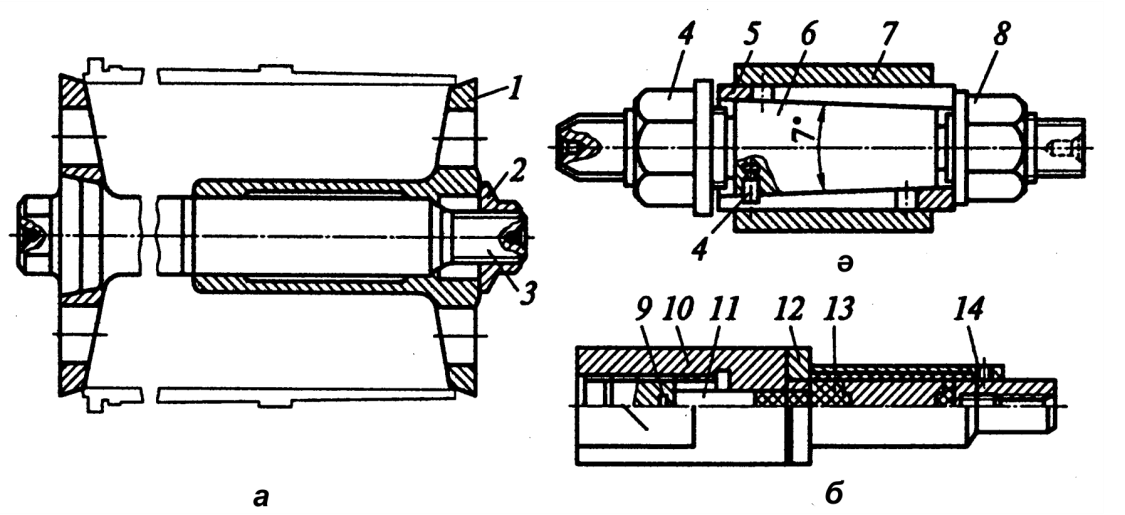

Бір мезгілде бірнеше фрезалармен (2.16-сурет) немесе көпайналдырықты бастиектермен өңдеу кезінде, негізінен горизонтальді-фрезерлеу станоктарында өнімділік өседі, фрезерлеу дәлдігі артады және станок қуаты тиімді пайдаланылады.

2.16-сурет. Фрезалар жиынтығы:

а – цилиндрлік дискілі фрезалар; ә – бұрыштық фрезалар; б, в –цилиндрлік және дискілі фрезалар; г – цилиндрлік бұрыштық және фасонды фрезалар

Жазық беттерді фрезерлеу. Фреза мен дайындаманы орналастырып болған соң дайындаманы фрезаның астына алып келу қажет. Лимб бойынша фрезерлеудің қажетті тереңдігін бекітеді, столды көтереді және дайындама бетін қолмен, сонан соң механикалық беріліспен фрезерлейді.

Өңделетін беттің бойлық, көлденең (перпендикуляр) бағыттағы және диагональ бойынша жазықтықтан ауытқуы лекало сызғышы қабырғасы мен өңделген беттің арасындағы жарықтың мәні бойынша анықталады.

Шетжақтық жазық беттерді фрезерлеу. Өңделетін беттің ортасын фрезамен жанасқанша тақап қояды. Көлденең берілістің лимбісін нөлге қояды, столды бастапқы жағдайға әкеледі, столдың жағдайын лимб бойынша фрезерлеу тереңдігіне сәйкестендіріп қояды да, дайындаманы бар ұзындығы бойынша фрезерлейді.

Өңделген беттің өзімен қабаттас жатқан жазық беттерге қатысты алғандағы перпендикулярлықтан ауытқуын бұрыштама сөресі мен өңделген шетжақтық беттің арасындағы жарықтың мәні бойынша бұрыштамамен (900) тексереді.

Тікбұрышты қуыстарды, ойықтарды және кемерлерді дискілі фрезалармен фрезерлеу.Өңделетін дайындама бетінің размерлеріне сәйкес үшжақты дискілі фрезалар таңдалады: фреза ені кемер енімен бірдей боуы тиіс, фрезаның сыртқы диаметрін барынша кіші етіп таңдау қажет, алайда кемерді толық тереңдік бойынша фрезерлеу кезінде құралбілік дайындамаға тимей тұруы шарт.

Сызбада берілген шамамен 1/3 тереңдікке тең болатын фрезерлеу тереңдігін вертикаль берілістің лимбісі бойынша бекітеді.

Кілтекті ойықтарды өңдеу. Дайындаманы арнайы қысқыштарда станок столына призмаларға бекітеді. Кілтекті фрезаны фрезерленетін ойық размеріне сәйкес таңдайды.

Өтпелі кілтекті ойықтарды (2.17-сурет а) горизонталды-фрезерлеу станоктарында үшжақты дискілі фрезалармен өңдейді [10]. Ереже бойынша ойықты бір жұмыстық жүрісте фрезерлейді, алайда ені бойынша ойық размері 11-ші квалитет шамасында болуы тиіс. Дәлдікті жоғарылату үшін ойықты бір немесе екі операцияда екі-үш жұмыстық жүрісте фрезерлейді немесе слесарьлық өңдеуге припуск қалдыру арқылы алдын ала фрезерлеуді іске асырады.

2.17-сурет. Кілтек ойықтарын өңдеу: а – кесіп өтетін; ә – кесіп тірелетін; б – сегментті

Бұл тәсілді бірліктік және кішісериялы өндірісте қолданады. Тұйық кілтек ойықтарын (2.17-сурет ә) стандарттық кілтектік фрезарлармен бір-екі жұмыстық жүрісте фрезерлейді. Сегменттік кілтектер ойықтарын (2.17-сурет б) фрезер станоктарында стандарттық фрезалармен ойық тереңдігі бағытындағы беріліс бойынша фрезерлейді.

Фасонды және қисықсызықты беттерді фрезерлеу. Қолмен беріліс беру әдісімен фрезерлеу кезінде дайындама станок столына орналастырылады. Ұштық фреза дөңгелектікті алу мүмкіндігіне қарай таңдалады.

Қисықсызықты контурды бірмезгілде қолмен бойлық және көлденең берілістермен, механикалық бойлық және қолмен көлденең берілістермен немесе керісінше фрезерлеуге болады.

Таңбалау бойынша дайындаманы өңдеуді таңбалау сызығына шейін 1,5...2 мм жеткізбей бірнеше жұмыстық жүріспен қарсы фрезерлеу әдісі арқылы жүзеге асырады. Қисықсызықты профильдің барлық бойымен шамамен бірдей припуск алған соң, дайындаманы столды бірқалыпты жылжыта отырып, бойлық және көлденең бағытта берілісті бірмезгілде беру арқылы фрезерлеуге болады.

Соңғы таза жұмыстық жүрістен соң детальдің размерлері мен құрама пішінін тексеру қажет.

Дөңгелек айналу столының көмегімен ұштық фреза арқылы сыртқы және ішкі қисықсызықты беттерді фрезерлеуге болады.

Беттерді ажарлау

Ажарлау түрлері мен тәсілдері. Ажарлаудың ең көп тараған түрлеріне дөңгелек, сыртқы, ішкі және жазық ажарлау жатады.

Дөңгелек ажарлаудың түрлері: осциллирлейтін және кірекесетін. Осциллирлейтін ажарлау – абразивті аспап немесе дайындама айналмалы қозғалыспен қатар ілгермелі-қайтармалы қозғалыс жасайтын ажарлаудың түрі. Кіріп кесетін ажарлау – беріліс қозғалысы тек қана өңделетін бетке перпендикуляр бағытта жүретін ажарлаудың түрі.

Дөңгелек ажарлау 2.18-суретте көрсетілген тәсілдер бойынша жүзеге асырылады.

Осциллирлейтін ажарлау кезінде деталь 2 немесе дөңгелек 1 өз осі бойынша ілгерілемелі-қайтармалы қозғалыс жасайды, бұл кезде қосарлы жұмыстық жүрістен соң тереңдікке беріліс беріледі. Бір жұмыстық жүрісте ажарлау кезінде кіші бойлық беріліспен берілген припускінің z(мм) барлығы немесе барлығына дерлік алынады, мұнда ажарлау дөңгелегінің сатылы немесе конусты түрі қолданылады.

Кірекесетін ажарлау кезінде дөңгелек биіктігі өңделетін бет ұзындығына тең (немесе үлкен) болуы тиіс; припускіні алу дөңгелектің радиалды бағытта үздіксіз немесе периодты берілісі кезінде жүзеге асырылады.

2.18-сурет. Дөңгелектік ажарлау тәсілдері:

а – қосарлы жұмыстық жүрістің тереңдігіне бойлық жүріспен беру; ә – кесу тереңдігіне дөңгелекпен; б – өңдеу еніне радиальді бағытта кесіп беру; в – кемерлерді радиалды беріспен тізбектеп кесу; 1 – ажарлау дөңгелегі; 2 – деталь; t – ажарлау тереңдігі

Ал ішкі ажарлау бойлық және көлденең беріліс әдісімен жүргізіледі. Бойлық беріліспен ажарлау кезінде беріліс дөңгелектің детальді бір айналғандағы биіктігінің төрттен үш бөлігінен аспауы тиіс. Өңделетін бетке перпендикуляр бағыттағы беріліс столдың әрбір жеке немесе қосарлы жүргісіне үздіксіз немесе үзіліспен беру арқылы орындалады.

Жазық ажарлау тәсілдері 2.19-суретте келтірілген.

2.19-сурет. Дөңгелек жиегімен жазықтық ажарлау тәсілдері:

а – көлденең берусіз кесу; ә – тереңдікке беру (көп) және өңделетін бетке перпендикуляр бағытта (аз) беру; б – дәл сол тереңдікке аз беріспен және өңделетін бетке перпендикуляр бағытта көп беріспен беру

Қатты шақтамалы детальдарды абразивті өңдеу тұрпайы ажарлау және таза ажарлау операциясы болып бөлінеді.

Тұрпайы ажарлау әдетте ірі түйіршікті дөңгелекке тереңдікте үлкен бойлық беріліс беру арқылы орындалады. Таза өңдеуге арналған припускіні ажарлауға берілген барлық припускінің 10...30%-ы есебінде қабылдайды. Таза өңдеу кезінде кіші берілістерді таңдайды.

Сыртқы және ішкі цилиндрлік беттерді ажарлау. Дөңгелекті ажарлау станоктарында көбінесе дайындаманы жылжымайтын центрлерге орналастырады. Станок центрлері мен дайындаманың центрдегі тесіктерінің күш көтеретін беттері станоктың жылжу сызығына параллель бір осьтің бойында жатуы және де олардың конустарының бұрыштары сәйкес болуы тиіс.

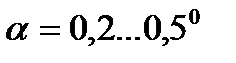

Ажарлау станоктарында дайындамаларды көбінесе центрлік және консольдік құралбіліктерге бекітеді. Құралбіліктердің түрлері: қатты, қысқыш, жылжымалы элементтермен, гидравликалық қысыммен (2.20-сурет).

2.20-сурет. Ажарлау үшін дөңгелек құралбіліктері:

а – гильза белбеулерін ажарлау үшін центрлік; ә – цангалы қысқыш; б – гидропластпен; 1 – гильза; 2,4,8 – гайкалар; 3 – құралбілік; 5 – цанга; 6 – конус; 7 – дайындама; 9,14 – бұрандалар; 10 – втулка; 11 – тығынжыл; 12 – центрлегіш втулка; 13 – гидропласт

Қабырғасы жұқа дайындамаларды ажарлау үшін, мысалы, гильза, втулка т.б., дайындаманы осьтік бағытта әсер ететін күштермен қысып бекітетін қысқылар қолданылады.

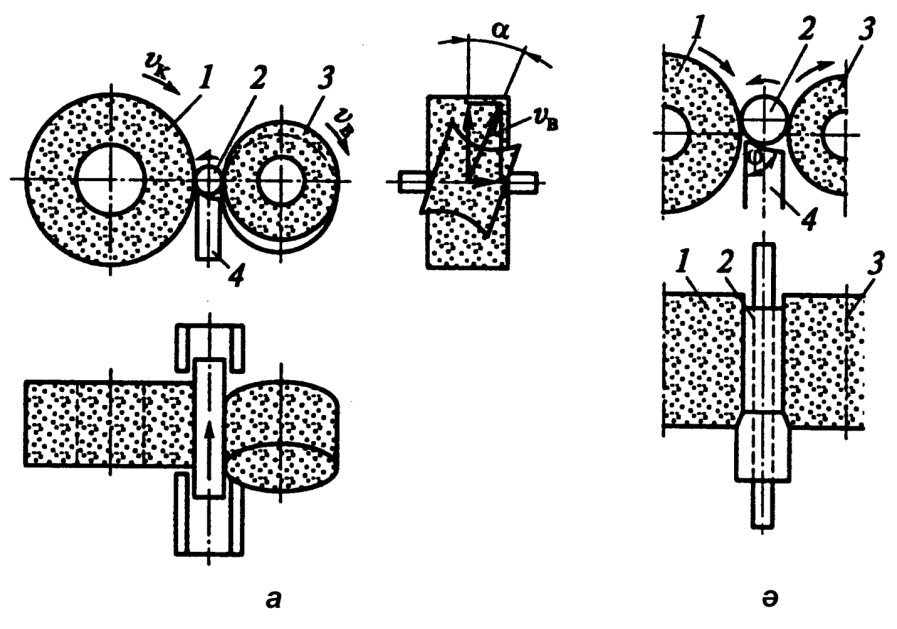

Центрлік емес дөңгелектік ажарлау. Центрлік емес ажарлаудың (2.21-сурет) мәні мынады: ажарланатын дайындама 2 ажарлау 1 және жетекші 3 дөңгелектердің арасына орналастырылады да, оларды тірек пышақ 4 ұстап тұрады. Дайындама центрі екі дөңгелектің де центрлерін байланыстыратын сызықтан біршама биік болуы тиіс, яғни шамамен 10....15 мм және одан да көп.

Ажарлау дөңгелегінің шеңберлік жылдамдығы Vg=30….65 м/мин, ал жетекші дөңгелектікі Vж=10...40 м/мин. Дөңгелек 3 пен өңделетін дайындама арасындағы үйкеліс коэффициенті дайындама мен дөңгелек 1 арасындағы үйкеліс коэффициентінен жоғары болғандықтан, жетекші дөңгелек дайындаманы айналмалы беріліс жылдамдығымен vб  айналдырады.

айналдырады.

Центрлік емес-ажарлау жартылай автоматы мен автоматтарында цилиндрлік, конустық және фасондық бетті айналу денелері типіндегі деталь дайындамаларын ажарлауға болады. Ажарлаудың екі әдісі қолданылады: өтпелі (берілісті бойлық беру қозғалысы әдісі, 2.21-сурет а) және кіріп кесетін (берілісті көлденең беру қозғалысы әдісі, 2.21-сурет ә). Бірнеше жұмыстық жүрістегі өтпелі ажарлау кезінде дәлдіктің 6-шы квалитетіне қол жеткізуге болады (  мкм).

мкм).

Кірекесетін ажарлаумен (2.21-сурет ә) дөңгелек детальді және формасы конус болып келетін дайындамаларды өңдейді. Бұл әдісте дөңгелектер осьтері параллель немесе жетекші дөңгелек кіші бұрышпен (  ) орналасады, ал өңделетін дайындаманың осьтік жылжуына қондырылған тірек кедергі жасайды.

) орналасады, ал өңделетін дайындаманың осьтік жылжуына қондырылған тірек кедергі жасайды.

2.21-сурет. Центрлік емес дөңгелектік ажарлау сұлбалары:

а – өтпелі; ә – кесу

Жануыштау. Ілгерілемелі-қайтармалы және айналмалы қозғалыс жасау нәтижесінде абразив дәндері бетті өңдейтін абразивті қайрақтардың көмегімен іске асырылады. Жануыштауды ішкі цилиндрлік, конустық және басқа беттерді (тесіктерді), кей кездері сыртқы цилиндрлік беттерді өңдеуге қолданады.

Бабына жеткізу және жұқа ысқылау. Абразивтік жеткізу айналу денелері типіндегі деталь дайындамаларды өңдеудің соңғы әдісі болып табылады, олар размерлердің кіші ауытқуларын, өңделетін беттер формасының ауытқуларын және Ra 0.16…0.01 мкм қамтамасыз етеді. Бабына жеткізуді қол ысқымасы көмегімен, сонымен бірге планетарлы және эксцентрикті механизмі бар жазық-жеткізу станоктарында орындайды. Бабына жеткізу кезінде паста түріндегі абразивті ұнтақтарды пайдаланады.

Аса ажарлау. Бұл детальдардың әртүрлі беттерін, оның ішінде цилиндрлік беттерді, абразивті қайрақтардың көмегімен соңғы өңдеу (2.22-сурет).

2.22-сурет. Аса ажарлаудың принципиалды сұлбасы

Аса ажарлау нәтижесінде беттің кедір-бұдырлығы Ra 0.012…0.100 мкм-ге дейін төмендейді. Беттер размерлері мен макрогеометриясының өзгеруі айтарлықтай байқалмайды. Өңдеу онша үлкен емес жылдамдықта (2,5 м/с дейін) майлау заттарын (май мен керосин қоспасы) қосу арқылы кішідәнді қайрақтармен орындалады, аспаптың деталь бетіне түсіретін қысымы да көп емес (0,1...0,3 МПа). Әртүрлі жалпыға арналған станоктарда өңдеудің қарапайым сұлбаларында келесі қозғалыстар жүргізіледі: дайындаманың айналуы (айналу жылдамдығы 0,05...2,50 м/с), ілгерілемелі-қайтармалы қозғалыс (аспап немесе дайындаманың тербелуі), аспаптың орын ауыстыруы дайындама бетінің бойымен жүргізіледі. Алынатын металл қабатының қалыңдығы 0,005...0,020 мм.

Жылтырату. Детальдің размерлері мен формасының ауытқуларын жоймастан беттің кедір-бұдырлық параметрлері шамаларын төмендетуге арналған ажарлаудың түрі. Беттің кедір-бұдырлығы Rа0,012...0,100 мкм. Абразивті аспаптарға жылтырату майұнтағымен көмкерілген пластикалық дөңгелектер (киіз, мата, тері және т.б.), ажарлау қабықшалары және еркін абразивтер жатады. Абразивті материалдар қатарында электркорунд, кремний карбиді, бор, хром, темір, алюминий тотықтары, ГОИ майұнтақтары, алмазды және эльборлы қабықшалар және т.б. қолданылады.

Дата добавления: 2016-12-08; просмотров: 4350;