Неподвижные посадки (посадки с натягом)

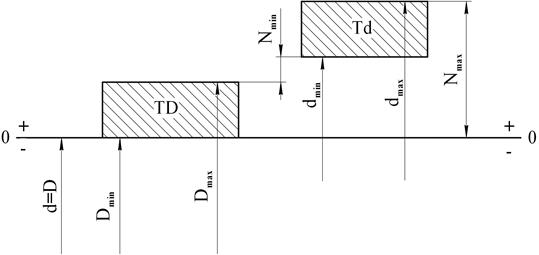

Неподвижными посадками или посадками с натягом называются такие посадки, у которых между сопрягаемыми поверхностями имеется гарантированный натяг, обеспечивающий взаимную неподвижность деталей после их сборки (рис. 3.7).

Относительная неподвижность деталей обеспечивается за счет сил сцепления (трения), возникающих на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения. Благодаря надежности и простоте конструкции деталей и сборки соединений эти посадки применяют во всех отраслях машиностроения.

|

| Рис. 3.7 |

Натягом называется разность размеров вала и отверстия до сборки. Натяг характеризует степень сопротивления смещению одной детали относительно другой после сборки. Натяг рассчитывается по уравнению:

| N = d – D. | (3.22) |

Для посадок с натягом поле допуска вала расположено над полем допуска отверстия (рис. 3.8).

Рис. 3.8

Предельные значения натягов определяются по формулам:

Nmax = dmax – Dmin; (3.23)

Nmin = dmin – Dmax. (3.24)

Средний натяг

Nm =  . (3.25)

. (3.25)

Допуском натяга называется разность наибольшего и наименьшего натягов:

TN = Nmax – Nmin. (3.26)

Если в формулу (3.26) подставить предельные значения натягов, то можно получить еще одну зависимость для определения допуска натяга:

| TN = dmax – Dmin – dmin + Dmax = (dmax – dmin) + (Dmax – Dmin) = Td + TD; TN = TD + Td. | (3.27) |

Допуск натяга определяется как сумма допусков отверстия и вала.

В ЕСДП насчитывается 12 неподвижных посадок, которые тоже располагаются в соответствии с латинским алфавитом.

Система отверстия:

;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

Система вала:

;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

В соответствии с расположением посадки в алфавите натяг будет меняться: к концу его натяг будет увеличиваться. Посадки с двойными обозначениями  ,

,  ,

,  ,

,  ,

,  ,

,  обычно применяются для соединений деталей, выполненных из неметаллических деталей.

обычно применяются для соединений деталей, выполненных из неметаллических деталей.

Взаимная неподвижность деталей достигается за счет внутренних напряжений на поверхностях контакта вследствие упругих деформаций, однако получить неподвижное соединение обычной сборкой не удается, так как вал больше отверстия, поэтому существуют различные способы сборки соединений с натягом:

прессование – при незначительной величине натяга, т. е. при небольшой разнице диаметров вала и отверстия. Сборка может производиться как со смазкой поверхностей, так и без нее. Однако при прессовании наблюдаются смятие и срезы неровностей поверхностей, что приводит к задирам. Поэтому повторное использование таких деталей после разборки невозможно;

нагревание втулки – способ сборки при увеличенной величине натяга. Этот способ не всегда применим, так как при нагреве меняются структура и качественные свойства материала, полученные в результате термообработки, кроме того, происходит коробление детали. Этот метод целесообразен для неответственных деталей и узлов при сравнительно небольшом нагреве;

охлаждение вала жидким азотом (–196º) или сухим льдом (–80º);

комбинированный способ – сочетанием указанных выше способов.

Переходные посадки

Переходные посадки иногда называют посадками центрирования, они являются промежуточными между подвижными и неподвижными, т. е. могут дать как зазор, так и натяг.

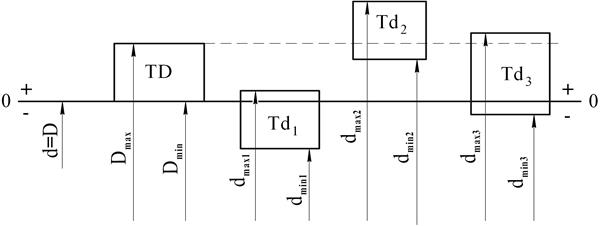

Для переходных посадок поля допусков отверстия и вала частично или полностью перекрываются (рис. 3.9). При наибольшем предельном размере вала и наименьшем предельном размере отверстия получается наибольший натяг, а при наибольшем предельном размере отверстия и наименьшем предельном размере вала – наибольший зазор.

Рис. 3.9

Можно рассмотреть посадки, образованные сочетанием поля допуска отверстия TD и полей допусков валов Td1, Td2 и Td3.

| Эта посадка чаще всего дает зазор, т. е. она «тяготеет» к образованию зазора. |

| Эта посадка чаще будет давать натяг. |

| Эта посадка будет давать зазоры или натяги в равной степени. |

Для обоснования вероятного значения натяга или зазора производится специальный расчет с использованием значения нормированной функции Лапласа Ф(z).

Допуск посадки можно определить двумя способами:

ТП =  +

+  ; (3.28)

; (3.28)

ТП = TD + Td. (3.29)

Виды переходных посадок:

Система отверстия:

;

;  ;

;  ;

;  ;

;  .

.

Система вала:

;

;  ;

;  ;

;  ;

;  .

.

Переходные посадки предназначены для неподвижных соединений, которые служат для обеспечения хорошего центрирования сопрягаемых поверхностей и должны легко разбираться. Натяги и зазоры в этих посадках небольшие и не могут передавать значительные крутящие моменты поэтому используется дополнительное крепление шпонками, штифтами, винтами и т. п. Наиболее широко переходные посадки применяют при установке подшипников качения.

Выбор посадок

Необходимые эксплуатационные свойства механизмов обеспечивают выбором соответствующих посадок при соединении деталей друг с другом. Выбор посадок является не только технической, но и экономической задачей, правильное решение которой во многом способствует не только обеспечению качества изделий, но и эффективности производства.

Обычно конструкторы в своей практике пользуются сравнительно небольшим количеством разного вида посадок (не более 10), несмотря на то, что рекомендованных к применению посадок в системах допусков значительно больше. Основаниями для определения необходимых параметров посадки могут быть результаты аналитических расчетов, экспериментальных исследований, а также накопленный производственный опыт. Чаще всего выбирают посадку, ориентируясь на аналогичные соединения, условия работы которых хорошо известны и их применение оправдало себя на практике.

Для условий серийного производства ответственные соединения подвергают экспериментальным исследованиям, результаты которых используют при выборе той или иной посадки.

Существующие методики аналитических расчетов параметров насадок в основном являются весьма приближенными, так как не могут учитывать всех факторов, влияющих на свойства посадок при разных допущениях. Такие методики расчетов (в том числе на ЭВМ) применяют для предварительного определения тех величин зазоров или натягов в посадках, которые могли бы обеспечить исследование заданных функций в предполагаемых условиях эксплуатации изделий. Следует признать, что в настоящее время основой для выбора посадок является производственный опыт и экспериментальные данные.

Дата добавления: 2016-10-17; просмотров: 6305;