Объемы реконструкций предприятий и прирост выпуска продукции в них

| Объем капиталовложений у, тыс. д.е. | Fi(y) | |||

На нулевом шаге планирования (без использования подхода ДП и равномерного распределения 400 тыс. руб. инвестиции) суммарный прирост выпуска по холдингу составит 220 тыс. ден. единиц (50+60+65+45). На первом шаге ДП наилучший результат – 280 тыс. ден. ед. (первому предприятию выделяется 300 тыс. ден. единиц инвестиций и 3 предприятию – 100 тыс. ден. ед.). На втором шаге – наилучший результат – 275 тыс. ден. ед. (по 200 тыс. ден. ед. выделяется 2 и 3 предприятию). На 3 шаге достигается общий оптимум – 285 тыс. ден. ед. (100 тыс. ден. ед. выделяется 3 предприятию и 300 тыс. ден. ед. – четвертому). 4 шаг расчетов достигнутый наилучший результат не улучшает. Таким образом, максимальный суммарный прирост продукции холдинга будет достигнут, когда четвертому предприятию будет выделено на реконструкцию y4 = 300 тыс. ден. ед., третьему y4 = 100 тыс. ден. ед., а остальным предприятиям холдинга средства на реконструкцию не выделяются.

2. Рациональное и своевременное определение предпочтительной стратегии управления запасами, а также нормативного уровня запасов позволяет значительно уменьшить оборотные средства, иммобилизованные в виде запасов, что в конечном счете повышает эффективность используемых ресурсов, уменьшает потребность в кредитах под оборотные средства.

В качестве критерия эффективности принятой стратегии управления запасами выступает функция затрат, представляющая суммарные затраты на хранение и поставку запасаемого продукта (в т.ч. потери от порчи продукта при хранении и его морального старения, потери прибыли от омертвления (связывания, замораживания капитала), затраты на штрафы.

Управление запасами состоит в отыскании такой стратегии пополнения и расхода запасов, при которых функция затрат принимает минимальное значение.

Существует ряд моделей управления запасами. Пусть функция А(t), В(t) и R(t) выражают соответственно пополнение запасов, их расход и спрос на запасаемый продукт за промежуток времени [o,t]. В моделях управления запасами обычно используют производные этих функций по времени a(t), b(t), r(t), называемые соответственно интенсивностями пополнения, расхода и спроса.

Если функции a(t), b(t), r(t) – не случайные величины, то модель управления запасами считается детерминированной, если хотя бы одна из них носит случайный характер – стохастической. Если все параметры модели не меняются во времени, она называется статической, в противном случае – динамической. Статические модели используются, когда принимается разовое решение об уровне запасов на определенный период, а динамические – в случае принятия последовательных решений об уровнях запаса или корректировке ранее принятых решений с учетом происходящих изменений.

Пример. Рассмотрим предприятие, которое изготавливает партиями некоторые изделия. Оно состоит из производственных цехов и склада для хранения готовой продукции. Предположим, что предприятие получило заказы на продукцию на n месяцев (этапов) вперед. Эти заказы необходимо полностью и своевременно выложить (дефицит не допускается). Для разных этапов спрос неодинаков, кроме того, на экономические показатели производства влияют размеры изготавливаемых партий продукции. Поэтому предприятию иногда бывает выгодно производить продукцию в объеме, превращающем спрос в пределах этого этапа, и хранить запасы «лишней» продукции, используя их удовлетворения последующего спроса. Цель предприятия – выработать такую программу производства, которая обеспечила бы минимальные затраты на изготовление и хранение продукции.

Введем обозначения:

хt – число изделий, изготовленных в t-м месяце;

уt - уровень запасов на конец t-го месяца;

dt – спрос на изделие в t-м месяце;

ft (хt, уt) – затраты на производство и хранение изделий в t-м месяце.

Соотношение материального баланса примет вид

yt-1 + xt - dt = yt, t=1,…n (35)

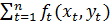

Наша задача состоит в том, чтобы составить такой план производств х=(х1…хn), который бы обеспечил минимальные суммарные затраты предприятия LT

LT =  (36)

(36)

В качестве параметра состояния принимается уровень запасов на конец этапа, а функция состояния как минимальные затраты за первые k месяцев.

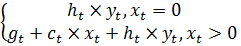

Рассмотрим функцию затрат ft (xt,yt)

Выведем следующие значения

gt – затраты на производство и доставку заказа на t-м этапе;

Ct (xt) – затраты на производство xt единиц продукции на t-м этапе

xt (yt) затраты на хранение yt единиц продукции в течение t-ого планового этапа. Для определенности будем считать что, производственные затраты линейны, т.е. Сt (xt) = CtXt, и что затраты на хранение пропорциональны объему хранимой продукции в течение месяца. Объем хранения в течение этого месяца определяется уровнем хранения на конец этапа. Иными словами, поскольку время изготовления партий изделий пренебрежимо мало, а производить и отправлять продукцию предприятия выгодно в начале каждого месяца, то уровень хранимого имущества (продукции) в течение t-го этапа определяется соотношением баланса yt-1+xt-dt. В итоге получаем ht(yt)=ht×yt

Функция затрат с учетом введенных обозначений примет вид

ft(xt,yt) =

могут интерпретироваться как значения функции на этапе t-1.

могут интерпретироваться как значения функции на этапе t-1.

Если система хранения запасов имеет сложную структуру (много видов хранимых ресурсов, иерархическая система складов), а параметры моделей управления запасами меняются случайным образом, то единственным средством анализа такой системы остается имитационное моделирование, позволяющее имитировать на ЭВМ функционирование системы, исследуя ее поведение при различных условиях, значениях параметров, отражая их случайный характер и изменение во времени.

3. Замена оборудования – важная экономическая проблема. Задача состоит в определении оптимальных сроков замены старого оборудования. Старение оборудования включает его физический и моральный износ, в результате чего растут производственные затраты, затраты на ремонт и обслуживание, снижаются производительность оборудования, нередко и производительность труда, ликвидная стоимость оборудования. Критерием оптимальности являются, как правило, либо прибыль от эксплуатации оборудования (задача максимизации), либо суммарные затраты на эксплуатацию в течение планируемого периода (задача минимизации). При построении модели задачи принято считать, что решение о замене выносится в начале каждого промежутка эксплуатации (например, в начале года) и что в принципе оборудование можно использовать неограниченно долго.

Основная характеристика оборудования – параметр состояния – его возраст t. При составлении динамической модели процесс замены рассматривают как n-шаговый, разбивая весь период эксплуатации на шагов. Возможное управление на каждом шаге характеризуется качественными признаками, например xс (сохранить оборудование), хз (заменить), хр (сделать ремонт).

При решении данной задачи можно использовать матрицы перехода одного состояния в другое (т.н. марковские цепи). В марковских цепях будут указаны вероятности замены оборудования, его ремонта и дальнейшей эксплуатации. При этом р (o/i, di) =1 (37)

Где di – решение заменить оборудование в начале следующего года

i – индекс события

j=0 – т.е. закуплена новая единица оборудования; j – индекс временного отрезка, например, года.

Если j=1,2… значит, продолжает работать старое оборудование.

На основе марковских цепей можно обосновать предельный срок работы оборудования (необходимость замены возникает, когда ожидаемая эффективность эксплуатации оборудования оказывается ниже ожидаемой с учетом вероятностей) эффективности использования нового оборудования.

Дата добавления: 2016-06-02; просмотров: 948;