ОБОРУДОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ И ОБРАБОТКИ СГУСТКА.

Наиболее простым оборудованием для производства творога является комплект творожных ванн, состоящий из ванны для сквашивания ВК-2,5 вместимостью 1,5 м3 и ванны для самопрессования ВС-2,5 вместимостью 0,7 м3.

Ванна для сквашивания ВК-2,5 состоит из рабочего корпуса полуцилиндрической формы с теплообменной рубашкой, патрубков холодной и горячей воды, шиберного крана для слива продукта и четырех ножек для стационарной установки в цехе.

Рис.2.23.Ванна для сквашивания ВК-2,5:

1- шиберный кран; 2— теплообменная рубашка; 3 — корпус; 4 — патрубок; 5— патрубок наполнения; 6—сливной патрубок

Ванна для самопрессования ВС-2,5 состоит из тележки с колесами и решетки. После заквашивания молока в рубашку подают горячую воду и поддерживают необходимую температуру сквашивания продукта. Затем горячую воду сливают и для охлаждения сгустка в рубашку подают холодную воду. Через шиберный кран готовым сгустком наполняют мешки и укладывают их на решетку в ванну для самопрессования. Сыворотка удаляется под действием собственной массы продукта, находящегося в мешках.

Рис.2.24.Ванна для самопрессования ВС-2,5:

1 — решетка; 2— тележка; 3 — корпус ванны; 4— патрубок для слива сыворотки

В настоящее время промышленность выпускает ванны небольшой вместимости (1...1,5м3). Они комплектуются пресс-тележками, конструкция которых практически не отличается от конструкции ванны самопрессования ВС-2,5. Некоторые пресс-тележки имеют нажимную раму, которая перемещается с помощью винта с рукояткой и отжимает излишек сыворотки.

Более совершенным оборудованием для производства творога являются творогоизготовители с прессующими ваннами или перфорированными вставками.

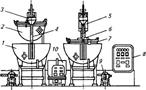

Творогоизготовитель с прессующими ваннами состоит из двух полуцилиндрических ванн (рис. 5.3, а) для сквашивания вместимостью 2 м3 каждая, с торцевых сторон которых смонтированы стойки. На них горизонтально закреплена траверса с гидравлическим цилиндром. К штоку цилиндра крепится перфорированная полуцилиндрическая прессующая ванна. Для предотвращения попадания масла в продукт гидравлический цилиндр закрыт гильзой. В верхнем положении прессующая ванна удерживается поворотными упорами.

В процессе работы творогоизготовителя в нижней ванне образуется сгусток, который разрезается на кубики струнными ножами. Выделившаяся сыворотка отводится из ванны с помощью отборника. После этого верхняя прессующая ванна с надетой на нее фильтровальной тканью опускается в ванну с творожным сгустком.

Скорость опускания ванны и усилие прессования регулируются гидравлическим приводом. Сыворотка проходит через фильтровальную ткань внутрь перфорированной ванны и оттуда откачивается насосом. После окончания прессования верхняя прессующая ванна поднимается в исходное положение, а творог выгружается через люк в нижней части ванны в тележку и направляется в охладитель.

Рис.2.25. Творогоизготовитель с прессующими ваннами:

1 — ванна для сквашивания; 2 — прессующая ванна; 3 — траверса; 4 — стойка; 5 — гидравлический цилиндр; 6— плита; 7— поворотный упор; 8— пульт управления; 9— насос для откачивания сыворотки; 10 — гидросистема;

Отборник представляет собой перфорированный металлический цилиндр с глухим дном и патрубком, расположенным в нижней части. Перед установкой в ванну на перфорированный цилиндр надевают фильтровальную ткань. Отборник помещают в ванну вертикально, а патрубок вставляют в отверстие крана для слива сыворотки.

Творогоизготовитель с перфорированной вставкой выполнен на базе обыкновенной творожной ванны, внутрь которой вставлена перфорированная вставка, по форме аналогичная ванне.

После сквашивания молока вставка вместе с образовавшимся сгустком поднимается тельфером и сыворотка стекает в ванну. При необходимости сыворотку охлаждают и вновь подают в ванну. Опуская вставку в ванну, творог охлаждают, поднимают для отделения от сыворотки, после чего подают на фасование.

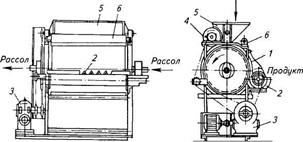

Поточная технологическая линия производства творога традиционным способом в качестве основной машины включает многосекционный творогоизготовитель непрерывного действия. Он имеет горизонтальный цилиндрический корпус со спиралью по его внутренней поверхности, образующей семь отдельных секций вместимостью 0,55 м3 каждая. Двумя наружными направляющими корпус установлен на четыре опорных ролика, из которых два ведущих обеспечивают вращение корпуса с частотой 1...2ч-1. Ролики получают вращение от электродвигателя через конический вариатор скорости, двухступенчатую червячную и цепную передачи. Все устройство размещено на раме.

Частично сквашенное молоко поступает в приемник с запорным клапаном, который отрегулирован на заданный уровень наполнения. В одной из секций (четвертой) установлено режущее устройство, состоящее из вертикальных и горизонтальных струнных ножей. Две последние секции — фильтрующие. Их стенки собраны из съемных сеток и решетчатых щитков-сегментов. Поддон служит для сбора сыворотки. Готовый продукт поступает на лоток. Молоко постепенно проходит от приемника молока по секциям, и в первых трех секциях за период в три оборота корпуса кислотность сгустка поднимается до 55...65 °Т, в четвертой секции сгусток разрезается, в пятой отделяется сыворотка. В последних двух секциях за два оборота сгусток обезвоживается. Производительность творогоизготовителя 250 кг/ч.

Наряду с многосекционным творогоизготовителем к аппаратам для образования сгустка непрерывного действия относят и коагуляторы — емкостные, змеевиковые и трубчатые.

Рис.2.26. Многосекционный творогоизготовитель непрерывного действия:

1— приемник молока; 2—корпус; 3— спираль; '4—направляющее колесо; 5 —сетка; б—щитки-сегменты; 7—поддон; 8— режущее устройство; 9—рама; 10 — лоток

Емкостный коагулятор — это цилиндрическая емкость с коническим днищем, в которую подают молоко, подсквашенное до кислотности 47...48 °Т. В результате смешивания молока с кислой сывороткой (180...220 °Т) образуется сгусток, который направляют на обезвоживание.

Змеевиковый коагулятор представляет собой трубу из нержавеющей стали в виде змеевика. В отличие от емкостного коагулятора в змеевиковом сгусток образуется в потоке.

Трубчатый коагулятор представляет собой одноходовой теплообменный аппарат, разделенный на два изолированных отсека. Первый предназначен для гидродинамической стабилизации молока, второй — для его нагревания. Коагулятор состоит из корпуса, установленного на станине, двух трубчатых решеток и коллектора.

Корпус коагулятора разделен на девять сварных секции, расположенных одна над другой и разделенных герметичными перегородками (рис. 5.5, б). Они не позволяют трубам прогибаться и способствуют увеличению скорости движения теплоносителя в межтрубном пространстве (рис. 5.5, в). В каждой секции проходят восемь плоских труб из нержавеющей стали. Для входа и выхода ледяной и горячей воды имеются патрубки.

Молоко с внесенными в него дестабилизаторами (молочная кислота, сычужный фермент и хлорид кальция) по мере продвижения по трубам коагулятора нагревается горячей водой, в результате чего образуется сгусток, который поступает на обезвоживание.

Для предприятий с большим объемом производства сгусток целесообразно обезвоживать в потоке в специальных сепараторах.

Обезвоживание сгустка может осуществляться с помощью ванн для самопрессования, пресс-тележки или установки УПТ для прессования и охлаждения творога.

Установка УПТ для прессования и охлаждения творога в мешочках состоит из рамы, на которой смонтирован трубчатый барабан с запирающимися на замок раздвижными дверцами. Снизу к раме на специальной оси подвешена съемная ванна для сбора и отвода сыворотки. Приводной вал полый и разделен заглушкой на две камеры. Из трубопровода рассол поступает в левую камеру, затем, обойдя трубчатый барабан, в правую и через правую часть вала возвращается в трубопровод. Барабан закрыт кожухом с двумя откидными крышками. Вал с закрепленным на нем барабаном приводится во вращение от приводной станции. Направление вращения на барабане меняется реверсивным магнитным пускателем ПМЕ-220.

Приводная станция представляет собой ряд передаточных механизмов, смонтированных на общем каркасе.

Лавсановые мешочки со сгустком загружают в трубчатый барабан включается электродвигатель, и барабан приводится во вращение с частотой 3,6 мин-1. Сыворотка отделяется в результате самопрессования под действием силы тяжести перекатывающихся мешочков. По истечении 1,5...2 ч в трубопроводы барабана подают рассол и творог охлаждается до 12...14"С. Влажность получаемого творога 67...70 %. За 3 ч рабочего цикла на установке обрабатывают 400 кг продукции.

Рис.2.27. Трубчатый коагулятор:

1 — корпус; 2~задняя крышка; 3 — коллектор; 4—станина; 5—передняя крышка; б — расположение каналов; в — схема движения продукта и теплоносителя в коагуляторе

Более производительным оборудованием для обезвоживания творожного сгустка являются сепараторы.

Сепаратор открытого типа для производства творога состоит из станины, приводного механизма, барабана и приемно-отводящего устройства. Литая станина является основой, на которой монтируются все узлы сепаратора.

Основной рабочий орган сепаратора — барабан. Внутри его основания установлен тарелкодержатель с насаженным на него пакетом тарелок. Тарелкодержатель и тарелки в нижней части имеют отверстия. Сверху тарелки закрываются крышкой, которая, в свою очередь, крепится затяжным кольцом.

Корпус барабана имеет внутри поверхность в виде двух усеченных конусов, составленных основаниями. По линии сопряжения конусных поверхностей, т. е. на наиболее удаленном от оси вращения барабана расстоянии, устанавливают в гнездах барабана корпуса для сопел (как правило, 12). Они равномерно расположены по окружности. В корпус ввинчены держатели с соплами. Оси сопел направлены под углом 20° к касательной окружности барабана в сторону, противоположную его вращению. Такое расположение снижает вероятность их забивания, а использование реакций струй, выходящих из сопел, позволяет уменьшить мощность привода сепаратора.

Обычно вместе с сепаратором поставляют сменный комплект сопел с отверстиями диаметром 0,5; 0,6 и 0,7 мм, а также заглушки без отверстий.

| Продукт |

Рис.2.28. Сепаратор

Диаметр и количество сопел подбирают в зависимости от требуемой производительности сепаратора и заданного содержания влаги в твороге.

Следует отметить, что число сопел существенно влияет на производительность сепараторов. Например, для сепаратора Ж5-ОТР при шести соплах производительность по сквашенному молоку 5500...6000 л/ч, при четырех уменьшается до 3500...4000л/ч. Уменьшение диаметра отверстий сопел позволяет снизить влажность обезжиренного творога с 85 до 78 %.

В процессе работы сепаратора творог, как более тяжелая фракция, выводится из сопел барабана в приемник, а сыворотка поднимается в верхнюю часть барабана и отводится из него через отверстия в выпускное отверстие. В полузакрытых сепараторах барабан имеет в горловине крышки напорную камеру, в которой установлен напорный диск выводного устройства. В этом случае сыворотка выводится из сепаратора под давлением и по трубопроводу поступает в емкость, расположенную в удобном по технологическим соображениям месте.

В сепараторе полузакрытого типа Я9-ОДТ часть сыворотки с расходом 0,3...0,9м3/ч возвращается по линии рециркуляции на вход сепаратора, замещая часть исходной смеси при изменении его производительности или расхода сквашенного молока. При этом изменение подачи сыворотки в линию рециркуляции влияет на противодавление в ней и позволяет получать необходимую влажность творога без остановки сепаратора и замены сопел с другим диаметром отверстий. В этом сепараторе влажность получаемого творога регулируют в пределах от 77 до 85 % при кислотности 170...210 °Т. Мощность двигателя сепаратора Я9-ОДТ 15 кВт, масса 1120 кг.

Дата добавления: 2016-05-25; просмотров: 3656;