Автоматизированное управление процессом получения инвертного сиропа

Для поддержания оптимальных параметров технологического процесса предусматривется его автоматическая система управления.

При построении автоматической системы регулирования необходимо руководствоваться следующей ее структурой: первичный измерительный преобразователь, промежуточный преобразователь (при необходимости), вторичный прибор, регулятор (регулирующий блок с задатчиком), устройство оперативного управления (блок или панель управления), исполнительный механизм и регулирующий орган.

Конкретные типы средств автоматизации выбираются с учетом особенностей технологического процесса и его параметров. В первую очередь принимают во внимание такие факторы, как пожаро- и взрывоопасность, агрессивность и токсичность среды, число параметров, которые принимают участие в управлении, и их химические свойства, дальность передачи сигналов информации и управления, необходимые точность и быстродействие. Эти факторы определяют выбор методов измерения технологических параметров, необходимые функциональные возможности регуляторов и приборов (законы регуляции, показание, запись и т.д.), диапазоны измерения, классы точности, вид дистанционной передачи и т.д. [10].

Конкретные приборы и средства автоматизации подбираются по справочной литературе, исходя из следующих рассуждений:

– для контроля и регулирования одинаковых параметров технологического процесса необходимо применять однотипные средства автоматизации, которые выпускают серийно. При этом нужно отдавать преимущество приборам и средствам отечественного производства;

– при большом количестве одинаковых параметров рекомендуется применять многоканальные приборы;

– при автоматизации сложных технологических процессов необходимо использовать вычислительные и управляющие машины (ПЛК, микроконтролеры);

– класс точности приборов должен отвечать технологическим требованиям;

– для автоматизации технологических аппаратов с агрессивными или пищевыми средами необходимо предусматривать установку специальных приборов, а в случае применения приборов в нормальном выполнении нужно защищать их.

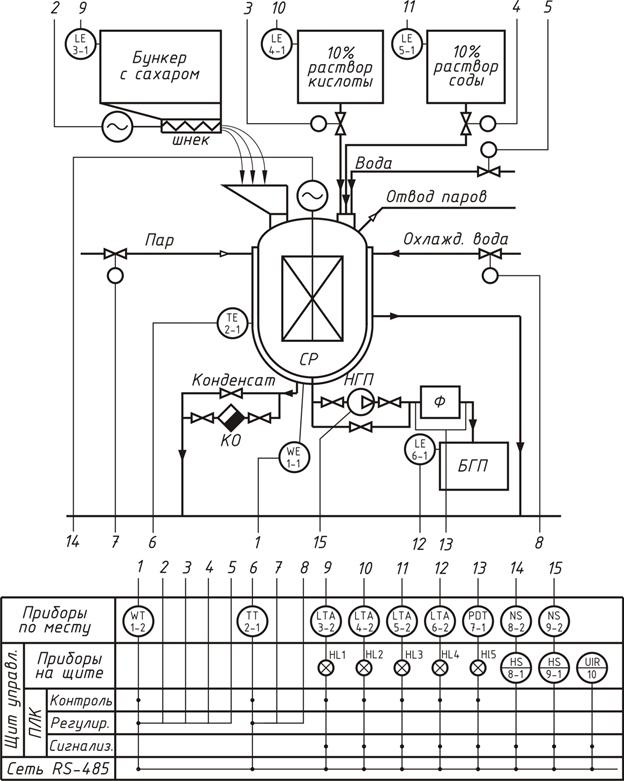

Так система управления процессом сироповарения, обеспечивает:

– регулирование количества сахара в реакторе;

– регулирование количества воды в реакторе;

– регулирование количества кислоты в реакторе;

– регулирование количества соды в реакторе;

– регулирование температуры в реакторе;

– контроль уровней с сигнализацией верхнего и нижнего пределов уровня;

– контроль расхода пара;

– контроль количества готового продукта;

– контроль качества готового продукта;

– контроль перепада давления на фильтре;

– дистанционное управление электроприводами.

Функциональная схема автоматизации реализована с применением современного ОВЕН ПЛК-150 и представлена на рисунке 9.1.

Для измерения количества сахара, воды, раствора кислоты и соды используется весовой измеритель, который измеряет массу всего реактора с компонентами. После загрузки компонентов по заранее определенной программе включается подогрев реактора. Датчиком температуры является термометр сопротивления ТСМ (50М), а регулирующий орган установлен на линии подачи пара в рубашку реактора. Аналогично работает контур регулирования охлаждения сиропа. После окончания приготовления сиропа включается насос по перекачке его через фильтр в бункер готового продукта. Насос включается автоматически после окончания приготовления сиропа или вручную, с помощью кнопки управления КУ-220 и пускателя ПБР-3А, со щита управления. Уровень в бункерах контролируется с помощью акустического сигнализатора уровня АСУ. Перепад давления на фильтре контролируется с использованием дифференциального манометра Сапфир-22ДД.

Рисунок 9.1 – Функциональная схема автоматизации

Дата добавления: 2017-01-13; просмотров: 1487;