МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ

Электродами для электродуговой сварки является сварочная проволока марки

Св-08А, Св-08ГА – для сварки малоуглеродистых сталей и марок: Св-10Г2, Св-10ГА, Св-10ГМА, Св-08Х1ДЮ, Св-08ХН2ГМЮ – для сварки легированных сталей. Здесь литера А обозначает повышенную пластичность наплавленного металла, остальное – легирующие добавки в обычных обозначениях. Для ручной сварки сварочная проволока Ø 4–6 мм нарезается отрезками длиной 30¸40 см. Но при использовании в качестве электрода голой проволоки дуга горит неустойчиво из-за плохой проводимости тока между электродом и свариваемой деталью (мало ионов), шов получается некачественным (выгорание углерода, легирующих добавок, окисление стали и т. п.). Чтобы исправить эти недостатки, на проволоку наносят в заводских условиях обмазку толщиной 3 ¸ 5 мм.

В ее состав входят:

1. Ионообразующие вещества – молотый мел, поташ, мрамор. Сгорая в дуге, они образуют ионы и стабилизируют горение дуги.

2. Раскислители и легирующие вещества – ферросилиций, ферромарганец, ферротитан, а также уголь – восполняют выгоревшие при сварке.

3. Газообразующие – крахмал, древесные опилки. Сгорая в дуге, они оттесняют кислород и азот воздуха от сварочной ванны.

4. Шлакообразующиие – полевой шпат, расплавляясь и вспучиваясь, он образует над швом шлаковую корочку, которая замедляет остывание шва и снижает сварочные напряжения в нем.

Связующим материалом является жидкое стекло.

Вследствие малой длины электродов сварку часто приходится прерывать и снова начинать, это снижает производительность и качество шва.

Марки электродов для ручной сварки: Э42, Э46, Э50, Э60, Э70. Цифры в марке указывают предел прочности наплавленного металла на растяжение в кН/см2. Литера А после цифр указывает на повышенное качество металла электродов, повышенную пластичность и ударную вязкость. Подбор марки электродов производится исходя из условий равнопрочности соединяемой стали и наплавленного металла, а также с учетом группы конструкций и климатического района [1, табл. 55].

Автоматическая сварка выполняется голой сварочной проволокой из бухты и поэтому может вестись в течение длительного времени непрерывно. Для стабилизации горения дуги и повышения качества наплавленного металла применяют флюсы – порошки того же состава, что и обмазки, но без связующего. Горение дуги организуют внутри флюса, поэтому называют такую сварку «под слоем флюса». Марки сварочной проволоки и флюсов назначаются по марке стали, группе конструкций и климатическому району [1, табл. 55].

Рисунок 6.2.1 – Сечения порошковой проволоки: 1 – стальная оболочка; 2 – флюсы (шихта)

Для полуавтоматической и автоматической сварки может применяться порошковая проволока, представляющая собой оболочку, выполненную из стальной полосы, полость которой заполнена флюсом (рисунок 6.2.1). Большое распространение получила сварка в среде защитного газа – двуокиси углерода (СО2).

6.3 КОНСТРУКЦИЯ СОЕДИНЕНИЙ НА СВАРКЕ. РАЗДЕЛКА КРОМОК

По конструкции соединения, выполненные электродуговой сваркой, бывают:

Стыковые (встык), чаще всего применяются при сварке листов, которые располагаются в одной плоскости (рисунок 6.3.1).

Рисунок 6.3.1. Стыковое соединение, разделка кромок: 1 – без разделки; 2 – V-образная разделка; 3 – X-образная разделка;4 – U-образная разделка

Они наиболее рациональны по расходу материала, имеют наименьшую концентрацию напряжений, при правильном подборе материалов и технологии обеспечивают равнопрочность соединения с основным материалом, удобны для контроля качества. Но требуют подготовки кромок при большой или разной толщине. При ручной сварке без разделки кромок можно проварить листы не толще 8 мм. При бóльшей толщине – до 50 мм и невозможности кантовки делают V-образную разделку кромок, при возможности кантовки – X-образную. При толщине более 50 мм и невозможности кантовки применяют U-образную разделку кромок. Нижняя часть шва при сварке его сверху (кроме X-образной разделки кромок, предполагающей кантовку) требует обязательной подварки корня шва, которая устраняет концентрацию напряжений и внецентренную загрузку шва.

Нахлесточные (внахлестку) – в этом случае соединяемые элементы частично находят друг на друга (рисунок 6.3.2). Удобны при монтаже листовых конструкций, не требуют подготовки кромок. Но из-за несоосности соединяемых листов имеет место изгиб. Соединение выполняется угловыми (валиковыми) швами, расположенными между гранью одного листа и срезом другого.

Рисунок 6.3.2 – Соединения внахлестку: 1 – лобовые швы; 2 – фланговые швы

Если валиковые швы расположены перпендикулярно к действующей силе, их называют лобовыми, если параллельно – фланговыми. У начала и конца фланговых швов имеет место концентрация напряжений, поэтому их длина ограничена. В зависимости от нагрузок, действующих на угловые швы, применяются разные сечения швов (рисунок 6.3.3). При статических нагрузках применяют нормальные сечения угловых швов.

Рисунок 6.3.3 – Сечения угловых швов: 1 – нормальный; 2 – пологий; 3 – вогнутый

При динамических нагрузках для снижения концентрации напряжений применяют пологие швы. В соединительных швах (не несущих нагрузки) применяется вогнутое сечение.

Разновидностью соединения внахлестку является соединение с накладками. Иногда соединение профильного металла усиливают накладками, в которых используются лобовые и фланговые швы, в этом случае соединения называются комбинированными.

Соединения внахлестку и с накладками просты, но требуют большего расхода металла и создают резкую концентрацию напряжений. Поэтому они нежелательны при динамических и переменных нагрузках, а также при низкой температуре.

Соединения, в которых торец одного листа приваривается к поверхности другого, называются соединениями впритык или тавровыми (рисунок 6.3.4). Эти соединения выполняются угловыми швами, они широко применяются в конструкциях, отличаются простотой исполнения, высокой прочностью и экономичностью.

Для качественного выполнения сварных швов при больших толщинах предусматривается разделка кромок: V-образная – при толщине примыкающего листа до 60 мм, К-образная – при большей толщине.

во время сварки, по положению в пространстве, швы подразделяются: на нижние (варятся на горизонтальной плоскости сверху вниз), на горизонтальные (горизонтально на вертикальной плоскости), на вертикальные (вертикально на вертикальной плоскости) и потолочные (снизу вверх на горизонтальной плоскости). Наиболее просто выполняются нижние, поэтому их стремятся выполнять всегда. Наиболее сложно варить потолочные, особенно в построечных условиях.

По назначению швы делятся на рабочие, передающие расчетные усилие, и связующие, соединяющие элементы конструкции в единое целое, размеры последних назначаются по конструктивным соображениям.

Рисунок 6.3.4 – Схема соединений впритык, разделка кромок: 1 – без разделки;

2 – V-образ-ная со скосом одной кромки; 3 – K-образная

По протяженности швы бывают непрерывными и прерывистыми. Прерывистые можно применять в слабозагруженных швах (с напряжениями меньше 0,4R), и к тому же не требуется герметичность соединения. В начале и конце каждого участка шва имеет место концентрация напряжений. Находят применение прерывистые швы только при ручной сварке, когда позволяют сократить объем расплавленного металла.

По количеству слоев, наложенных при сварке, швы бывают однопроходными и многопроходными. Многопроходные приходится часто применять при ручной сварке, когда малая сила тока не позволяет разогреть до плавления большой объем металла.

6.4 РАСЧЕТ СВАРНЫХ ШВОВ

Шов встык всегда варится на всю толщину листа  . При сварке прямого шва (рисунок 6.4.1) в начале из-за неразогретых кромок имеет место непровар, в конце – кратер, каждый из этих дефектов уменьшает качественную длину шва на величину

. При сварке прямого шва (рисунок 6.4.1) в начале из-за неразогретых кромок имеет место непровар, в конце – кратер, каждый из этих дефектов уменьшает качественную длину шва на величину  . Длина сварного шва

. Длина сварного шва  . Расчет шва выполняется по формуле (

. Расчет шва выполняется по формуле (  сварка).

сварка).

,

,

где  расчетное сопротивление сварного шва по пределу текучести. Если материалы для сварки назначены по [1, табл. 55*] при сжатии

расчетное сопротивление сварного шва по пределу текучести. Если материалы для сварки назначены по [1, табл. 55*] при сжатии  . При растяжении для равнопрочности кроме того необходим физический контроль качества шва. Если его нет, прочность шва снижается на 15 %. Дефекты в шве приводят к тому, что прочность основного металла используется неполностью, кроме того, они создают концентрацию напряжений по краям шва. При динамических и вибрационных нагрузках, а также при работе конструкций в условиях низких температур необходима зачистка шва механизированным способом.

. При растяжении для равнопрочности кроме того необходим физический контроль качества шва. Если его нет, прочность шва снижается на 15 %. Дефекты в шве приводят к тому, что прочность основного металла используется неполностью, кроме того, они создают концентрацию напряжений по краям шва. При динамических и вибрационных нагрузках, а также при работе конструкций в условиях низких температур необходима зачистка шва механизированным способом.

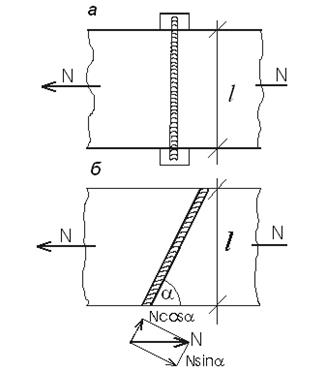

Рисунок 6.4.1 – К расчету швов встык: 1 – шов с выносными планками; 2 – косой шов встык

Для устранения кратера и непровара с длины шва начало и конец шва переносятся на выносные планки – специальные пластинки из стали (рисунок 6.4.1, а). Для обеспечения равнопрочности растянутого шва встык без применения физических методов контроля качества применяют косые швы встык (рисунок 6.4.1, б).

При одновременном действии в шве  и

и  расчет ведется по формуле

расчет ведется по формуле

.

.

Для косых швов встык и при использовании выносных планок

,

,  ,

,  .

.

Косые швы при  и использовании выносных планок, как правило, равнопрочны с основным металлом и поэтому не требуют проверки.

и использовании выносных планок, как правило, равнопрочны с основным металлом и поэтому не требуют проверки.

Схемы угловых (валиковых) швов, фланговых и лобовых приведены на рисунке 6.4.1. Несущей частью сечения шва является часть его сечения, расположенная в пределах прямоугольного равнобедренного треугольника, вписанного в сечение шва. Расчет ведется по двум сечениям – металлу шва (по биссектрисе прямого угла до гипотенузы) и по зоне сплавления (по катету). Приплав (часть сечения шва за пределами гипотенузы) в расчете не учитывается, так как в нем много пороков, неметаллических включений, микротрещин и т. п. Сталь в этих сечениях по составу и условиям остывания после сварки разная. В шве – это расплав электродов, на него можно влиять составом электродов, обмазкой или флюсами, остывает он относительно медленно под корочкой шлака. Зона сплавления состоит в основном из стали соединяемых элементов и остывает быстрее шва, отдавая тепло в соединяемые элементы. Расчет ведется по формулам:

по наплавленному металлу, (

по наплавленному металлу, (  шов валиком);

шов валиком);

по зоне сплавления. Здесь:

по зоне сплавления. Здесь:  катет прямоугольного равнобедренного треугольника, вписанного в сечение шва.

катет прямоугольного равнобедренного треугольника, вписанного в сечение шва.  расчетная длина углового шва, принимаемая меньше его полной длины на 10 мм (непровар и кратер).

расчетная длина углового шва, принимаемая меньше его полной длины на 10 мм (непровар и кратер).

расчетные сопротивления по шву и зоне сплавления (

расчетные сопротивления по шву и зоне сплавления (  зона).

зона).  .

.  находится по [1, табл. 56],

находится по [1, табл. 56],  по [1, табл. 51*]. Коэффициенты

по [1, табл. 51*]. Коэффициенты  принимаются по [1, пункт 11.2]. Коэффициенты

принимаются по [1, пункт 11.2]. Коэффициенты

учитывают проплавление соединяемых элементов при сварке. При ручной сварке или стали, с пределом текучести свыше 530 МПа, принимаются

учитывают проплавление соединяемых элементов при сварке. При ручной сварке или стали, с пределом текучести свыше 530 МПа, принимаются  и

и  в полном соответствии с геометрией сечений швов. В других случаях они принимаются по [1, табл. 34*] и могут быть несколько выше.

в полном соответствии с геометрией сечений швов. В других случаях они принимаются по [1, табл. 34*] и могут быть несколько выше.

Минимальные катеты угловых швов из условия проваривания соединяемых элементов приводятся в [1, табл. 38*]. Катеты угловых швов должны быть не более  где

где  – наименьшая толщина соединяемых элементов. Расчетные длины угловых швов должны быть не менее

– наименьшая толщина соединяемых элементов. Расчетные длины угловых швов должны быть не менее  и не менее 40 мм. Расчетная длина фланговых швов должна быть не более

и не менее 40 мм. Расчетная длина фланговых швов должна быть не более  за исключением швов, в которых усилие действует на всем протяжении шва.

за исключением швов, в которых усилие действует на всем протяжении шва.

Дата добавления: 2016-05-25; просмотров: 5576;