РАСЧЕТ ПРИКРЕПЛЕНИЯ УГОЛКОВ К ФАСОНКАМ

Продольную силу  считаем приложенной в центре тяжести сечения уголка. Между швами у обушка и у пера она распределяется по закону рычага

считаем приложенной в центре тяжести сечения уголка. Между швами у обушка и у пера она распределяется по закону рычага

где  ширина полки, уголок которой крепится к фасонке,

ширина полки, уголок которой крепится к фасонке,  расстояние от центра тяжести сечения до окончания другой полки (рисунок 6.5.1).

расстояние от центра тяжести сечения до окончания другой полки (рисунок 6.5.1).

Рисунок 6.5.1 – Прикрепление неравнобокого уголка к фасонке большей полкой

Обозначив  , получим

, получим

.

.

Здесь a – доля силы  , передаваемая на шов у обушка. Соответственно

, передаваемая на шов у обушка. Соответственно  – доля силы

– доля силы  , передаваемая на шов у пера. Ориентировочно для неравнобоких уголков, прикрепленных большей полкой,

, передаваемая на шов у пера. Ориентировочно для неравнобоких уголков, прикрепленных большей полкой,  = 0,65, для прикрепленных меньшей полкой

= 0,65, для прикрепленных меньшей полкой  Для равнобоких уголков

Для равнобоких уголков

Дальнейший расчет швов ведется как обычных валиковых по металлу шва и по зоне сплавления, у обушка и у пера при этом  :

:

.

.

При этом должны выполняться обычные конструктивные требования для угловых швов и специальное требование, относящееся к этому соединению:  где

где  толщина полки уголка.

толщина полки уголка.

6.6 ТЕМПЕРАТУРНЫЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ

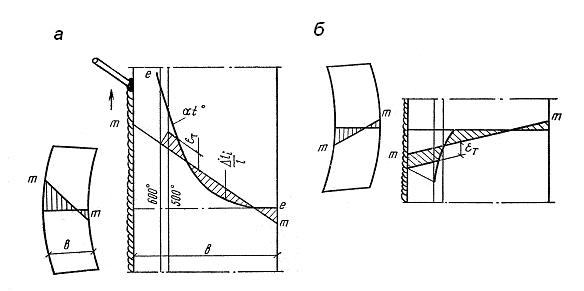

Рассмотрим напряжения и деформации в стальной полосе при наваривании валика шва на ее кромке (рисунок 6.6.1). При сварке сталь разогревается до температуры 1500¸1600 оС, причем по мере удаления от места сварки температура снижается нелинейно. Неравномерный разогрев стальной полосы в зоне сварки порождает нелинейные температурные деформации, но проявляться свободно они не могут. Полоса представляет единый жесткий элемент и может деформироваться только линейно (по линии  ), при этом плоские сечения остаются плоскими. Разница между нелинейными температурными деформациями и возможными линейными создает линейные напряжения при сварке. При этом рост напряжений выше предела текучести

), при этом плоские сечения остаются плоскими. Разница между нелинейными температурными деформациями и возможными линейными создает линейные напряжения при сварке. При этом рост напряжений выше предела текучести  невозможен, напряжения становятся постоянными при нагреве стали до температуры 500 оС.

невозможен, напряжения становятся постоянными при нагреве стали до температуры 500 оС.

После этого модуль упругости стали начинает быстро падать и при 600 оС становится равным 0. Сталь, нагретая выше этой температуры, пластически деформируется без напряжений. Во время нагрева сваркой полоса изгибается выпуклостью в сторону сварки (рисунок 6.6.1, а).

После остывания напряжения в зоне, где сталь работала упруго, температура не поднималась выше 500 оС, исчезают. Но зона левее претерпела пластические деформации сжатия и еще не успела остыть, она начинает сжиматься при остывании и внецентренно сжимает ту, которая работала упруго.

Рисунок 6.6.1 – Напряженно-деформированное состояние полосы при наплавлении валика на кромку: а – при нагревании; б – после остывания

В конечном итоге зона вблизи наплавленного валика остается растянутой, средняя зона полосы оказывается сжатой, а противоположная сторона полосы растянута – внутренние напряжения самоуравновешены (рисунок 6.6.1).

Рисунок 6.6.2 – Сварочные напряжения при соединении листов встык

Но никто не наваривает валик на полосу, всегда сваривают две полосы или листа, имеющие прямой край. В результате два вогнутых валика образуют прямолинейный шов, и в свариваемых деталях появляются остаточные (температурные) от сварки напряжения вдоль и поперек шва (рисунок 6.6.2) – растяжение в двух направлениях в центре шва. Плоское напряженное состояние при растяжении в двух направлениях препятствует развитию пластических деформаций и при совместном действии с напряжениями от внешней нагрузки может вызвать хрупкое разрушение. Еще большая опасность возникает при сварке толстых изделий, когда напряженное состояние после сварки может иметь объемный характер.

Сварочные напряжения линейного характера при одновременном действии с линейными напряжениями от внешней нагрузки того же знака могут вызвать преждевременное проявление местной текучести, несколько повысить деформации при первоначальном загружении, однако всё это не влияет на прочность и при повторных загружениях конструкции работают упруго.

Сварные швы и расположенная рядом околошовная зона, нагретая во время сварки выше 600 оС, вследствие ограничения температурных деформаций жесткостью стали, нагретой ниже 500 оС, испытывают пластические деформации сжатия. Остывая последними, они испытывают растяжение и вызывают сжатие зоны, остававшейся все время упругой. Расположенные не в центре тяжести всего сечения швы могут вызвать продольные деформации изгиба (рисунок 6.6.3). Разные длины сварных швов по толщине сечения свариваемых элементов (V-образные, К-образные швы) могут вызвать деформации элементов поперек швов.

Появлению больших сварочных напряжений способствуют:

1) низкая тепловая мощность дуги при ручной сварке, приводящая к крутой кривой падения температуры при сварке;

2) закрепление концов свариваемых листов, стесняющее свободное деформирование их при сварке;

3) сварка на морозе.

Сварочные напряжения и другие дефекты сварки могут снижать прочность конструкций, особенно при действии динамических и вибрационных нагрузок. Для понижения их вредного влияния следует:

1. Стремиться к минимальному объему сварки, применять швы минимальной толщины, необходимые по расчету или конструктивным соображениям.

2. Применять в первую очередь сварные швы встык без накладок, с выносом начала и конца шва на временные планки, подваривать корень шва и варить стыковой шов за один проход.

3. Избегать пересечения швов, близкого их расположения друг к другу, образования швами замкнутых контуров и участков швов, направленных перпендикулярно действующим напряжениям.

4. Создавать предварительные деформации противоположного знака к ожидаемым остаточным.

5. Симметрично располагать сварные швы.

6. При сварке встык листов разной толщины или ширины делать плавное изменение сечения с уклоном не круче 1:5 (при разнице толщин листов более 4 мм и более 1/8 толщины тонкого листа).

7. Делать высокотемпературный или низкотемпературный отпуск с последующим медленным охлаждением, что не всегда возможно.

8. Толщины стыковых швов принимать равными меньшей из толщин свариваемых листов, после сварки делать зачистку швов.

Рисунок 6.6.3 – Деформация конструкций после сварки: а – серповидность;

б – грибовидность; в – деформация соединения внахлестку угловыми швами

Достоинства сварки:

1. Отсутствие ослабления сечений, необходимого при использовании болтов или заклепок.

2. Простота конструкций, нет необходимости в промежуточных элементах, передающих усилия (например, в поясных уголках составных балок).

3. Возможность автоматизации и механизации сварки.

Недостатки сварки:

1. Разупрочнение термоупрочненных сталей при сварке.

2. Сложность контроля качества сварки (ультразвуковой способ, радиографирование).

3. Концентрация напряжений в соединениях, наличие остаточных напряжений и деформаций.

4. Сложность сварки в построечных условиях (низкие температуры, осадки, ветер).

Несмотря на имеющиеся недостатки сейчас сварка является наиболее часто используемым способом соединения стальных конструкций.

Дата добавления: 2016-05-25; просмотров: 1898;