Станок для шлифования прямых профильных деталей

Шлифование прямых профильных деталей на практике нередко осуществляется на универсальных фрезерных станках легкого типа. При этом на шпиндель этих станков вместо насадной фрезы устанавливается объемный абразивный круг из нетканого материала. Такие круги, например, широко рекламирует компания «Лайнер-Белт». С этой же целью используются шлифовальные головки щеточного типа. Мощность, необходимая непосредственно для шлифования в рассматриваемом случае, как правило, не превышает 0,4 … 0,5 кВт.

Для удаления образующихся в процессе шлифования отходов шлифовальный инструмент оборудуется пылеприемником, который в современных условиях присоединяют к автономному стружкоотсосу типа УВП 1000 с мощностью привода 0,75 кВт.

Таким образом, для осуществления процесса шлифования профильных погонажных деталей традиционным способом без учета механизма подачи в приводах используются два независимых электродвигателя.

Предлагается объединить два независимых механизма: механизм шлифования и механизм аспирации отходов в один механизм, с приводом от одного общего двигателя. Такое объединение может позволить сэкономить производственную площадь и сократить суммарные затраты, связанные с решением задачи шлифования профильных погонажных деталей.

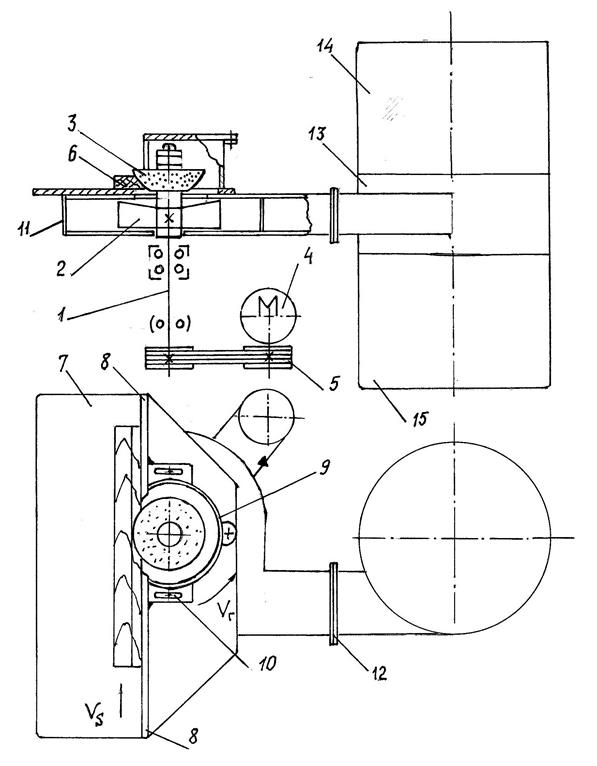

Как видно из рис. 54, станок [25] для шлифования прямых профильных деталей включает в себя вертикально установленный шпиндель 1, на верхней части консоли которого последовательно установлены вентиляторное колесо 2 и профильный шлифовальный круг 3. Привод шпинделя осуществляется от электродвигателя 4 через ременную передачу 5. Обрабатываемая деталь 6 базируется по двум плоскостям: по горизонтальной плоскости стола 7 и вертикальной плоскости направляющих линеек 8. Направляющие линейки 8 жестко соединены с ограждением 9 и вместе с последним могут перенастраиваться в горизонтальной плоскости относительно оси шпинделя 1 за счет пазов 10.

При правильной настройке линеек 8 образующие абразивного круга 3 должны выступать за базовую плоскость этих линеек на величину, превышающую глубину профиля шлифуемой детали на 0,2…0,4 мм. При этом в зоне шлифования будет обеспечен необходимый контакт без искажения прямолинейности детали в процессе шлифования.

Вентиляторное колесо 2 совместно с ограждающим его кожухом 11 образуют центробежный вентилятор, который посредством фланца 12 соединяется с пылеотделителем, состоящим из трех частей: циклонного элемента 13, матерчатого фильтра 14 и накопительной емкости отходов 15.

Для того чтобы рассчитать геометрические параметры данного вентилятора, примем за основу следующие показатели проектируемого станка: частота вращения шпинделя n = 2000 мин -1, производительность вентилятора Q = 1000 м3/ ч или Q = 0,277 м3/с, развиваемый вентилятором напор Н = 800 Па.

Пользуясь методиками [26], находим, что диаметр входного отверстия данного вентилятора равен D0 = 0,180 м, диаметр рабочего колеса D2 = 0,270 м

Число лопаток колеса 2 находим по формуле [26]

, (96)

, (96)

где D1 - внутренний диаметр колеса 2 (рис.55.) примем конструктивно D1 = 70 ммм

Отсюда Z = 5,338, принимаем Z = 6.

Ширина рабочего колеса вентилятора при коэффициенте запаса

К = 1,5 составит В = 68 мм. Величина раскрытия спирального корпуса вентилятора равна А = 80 мм. Стрела кривизны ¦ лопаток вентиляторного колеса для условия оптимального угла b2 = 140…160 на входе воздушного потока составит ¦ = 28 мм, рис. 56.

Рис. 54. Станок для шлифования прямых профильных деталей

Диаметр цилиндра циклонного элемента 13 принимаем равным

D = 0,5 м. Высота емкости матерчатого фильтра при скорости выходящего воздуха V £ 0,2 м/с должна быть не менее 750 мм. Высота накопительной емкости ограничивается свободным пространством под циклонным элементом.

Мощность приводного электродвигателя для проектируемого станка составит Р = 1,1 кВт.

В данном случае удалось объединить два механизма: механизм шлифования прямых профильных деталей и механизм удаления отходов из зоны шлифования.

Рис. 55. Схема к определению геометрических параметров

вентилятора

Дата добавления: 2017-02-04; просмотров: 908;