Модернизация прирезных круглопильных станков

В отечественной промышленности наиболее широко применяются станки прирезные однопильные модели ЦДК4 и станки прирезные многопильные модели ЦДК5 ( до 7 пил ) и ЦМР ( до 10 пил ).

Данные станки применяются в мебельном, столярном и других деревообрабатывающих производствах. Особенно эффективно применение этих станков в тех случаях, когда необходимо получать строго прямолинейный рез, например, для склейки без предварительной прифуговки [14].

Точность выпиливаемых деталей по критерию прямолинейности поверхности пропила не должна превышать 0,25 мм на длине 1000 мм, равномерность ширины или толщины отпиленных планок не более 0,3 мм на длине 1000 мм.

Повышенная точность прирезных станков обусловлена особенностями базирования обрабатываемых заготовок на рифленых поверхностях конвейера, траектория движения которого задается положением призматических направляющих. Таким образом, чем точнее выполнена кинематическая пара конвейер-направляющие с учетом правильного положения пильного вала и прижимных роликов, тем выше точность выпиливаемых деталей.

В процессе движения заготовка удерживается силами трения

, (97)

, (97)

где g – нормальное давление со стороны прижимных вальцов, Н;

G – вес детали, Н ;

f2 = 0,5 …0,6 – коэффициент сцепления рифленой поверхности конвейера с древесиной;

f1 = 0,4 - коэффициент трения между прижимным вальцом и заготовкой . Для надежного преодоления суммы сил сопротивления подаче заготовка должна прижиматься силами в пределах F = 300…500 Н.

По правилам неподвижного базирования никакие другие силы, кроме обозначенных выше, в процессе движения заготовки проявляться не должны.

На самом деле мы видим, что со стороны направляющей линейки на заготовку также могут действовать (обычно не учитываемые) силы бокового давления. Объясняется это тем, что направляющая линейка представляет собой еще одну самостоятельную базу, совпадение которой по вектору движения с основной базой – направляющие конвейера – практически обеспечить невозможно.

С другой стороны, базовая кромка обрабатываемой заготовки также имеет допустимые отклонения. Например, кромки обрезных досок после лесопильной рамы могут иметь непрямолинейность до 1 мм/ 1000 мм.

В процессе начального движения заготовка ориентируется по направляющей линейке. Затем, после входа переднего торца заготовки под прижимные ролики начинает происходить неизбежное перебазирование заготовки, которое целиком зависит от конкретного уровня неточности в системе конвейер, деталь и линейка.

При этом уровень боковых смещающих заготовку сил может достигать значительных величин, сравнимых с силами, определяемых формулой (97).

Поэтому одним из возможных направлений модернизации прирезных станков может быть изменение функции направляющей линейки. Например, оставить за линейкой функции ориентирующего элемента в момент начального базирования детали. Затем после того, как заготовка начинает перемещение по закону движения конвейера, направляющая линейка отодвигается на 3…4 мм от заготовки до момента пока ее задний торец не пройдет передний прижим. Перед входом очередной заготовки линейка должна занять свое исходное положение.

Реализация модернизации в данном направлении поможет снизить неравномерность износа текстолитовых направляющих.

При эксплуатации существующих станков типа ЦДК оператор в процессе установки пилы (пил) на рабочий вал вынужден совершать неоднократные переходы от главного пульта управления, до места у станка, с которого можно визуально контролировать положение зубчатого венца пилы по отношению к опорной поверхности подающего конвейера.

Данное обстоятельство сказывается на эмоционально-психологическом состоянии оператора и требует от него дополнительных затрат времени на операцию настройки станка.

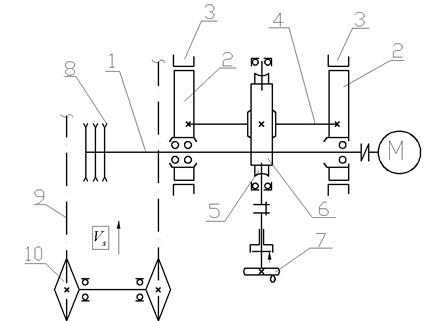

На рис. 56 приведена существующая схема управления положением пильного вала 1 станка ЦДК 5. Пильный вал 1 с определенным эксцентриситетом установлен в поворотных дисках 2, которые в свою очередь по внешнему диаметру базируются в опорах 3 по посадке Н7/g6.

Через внутренние диаметры поворотных дисков 2 проходит вал 4, который синхронизирует движение дисков 2 в опорах 3. На валу 4 в пространстве между дисками 2 установлено червячное колесо 5, которое находится в кинематическом соединении с червяком 6, управляемым маховиком 7.

На консоли пильного вала 1 установлены пилы 8. Под ними располагаются цепи 9 подающего конвейера, которые находятся в зацеплении с парой ведущих звездочек (на рис. 57 не показаны) и парой ведомых звездочек 10.

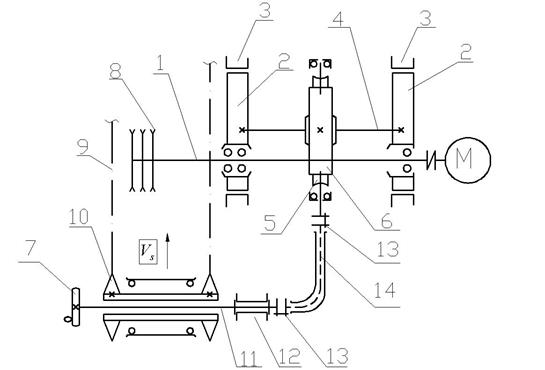

На рис. 57 приводится схема управления положением пильного вала станка ЦДК 5 после модернизации.

Как видно из рис. 57, ведомая пара звездочек 10 устанавливается на валу, имеющем сквозную полость, внутри которой располагается вал 11.

Рис. 56. Существующая схема управления положением

пильного вала станка ЦДК 5

Рис. 57. Схема управления положением пильного вала станка ЦДК 5 после модернизации

На одной консоли вала 11 крепится управляющий маховик 7, а на другой - устанавливается муфта 13, соединяющая этот вал через гибкий вал 14 с червяком 5 механизма поворота пильного вала в его эксцентриковых опорах.

Параметры гибкого вала выбираются в соответствии с ГОСТ 13225-80.

Таким образом, согласно рис.57. оператор будет иметь возможность, не сходя с места позиции наблюдения за положением пильного вала, управлять правой рукой маховиком 7 и одновременно отслеживать меняющееся положение зубчатого венца пилы по отношению к базовой поверхности подающего конвейера.

Дата добавления: 2017-02-04; просмотров: 1725;