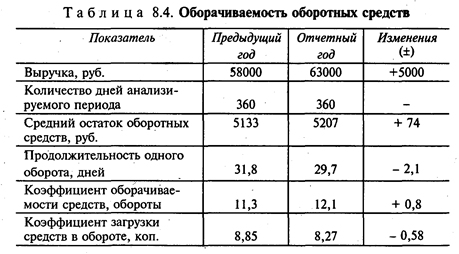

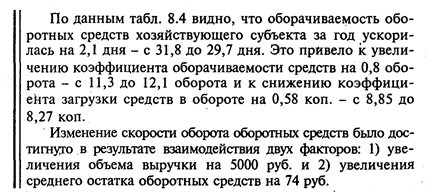

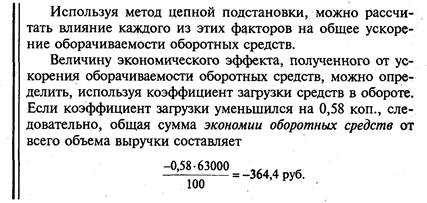

Анализ эффективности использования оборотных средств

Эффективность использования оборотных средств характеризуется прежде всего их оборачиваемостью. Под оборачиваемостью средств понимается продолжительность прохождения средствами отдельных стадий производства и обращения. Оборачиваемость оборотных средств исчисляется:

• продолжительностью одного оборота в днях (оборачиваемость оборотных средств в днях);

• количеством оборотов за отчетный период (коэффициент оборачиваемости).

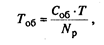

Продолжительность одного оборота в днях Tоб представляет собой отношение суммы среднего остатка оборотных средств к сумме однодневной выручки за анализируемый период:

где Тоб — оборачиваемость оборотных средств, дни; Coб — средний остаток оборотных средств за анализируемый период, руб.; Т — число дней анализируемого периода (30, 60, 90, 180, 360); Np — выручка от реализации продукции (работ, услуг) за анализируемый период, руб.

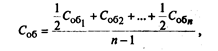

Средний остаток оборотных средств определяется как средняя хронологическая моментного ряда, исчисляемая по совокупности значений показателя в разные моменты времени:

где Соб1, Соб2, Собn — остаток оборотных средств на первое число каждого месяца, руб.; п — число месяцев.

Коэффициент оборачиваемости средств Коб характеризует размер объема выручки от реализации продукции в расчете на один рубль оборотных средств:

Рост коэффициента оборачиваемости свидетельствует о более эффективном использовании оборотных средств.

Коэффициент оборачиваемости одновременно показывает число оборотов оборотных средств за анализируемый период и может быть рассчитан делением количества дней анализируемого периода на продолжительность одного оборота в днях:

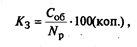

Коэффициент загрузки средств в обороте характеризует сумму оборотных средств, авансируемых на один рубль выручки от реализации продукции:

где Кз — коэффициент загрузки средств в обороте, коп.; множитель 100 — перевод рублей в копейки.

Чем меньше коэффициент загрузки, тем эффективнее используются оборотные средства.

8.5. Система «точно вовремя»

Интересы современной крупной промышленности и торговли зачастую полярно противоположны. Промышленности нужен поток стандартных изделий, стабильные программа и загрузка, минимум переналадок оборудования, жесткая синхронизация работы всех участков; торговле — масса разнообразных изделий и максимально гибкая реакция на спрос. Объем и состав промышленной продукции диктуются меняющимся спросом. Свои условия выдвигает и внешний рынок. Где же выход из этого противоречия? Он может быть найден по трем направлениях:

1) создание запасов. Но это возможно при несложной и стабильной производственной программе, иначе это задержка оборота средств, омертвленный капитал;

2) организация гибких производств. Реализация этого направления требует огромных капитальных вложений При значительном росте наукоемкости производства. Это качественно новый этап развития промышленности, соответствующий пятому технологическому этапу по табл. 3.1;

3) организация синхронного взаимодействия конвейерного производства с работой смежников и сбытом на началах прямых связей. Самая развитая такая система в современной мировой промышленности — японская «канбан».

Слово «канбан» в переводе означает «табличка» (расписание часового графика сборки). Система известна также под названием «точно вовремя», она была разработана и принята автомобильной фирмой «Тойота», но в различных вариантах применяется и на других предприятиях автомобильной промышленности, а также в электротехнической и в производстве дорожностроительных машин.

Смысл системы «точно вовремя» — в приспособлении жесткой технологии массового производства без потери эффекта масштабности к организации мелкосерийного выпуска, рассчитанного на дифференцированный и резко колеблющийся спрос. Фирма «Тойота», дающая свыше 40% продукции японской автомобильной промышленности (свыше 3 млн. машин на начало 90-х годов), выпускает 22 модели, причем каждая имеет два-три варианта кузова, двигателей, трансмиссий, подвески и пр., что позволяет создавать множество комбинаций.

Таблички «канбан» регулируют график сборки и синхронизацию заданий для участков на поточных линиях заводов «Тойота». Операции сборочных линий сбалансированы между собой по объему работ. Процесс сборки постоянно контролируется при помощи датчиков, установленных на линиях. «Буферные» запасы деталей на заводе не допускаются. Компоновка участков и цехов приспособлена к непрерывной подаче деталей.

Жесткий график сборки внутри завода — центральное звено большой межфирменной производственно-сбытовой системы, построенной на началах постоянной кооперации по долгосрочным контрактам.

На заводах крупнейших автомобильных компаний удельный вес деталей и материалов, получаемых головной фирмой «со стороны», составляет свыше 70% себестоимости японского автомобиля. «Большая система» корпорации «Тойота» — это 18 сборочных заводов и 224 поставщика комплектующих изделий (каждый из них имеет десятки фирм-исполнителей), а также сотни сбытовых компаний (дилеров) в Японии и за ее пределами. Система кооперации — жесткая, концентрическая, работающая с постоянно высокой синхронностью на всех уровнях, обеспечивающая непрерывное движение продукции я непрерывную корректировку объемов и состава выпуска по требованиям рынка.

Полная смена моделей происходит раз в четыре года (грузовиков — раз в шесть лет); промежуточные смены тех моделей, которые хуже принимаются рынком, проводятся каждые два года. Головная фирма имеет «задел» моделей. На разработку новой модели и доведение ее до серийного выпуска дается 36 месяцев.

Распределяя свои заказы, головная фирма на основе конкуренции выбирает лучших исполнителей, заключая с ними контракты на весь срок, пока модель находится на конвейере. Смена моделей — момент новой конкуренции. В основу контрактной цены берется контрольная себестоимость у заказчика плюс нормативная прибыль (обычно 5%).

Планирование производства в «большой системе» фирмы «Тойота» организуется по заказам сбытовой сети и ведется в четыре этапа.

Годовая программа с месячной разбивкой по классам и моделям машин составляется в ноябре каждого года.На ее основе разрабатывается годовая программа капиталовложений, кадрового обеспечения, закупок и заказов головной фирмы. В начале каждого календарного года она рассылается всем поставщикам для ориентации.

Месячная программа составляется по двадцатым числам на следующий месяц с разбивкой моделей и числа машин в штуках по дням и представляет собой рабочий план для всех производственных линий головной фирмы и ее поставщиков (для последних она составляет основу ежедневного графика заказов).

Декадная программа составляется 8, 18 и 28 числа каждого месяца с разбивкой по модификациям и цвету машин и отправляется всем дилерам.

За четыре дня до начала ее исполнения дилеры имеют право вносить в декадную программу мелкие поправки, которые на следующий же день рассылаются сборочным заводам. Таким образом, на линиях сборки действует трехдневная окончательно уточненная программа. Главные конвейеры работают по 16 часов в сутки (две смены), всего с 4-часовыми запасами деталей и материалов на рабочих постах. Доставка заказов от исполнителей ведется мелкими партиями по жесткому графику. Контрольная документация максимально переведена на ЭВМ.

Система «точно вовремя» требует тщательной, продуманной подготовки производства. Так, попытки американских автомобильных фирм воспроизвести эту систему столкнулись со значительными проблемами. Многое в их практике оказалось непригодным для работы «точно вовремя» и без складов: и компоновка заводских помещений, и большие расстояния доставки, и характер кооперации, и т.д. Пионер создания «канбан» фирма «Тойота» начала работать над этой системой в 50-х годах. Первым шагом была разработка специальной оснастки и инструмента для сокращения времени на переналадку; за этим последовала перестройка цехов и участков для устранения промежуточных складов и, наконец, организация работы всех линий по единому графику. Это было сделано к 1962 г. После этого еще 10 лет ушло на реорганизацию снабжения и сбыта.

В целом система фирмы «Тойота» нацелена на рост прибыли через сокращение издержек на излишнюю рабочую силу и запасы. Идет снижение как издержек производства, так и издержек обращения благодаря постоянному вниманию к колебаниям рыночного спроса.

Представляется интересным сравнить эффективность системы организации производства фирмы «Тойота» и российских автомобильных предприятий. Средний производственный цикл выпуска одной партии конкретной модели легкового автомобиля на «Тойоте» составляет всего 2 дня, в США — в среднем 10 дней, а на Волжском автозаводе — 20 дней. Коэффициент оборачиваемости материально-технических запасов составляет на «Тойоте» 87, т. е. период реализации товарно-материальных запасов — 4 дня. На российских автозаводах каждый рубль товарно-материальных запасов оборачивался в году 5,7 раза, а период реализации этих запасов составлял 62 дня.

Резюме

Дата добавления: 2016-02-11; просмотров: 1936;