Оборудование для очистки и сепарирования сыпучего сельскохозяйственного сырья

Изучить самостоятельно [2, с. 254…258]:

1. Что такое очистка и сепарирование.

2. Научное обеспечение процессов очистки и сепарирования сыпучего сельскохозяйственного сырья.

3. Классификация оборудования для очистки и сепарирования сыпучего сельскохозяйственного сырья.

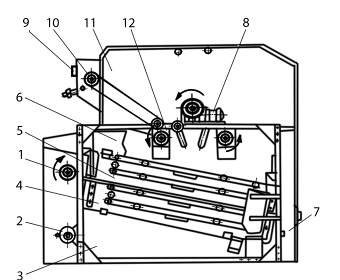

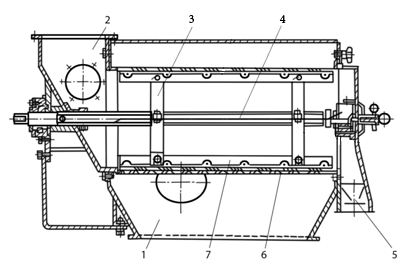

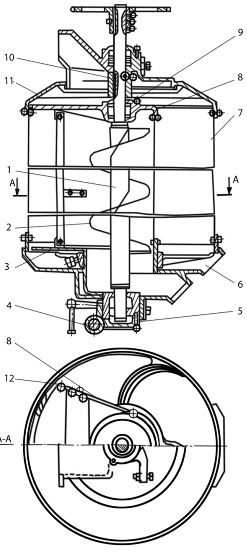

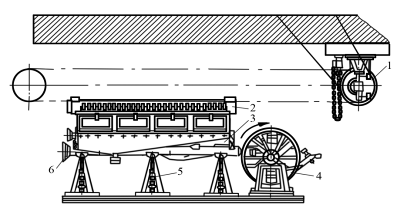

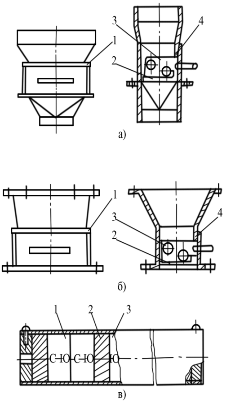

Сепараторы типа ЗСМ (рис. 3.10) по конструкции во многом аналогичны друг другу. Они имеют сварную станину 3, верхний 5 и нижний 4 решетные кузова, приемную 9 и аспирационную 11 камеры, вентиляторы с приводом, электродвигатель 8, пневмосепарирующий канал 7 с магнитной защитой.

Вентиляторы сепараторов ЗСМ-10 и ЗСМ-20 снабжены индивидуальными электродвигателями, а вентиляторы в ЗСМ-5 приводятся в движение от одного электродвигателя. Каждый решетный кузов подвешен к станине на четырех вертикальных пружинах - подвесках. Решетные кузова сепараторов ЗСМ-5 и ЗСМ-10 имеют три ряда выдвигающихся решетных рамок, а сепаратор ЗСМ-20 - четыре ряда. Решета первого ряда - сортировочные, второго - разгрузочные, третьего и четвертого - подсевные.

| Рис. 3.10 Зерноочистительный сепаратор ЗСМ |

Решетные кузова приводятся в движение эксцентриковым колебателем 1 от электродвигателя 2 через клиноременную передачу. Для уравновешивания сил инерции колеблющихся масс эксцентриковый колебатель снабжен двумя шкивами с противовесами.

Решета очищаются инерционными очистительными механизмами. Степень прижатия очистителя к решету регулируют подъемом плоской пружины.

На верхнем кузове смонтирована приемная камера, имеющая рамку с приемным решетом. В приемной камере 9 установлен распределительный шнек 10 для равномерного распределения зерна по всей ширине камеры. На станине установлена аспирационная камера с двумя вентиляторами, которые входными отверстиями присоединены к всасывающим воздуховодам аспирационной камеры, а выходными — к фильтру.

Внутри аспирационной камеры имеется канал первой продувки и две осадочные камеры. В задней части станины находится пневмосепарирующий канал 7, в котором осуществляется вторая продувка. Пневмосепарирующий канал, приемная и аспирационная камеры имеют люки для обслуживания и шнеки 12 для удаления легких примесей.

Процесс очистки зерна в сепараторе происходит следующим образом. Зерно, поступающее из бункера регулируемым потоком, c помощью наклонных скатов распределяется по всей ширине приемной камеры. Преодолевая сопротивление клапана, зерно равномерным слоем поступает в аспирационный канал первой продувки, в нем происходит выделение из зерна легких примесей, которые уносятся воздушным потоком в первую осадочную камеру, затем через лепестковые клапаны поступают в лоток и выводятся из сепаратора.

Освобожденный от легких примесей воздух из первой осадочной камеры по воздуховоду поступает в вентилятор первой продувки, а из него - в фильтр. Режим в аспирационной камере регулируется установленным в ней клапаном. Из канала первой продувки зерно через приемную коробку 6 поступает на приемное решето, сходом с которого идет крупный сор, удаляемый из сепаратора лотком, а проходом зерно направляется на сортировочное решето. Сходом с сортировочного решета идут примеси крупнее зерна, а проходом зерно поступает на разгрузочное решето, которое по длине состоит из двух частей: одна - с отверстиями диаметром 5 мм, другая - с отверстиями диаметром 4 мм, что обеспечивает более эффективное отделение мелких примесей.

Сходом с разгрузочного решета идет зерно, не содержащее мелких примесей, которое затем поступает в аспирационный канал второй продувки, а проходом зерно и мелкие примеси поступают на подвесное решето. Распределение зерна по подсевным решетам осуществляется делителем щелевого типа. Подсевные решета отделяют от полноценного зерна мелкое, битое зерно, сорняки и минеральные примеси, которые собираются на поддонах кузова и по лотку выводятся из него.

Освобожденное от мелких примесей зерно, идущее сходом с подсевного решета, также поступает в аспирационный канал второй продувки. При этом легкие примеси по каналу 7 уносятся во вторую осадочную камеру и через лепестковые клапаны по лотку выводятся из сепаратора, а воздух из камеры по всасывающему воздуховоду поступает в вентилятор второй продувки и далее в циклон. Поток зерна из канала второй продувки проходит через магнитный аппарат, освобождается от металломагнитных примесей, и очищенное зерно выводится из сепаратора.

Техническая характеристика сепараторов типа ЗСМ представлена в табл. 3.3.

Т а б л и ц а 3.3.

| Показатель | ЗСМ-5 | ЗСМ-10 | ЗСМ-20 |

| Производительность, т/ч Частота колебаний ситового кузова, с-1 Амплитуда колебаний ситового кузова, мм Угол наклона сит, град Расход воздуха, м3/мин: первой продувки второй продувки Мощность электродвигателя, кВт | 8,3 0,42 0,42 4,0 | 8,3 1,28 1,33 | 8,3 1,28 1,33 |

Сепараторы типа А1-БИС и А1-БЛСотносят к ситовоздушным сепараторам, на ситах которых зерно очищается от примесей, отличающихся от него шириной и толщиной, а в пневмосепарирующем канале - скоростью витания.

Отличительные особенности конструкции сепараторов - отсутствие осадочных камер и совмещение функции дебаланса и приводного шкива, что значительно уменьшает высоту и обеспечивает безопасность обслуживания; наличие регулируемого пневмосепарирующего канала позволяет изменять скорость воздуха. Круговое поступательное движение обеспечивает высокую эффективность очистки зерна от крупных и мелких примесей, а прижим ситовых рам эксцентриковым механизмом - хорошую фиксацию, простую установку и выемку ситовых рам. Благодаря освещению пневмосепарирующего канала можно визуально контролировать процесс выделения легких примесей.

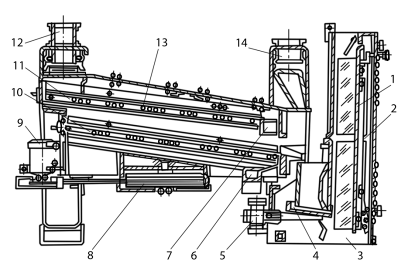

Сепараторы типа А1-БИС-12 (рис. 3.11) состоят из двухсекционного ситового корпуса, подвешенного к станине на гибких подвесках, и вертикального пневмосепарирующего канала.

Рис. 3.11 Сепаратор А1-БИС-12 Рис. 3.11 Сепаратор А1-БИС-12

|

В корпусе сепаратора А1-БИС-12 установлены выдвигающиеся рамы с сортировочными 11 и подсевными 10 ситами, зафиксированные эксцентриковыми механизмами. Ситовые рамы продольными и поперечными брусками разделены на ячейки, в каждой из которых имеется по два резиновых шарика 13, предназначенных для очитки сит. К нижней плоскости ситовой рамы прикреплены сетчатые поддоны.

На передней стенке ситового корпуса установлен электродвигатель 9, который посредством клиноременной передачи приводит во вращение шкив 8 с дебалансным грузом, обеспечивающий круговое поступательное движение ситового корпуса. В верхней части станины установлен приемный патрубок 12 для поступления исходного зерна и патрубок 14 для подключения к аспирационной сети. Очищенное зерно выходит через выпускной канал 3. Для вывода крупных примесей служит лоток 7, для мелких — лоток 6. Со стороны сходовой части корпуса установлен пневмосепарирующий канал 2 с вибролотком 4, предназначенным для подачи зерна в канал.

Для наиболее эффективного выделения легких примесей в пневмосепарирующем канале регулируют амплитуду колебаний вибролотка с помощью вибратора 5, величину вылета его в канал, размер выходной щели и скорость воздушного потока (положением подвижной стенки 1) в верхней и нижней частях канала, а также расход воздуха.

| Рис. 3.12 Циклон сепаратора А1-БИС-12 |

В комплект поставки сепаратора входит специальный горизонтальный циклон, предназначенный для осаждения относов и устанавливаемый после сепаратора. Циклон представляет собой усеченный конус 2 (рис. 3.12), внутри которого на общей горизонтальной оси расположены два внутренних конуса 3, 4 меньших размеров. Они сварены между собой большими основаниями так, что образованный между конусами кольцевой канал вначале постепенно сужается, а затем резко расширяется, переходя в расширительную камеру 5, присоединенную к большому основанию наружного конуса 2. С противоположной стороны камера 5 имеет выходной патрубок 6.

В комплект поставки сепаратора входит специальный горизонтальный циклон, предназначенный для осаждения относов и устанавливаемый после сепаратора. Циклон представляет собой усеченный конус 2 (рис. 3.12), внутри которого на общей горизонтальной оси расположены два внутренних конуса 3, 4 меньших размеров. Они сварены между собой большими основаниями так, что образованный между конусами кольцевой канал вначале постепенно сужается, а затем резко расширяется, переходя в расширительную камеру 5, присоединенную к большому основанию наружного конуса 2. С противоположной стороны камера 5 имеет выходной патрубок 6.

Во входной части циклона приварены четыре криволинейные лопасти 1, обеспечивающие закручивание воздушного потока в кольцевом канале. Снизу к расширительной камере присоединяют шлюзовой затвор 7 либо противоподсосный клапан.

Принцип работы сепараторов заключается в следующем: очищаемое зерно из приемного патрубка самотеком поступает в ситовой корпус на распределительное днище, крупные примеси (сход с сортировочного сита) выводятся через фартук по лотку из сепаратора, а смесь зерна с мелкими примесями проходом через сортировочное сито направляется на подсевное сито. Мелкие примеси (проход подсевного сита) поступают в лоток и удаляются из сепаратора.

Очищенное на ситах от крупных и мелких примесей зерно поступает на вибролоток и далее в пневмосепарирующий канал; при прохождении воздуха через поток зерна легкие примеси выделяются из зерновой смеси и выносятся воздухом через канал в горизонтальный циклон. С помощью дроссельного клапана и подвижной стенки регулируется аэродинамический режим, обеспечивающий эффективное удаление легких примесей из сепаратора. Очищенное зерно из пневмосепарирующего канала через отверстие в полу по самотечным трубам идет на дальнейшую обработку.

Во время работы сепаратора под нагрузкой особое внимание обращают на равномерность подачи зерна в ситовой корпус, равномерность распределения зерна по ширине сортировочных сит, плавность хода ситового корпуса, отсутствие подпора зерна и чрезмерного пыления, наличие подпора зерна в питающих коробках над вибролотками, эффективность сепарирования в пневмосепарирующем канале, отсутствие забиваемости сит зерном и примесями.

Техническая характеристика сепаратора А1-БИС-12: производительность –12т/ч; эффективность – 60…80%; колебания ситового корпуса (частота – 330…340 кол/мин, радиус – 11мм); размер ситовых рам – 1000×1000 мм; расход воздуха – 6000м3/ч; мощность электродвигателя (привода – 1,1 кВт; вибратора – 0,24 кВт).

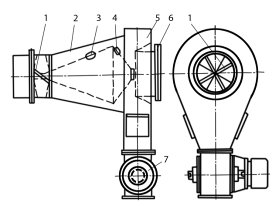

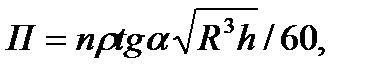

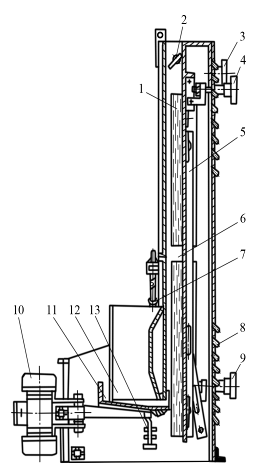

Просеивающие машины типа А1-БПК (рис. 3.13) предназначены для контрольного просеивания муки с целью выделения из нее случайно попавших посторонних примесей.

Просеивающие машины А1-БПК представляет собой блочную конструкцию, состоящую из станины 1, двух просеивателей 6, двух приводов 2, бункера 7, двух ограждающих устройств 5. Станина, изготовленная из листовой стали толщиной 6 мм, состоит из верхнего прямоугольного основания корытообразной формы и четырех опорных стоек из уголкового гнутого профиля. К основанию станины, имеющему два окна для вывода очищенного продукта и окно для подсоединения к системе аспирации, прикреплены два просеивателя с индивидуальными электроприводами.

| Рис. 3.13 Просеивающая машина А1-БПК |

Техническая характеристика просеивающей машины А1-БПК представлена в табл. 3.5.

Привод каждого просеивателя включает в себя электродвигатель клиноременную передачу, натяжное устройство. Размещен он со стороны приемных патрубков. Электродвигатель и натяжное устройство монтируют на кронштейне 3 приемного патрубка просеивателя.

Бункер, предназначенный для сбора очищенного продукта, изготовляют из листовой стали толщиной 3 мм. Он имеет два фланца. Верхний предназначен для подсоединения к фланцу шлюзового питателя. Ограждающее устройство клиноременной передачи состоит из ограждения и опоры. Ограждение имеет замкнутую по контуру стальную обечайку, к которой приварена стенка из ситового пробивного полотна. Опора 4 изготовлена из листовой стали толщиной 2 мм. Ее закрепляют на просеивателе при помощи четырех шпилек и гаек.

| Рис. 3.14 Просеиватель |

Каждый просеиватель (рис. 3.14.) состоит из сварного корпуса 1, внутри которого установлен ситовой цилиндр 6 диаметром 400 мм, длиной 900 мм. Цилиндр 6 изготовлен из ситового полотна с пробивными отверстиями 4…6 мм. Внутри цилиндра на двух подшипниковых опорах качения, закрепленных в торцевых стенках приемного 2 и выпускного 5 патрубков, вращается ротор 4 с двумя пластинчатыми бичами 3 и двумя очистителями 7, расположенными вдоль оси ротора. Приемный патрубок изготовлен из листовой стали толщиной 6 мм, имеет фланец для присоединения питающего устройства и два смотровых окна. К корпусу прикреплен болтами.

Каждый просеиватель (рис. 3.14.) состоит из сварного корпуса 1, внутри которого установлен ситовой цилиндр 6 диаметром 400 мм, длиной 900 мм. Цилиндр 6 изготовлен из ситового полотна с пробивными отверстиями 4…6 мм. Внутри цилиндра на двух подшипниковых опорах качения, закрепленных в торцевых стенках приемного 2 и выпускного 5 патрубков, вращается ротор 4 с двумя пластинчатыми бичами 3 и двумя очистителями 7, расположенными вдоль оси ротора. Приемный патрубок изготовлен из листовой стали толщиной 6 мм, имеет фланец для присоединения питающего устройства и два смотровых окна. К корпусу прикреплен болтами.

Мука (исходный продукт) равномерно поступает внутрь ситового цилиндра просеивателя через приемный патрубок. Продольные бичи и очистители вращающегося ротора захватывают ее и отбрасывают на поверхность ситового цилиндра. Через окно в станине мука попадает в бункер-сборник и выводится из него через шлюзовой питатель аэрозольтранспорта. Случайно попавшие в муку посторонние примеси, идущие сходом с ситового цилиндра, выводятся через выпускной патрубок просеивателя и скапливаются в специальной таре. Эффективность отделения посторонних примесей составляет 100 %.

Во время работы машины под нагрузкой особое внимание обращают на равномерную подачу продукта в машину, не допуская ее перезагрузки, на эффективность просеивания (наличие муки в отходах недопустимо), на отсутствие посторонних шумов, своевременное и четкое срабатывание сигнализатора уровня муки в бункере - сборнике (завалы недопустимы).

Во время работы машины под нагрузкой особое внимание обращают на равномерную подачу продукта в машину, не допуская ее перезагрузки, на эффективность просеивания (наличие муки в отходах недопустимо), на отсутствие посторонних шумов, своевременное и четкое срабатывание сигнализатора уровня муки в бункере - сборнике (завалы недопустимы).

В работе машины могут возникнуть неисправности. Если вместе с примесями идет мука, то следует уменьшить подачу продукта, отрегулировать поджатие щеток или заменить их. При под

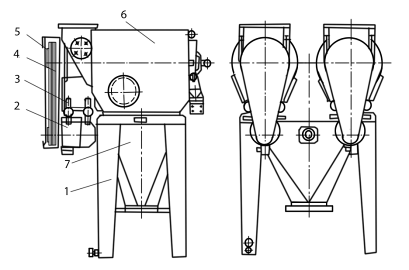

| Рис. 3.15 Просеиватель-бурат ПБ-1,5 |

поре продукта снизу машина не отключается. В этом случае необходимо отрегулировать работу сигнализатора уровня.

Вследствие износа ситового цилиндра и появления дыр возможно попадание в проходовой продукт посторонних примесей. Неисправность устраняется установкой нового ситового цилиндра. Если пробуксовывают ремни привода и не вращается ротор, следует подтянуть ремни. Перегрев корпуса подшипника устраняется смазкой подшипника.

Просеивающая машина А1-БПК2-Кпредназначена для контрольного просеивания муки с целью выделения из нее случайно попавших грубых и посторонних примесей. Ее используют также для подработки мучных сметок. По конструкции просеиватель аналогичен просеивателю машины А1-БПК.

Технические характеристики просеивающих машин проведены в табл. 3.5.

Т а б л и ц а 3.5

| Показатель | А1-БПК | А1-БПК2-К | ПБ-1,5 | А1-БКГ-1 |

| Производительность, т/ч Размеры ситового цилиндра, мм: диаметр длина Рабочая поверхность сит, м3 Частота вращения вала бичевого ротора, с-1 Расход воздуха на аспирацию, м3/мин Мощность электродвигателя, кВт Габаритные размеры, мм Масса, кг | 2,26 2×5,5 1550×1430× ×2295 | 8…10 1,13 5,5 1550×800× ×1275 | 1,5…3,0 — 1,5 3,7…6,3 — 1,0 2900×856× ×1810 | 1,5…2,5 — 3,2 — 1,2 1,1 2800×1625× ×1680 |

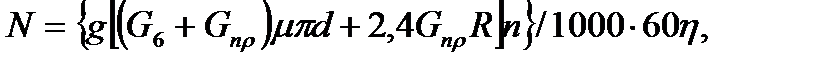

Просеиватель-бурат ПБ-1,5(рис. 3.15) предназначен для просеивания и очистки от примесей муки, сахара и других сыпучих компонентов.

Он состоит из станины 1, привода 2, корпуса 3, внутри которого установлены пяти- или шестигранный барабан 4, два магнитных аппарата 5, а также верхний питательный 6 и нижний разгрузочный 7 шнеки.

Принцип работы просеивателя-бурата следующий. Продукт через приемный патрубок подается на верхний питательный шнек 6, который подает продукт внутрь вращающегося пятигранного ситового барабана 4. Проходя сквозь сита барабана и затем между двумя магнитными аппаратами 5, продукт поступает в нижний разгрузочный шнек 7, который транспортирует продукт к выгрузочному отверстию.

Техническая характеристика просеивателя-бурата ПБ-1,5 приведена в табл. 3.5.

Расчет производительности и энергозатрат. Производительность просеивающих машин с плоским ситом, которые приводятся в движение от кривошипных механизмов, зависит от площади сита, амплитуды колебания и скорости движения, от удельной нагрузки продукта на сито.

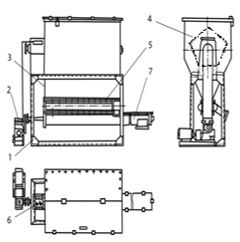

Производительность просеивающих машин П (кг/с) с вращающимся ситами определяется по формуле

где: n - частота вращения барабана, мин -1; ρ - насыпная плотность продукта, кг/м3; α - угол наклона оси барабана, град; R - радиус барабана, м; h - наибольшая высота слоя продукта в барабане, м.

Мощность электродвигателя N (кВт) просеивателя-бурата

где: Gб - масса барабана, кг; Gпр - масса продукта в барабане, кг; µ - коэффициент трения скольжения в подшипниках; d - диаметр цапфы вала, м; η - КПД привода.

Триеры применяют для выделения примесей, отличающихся от зерен основной культуры длиной. К примесям, выделяемым на триерах, относят семена куколя, которые короче зерен пшеницы, или семена овсюга, которые длиннее зерен пшеницы.

Триеры по конструктивному исполнению основных рабочих органов подразделяют на две группы: цилиндрические и дисковые. Наиболее широкое применение на зерноперерабатывающих предприятиях получили дисковые триеры, которые имеют большую производительность при меньших габаритных и отличаются более высокой технологической эффективностью.

Цилиндрические триеры в зависимости от значения окружной скорости разделяют на тихоходные (ν =0,3…0,5 м/с) и быстроходные (ν =1,2…1,5 м/с). Тихоходные триеры выпускают с наружным сетчатым цилиндром и без него. Первые применяют для очистки зерна от коротких и длинных примесей и его сортирования по толщине, вторые - для контроля отходов. Быстроходные цилиндрические триеры используют для очистки зерна от коротких и длинных примесей, а также для сортирования семян. Зерно в машину поступает в начале цилиндра, а в некоторых конструкциях - по всей длине. Часто эти триеры снабжают ворошильным механизмом.

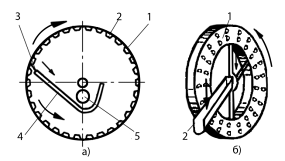

| Рис. 3.16. Принцип действия триера |

Цилиндрический триер(рис. 3.16, а) состоит из стального цилиндра 1 со штампованными ячейками 2 на внутренней поверхности и шнека 5, расположенного в желобе 4. При вращении цилиндра с зерном в ячейки триера попадают из смеси частицы зернового материала, длина которых меньше диаметра ячеек, и поднимаются вверх; падают в желоб, находящийся внутри цилиндра и выводятся наружу шнеком. В цилиндре остаются частицы, длина которых больше диаметра ячеек и которые не укладываются в них по длине, и выходят сходом по цилиндру с другой стороны. Степень разделения зерновой смеси на фракции по длине зависит от уровня, на котором установлена верхняя грань 3 желоба.

Цилиндрический триер(рис. 3.16, а) состоит из стального цилиндра 1 со штампованными ячейками 2 на внутренней поверхности и шнека 5, расположенного в желобе 4. При вращении цилиндра с зерном в ячейки триера попадают из смеси частицы зернового материала, длина которых меньше диаметра ячеек, и поднимаются вверх; падают в желоб, находящийся внутри цилиндра и выводятся наружу шнеком. В цилиндре остаются частицы, длина которых больше диаметра ячеек и которые не укладываются в них по длине, и выходят сходом по цилиндру с другой стороны. Степень разделения зерновой смеси на фракции по длине зависит от уровня, на котором установлена верхняя грань 3 желоба.

Триеры, выделяющие из зернового материала короткие примеси (например, куколь, битое зерно и т.п.), называются кукольными. У них очищенное зерно выходит из цилиндра, а примеси - из желоба.

Триеры, предназначены для отделения длинных зерновых примесей, называют овсюжными. В них зерно выходит из желоба, а примеси - из цилиндра. У выходного конца овсюжного цилиндра устанавливают кольцо - диафрагму, которая способствует образованию слоя зернового материала внутри цилиндра.

В дисковом триере (рис. 3.16, б) ячейки выполнены на поверхности чугунных дисков. При вращении дисков 1 в ячейки попадают короткие зерна, которые затем выпадают в желобки 2 и выводятся из машины.

Цилиндрические триеры с внутренней ячеистой поверхностью изготовляют одинарного и двойного действия. Триеры одинарного действия имеют по всей длине цилиндра ячейки одного типа и размера и выделяют только короткие или только длинные примеси. Триеры двойного действия на различных участках цилиндра по длине имеют ячейки двух размеров для отделения длинных и коротких примесей.

Дисковые триеры выпускают однороторными. Для сокращения занимаемой производственной площади их комбинируют в двух- и четырехроторные агрегаты, включающие триеры для отбора длинных и коротких примесей. Дисковые триеры для выделения коротких примесей снабжают контрольными дисками.

Основными рабочими органами дисковых триеров являются кольцевидные диски с ячейками на боковых поверхностях. Карманообразные ячейки расположены по концентрическим окружностям. Диски закреплены на горизонтальном валу и вращаются в вертикальной плоскости. Нижняя часть дисков погружена в зерновую смесь. Форма и размеры ячеек, скорость вращения дисков подобраны таким образом, что короткие компоненты обрабатываемой смеси захватываются ячейками, поднимаются вверх и при определенном угле поворота, который зависит от частоты вращения дисков и коэффициентов трения частиц о материал диска, выпадают из ячеек на наклонные лотки и выводятся из машины. Длинные компоненты смеси тоже захватываются ячейками, но занимают в них неустойчивое положение и выпадают из ячеек при меньшем угле поворота дисков. Фракции могут быть порознь выведены для дальнейшей обработки в этой или последующих машинах.

При движении зерновой смеси вдоль машины концентрация короткой фракции в ней снижается. В куколеотборниках ячейки дисков поднимают и отбирают куколь и дробленое зерно, а в овсюгоотборниках роль коротких компонентов выполняет основная культура — зерно.

Эффективность работы триера зависит от частоты вращения дисков, положения лотков и заслонок, от формы и размеров ячеек, коэффициента трения зерновой смеси о поверхность дисков, концентрации, состава примесей и других факторов. Все эти факторы не поддаются оперативному управлению. При эксплуатации триеров необходимо обеспечивать стабильную подачу зерна, добиваясь равномерного его распределения и необходимого уровня в загрузочном устройстве. Регулируют подачу и время обработки зерна при помощи заслонок загрузочного и других устройств.

Надежная и эффективная работа триеров возможна при очищенных ячейках, влажности зерна не выше 18 % и отсутствии в исходном зерне твердых и грубых примесей. Поэтому исходная зерновая смесь должна предварительно пройти соответствующую очистку, а при необходимости и сушку.

Отличительная особенность процесса сепарирования в триерах - его высокая эффективность и сравнительно небольшая удельная производительность. Например, в дисковых триерах устойчивая эффективность выделения коротких фракций достигает 95 %, а в цилиндрических - 85…90 %.

В дисковом триере ячейки расположены на литых дисках. Наиболее распространены две формы ячеек: с плоским дном - для овальных зерен и с полукруглым дном - для шаровидных зерен. Рабочий размер ячейки - длина l. Предусмотрено три типоразмера дисков по диаметру: 380; 460 и 630 мм. Наружный диаметр дисков триеров 630 мм, внутренний - 380 мм, шаг дисков на валу - 64,5 мм.

Количество дисков определяет производительность триера. Ячейки на дисках располагают по концентрическим окружностям.

Форма триерных ячеек определяется способом изготовления, и по этому признаку они могут быть штампованные, фрезерованные и литые.

Форма триерных ячеек определяется способом изготовления, и по этому признаку они могут быть штампованные, фрезерованные и литые.

Наибольшее распространение получили стальные цилиндры со штампованными ячейками, как наиболее прочные и дешевые в изготовлении. Форма и размеры штампованных ячеек берутся согласно государственному стандарту на триерные цилиндры. Штампованные ячейки в плане круглые, а в разрезе по окружности цилиндра - ковшеобразные.

Эффективность работы ячеистых поверхностей зависит от количества ячеек на единице площади и порядка их расположения. Наиболее рациональное расположение - шахматное, когда каждая ячейка размещена в центры смежных ячеек.

| Рис. 3.17. Цилиндрический триер |

Для приема и отвода зерна и примесей, выбранных ячейками, служат желоб и шнек. Относительно оси триера шнеки располагают концентрично и эксцентрично.

Шнеки триеров однозаходные. Угловая частота вращения шнека равна угловой частоте вращения триерного цилиндра.

Профиль желоба должен быть таким, чтобы зерна, выпадающие из ячеек, в процесс падения не перелетали через нерабочий край желоба.

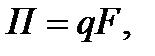

В цилиндрическом триере (рис. 3.17) рабочим органом является стальной цилиндр 7, к концам которого прикреплены винтами розетки 3 и 11. Розетка 11 соединена шпонкой 10 с валом 1. К нему приварены витки шнека 2. Таким образом, вместе с валом вращаются цилиндр и шнек.

Желоб 8 с одной стороны опирается через шарикоподшипник 9 на вал, а с другой соединен с червячным колесом 5. Поворачивая колесо посредством червяка 4, можно изменять положение грани 12 желоба по отношению к цилиндру. Короткие зерновки при вращении цилиндра западают в ячейки, достигая зоны выпадания, разгружаются в желоб и выводятся шнеком из машины. Зерновки длиной фракции перемещаются вдоль цилиндра в лоток 6.

Особенность рассматриваемого триера - стабильность условий сепарирования, которая достигается в результате равномерного распределения по длине цилиндра исходной зерновой смеси с удалением из нее коротких фракций. Такой режим необходим для куколеотборочной машины, так как его ячейки должны выделить из обрабатываемой зерновой смеси короткую фракцию, относительное содержание которой в реальных условиях не превышает 2…3 %.

Техническая характеристика цилиндрического триера представлена в табл. 3.6.

Т а б л и ц а 3.6.

| Показатель | ТДК (А9-УТК-6) | ТДК (А9-УТО-6) | Цилиндри- ческий триер | МБТС |

| Производительность, т/ч Количество дисков, в том числе: рабочих контрольных Размеры ячеек дисков, мм Расход воздуха, м3/мин Частота вращения дискового ротора, мин -1 Мощность двигателя, кВт | 5×5×2,5 3,0 | 8×8×4 2,2 | — — — — — 2,5 | — — — 8,5 — 4,5 1,8 |

Триер А9-УТК-6 является куколеотборником, а триер А9-УТО-6 - овсюгоотборником, МБТС - быстроходный цилиндрический триер.

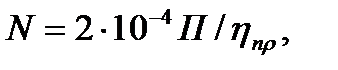

Расчет производительности и энергозатрат. Производительность цилиндричиского триера П (кг/ч)

где: q - удельная нагрузка на триерную поверхность, кг/(ч·м2); F - площадь ячеистой поверхности, м2 .

Для проверочных расчетов производительность цилиндрического триера П (кг/ч) можно определить, используя формулу

где: ε - коэффициент использования ячеистой поверхности; D - диаметр цилиндра, м; n - частота вращения цилиндра, мин-1; z - количество ячеек на 1 м2 ячеистой поверхности; ∆- средняя масса зерна, выбираемого одной ячейкой, кг; L - длина цилиндра, м; a- подача мелкой фракции, кг/ч.

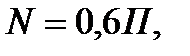

Потребная мощность N (кВт) привода цилиндрического триера

где: П - производительность триера, кг/ч; ηпр - КПД привода триера.

К основным параметрам дискового триера относят производительность, диаметр дисков и их количество, кинематический режим, конструктивное исполнение приемно-выпускных и транспортирующих элементов и потребную мощность для привода триера.

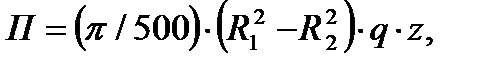

Производительность П (т/ч) дискового триера

где: R1 - радиус диска по внешним ячейкам, мм; R2 - радиус диска по внутренним ячейкам, мм; q - удельная нагрузка, кг/ч(м2·ч); z - количество дисков.

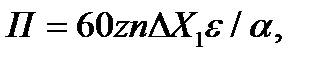

Для проверочных расчетов производительность дискового триера П(т/ч) можно определить по формуле

где: z -количество дисков; n - частота вращения дисков, мин-1; ∆ - средняя масса зерна, выбираемого одной ячейкой, кг; X1 - количество ячеек на одной стороне диска; ε - коэффициент использования ячеистой поверхности; a - подачи мелкой фракции, кг/ч.

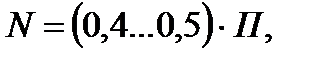

Мощность привода N (кВт) для дисковых триеров ориентировочно определяют по формуле

а для высоконагрузочных триеров

где: П - производительность дискового триера, т/ч.

| Рис. 3.18. Принцип действия падди-машины |

Падди-машиныпредназначены для разделения продуктов шелушения зерна на две фракции, одна из которых содержала бы шелушенные зерна, а другая - нешелушеные, т.е. сортируют исходную смесь на фракции, отличающиеся между собой совокупностью различных свойств (коэффициентом трения, плотностью, формой, размерами и упругостью). Они могут быть использованы для выделения из зерновой смеси примесей: камней, металлических частиц, семян сорных растений и поврежденных зерен.

Падди-машиныпредназначены для разделения продуктов шелушения зерна на две фракции, одна из которых содержала бы шелушенные зерна, а другая - нешелушеные, т.е. сортируют исходную смесь на фракции, отличающиеся между собой совокупностью различных свойств (коэффициентом трения, плотностью, формой, размерами и упругостью). Они могут быть использованы для выделения из зерновой смеси примесей: камней, металлических частиц, семян сорных растений и поврежденных зерен.

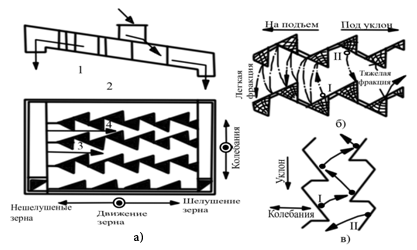

Принцип действий падди-машин состоит в следующем. К сортировальному столу 1 перпендикулярно поверхности прикреплены стенки 2 зигзагообразной формы (рис. 3.18, а). Они образуют каналы 3 и 4, по которым движется продукт. Сортировальный стол получает прямолинейное возвратно-поступател-ьное движение.

Более плотные частицы І (рис. 3.18, б) с большим коэффициентом трения и меньшей упругостью перемещаются вниз, не соприкасаясь с рабочими участками зигзагообразного канала. Менее плотные частицы ІІ с меньшим коэффициентом трения и большей упругостью, чем частицы І, контактируют с рабочими участками канала и перемещаются вдоль них верх. При сортировании семенных смесей, содержащих шарообразные и эллипсоидообразные зерна большой упругости (горох, соя), они перемещаются вверх, отражаясь от рабочих участков зигзагообразных стенок канала (рис. 3.18, в).

Для разделения исходного продукта на две фракции сортировальные столы устанавливают под соответствующим углом наклона к горизонту с помощью специального регулирующего механизма.

Основными признаками, по которым смесь разделяется на рабочих участках канала на две фракции, является различие между плотностью и коэффициентами трения сортируемых частиц. На процесс разделения влияет также различие формы, размеров и упругих свойств частиц.

На эффективность разделения смеси влияет самосортирование, которое происходит при прямолинейно-возвратном поступательном движении канала. Нешелушеные зерна, как более легкие, крупные, упругие и гладкие, попадают в верхние, а шелушеные - в нижние слои. Поэтому процесс разделения зависит от соотношения шелушеных и нешелушеных частиц, а также от толщины слоя разделяемого продукта на днище сортировального стола.

Одинарная падди-машина(рис. 3.19) состоит из приемного устройства 2, распределяющего продукт равномерным слоем по всей длине машины, и корпуса 3, в котором находятся 30 каналов с зигзагообразными направляющими плоскостями. Каналы расположены на трех сортировальных столах по десять в каждом; на второй стол продукт поступает через отверстия первого, а на третий — через отверстия первого и второго сортировальных столов. Штурвал 6 позволяет изменять и фиксировать наклон корпуса от отношения к горизонтальной оси. Стойки 5 шарнирно соединяют корпус с основанием станины. Приводной механизм 4 через эксцентрики и тяги приводит в возвратно-поступательное движение корпус машины.

Вспомогательная трансмиссия 1 имеет один или два шкива в зависимости от количества машин, которые она приводит в движение. На вспомогательной, а также сопряженной с ней трансмиссиях установлены конические шкивы. Вращение от главной трансмиссии на вспомогательную передается плоским ремнем, надетым на конические шкивы, что позволяет регулировать скорость движения корпуса машины.

Приводной механизм одинарной падди-машины включает шкив с противовесом, жестко сидящим на валу. На конце вала закреплено коническое зубчатое колесо, которое через зубчатые колеса передает вращение шкиву с противовесом.

| Рис. 3.19. Одинарная падди-машина |

В результате суммарная центробежная сила инерции обоих противовесов при горизонтальном направлении уравновешивает силу инерции корпуса. При другом положении противовесов центробежные силы инерции уравновешивают друг друга. Подобная конструкция приводного механизма позволяет уравновесить всю систему падди-машин.

В результате суммарная центробежная сила инерции обоих противовесов при горизонтальном направлении уравновешивает силу инерции корпуса. При другом положении противовесов центробежные силы инерции уравновешивают друг друга. Подобная конструкция приводного механизма позволяет уравновесить всю систему падди-машин.

Техническая характеристика одинарной падди-машины:

- производительность (кг/с)при переработка овса в крупу в основной машине - 0,14; в контрольной машине - 0,30…0,36; при переработке рапса в крупу в основной машине - 0,21; в контрольной машине 0,3; при переработки проса в пшено в основной и контрольной машинах - 0,11;

- количество каналов в трех ярусах - 30;

- эксцентриситет - 90 мм;

- частота колебаний - 95…105 кол/мин;

- расход воздуха - 0,16 м3/с;

- мощность электродвигателя - 1,25 кВт.

Для нормальной работы падди-машины необходимо непрерывное поступление продукта одинаковым слоем во все каналы машины и плотное прилегание направляющих стенок к опорной поверхности сортировального стола. Поверхность стола и всех направляющих стенок должна быть плоской, не допускается перекос корпуса стола, так как это вызывает накопление продукта около стенок каналов, также нарушение установленного кинематического режима машины. Технологический процесс в падди-машине регулируют, уменьшая или увеличивая наклон корпуса по отношению к горизонтальной оси и изменяя частоту колебаний. Основное достоинство падди-машины - относительно высокая точность разделения при стабильной работе. К недостатками следует отнести громоздкость и динамическую неуравновешенность.

Основная технологическая функция воздушных сепараторов - выделение из зерновой смеси примесей, отличающихся от зерна по аэродинамическим признакам (пыль, частицы оболочек, сорные примеси).

Наиболее широко распространенные воздушные сепараторы: РЗ-БАБ и РЗ-БСД.

Основным параметром, определяющим возможность разделения зерновой смеси по аэродинамическим свойствам, является скорость витания. При средней скорости воздушного потока 7…8 м/с возможно достаточно четкое разделение зерна пшеницы и примесей. Зерновая смесь разделятся в вертикальном канале, где воздушный поток взаимодействует с движущимся слоем зерна. Воздушные сепараторы, в которые исходная смесь подается пневмотранспортом, выполняют две функции: выделение легких примесей из зерна и вывод в аспирационную сеть транспортирующего воздуха.

На эффективность работы воздушных сепараторов влияют: удельная нагрузка, состав зерновой смеси (степень различия аэродинамических свойств зерна и примесей), средняя скорость воздушного потока, равномерность распределения скоростей воздушного потока в поперечном сечении канала в рабочей зоне.

На эффективность работы воздушных сепараторов влияют: удельная нагрузка, состав зерновой смеси (степень различия аэродинамических свойств зерна и примесей), средняя скорость воздушного потока, равномерность распределения скоростей воздушного потока в поперечном сечении канала в рабочей зоне.

С увеличением скорости витания примесей эффективность их отделения снижается. Так, при изменении средней скорости воздушного потока с 4,4 до 5 м/с эффективность очистки повышается с 25,3 до 44,8%, а дальнейшее увеличение скорости вызывает увеличение количества зерна в отходах.

| Рис. 3.20. Воздушный сепаратор РЗ-БАБ |

Воздушный сепаратор РЗ -БАБ (рис. 3.20) предназначен для очистки зерна от легких примесей. Приемная камера 12 сепаратора сварной конструкции имеет отверстие в верхней части для поступления зерна в смотровое окно. Корпус изготовлен из листовой стали в виде вертикального прямоугольного канала. Его основание сварено из уголков.

На боковинах сепаратора по всей высоте расположены смотровые окна 1. Задняя стенка имеет жалюзи 8 для поступления воздуха в пневмосепарирующий канал. Внутри корпуса установлена подвижная стенка 5, которая с передней стенкой корпуса образует пневмосепарирующий канал 6. Подвижная стенка состоит из верхней и нижней частей, шарнирно соединенных между собой. Положение обеих частей регулируют штурвалами 4 и 9 так, что можно устанавливать различную скорость воздуха в верхней и нижней частях пневмосепарирующего канала.

В верхней части пневмосепарирующего канала установлена дроссельная заслонка 2 для регулирования расхода воздуха. Ее положение фиксируют штурвалом 3. Вибролоток 11 сварной конструкции обеспечивает подачу зерна в пневмосепарирующий канал. Резиновая накладка вибролотка служит днищем приемной камеры. С корпусом лоток соединен резиновыми подвесками и пружинами 7, которые обеспечивают необходимый подпор зерна в приемной камере независимо от нагрузки, что предотвращает подсос воздуха в пневмосепарирующий канал. Для установления начального зазора между вибролотком и приемной камерой служит ось с ограничителем хода 13. Это винтовое устройство, на которое опирается вибролоток.

Вибролоток приводится в колебательное движение инерционным вибратором 10, который представляет собой электродвигатель с дебалансными грузами. Изменяя их положение, увеличивают или уменьшают амплитуду колебаний вибролотка в пределах 1,5…2,5 мм. На боковой стенке корпуса расположена люминесцентная лампа, освещающая пневмосепарирующий канал, что облегчает визуальный контроль и регулирование рабочего процесса. Сепаратор устанавливают на подставке, которую крепят к перекрытию этажа.

Технологический процесс в воздушном сепараторе происходит следующим образом. Зерно поступает в приемную камеру 12, затем на вибролоток 11. Подпор зерна препятствует подсосу воздуха в приемную камеру. Вибролоток не только выравнивает слой зерна по всей длине пневмосепарирующего канала, но и способствует расслоению зерновой смеси так, что легкие примеси перемещаются в верхний слой. Это способствует более эффективному их выделению воздухом. Кроме того, подвижную стенку 5 в нижней части устанавливают в такое положение, чтобы слой зерна, сходящего с вибролотка 11, был практически горизонтальным. Все это создает оптимальные условия для пневмосепарирования.

Основное количество воздуха, проходя под вибролотком 11, объединяется с воздухом, поступающим через жалюзи задней стенки, и пронизывает слой зерна. Дополнительное поступление воздуха через жалюзи препятствует оседанию пыли в пневмосепарирующем канале. Легкие примеси вместе с воздухом поднимаются вверх по каналу и относятся в аспирационную систему, а очищенное зерно выводится через выпускной патрубок.

Отличительная особенность воздушного сепаратора РЗ-БАБ - это наличие вибролотка, обеспечивающего надежное распределение и расслоение зерна по длине пневмосепарирующего канала, а также возможность регулирования сечения и формы пневмосепарирующего канала, что существенно повышает эффективность очистки зерна от легких примесей.

Техническая характеристика сепаратора РЗ-БАБ: производительность - 10,5 т/ч; эффективность - 65…75%; расход воздуха - 4800 м3/ч; частота колебаний вибролотка - 1420 кол/мин; мощность - электровибратора 0,12 кВт, светильника 0,04 кВт.

Перед пуском воздушного сепаратора следует обратить внимание на креплена вибратора. Амплитуду его колебаний регулируют, изменяя взаиморасположение грузов, установленных на концах вала. С увеличением расстояния между грузами амплитуда уменьшается, и наоборот. Для регулирования амплитуды колебаний снимают верхний и нижний кожухи вибратора, отпускают болты крепления крайних грузов. Далее приближают или удаляют свободные грузы относительно закрепленных. Необходимо следить за тем, чтобы положение грузов в верхней и нижней частях вибратора строго совпадало. Затем закрепляют грузы и устанавливают кожухи.

Вибролоток должен свободно вибрировать (от руки), а его амплитуда не должна превышать 3 мм. Недопустимо касание вибролотка стенок приемной камеры. Примерное расстояние между приемной камерой и резиновой пластиной вибролотка 3…4 мм. Вибролоток устанавливают строго параллельно кромке камеры так, чтобы размер щели был одинаковым по всей длине; его регулируют, изменения натяжение пружины.

Для эффективной работы и предотвращения подсосов воздуха необходимо следить, чтобы приемная камера была заполнена зерном. Для того чтобы добиться требуемой эффективности очистки, производят регулирование дроссельной заслонки и подвижной стенки. В это время для освещения пневмосепарирующего канала используют светильник.

Причиной переполнения зерном приемной камеры может быть недостаточная величина щели между вибролотком и стенкой камеры или недостаточная амплитуда колебаний вибролотка, снижающая подачу зерна. В первом случае необходимо увеличить питающую щель, ослабив натяжение подвесных пружин, во втором - увеличить амплитуду колебаний, сдвигая дебалансные грузы.

Производительность воздушных сепараторов П(т/ч) определяется по формуле

где: G - масса зерна, поступающего в машину, кг; t - время снятия баланса, мин.

В зерновой смеси, как правило, содержатся металломагнитные примеси, которые не удается полностью выделить в зерноочистительных сепараторах. Наличие таких примесей может привести к искрообразованию и повреждению рабочих органов машин при переработке зерна. Особенно опасно попадание металломагнитных примесей в готовую продукцию, где их содержание строго нормируется. Рабочий процесс в магнитных сепараторах основан на различии магнитных свойств зерновых продуктов и примесей. Для извлечения металломагнитных частиц необходимо, чтобы сила притяжения магнита, действующая на них, была бы не менее проекции равнодействующей всех механических сил, испытываемых частицами, на направление силы притяжения.

Эффективность извлечения металломагнитных примесей зависит в основном от соотношения сил притяжения металломагнитных частиц к магнитному экрану, удерживающих их в магнитном поле, и смывающих сил потока продукта. Эффективность выделения металломагнитных примесей определяют по содержанию примесей в зерне до и после очистки.

Магнитные сепараторы У1-БМЗ и У1-БМЗ-01 (рис. 3.21, а, б) предназначены для выделения металломагнитных примесей из зерна, а также для извлечения металломагнитных примесей из аспирационных относов, промежуточных продуктов размола и муки.

Магнитные сепараторы У1-БМЗ и У1-БМЗ-01 (рис. 3.21, а, б) предназначены для выделения металломагнитных примесей из зерна, а также для извлечения металломагнитных примесей из аспирационных относов, промежуточных продуктов размола и муки.

Магнитные сепараторы этого типа имеют одинаковое устройство. Корпус 1 представляет собой сварной короб с отверстиями для приемки и выпуска продукта. В зависимости от технологического назначения и места установки его изготовляют в двух исполнениях.

| Рис. 3.21. Магнитный сепаратор: а-У1-БМЗ; б- У1-БМЗ-01; в-цилиндрический магнит |

В передней стенке корпуса расположен люк, через который по направляющим 2 вставляют основной рабочий орган сепаратора - блок магнитов 3. Он выполнен в виде сварного кронштейна, в котором горизонтально установлены два цилиндрических магнита. К кронштейну крепится заслонка 4, перекрывающая отверстие люка корпуса, для герметизации снабженная прокладками и ручкой.

Цилиндрический магнит (рис. 3.21 в) состоит из десяти постоянных дисковых магнитов 1 с вставками 2 и кожуха 3.

Чтобы сепараторы работали нормально, поверхность магнитного блока очищают один раз в семь - десять дней. Периодичность очистки зависит от количества металломагнитных примесей в исходном продукте и производительности сепаратора. Во время его работы не рекомендуется открывать крышку и очищать блок магнитов, регулировать или ремонтировать. После каждой очистки во избежание выделения пыли проверяют плотность прилегания крышки (типа У1-БМП), магнитной заслонки (типа У1-БМЗ) или дверки (У1-БММ). Запыленность в рабочей зоне не должна превышать 2 мг/м3. При необходимости заменяют прокладки, подтягивают резьбовые соединения или регулируют захваты замков дверок.

Т а б л и ц а 3.7.

| Показатель | У1-БМЗ-01 | У1-БМЗ | У1-БМП-01 | У1-БМП | У1-БММ |

| Производительность, т/ч Количество: блоков магнитов в блоке |

При снижении эффективности выделения металломагнитных примесей проверяют производительность сепаратора и регулируют слой продукта. Если магнитная индукция становится ниже установленных норм, блоки магнитов перемагничивают.

В работе магнитных сепараторов могут возникать неисправности. Чрезмерное выделение пыли в зоне работы сепаратора (свыше 2 мг/м3) чаще всего возникает вследствие износа прокладок, ослабления резьбовых соединений. В магнитном сепараторе У1-БММ пыление возникает также по причине неплотного прилегания двери, которое устраняется регулированием положения захватов замков.

Если не проворачивается блок магнитов в сепараторе У1-БММ, то он сильно прижат к подставке, и для устранения неисправности ослабляют затяжку ручки.

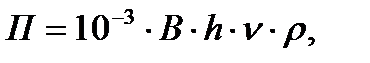

Производительность магнитного сепаратора П (т/ч)

где: В - ширина рабочей зоны магнитного экрана, м; h - толщина слоя, м; ν - скорость транспортирования продукта, м/с; ρ - плотность продукта, кг/м3.

Контрольные вопросы.

1. По каким признакам осуществляется очистка зерновых в зерноочистительных сепараторах?

2. В чем заключается основное условие просеивания?

3. Что положено в основу классификации оборудования для очистки и сепарирования сыпучего сельскохозяйственного сырья?

4. Из каких стадий состоит процесс сепарирования движущего по ситу сыпучего продукта?

5. В чем заключается сущность пневмосепарирования сыпучих продуктов?

6. Каково устройство оборудования, рассмотренного в данном разделе?

7. Каков принцип работы оборудования, рассмотренного в данном разделе?

8. Какие факторы влияют на производительность и эффективность работы триеров?

9. Какие виды магнитов применяют в магнитных сепараторах?

10. Как рассчитать производительность рассмотренных сепараторов?

11. От каких параметров зависят энергозатраты на работу сепараторов?

Дата добавления: 2016-02-16; просмотров: 6210;