Неоднородных пищевых сред

Изучить самостоятельно [2, с. 513…526, с. 562…567, с. 570…582];

1. Классификация процессов.

2. Научное обеспечение процессов разделения жидкообразных неоднородных пищевых сред.

3. Классификация оборудования.

4. Мембранные модули и аппараты. Ультрафильтрационная установка А1-ОУС.

5. Маслоизготовители и маслообразователи.

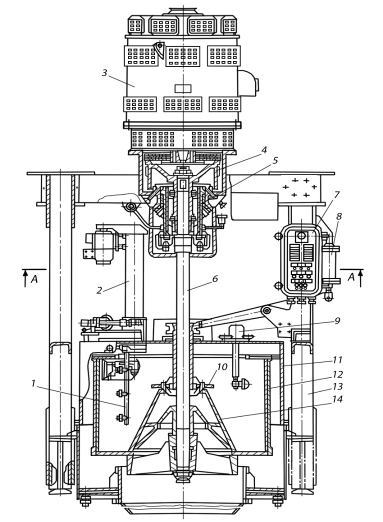

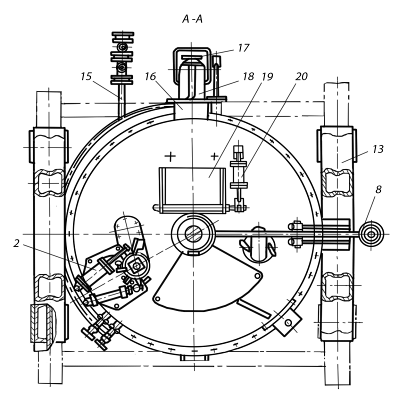

Автоматическая центрифуга циклического действия ФПН-1251Л-02(рис. 3.64) состоит из ротора 12, подвешенного на валу 6 в верхней опоре, пятискоростного асинхронного электродвигателя 3, механизма среза 2, устройства для промывки 1,

Рис. 3.64. Подвесная центрифуга Рис. 3.64. Подвесная центрифуга

|

подвесной головки 5, пульта управления 7, распределительного диска 10, кожуха 11, станины 13, трубы для подвода воды 15, патрубка для отвода образовавшихся паров 16, трубы для подвода пара 17 и пневмоцилиндра заслонки лотка 20.

Рис. 3.64. (Продолжение) Рис. 3.64. (Продолжение)

|

Работает центрифуга следующим образом. При достижении частоты вращения ротора 23 с-1 открывается шиберная заслонка утфелераспределителя и утфель по лотку 19 поступает в ротор центрифуги. После загрузки ротора до заданного объема датчик 9 загрузки утфеля дает команду на закрытие шиберной заслонки. Затем электродвигатель набирает максимальную частоту вращения 150 с-1 , при которой происходит фуговка утфеля, регулируемая реле времени.

По окончании фуговки включается электромагнитный клапан, и вода поступает в устройство для промывки сахара. Одновременно сегрегатор 18 переключается на отвод белой патоки.

После промывки и пропарки сахара происходит переключение электродвигателя на меньшую скорость, и центрифуга начинает тормозиться. При частоте вращения 5 с-1 включается механический тормоз 4 и электродвигатель выключается, а затем переключается на обратное вращение ротора.

При достижении ротором частоты вращения 7…10 с-1 поднимается запорный конус 14 и к слою сахара пневмоцилиндром 8 подводится нож. По вертикали нож перемещается от электродвигателя. По окончании выгрузки механизма среза занимает первоначальное положение, запорный конус опускается, сита промываются водой и начинается следующий цикл работы.

Техническая характеристика: максимальная загрузка - 660 кг; внутренний диаметр ротора - 1250 мм; внутренняя высота ротора - 800 мм; максимальная вместимость ротора - 0,445 м3; рабочая частота вращения - 105; 157 с-1; минимальный цикл работы - 3 мин; наибольший фактор разделения - 1560.

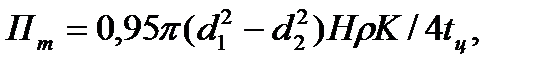

Расчет производительности и энергозатрат. Производительность Пm(кг/с) центрифуг определяют таким образом:

автоматизированной циклического действия

где: d1,d2 - внутренний диаметр ротора центрифуги и диаметр верхнего ограниченного кольца ротора, м; H - высота ротора, м; ρ - плотность продукта, кг/м3; К - коэффициент, учитывающий частоту вращения ротора и характер эксплуатации; tц -время цикла, с;

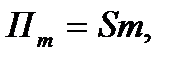

конической инерционной непрерывного действия

где: S - площадь рабочей поверхности ротора, м2; m - нагрузка на единицу рабочей поверхности ротора в единицу времени, кг/(м2∙с);

отстойной непрерывного действия

где: rc - средний радиус споя суспензии в роторе, м; l - длина сливного участка, м; ν0 - средняя скорость осаждения частиц твердой фазы, м/с; ρ - плотность поступающей суспензии, кг/м3.

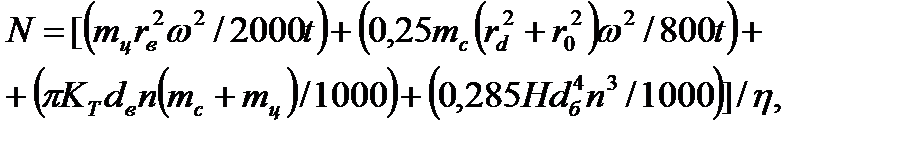

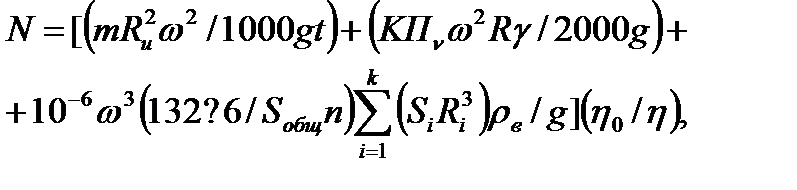

Мощность электродвигателя привода центрифуги N (кВт) определяют по формуле

где: mц - масса вращающихся частей центрифуги, кг; rв - внутренний радиус барабана, м; ω - угловая скорость барабана, рад/с; t - время разгона центрифуги, с; mc - масса загружаемой суспензии, кг; r0 - радиус верхнего отверстия барабана, м; H - высота барабана, м; КТ - коэффициент трения (КТ =0,3); dв - диаметр шейки вала, м; n - частота вращения вала, с-1; dб - диаметр барабана, м; η -КПД привода (η=0,7…0,9).

где: mц - масса вращающихся частей центрифуги, кг; rв - внутренний радиус барабана, м; ω - угловая скорость барабана, рад/с; t - время разгона центрифуги, с; mc - масса загружаемой суспензии, кг; r0 - радиус верхнего отверстия барабана, м; H - высота барабана, м; КТ - коэффициент трения (КТ =0,3); dв - диаметр шейки вала, м; n - частота вращения вала, с-1; dб - диаметр барабана, м; η -КПД привода (η=0,7…0,9).

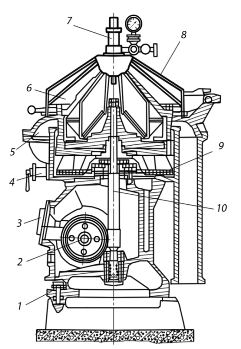

Сепаратор Г9-КОВ(рис. 3.65) предназначен для очистки плодоовощных соков. Он относится к сепараторам тарельчатого типа в полузакрытом исполнении с периодической выгрузкой осадка.

| Рис. 3.65. Сепаратор Г9-КОВ для очистки плодовоовощных соков |

Сепаратор Г9-КОВ состоит из литой чугунной станины 1, горизонтального вала 2, тахометра 3, гидроузла 4, приемника шлама 5, приемно-отводящего устройства 7, барабана 6, крышки 8 и подъемника. Внутри станины размещены горизонтальный вал 2, вертикальный вал 10 и тахометр 3. Станина имеет люк для осмотра зубчатой пары и закрывается крышкой, на которой монтируется тахометр для контроля числа оборотов горизонтального вала. Горизонтальный вал соединен с валом электродвигателя центробежной фрикционной муфтой. В его средней части имеются две шестерни. Одна нарезана на валу и входит в зацепление с шестерней вала тахометра. Вторая крепится с помощью шпонки и входит в зацепление с винтовой шестерней на вертикальном валу 10. На валу 10 крепится барабана 6, который является основным рабочим узлом сепаратора. В нем происходит очистка плодоовощных соков от примесей под действием центробежных сил. Барабан сепаратора состоит из основания, крышки, тарелкодержателей с пакетом тарелок, большого затяжного кольца, крышки напорной камеры, малого затяжного кольца и клапанов слива и разгрузки.

Центробежная фрикционная муфта состоит из диска, размещенного на валу электродвигателя, и закрепленных шарнирно на диске колодок, опорные поверхности которых, откидываясь при вращении электродвигателя, прижимаются к внутренней поверхности бандажа и постепенно увлекают его за собой.

Вертикальный вал устанавливается в верхней и нижней опорах. Верхняя опора имеет шесть пружин, радиально расположенных вокруг подшипника, чем обеспечивается упругость, необходимая для осуществления плавного перехода через критическую частоту вращения и для компенсации дисбаланса. Под радиально-упорным подшипником нижней опоры находится винтовая пружина.

К станине крепится приемник шлама, имеющий сборники шлама и буферной воды. Приемник шлама 5 предназначен для отвода осадка, выбрасываемого из барабана 6, а также для размещения в ванне 9 слива межтарелочной жидкости и отвода буферной воды. В чаше приемника шлама расположен гидроузел, служащий для регулирования подачи буферной воды в соответствующую полость барабана 6, а на наружном фланце приемника находится подъемник, необходимый при монтаже тяжелых частей сепаратора. Для ускорения остановки сепаратора предусмотрен тормоз. В основании по окружности барабана равномерно размещены отверстия для выброса осадка из грязевого пространства барабана. При работе барабана эти отверстия перекрываются кольцевой кромкой поршня, плотно прижимающегося к уплотнительному кольцу под действием гидростатического давления жидкости под поршнем. Осветленный сок поступает через отверстия в верхней части крышки барабана в полость напорной камеры, а затем напорным диском выводится из сепаратора.

Техническая характеристика сепаратора приведена в табл. 3.19.

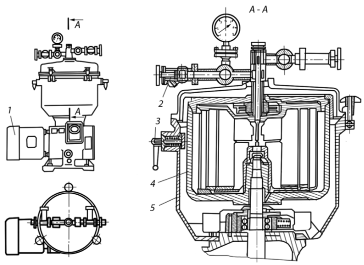

Сепаратор-кларификатор ВСМ(рис. 3.66) предназначен для тонкого осветления различных пищевых суспензий: соков, морсов, мелассы.

Сепаратор состоит из станины 5, приводного механизма 1,

| Рис. 3.66. Сепаратор – кларификатор ВСМ |

барабана 4, приемно-выводного устройства 2 и тахометра.

В верхней части станины 5 крепится барабан 4, на котором смонтированы тормозные устройства 3. Внутренняя часть станины является масляной ванной зубчатых передач приводного механизма.

В верхней части станины 5 крепится барабан 4, на котором смонтированы тормозные устройства 3. Внутренняя часть станины является масляной ванной зубчатых передач приводного механизма.

Приводной механизм состоит из электродвигателя 1, упругой и фрикционно - центробежной муфт, горизонтального и вертикального валов.

Барабан является основным рабочим органом сепаратора, в котором под действием центробежной силы происходит осветление суспензии.

Приемно-выводное устройство служит для подачи сепарируемого продукта в барабан и отвода осветленной жидкости из барабана.

Приемно-выводное устройство служит для подачи сепарируемого продукта в барабан и отвода осветленной жидкости из барабана.

Сепаратор-кларификатор ВСМ работает следующим образом.

| Рис. 3.67. Сепаратор ОСН-С с пульсирующей выгрузкой осадка |

Для промывки, подогрева и проверки герметичности барабана в приемно-выводное устройство перед началом сепарирования через барабан пропускают воду, подогретую до температуры 40…60 °С. После этого по подводящему трубопроводу во вращающийся барабан подают продукт, подлежащий осветлению. Под действием центробежной силы взвешенные частицы отбрасываются к внутренним поверхностям вставок барабана и осаждаются на них.

Осветленная жидкость под давлением выводится из барабана по отводящему трубопроводу.

Техническая характеристика сепаратора приведена в табл. 3.19.

Т а б л и ц а 3.19.

| Показатель | Г9-КОВ | ВСМ | ОСН-С |

| Производительность, л/ч Давление продукта на выходе, МПа Частота вращения барабана, с-1 Температура сепарирования, К Максимальный диаметр барабана, мм Межтарелочный зазор, мм Электродвигатель: мощность, кВт частота вращения, с-1 | 0,2 523,3 283…298 0,5 | 2000…2500 0,35…0,40 436,5 283…288 0,3…0,4 | 10 000 0,25 35…40 0,50 15,0 |

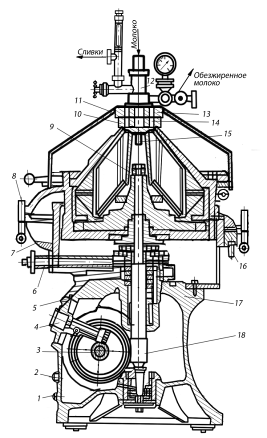

Сепаратор-сливкоотделитель ОСН-С (рис. 3.67) состоит из станины 17 с приводным механизмом, приемно-отводящего устройства 12, гидроузла, чаши станины с приемником осадка 7, глушителя, пробки спуска масла 1, указателя уровня масла 2, горизонтального вала 3, тахометра 4, пробки залива масла 5, трубки подвода воды в сепарирующее устройство 6, зажима 8, гайки 9, крышки 11, штуцера подвода воды 16, вертикального вала 18, а также из пульта управления.

Молоко подается по трубопроводу и центральной трубке 15 приемно-отводящего устройства во вращающееся сепарирующее устройство 10. В это время поршень сепарирующего устройства закрыт. В полости под поршнем находится вода. При работе сепаратора происходит незначительное ее вытекание из сепарирующего устройства и патрубка станины при подпитке. Для герметизации системы поршень поджимается к прокладке силой гидростатического давления. Молоко подается в сепарирующее устройство, проходит через отверстия в тарелкодержателе и вертикальные каналы пакета, распределяется в межтарелочных пространствах, разделяясь на сливки, оттесняемые к оси вращения, и обезжиренное молоко, оттесняемое к периферии сепарирующего устройства. Сливки и обезжиренное молоко выводятся через камеры напорных дисков 13 и 14.

Твердые частицы и тяжелые примеси, выделяющиеся из молока, поступают в периферийный объем сепарирующего устройства, где происходит их накопление и уплотнение. Во избежание потерь молока применяют только частичную выгрузку осадка при открытии каналов.

Разгрузку сепараторов осуществляют в один или два этапа. При одноэтапной разгрузке осадок выгружается без перекрытия устройства для подачи исходного продукта. Однако во избежание потерь продукта в период раскрытия сепарирующего устройства выгружается не весь осадок, а лишь его часть. При двухэтапной разгрузке сначала перекрывается устройство для подачи исходного продукта и удаляется жидкость из межтарелочного пространства, а затем уже открываются щели для выгрузки, в результате чего осадок выбрасывается из сепарирующего устройства в приемник под действием центробежной силы.

Расчет производительности и энергозатрат. Производительность сепараторов для высокожирных сливок Пν (м3/с) определяют по следующим формулам:

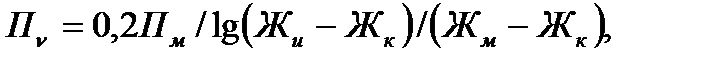

где: Пм - производительность сепаратора по молоку, м3/с; Жм - максимально достижимая жирность сливок, %(Жм=90%); Жи, Жк - массовая доля жира в исходных и высокожирных сливках, %,

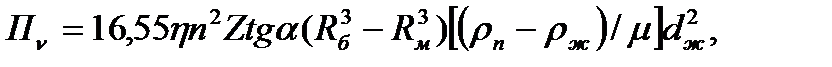

где: η - КПД сепаратора (η=0,5…0,7); n - частота вращения ротора, с-1; Z - количество тарелок; α - угол наклона образующей тарелки, град (α=45…60°); Rб - меньший радиус тарелки, м; ρn - плотность дисперсионной среды (плазмы), кг/м3; ρж - плотность дисперсионной фазы (жира), кг/м3; μ - динамическая вязкость дисперсионной среды, Па∙с; dж - предельный диаметр жирового шарика, м;

сепаратора-молокоочистителя

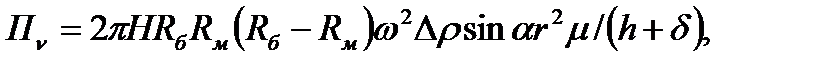

где: H - высота тарелки, м; h - расстояние между тарелками по вертикали, м; δ - толщина тарелки, м; ω - угловая скорость вращения барабана, рад/с; ∆ρ - разность плотности частицы и молока, кг/м3; r - радиус отделяемой частицы, м;

сепаратора с пульсирующей выгрузкой осадка

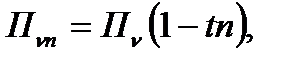

где: t - время прерывания сепарирования для выгрузки осадка, с(t=60…120с); n - частота разгрузок, с-1.

Мощность электродвигателя привода сепаратора N (кВт) определяют по формуле

где: m - масса ротора (барабана), кг; Rи - радиус инерции ротора, м; ω - угловая скорость ротора, рад/с; t - продолжительность разгона, с; К - коэффициент, учитывающий радиальную скорость струи (К=1,0…1,2); R - расстояние от оси вращения до выходных отверстий, м; γ - плотность жидкости, кг/м3; Sобщ - общая поверхность трения ротора, м; Si - площадь поверхности трения i-го участка ротора, м2; Ri - средний радиус i-го участка поверхности, м; ρв - плотность воздуха, кг/м3; ηа - коэффициент запаса мощности в период разгона (ηа=1,5); η - КПД привода (η=0,6…0,7).

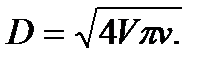

Фильтры и фильтрующие устройства. Основным рабочим органом любого фильтра является фильтрующая перегородка. Последняя может быть одинарной из различных тканей - бязь, бельтинг, лавсан, нейлон и специальный капрон, керамические и металлические материалы - или состоять из двух слоев - один слой ткани и другой слой осадка из уплотненных взвешенных частиц. Уплотненный слой, или осадок, образующийся в большинстве случаев при фильтровании полидисперсных суспензий, частицы взвесей которых тиксотропны, является основным рабочим органом фильтра.

В процессе фильтрования толщина слоя и его гидравлическое сопротивление увеличивается. Исходя из этого, процесс фильтрования ведут двумя способами: при постоянном давлении фильтруемой среды, поступающей на процесс (при этом уменьшается скорость фильтрования); при постоянной скорости фильтрования и переменном возрастающем давлении.

Существуют различные конструкции фильтров, работающих периодически и непрерывно. В пищевой промышленности используются в основном фильтры периодического действия. Наиболее распространен в консервной промышленности фильтр-пресс, который используется для окончательной очистки при производстве осветленных соков.

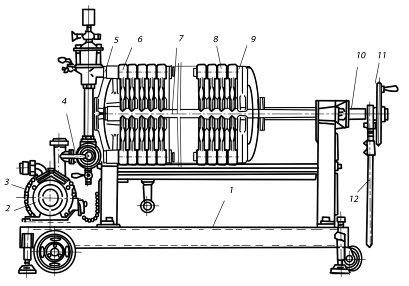

Фильтр-пресс (рис. 3.68) предназначен для окончательной очистки соков и состоит из станины 1, на которой смонтированы задняя упорная плита 5, передняя нажимная плита 9 и плиты 6, 8, установленные на два горизонтальных стержня 7.

| Рис. 3.68. Фильтр-пресс |

Насос 2, нагнетающий суспензию в канал 4, приводится в движение электродвигателем 3. Нажимная плита 9 перемещается винтом 10 при помощи маховика 11. Уплотнение плит 8 производится винтом 10 с помощью рычага 12 или механическим приводом. Собранные в пакет плиты с размещенными между ними фильтрующими пластинами плотно сжимаются. При этом фильтрующие пластины делят зазор между двумя плитами на две части, что достигается благодаря ребристой поверхности плит. Поэтому различают четные нечетные отсеки. Если исходная суспензия поступает в четный отсек, осветленный сок будет выходить из нечетного отсека.

| Рис. 3.69. Схема прохождения сока по пластинам в камерном фильтр-прессе |

Каждая плита имеет по два фасонных прилива с отверстиями. Эти приливы расположены в двух углах четных плит с одной стороны, в нечетных плитах - с противоположной стороны. Таким образом, при сборе плит в пакет создаются два канала в четных и два канала в нечетных плитах, соединенных с полостями, образуемыми каждой парой плит с разделяющей их фильтрующей пластиной.

Каждая плита имеет по два фасонных прилива с отверстиями. Эти приливы расположены в двух углах четных плит с одной стороны, в нечетных плитах - с противоположной стороны. Таким образом, при сборе плит в пакет создаются два канала в четных и два канала в нечетных плитах, соединенных с полостями, образуемыми каждой парой плит с разделяющей их фильтрующей пластиной.

При работе фильтра фильтруемая суспензия нагнетается в каналы четких плит, затем через отверстия в них поступает в отсеки для исходной суспензии и под давлением проходит через, фильтрующие пластины (рис. 3.69), при этом частицы взвесей задерживаются, а осветленный сок попадает в отсеки для конечного осветленного сока, затем по двум каналам нечетных пластин выходит из фильтра в сборник для осветленного сока.

Техническая характеристика: производительность – 950 дал/ч; площадь фильтрующей поверхности – 20,5 м2; максимальное давление фильтрования – 0,95 МПа; потребляемая мощность – 5,5 кВт.

Производительность фильтр-пресса зависит от скорости фильтрации, которая определяется режимом фильтрования, характером фильтрующей перегородки и физико-химическими свойствами осадка.

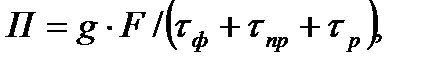

Производительность П (м3/с) фильтров и фильтр-прессов определяют по формуле:

где: g - нагрузка на фильтрующую поверхность, м3/м2; F - площадь фильтрующей поверхности, м2; τф, τпр, τр - соответственно продолжительность фильтрации, промывки осадка, разгрузки и подготовки фильтр-пресса к следующему циклу, с.

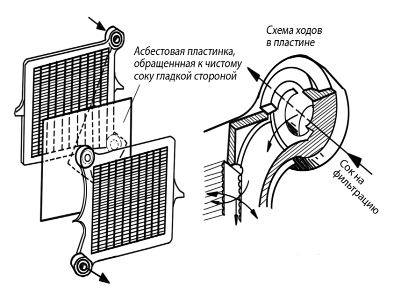

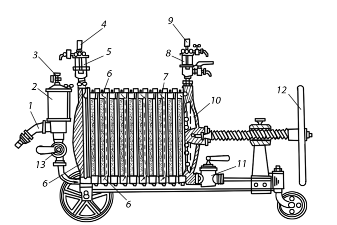

Фильтр-прессы применяются для фильтрования с осветлением пива. Фильтр-пресс состоит из пластин (брикетов) толщиной 60…80 мм из хлопчатобумажной асбестовой массы формуемой с помощью специального гидравлического или ручного пресса. Пластины выполняются в форме мягких чаш или тарелок.

| Рис. 3.70. Чашечный фильтр-прессе |

Чашечный фильтр-пресс (рис. 3.70) на металлической тележке имеет фильтрованные плиты в форме чаши, которые находятся на опорных штангах и пригнаны одна к другой посредством зажима между крышками пресса. Передняя крышка затяжным винтовом 12 прижимает фильтровальные чаши одна к другой и к неподвижной, прикрепленной к стенке, задней крышке. В чашу каждой плиты вставляют фильтрующий брикет (пластину 7), и плиты уплотняются между собой резиновыми прокладками. Поверхности фильтра, которые соприкасаются с пивом, покрывают бакелитовым лаком.

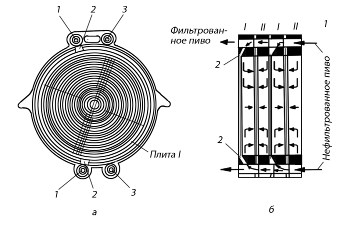

С внутренней и внешней сторон плиты нанесены концентрические желобки треугольного или трапецеидального сечения, которые обеспечивают равномерное распределение пива по фильтрующей поверхности (рис. 3.71). Каждая плита имеет вверху и внизу по два кольцевых прилива с круглыми отверстиями в них 1 и 3. В собранном виде они образуют четыре сплошных канала для подвода нефильтрованного и отвода фильтрованного пива. Через прорези 2 каналы сообщаются с внутренним пространством фильтрационных чаш. У половины плит (І) прорези 2 ведут в каналы 1 для нефильтрованного пива, а у второй половины (ІІ) прорези направлены в каналы 3 для фильтрованного пива.

С внутренней и внешней сторон плиты нанесены концентрические желобки треугольного или трапецеидального сечения, которые обеспечивают равномерное распределение пива по фильтрующей поверхности (рис. 3.71). Каждая плита имеет вверху и внизу по два кольцевых прилива с круглыми отверстиями в них 1 и 3. В собранном виде они образуют четыре сплошных канала для подвода нефильтрованного и отвода фильтрованного пива. Через прорези 2 каналы сообщаются с внутренним пространством фильтрационных чаш. У половины плит (І) прорези 2 ведут в каналы 1 для нефильтрованного пива, а у второй половины (ІІ) прорези направлены в каналы 3 для фильтрованного пива.

| Рис. 3.71. Плита (а) и схема работы фильтр-пресса (б) |

Задняя (неподвижная) крышка образует сквозной проход для соединения верхнего и нижнего каналов для нефильтрованного пива, а передняя (подвижная) крышка имеет сквозной проход - выходной канал 10 (см. рис. 3.70) соединения каналов фильтрованного пива. При открытии входного канала 13 нефильтрованное пиво проходит из патрубка 1 через смотровой фонарь 2 с краном 3 для удаления воздуха (см. рис. 3.70) и направляется во входной канал 6. Далее через прорези пиво распределяется по обеим сторонам желобчатых поверхностей пластин 7, равномерно проходит через фильтрующие брикеты и

Задняя (неподвижная) крышка образует сквозной проход для соединения верхнего и нижнего каналов для нефильтрованного пива, а передняя (подвижная) крышка имеет сквозной проход - выходной канал 10 (см. рис. 3.70) соединения каналов фильтрованного пива. При открытии входного канала 13 нефильтрованное пиво проходит из патрубка 1 через смотровой фонарь 2 с краном 3 для удаления воздуха (см. рис. 3.70) и направляется во входной канал 6. Далее через прорези пиво распределяется по обеим сторонам желобчатых поверхностей пластин 7, равномерно проходит через фильтрующие брикеты и

| Рис. 3.72. Вертикальный фильтр |

собирается на желобчатой поверхности пластин ІІ. Затем через прорези пиво проходит в выходной канал 10. Через выходной кран 11 и присоединенный к нему резиновый шланг пиво попадает в сборник перед разливочным автоматом (см. рис. 3.70). Над задней и передней крышками фильтр-пресса установлены фонари 5 и 8 с манометрами 4 и 9.

собирается на желобчатой поверхности пластин ІІ. Затем через прорези пиво проходит в выходной канал 10. Через выходной кран 11 и присоединенный к нему резиновый шланг пиво попадает в сборник перед разливочным автоматом (см. рис. 3.70). Над задней и передней крышками фильтр-пресса установлены фонари 5 и 8 с манометрами 4 и 9.

| Рис. 3.73. Двухпоточный фильтр |

Оптимальная производительность фильтра от 80 до 100 дал/(м2∙ч) или 20 дал на одну плиту. Сопротивление фильтра составляет 0,03 МПа, оно постепенно возрастает до 0,05 МПа. Когда разница в давлении по обе стороны фильтра достигает 0,15…0,20 МПа, фильтр перезаряжают, что связано со значительными потерями пива.

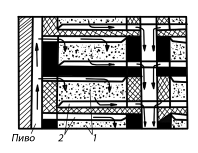

Наряду с горизонтальными в промышленности эксплуатируются также вертикальные фильтры (рис. 3.72.) Рамы в них укладываются одна на другую в цилиндр. Нефильтрованное пиво поднимается вверх меду стенкой цилиндра и рамами, а фильтрованное - движется вниз по каналу 3.

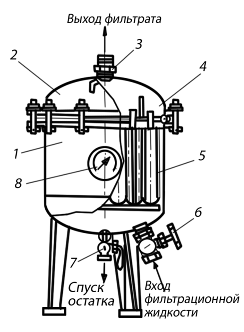

В двухпоточном фильтре (рис. 3.73) водно-спиртовой раствор фильтруется через слой песка двумя потоками. Раствор подводится к фильтру сверху через распределительное устройство 1 и снизу через перфорированную трубу 3. Осветленный раствор отводится через дренажное устройство 2, расположенное в середине слоя песка. Труба дренажного коллектора обтянута сеткой с диаметром отверстий 0,2…0,3 мм. Двухпоточный фильтр имеет большую производительность по сравнению с однопоточным. Продолжительность фильтрования в этом фильтре 5000…6000 ч.

Производительность одного фильтра составляет 200…250 дал/ч.

Основным условием, определяющим длительность работы фильтра между промывками, является постепенное увеличение сопротивления фильтрующего слоя. При фильтровании водноспиртового раствора рост гидравлического сопротивления в большинстве случаев обусловлен накоплением осадка в порах зернистого слоя песка.

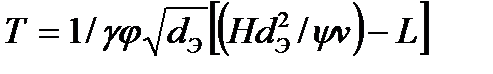

Продолжительность работы фильтра до момента достижения предельной потери давления (т. е. период между двумя промывками) Т (ч)

,

,

где: φ - параметр, учитывающий степень неоднородности загрузки (для песочного фильтра принимаем φ=2); γ - параметр, учитывающий свойства взвеси, содержащейся в сортировке; H - предельная потеря давления в фильтре, м вд.ст.; ψ - коэффициент,

При заданной производительности V (м3/ч) диаметр песочного фильтра D (м) равен

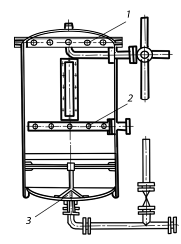

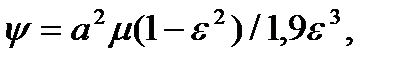

Керамические фильтры(рис. 3.74) предназначены для тонкой обеспложивающей фильтрации воды. Их обычно включают в схему после песочных фильтров.

Фильтр представляет собой цилиндрический сосуд со сферическим днищем, который состоит из корпуса 1, крышки 2, решетки 4, свечей 5 и манометра 8. Крышка фильтра сферическая и крепится к корпусу с помощью откидных болтов.

Между корпусом и крышкой помещена решетка, на которой укреплено 37 фильтрующих элементов, представляющих собой керамические свечи, выполненные в виде стаканов со сферическими днищами. Каждая свеча укреплена в металлической головке с выводным штуцером.

В нижней части фильтра расположены входной патрубок с вентилем 6 и спускной кран 7, а в крышке имеется патрубок для отвода фильтра 3.

В нижней части фильтра расположены входной патрубок с вентилем 6 и спускной кран 7, а в крышке имеется патрубок для отвода фильтра 3.

| Рис. 3.74. Керамический свечной фильтр ФК-2М |

Вода, подлежащая фильтрации, подается в фильтр через нижний входной патрубок под давлением. Пройдя через поры керамической свечи, очищенная вода собирается во внутренней полости фильтрующего элемента, откуда через отверстия в выходных штуцерах поступает в полость крышки и по верхнему выводному патрубку направляется в производство.

В процессе эксплуатации фильтра необходимо эжедневно промывать свечи, пропуская воду в течение 10 мин в направлении, обратном фильтрации, при давлении 0,03 МПа. Свечи рекомендуется не менее двух раз в месяц очищать и дезинфицировать.

| Рис. 3.75. Двушнековый пресс Т1-ВПО-10 |

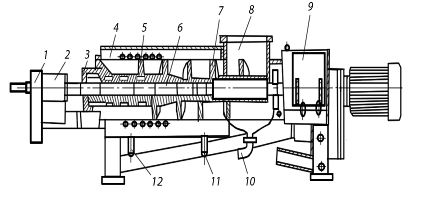

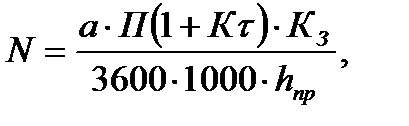

Двухшнековый пресс Т1-ВПО-10 (рис. 3.75) работает в непрерывном режиме и предназначен для получения соков из плодово-ягодного сырья. Внутри перфорированного цилиндра 4 в противоположных направлениях вращаются два шнека - транспортирующий 7, расположенный частично под бункером 8 и в цилиндре 4, и прессующий 5. Прессующий шнек закреплен на валу 6 с приводом 9, диаметр которого увеличивается по мере приближения к камере давления. На этом же валу расположен барабан, по которому перемещается регулировочный конус 3. Степень отжатия мезги зависит от величины зазора между конусом и цилиндром. Осевые нагр узки воспринимаются кронштейном 2, к которому прикреплен гидрорегулятор 1. Мезга из бункера захватывается транспортирующим шнеком и подается на прессующий шнек, который продвигает ее в камеру давления, и далее отжатая через отверстия в щитках бункера, цилиндра и барабана выводится по патрубкам 10, 11, 12 в приемник.

Двухшнековый пресс Т1-ВПО-10 (рис. 3.75) работает в непрерывном режиме и предназначен для получения соков из плодово-ягодного сырья. Внутри перфорированного цилиндра 4 в противоположных направлениях вращаются два шнека - транспортирующий 7, расположенный частично под бункером 8 и в цилиндре 4, и прессующий 5. Прессующий шнек закреплен на валу 6 с приводом 9, диаметр которого увеличивается по мере приближения к камере давления. На этом же валу расположен барабан, по которому перемещается регулировочный конус 3. Степень отжатия мезги зависит от величины зазора между конусом и цилиндром. Осевые нагр узки воспринимаются кронштейном 2, к которому прикреплен гидрорегулятор 1. Мезга из бункера захватывается транспортирующим шнеком и подается на прессующий шнек, который продвигает ее в камеру давления, и далее отжатая через отверстия в щитках бункера, цилиндра и барабана выводится по патрубкам 10, 11, 12 в приемник.

Технические характеристики двухшнековых прессов для получения плодовоягодных соков приведены ниже:

| ПНД-5А | ПНД-5 | ВПНД-5 | Т1-ВПО-10 | |

| Производительность, т/ч Максимальное удельное давление на мезгу, МПа Наружный диаметр шнеков, мм Частота вращения шнеков, мин-1 транспортирующего прессующего Шаг шнеков, мм: транспортирующего прессующего Мощность привода, кВт | 0,14 5,0 5,0 | 0,14 4,7 4,7 | 0,14 5,0 5,0 | 0,14 3,5 3,5 |

Расчет производительности и энергозатрат шнековых процессов. Производительность П (кг/ч) определяется по формуле

где: n - частота вращения шнека, мин-1; Vm - объем массы подаваемой шнеком за один оборот, м3

S, S0 - размер винтовой выточки шнека, м; dн, dв, dс - наружный, внутренний и средний диаметры шнека, м; hc - средний шаг винта, м; φ - коэффициент, учитывающий полноту заполнения винтовой выточки шнека и непрерывность подачи продукта; ρ - плотность продукта, поступающего на прессование, кг/м3.

Мощность привода пресса N (кВт)

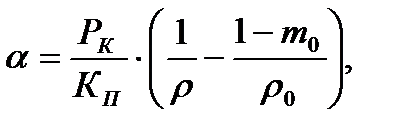

где: П - производительность пресса, кг/ч; α - удельный расход энергии для прессов, Дж/кг

Рк - давление прессования в конце пресса, Н/м2; КП - приведенный коэффициент (Кп=2,25-для прессования без выделения жидкости; Кп =2,8…3,2-в прессах с выделением жидкости); ρ -плотность исходной массы, кг/м3; ρ0 - плотность отпрессованной массы, кг/м3; m0 - масса текучей фракции отнесенной к 1 кг продукта; К3 - коэффициент запаса мощности (К3=1,1…1,3); Кτ - коэффициент, учитывающий потери на трение прессуемой массы о работе детали пресса (Кτ =3…5-для шнековых прессов); hпр-КПД привода пресса.

Контрольные вопросы.

1. Какие процессы используются для разделения жидкообразных неоднородных пищевых сред?

2. Фактор разделения. Принципы работы центрифуг?

3. Виды центрифуг и их классификация?

4. Какова классификация сепараторов?

5. В чем заключаются сущность процессов разделения и осветления?

6. Каковы основные факторы влияющие на процессы центрифугирования и сепарирования?

7. Каковы основные факторы, влияющие на процесс фильтрования?

8. По какому принципу можно классифицировать мембранные процессы?

9. В чем сущность процессов обратного осмоса и ультрафильтрации? Каковы общность и различия этих процессов?

10. Каково устройство оборудования рассмотренного в данном разделе?

11. Каков принцип действия оборудования рассмотренного в данном разделе?

12. Как классифицируются маслоизготовители и массообразователи?

Дата добавления: 2016-02-16; просмотров: 2187;