Оборудование для формования пищевых сред

Изучить самостоятельно: [2, с. 637…643,с. 678…680, с.]:

1. Научное обеспечение процесса формования пищевых сред.

2. Классификация оборудования.

3. Макаронный пресс, классификация макаронных прессов.

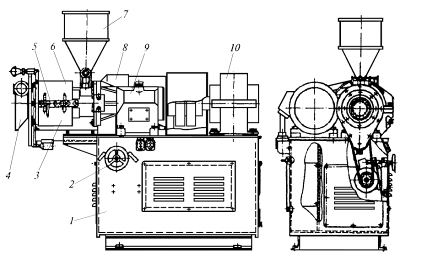

Машина А1-КХП (рис. 3.87) предназначена для формования палочек из кукурузной крупы тепловой механической обработкой.

Машина состоит из станины 1, бункера 7, корпуса подшипника 9, цилиндра 3, механизма резки 4, вариатора, щита управления с нагревателями. Машина имеет два индивидуальных привода: для шнека и механизма резки.

На верхней плите сварной станины установлен электродвигатель 8 привода шнека, соединенный через муфту с быстроходным валом редуктора 10. Последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника. В литом корпусе подшипника установлен вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник.

К корпусу подшипника фланцем крепится сварной цилиндр с расположенным внутри него шнеком. С противоположной стороны цилиндр закрыт матрицей. Температура в рабочей зоне контролируется термопарами, введенными в зону через пробку 5. Для нагрева кукурузной массы в передней части ци  линдра укреплен блок электронагревателей 6.

линдра укреплен блок электронагревателей 6.

| Рис. 3.87. Машина А1-КХП |

У переднего торца матрицы расположен механизм резки с вращающимися ножами, который приводится в движение от отдельного электродвигателя через бесступенчатый вариатор. Электродвигатель и вариатор находятся внутри станины. Частота вращения вариатора регулируется рукояткой 2, установленной в непосредственной близости от панели управления. Для удобства обслуживания механизм резки отводится в сторону.

Над цилиндром установлен бункер для кукурузной крупы. Кукурузная крупа из бункера машины через регулируемую заслонку поступает в приемное отверстие цилиндра, где происходит просеивание продукта и нагрев до температуры 145 °С.

В результате воздействия тепла, влаги и давления крупа превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий матрицы масса под действием пара, образующегося из перегретой влаги вспучивается, образуя пористую хрустящую жилу. Механизм рези делит выходящие жилы на палочки, которые уносятся конвейером.

Порция крупы (1,5…2,0 кг при температуре в цилиндре 80…140 °С) приготавливается за 30…60 мин до пуска машины.

Порция крупы (1,5…2,0 кг при температуре в цилиндре 80…140 °С) приготавливается за 30…60 мин до пуска машины.

Режим нагревания цилиндра подбирается для каждой машины индивидуально в зависимости от сорта, помола, влажности крупы и степени износа.

Рис. 3.88. Шнековый экструдер МФБ-1

Техническая характеристика: производительность 75 кг/ч; мощность привода - 21 кВт; мощность электронагревателя - 3,84 кВт; число шнеков-1; частота вращения шнека-71 мин-1; диаметр шнека - 155 мм: максимальная температура в зоне нагрева - 145 °С; максимальное допустимое давление экструзии - 10 МПа.

Экструдер МФБ-1 (рис. 3.88) состоит из плиты 15, станины 1 с кронштейном 12, электродвигателя 14, червячного редуктора 13, корпуса 4 со шнеком 3 и формирующей матрицей 2, головки 7 с парой конических шестерен 8 и загрузочной воронки 5 со спиралью 11.

Внутри головки 7 находятся горизонтальный вал 9 с конической шестерней и приводной звездочкой 10, вертикальный вал 6 с конической шестерней и спиралью. Спираль 11 подает конфетную массу в корпус 4 и непрерывно перемешивает ее в загрузочной воронке 5. Шнек 3 впрессовывает массу через формующие каналы матрицы 2 в виде пяти бесконечных жгутов, которые после предварительного охлаждения разрезаются на конфеты.

Внутри головки 7 находятся горизонтальный вал 9 с конической шестерней и приводной звездочкой 10, вертикальный вал 6 с конической шестерней и спиралью. Спираль 11 подает конфетную массу в корпус 4 и непрерывно перемешивает ее в загрузочной воронке 5. Шнек 3 впрессовывает массу через формующие каналы матрицы 2 в виде пяти бесконечных жгутов, которые после предварительного охлаждения разрезаются на конфеты.

Техническая характеристика экструдера МФБ-1 приведена в табл. 3.20.

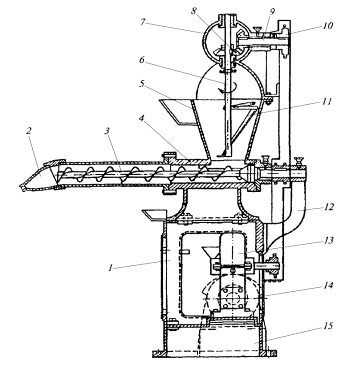

| Рис. 3.89. Шнековый экструдер ШФК |

Двухшнековый экструдер поточных линий ШФК (рис. 3.89) отличается от экструдера МФБ-1 наличием двух горизонтальных шнеков, находящихся в самостоятельных камерах. Шнеки нагнетают массу в общую предматричную камеру 3. Масса выходит через шесть или восемь формующих каналов. Частота вращения спирали в разгрузочной воронке 2 изменяется бесступенчатой рукояткой 1. Нагнетающие шнеки имеют постоянную частоту вращения. При формовании жгутов круглого сечения на прямоугольные матрицу заменяют.

В шнековых экструдерах скорости выхода жгутов через формующие каналы неодинаковы. Для выравнивания скоростей увеличивают дополнительные сопротивления перед средними каналами или в самих каналах либо устанавливают более высокую температуру стенок крайних каналов. Добиться полного равенства скоростей во всех каналах весьма трудно.

Техническая характеристика экструдера приведена в табл. 3.20.

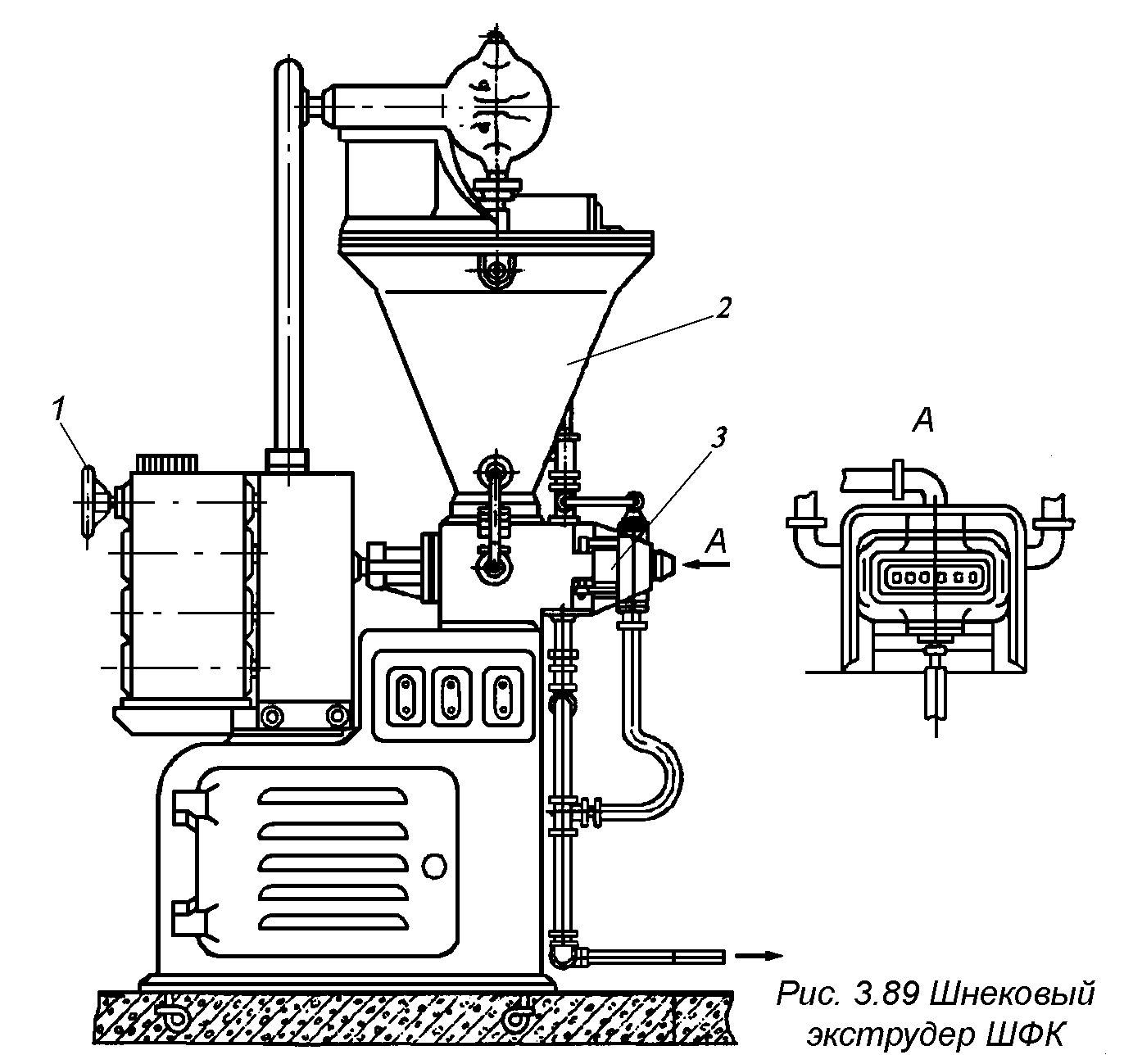

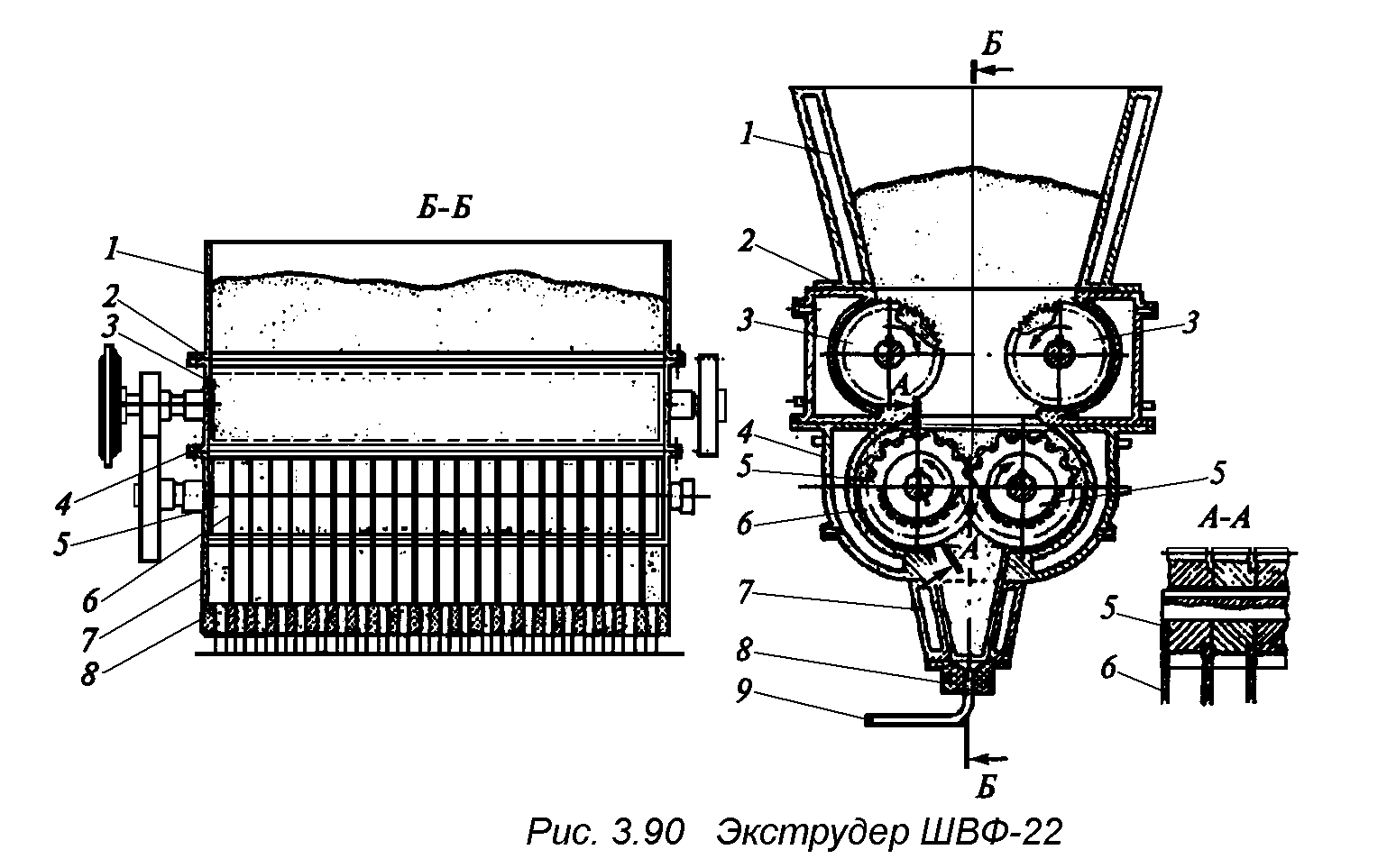

Экструдер ШПФ-22 (рис. 3.90) предназначен для выдавливания конфетной массы при производстве пралиновых конфет.

Рис. 3.90. Экструдер ШПФ-22 Рис. 3.90. Экструдер ШПФ-22

|

Он имеет в предматричной камере перегородки, образующие секции у каждого выходного отверстия. Это выравнивает скорости у выдавливаемых жгутов. Бункер 1 укреплен на корпусе питателя 2 с расположенными в нем рифлеными валками 3. В корпусе нагнетателя 4 вращаются нагнетающие шестеренные роторы 5, выполненные из набора шестерен. Предматричная камера 7 имеет вертикальные формующие каналы 8. В нижней части корпуса нагнетателя и предматричной камеры имеются вертикальные перегородки 6, которые делят корпус и камеру на отдельные секции.

Бункер, корпус нагнетателя и нагнетатель, а также предматричная камера имеют рубашки для обогрева.

Конфетная масса вытягивается из бункера рифлеными валками 3 и равномерно подается по всей длине шестерных роторов 5. Они нагнетают массу в предматричную камеру 7 и из нее через формующие каналы 8 выдавливаются жгуты 9 пралиновой массы.

Техническая характеристика экструдера ШПФ-22 приведена в табл. 3.20.

Т а б л и ц а 3.20.

| Показатель | МФБ-1 | ШФК | ШПФ-22 |

| Производительность, кг/ч Число отверстий в матрице Потребная мощность, кВт | 1,7 | 150…310 2,8 | 2,8 |

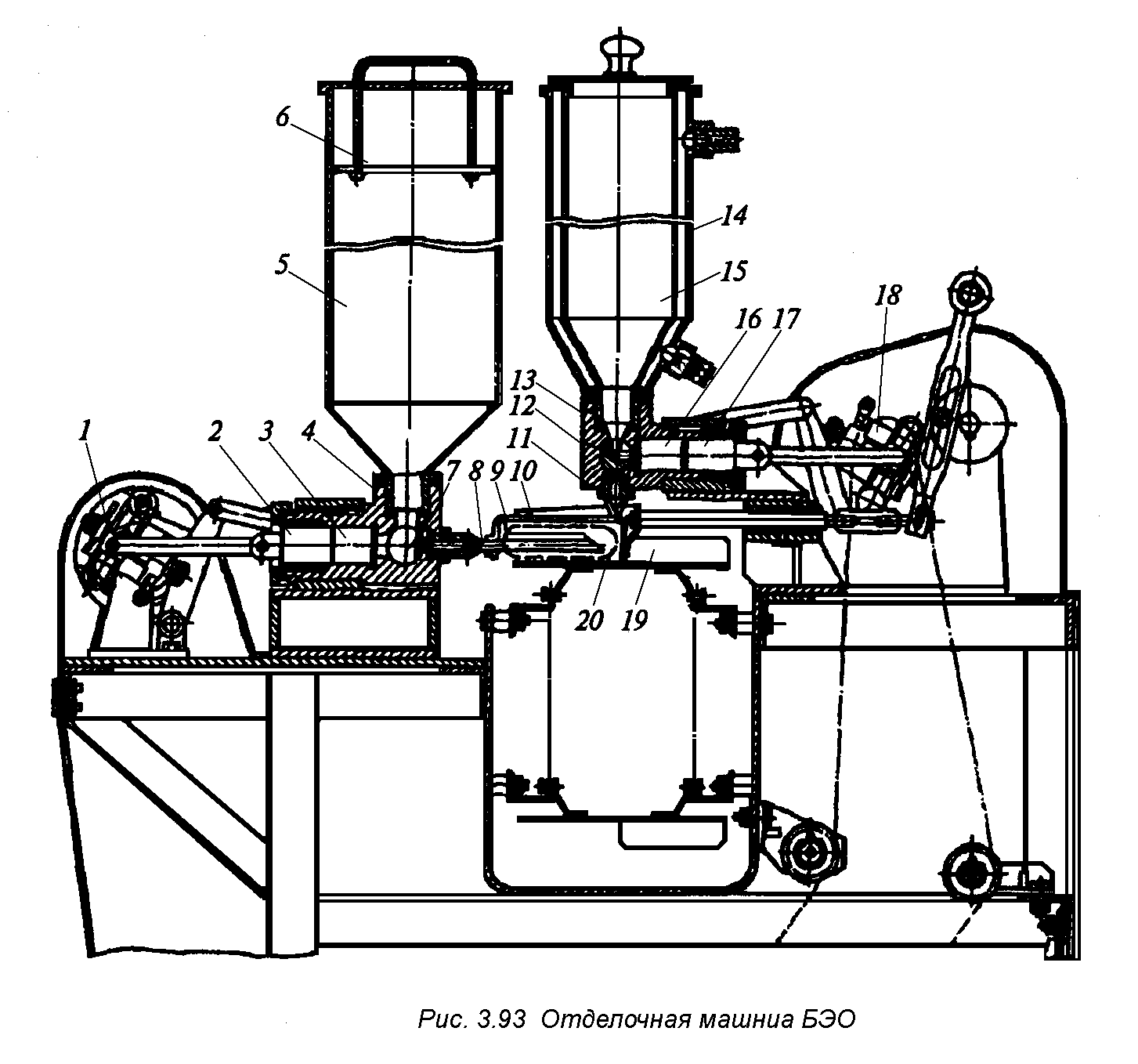

Производительность экструдера QЭ (м3/с)

| Рис. 3.91. Отливочная машина «Гелиос-261» |

Отливочная машина «Гелиос-261» (рис. 3.91) предназначена для отливки помадной массы в крахмальные формы. Она имеет закрепленные на станине цепной конвейер 1, питатель лотков 2, вибрационные 5 и очистительное 3 сита, поворотный механизм 6, выравнивающее устройство 7, шнеки заполнения 8, боковые 9 и нижнюю 10 щетки, штампующий 11 и отливочный 12 механизмы. Вибрационное и очистительное сита смонтированы внутри машины на выдвигаемой станине, что позволяет оперативно очищать или заменять их. Вибрационное сито разделено на щеточный 4 и ситовой ярусы. Сход с вибросита поступает на ленточный конвейер 14. Проход с очистительного сита 3 ссыпается на скребковый конвейер 13.

Отливочная машина «Гелиос-261» (рис. 3.91) предназначена для отливки помадной массы в крахмальные формы. Она имеет закрепленные на станине цепной конвейер 1, питатель лотков 2, вибрационные 5 и очистительное 3 сита, поворотный механизм 6, выравнивающее устройство 7, шнеки заполнения 8, боковые 9 и нижнюю 10 щетки, штампующий 11 и отливочный 12 механизмы. Вибрационное и очистительное сита смонтированы внутри машины на выдвигаемой станине, что позволяет оперативно очищать или заменять их. Вибрационное сито разделено на щеточный 4 и ситовой ярусы. Сход с вибросита поступает на ленточный конвейер 14. Проход с очистительного сита 3 ссыпается на скребковый конвейер 13.

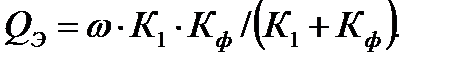

Отливочная машина комплектуется одним или двумя отливочными механизмами. Основная часть их - дозировочное устройство (рис. 3.92) с вертикальными поршнями. Хвостики поршней 8 вставлены в паз траверсы 4, которая движется в направляющих 3, закрепленных на пластине 2 корпуса 1 загрузочной воронки. Поршни движутся в цилиндрах, выполненных в общей колодке 7. Уплотнение поршня осуществляется сальниковый набивкой 6 и гайкой 5.

| Рис. 3.92. Схема дозирующего устройства отливочного механизма |

Колодка цилиндров вставлена в паз корпуса воронки. В нижней части цилиндра находится золотниковая планка 11, совершающая возвратно-поступательное движение в направлении, перпендикулярном плоскости чертежа. В планке имеются каналы 12, соединяющие полость цилиндра с воронкой; расстояние между каналами равно шагу установки поршней и шагу осей цилиндров. Между каналами в планке просверлены отверстия 9. Когда золотниковая планка займет положение 11, а отверстия 9 соединят полости цилиндра с выходными насадками 10, канал 12 планки уйдет из-под цилиндра и разобщит цилиндр и воронку. При движении поршней вверх масса всасывается из воронки в цилиндр, при движении вниз выдавливается через насадки 10.

Колодка цилиндров вставлена в паз корпуса воронки. В нижней части цилиндра находится золотниковая планка 11, совершающая возвратно-поступательное движение в направлении, перпендикулярном плоскости чертежа. В планке имеются каналы 12, соединяющие полость цилиндра с воронкой; расстояние между каналами равно шагу установки поршней и шагу осей цилиндров. Между каналами в планке просверлены отверстия 9. Когда золотниковая планка займет положение 11, а отверстия 9 соединят полости цилиндра с выходными насадками 10, канал 12 планки уйдет из-под цилиндра и разобщит цилиндр и воронку. При движении поршней вверх масса всасывается из воронки в цилиндр, при движении вниз выдавливается через насадки 10.

Число поршней равно числу ячеек 13 в поперечном сечении лотка 14, которые были выдавлены в крахмале штампующим механизмом.

Техническая характеристика: производительность - до 1200 кг/ч; число отливочных механизмов - 2; вместимость воронки -132 л; число отливов в минуту -20…45; число мерных цилиндров и поршней - 48; установленная мощность - 11 кВт.

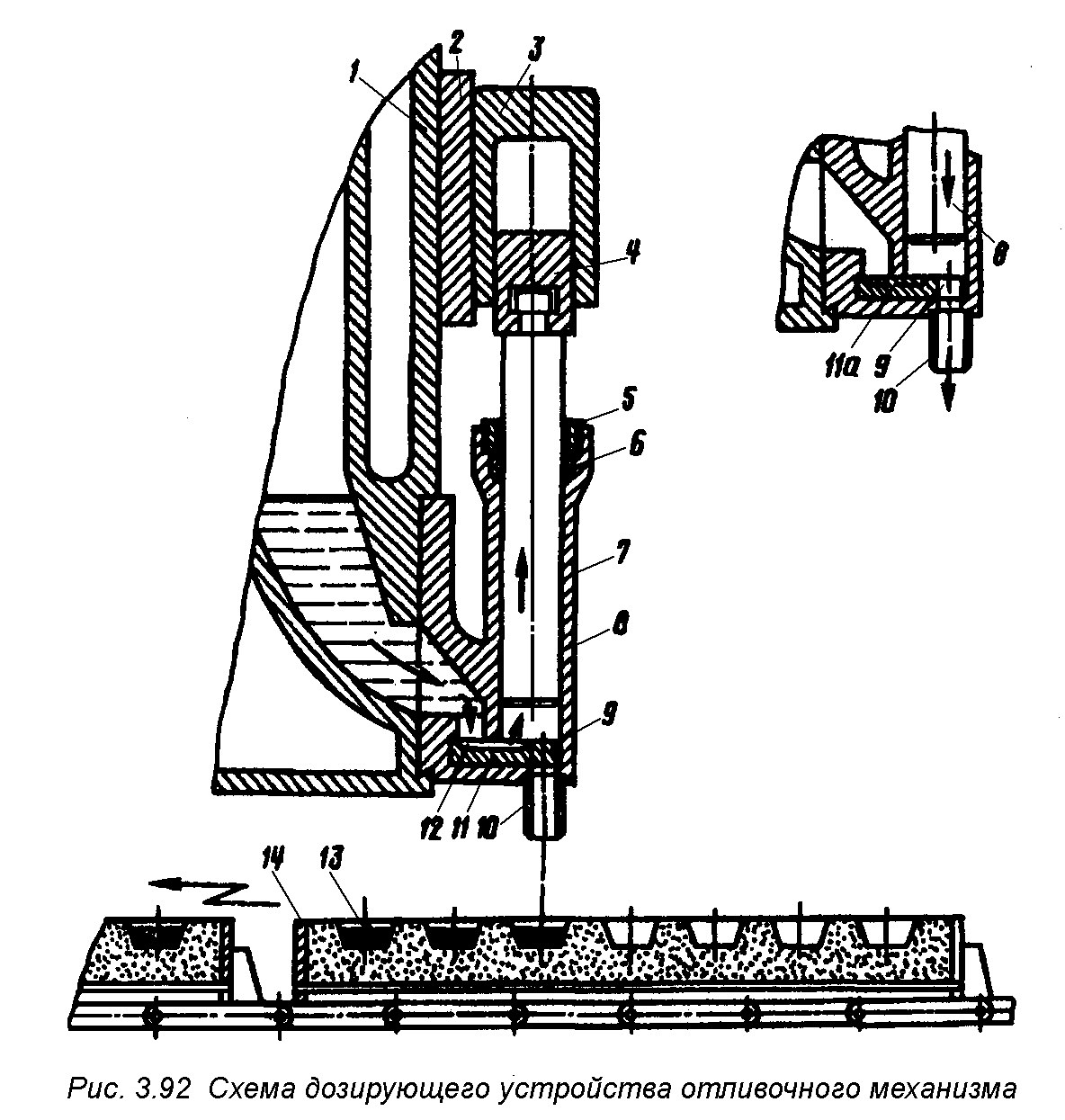

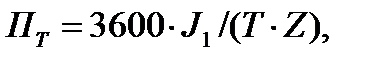

Отделочная машина БЭО (рис. 3.93, а) предназначена для наполнения заготовок пирожных кремом и отделки верхней поверхности. Основные части машины - горизонтальный цепной конвейер 1 с ячейками 2, механизм 3 ориентирования заготовок, нагнетатель начинки 8, намазывающее устройство 9, а также привод. В механизм 3 входят девять наклонных лотков 7, разделенных перегородками 4, и гребенка 5, соединенная цепной передачей 6 с приводом.

Отделочная машина БЭО (рис. 3.93, а) предназначена для наполнения заготовок пирожных кремом и отделки верхней поверхности. Основные части машины - горизонтальный цепной конвейер 1 с ячейками 2, механизм 3 ориентирования заготовок, нагнетатель начинки 8, намазывающее устройство 9, а также привод. В механизм 3 входят девять наклонных лотков 7, разделенных перегородками 4, и гребенка 5, соединенная цепной передачей 6 с приводом.

Нагнетатель начинки (рис. 3.93, б) имеет емкость 5, на выходе из которой установлена золотниковая коробка 4 с золотником 7. Он последова

| Рис. 3.93. Отделочная машина БЭО |

тельно соединяет емкость 5 с поршневой коробкой 3.

Размещенный внутри нее поршень 2 содержит полую иглу 8, служащую одновременно для прокалывания заготовки 20 и наполнения ее внутренней полости начинкой. Поршень 2 соединен с приводом 1.

Ось иглы совпадает с осью заготовки 20, расположенной в ячейке 19 цепного конвейера. К игле 8 по всей ее длине прикреплена прямоугольная пластина 9, предотвращающая поворот заготовки на игле. В емкости 5 находится диск 6, который силой своей тяжести подпрессовывает начинку.

Намазывающее устройство содержит емкость 15 с водяной рубашкой 14 для отделочного полуфабриката. На выходе из нее размещена коробка 13 с золотником 12, соединяющим последовательно емкость 15 с поршневой коробкой 16 с размещенным внутри нее поршнем 17 и поршневую коробку 16 с полой насадкой 11, через которую на верхнюю поверхность заготовки наносится отделочный полуфабрикат. Отверстие насадки 11 для выхода отделочного полуфабриката расположено над отверстием иглы 8 для вывода начинки.

В одной вертикальной плоскости с иглой 8 и насадкой 11 установлено приспособление для надвигания на иглу и съема с нее заготовки, выполненное в виде скобы 10, жестко соединенной со штоком, сообщающим скобе от привода 18 возвратно-поступательное движение. В скобке со стороны иглы выполнено отверстие для ввода и вывода ее.

Техническая характеристика: производительность - до 1000 заготовок в час; вместимость емкостей дозаторов - до 12 дм3; установленная мощность - 11 кВт.

Теоретическая производительность отливочной машины ПТ (кг/ч)

где: J1 - количество форм по ширине рамки, шт; Т - период заполнения одного ряда форм массой, с; Z - число изделий в 1 кг.

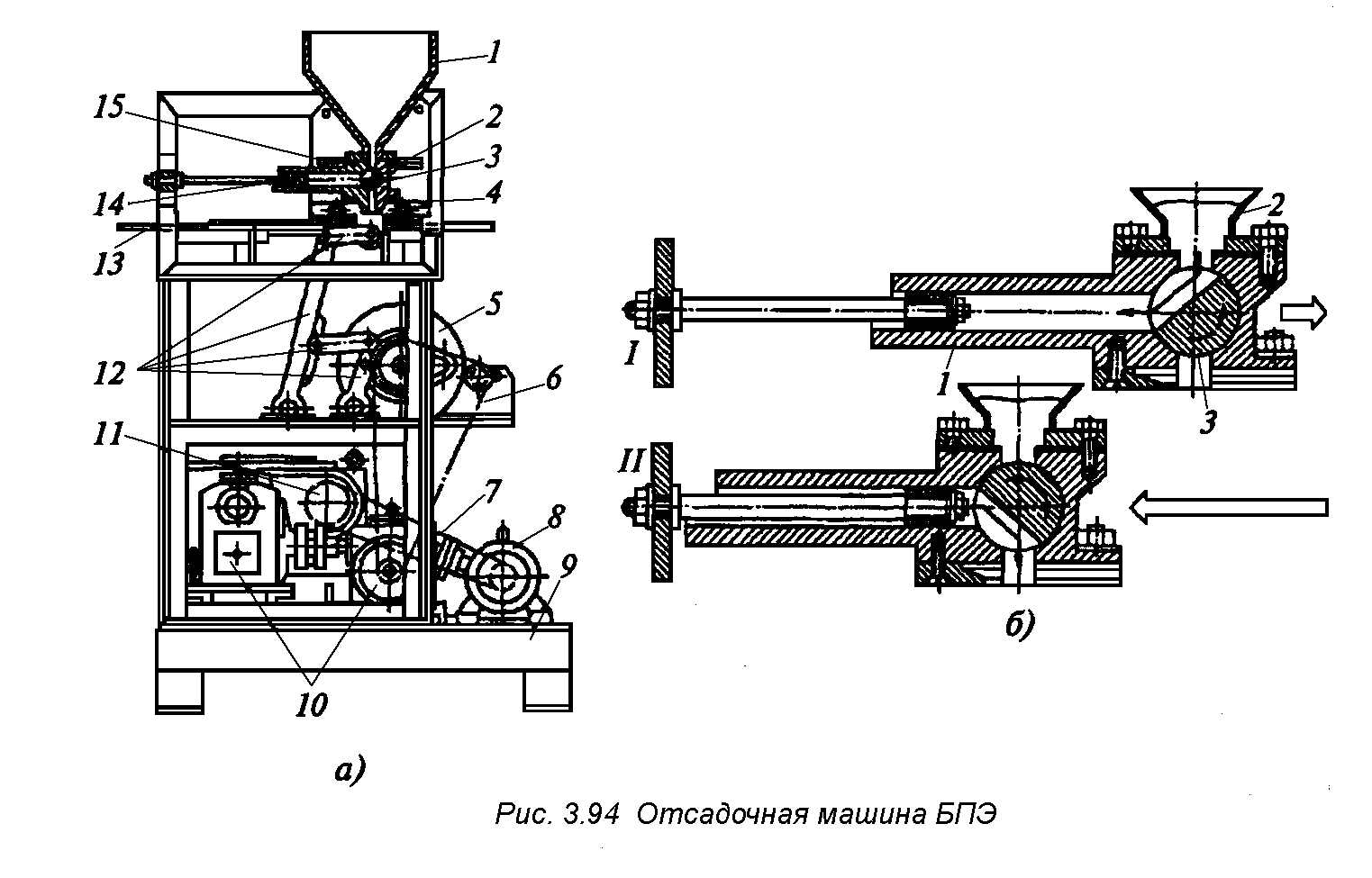

Осадочная машина БПЭ (рис. 3.94, а) предназначена для формования тестовых заготовок непосредственно на ленту печного конвейера.

Она состоит из следующих основных узлов: подвижной отсадочной камеры 15, рычажно-кулачковых механизмов 12 и привода, смонтированных на станине 9 рамной конструкции. Машина работает от электродвигателя 8, который через ременную передачу 7, вариатор 11, два редуктора 10 и цепную передачу 6 приводит в движение кулачок 5. Последний через рычажно-кулачковые механизмы 12 приводит в движение отсадочную камеру 15, совершающую возвратно-поступательное движение в горизонтальной плоскости. Камера 15 перемещается по раме на роликах 4 относительно непрерывно движущегося конвейера 13 печи.

В камере 15 расположены поршни 14, закрепленные неподвижно в станине машины, и золотник 2, который поворачивается на 90° специальным копировальным устройством. Над камерой установлен бункер 1, тестовая заготовка отсаживается через насадку 3.

| Рис. 3.94. Отсадочная машина БПЭ |

Меняя скорость движения подвижной отсадочной камеры 15 относительно конвейера 13, можно изменять форму тестовых заготовок. Когда камера движется быстрее ленты печного конвейера, получают заготовки удлиненной формы. При совпадении скоростей образуются изделия, форма которых зависит только от конфигурации насадок, например тестовые заготовки круглой формы для пирожных типа буше, безе и миндальное.

Меняя скорость движения подвижной отсадочной камеры 15 относительно конвейера 13, можно изменять форму тестовых заготовок. Когда камера движется быстрее ленты печного конвейера, получают заготовки удлиненной формы. При совпадении скоростей образуются изделия, форма которых зависит только от конфигурации насадок, например тестовые заготовки круглой формы для пирожных типа буше, безе и миндальное.

Принцип действия отсадочной машины (рис. 3.94, б) заключается в следующем. При движении камеры 1 вправо (положение І) тесто засасывается из бункера 2 в количестве, необходимом для отсадки одной заготовки. При движении камеры 1 влево золотник 3 поворачивается на 90° (положение ІІ) и тестовая заготовка отсаживается на стальную ленту печного конвейера.

Техническая характеристика: производительность - 900 шт/ч; число отсадок в ряду - 9; длина корпуса пирожного - 130 + 5 мм; установленная мощность - 1,5 кВт.

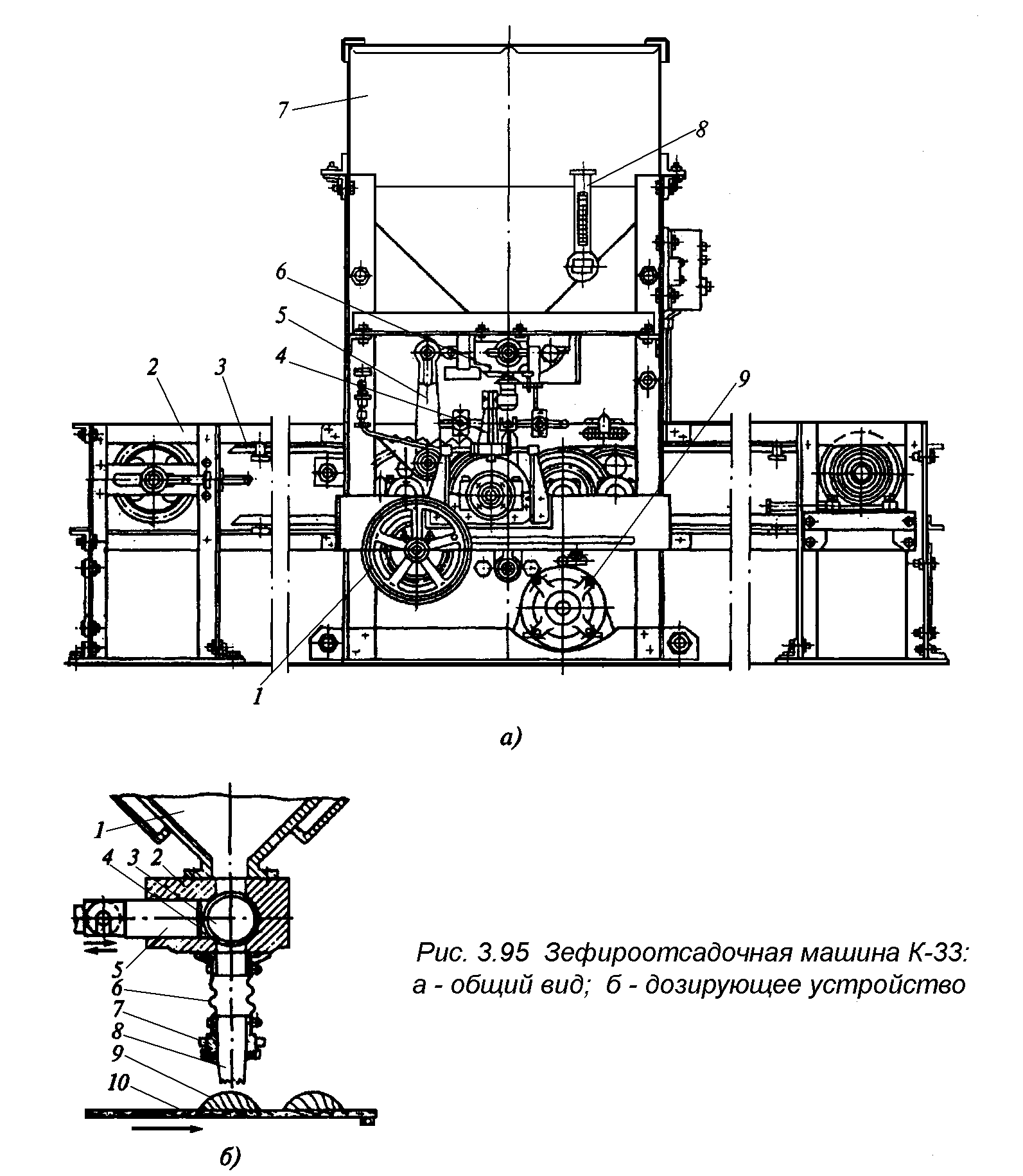

Зефироотсадочная машина К-33 (рис. 3.95, а) предназначена для отсадки на деревянные лотки половинок зефира, имеющих форму «ракушки» или «пирожка».

Деревянный лоток устанавливается на двухцепной основной транспортер 2. Цепи транспортера гонками перемещают под загрузочным бункером 7. Нижняя часть бункера имеет рубашку для обогрева. Термометр 8 регистрирует температуру воды в рубашке. Плунжер дозирующего механизма приводится в движение от кулачка через рычажный механизм 5. Насадки имеют сложное движение. Они движутся вдоль основного транспортера от одного кулачка и перпендикулярно транспортеру от другого при отсадке половинок зефира «ракушка». Движение насадок вдоль транспортера производит рычаг 4. Приводится машина от электродвигателя 9. Для проварачивания машины вручную служит маховик 1. Машина имеет две скорости работы. При отсадке зефира «ракушка» число циклов 65,4 в минуту, а для зефира «пирожок» - 29,5 цикла в минуту. Переход на отсадку половинок зефира «пирожок» производится заменой кулачков и изменением скорости двухскоростной коробкой скоростей. При этом насадки имеют движение по направлению основного транспортера.

Поршневой дозирующий механизм машины показан на рис. 3.95, б. К бункеру 1 крепится дозирующий механизм, состоящий из корпуса 2, золотника 3, мерных цилиндров 4 с плунжерами 5, совершающими медленное возвратно-поступательное движение при выдавливании массы через насадки поворачивается по часовой стрелке на угол 0,5 рад. Число камер золотника 3, мерных цилиндров 4, плунжеров 5 и гофрированных трубок с насадками 8 равно шести.

При медленном движении плунжера 5 из мерного цилиндра масса должна заполнять освобождаемое пространство, не отставая от плунжера. Между плунжером и массой давление не должно быть меньше атмосферного. Зефирная масса должна заполнять мерные цилиндры лишь действием гидростатического давления, иначе это неизбежно приведет к разрушению пенообразной структуры зефирной массы.

| Рис. 3.95. Зефироосадочнаямашина К-33 а-общий вид; б-дозирующее устройство |

При движении поршня внутрь мерного цилиндра масса выдавливается через гофрированные трубки и зубчатые насадки,

При движении поршня внутрь мерного цилиндра масса выдавливается через гофрированные трубки и зубчатые насадки,

при этом имеет рифленую поверхность. В конце выдавливания насадки открываются от массы, находящейся на лотке 10, и изделие приобретает форму ракушки 9.

Техническая характеристика: производительность - 312 кг/ч; число циклов струны - 0,49…1,09 с-1; противни - 1400×400 мм; потребная мощность - 1,0 кВт.

Макаронные прессы — самостоятельно [1, с, 678…680)

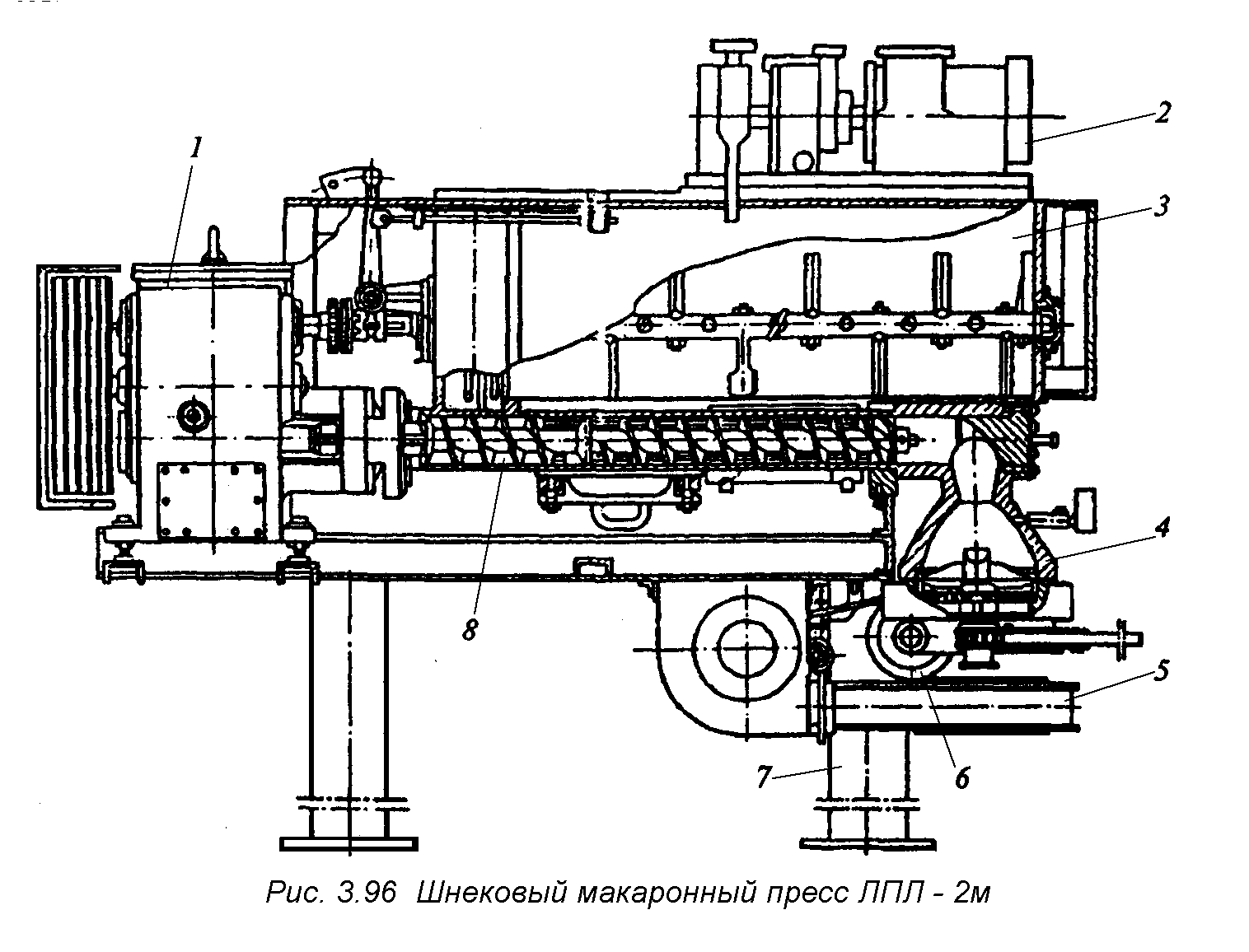

| Рис. 3.96. Шнековый макаронный пресс ЛПЛ -2М |

Шнековый макаронный пресс ЛПЛ-2М (рис. 3.96) состоит из привода 1, дозирующего устройства 2, тестомесителя 3, прессующей головки 4, обдувочного устройства 5, системы трубопроводов и прессующего корпуса 8, установленных на общей станине 7.

Шнековый макаронный пресс ЛПЛ-2М (рис. 3.96) состоит из привода 1, дозирующего устройства 2, тестомесителя 3, прессующей головки 4, обдувочного устройства 5, системы трубопроводов и прессующего корпуса 8, установленных на общей станине 7.

Пресс комплектуется механизмом резки 6, набором круглых матриц и вакуумной системой.

Матрица является основным рабочим органом пресса и представляет собой металлический диск (круглая матрица) или прямоугольную пластину (тубусная матрица) со сквозными отверстиями, профиль которых определяет форму изделий.

Шнековый макаронный пресс работает следующим образом. Мука самотеком непрерывно из бункера поступает в дозатор, из которого вращающимся шнеком подается в тестомеситель. Одновременно подогретая вода с температурой 40…60 °С из дозатора по трубе поступает в тестомеситель. В зависимости от влажности муки расход воды составляет 80…90 кг/ч. Расход воды на охлаждение прессующего корпуса 110 кг/ч. При нормальной работе пресса тесто должно заполнять 2/3 объема корыта и иметь небольшой уклон по направлению к выходному отверстию.

Необходимый уровень заполнения корыта тестом достигается регулированием плоскости концов лопаток к оси вала, которые отбрасывают определенную часть комочков теста в направлении от выходного отверстия к дозаторам. Отбрасывание теста в обратном направлении в оптимальных размерах необходимо для обеспечения нормальной циркуляции теста, что удлиняет время его нахождения в корыте до 10 мин и способствует набуханию клейковины и лучшей проработке теста лопатками и пальцами.

Замешенная в виде комочков и крупинок тестообразная масса из корыта смесителя через отверстие в нижней части направляется в прессующий корпус. При этом, регулируя заслонкой размер выходного отверстия, можно изменять количество теста, подаваемого в прессующий корпус, и тем самым изменять производительность пресса.

В прессующем корпусе тесто, продвигаясь, обтекает шайбу на шнеке и поступает в перепускной канал, где из него через ваккум-канал удаляются воздух и пары воды. Остаточное давление воздуха в прессующем корпусе составляет 10 кПа. Из перепускного канала тесто проходит сквозь решетку в прессующий корпус, захватывается витками шнека, нагнетается в головку и затем продавливается через формующие отверстия матрицы при давлении 6,5…7,0 МПа.

Выходящие из матрицы макаронные изделия проходят обдувочное устройство, при этом они имеют температуру, равную температуре прессованного теста, которая составляет 45…50 °С.

В прессовом отделении значительно меньшая температура окружающего воздуха, в результате для изделий, выходящих из матрицы, создается температурный перепад, величина которого зависит от разности температур прессования и окружающей среды. Чем больше эта разность, тем выше температурный перепад и, следовательно, более интенсивное испарение влаги с поверхности изделия. Этот процесс происходит до тех пор, пока температура изделия и окружающей среды не выровняются, после чего на поверхности изделий возникает защитная корочка, которая препятствует слипанию изделий в процессе дальнейшей раскладки и сушки.

Техническая характеристика: производительность - до 375 кг/ч; частота вращения: прессующего шнека - 41 мин-1, вала тестомесителя - 82 мин-1; число резов режущего механизма - 18…2060 мин; расход воды на замес теста - 60…70 л/ч; вакуум, создаваемый в прессующем корпусе - 50…60 Па; производительность обдувателя - 500 м3/ч; потребная мощность - 23 кВт.

Расчет производительности и энергозатрат. Фактическая производительность макаронного пресса по сырым изделиям должна быть равна производительности тестомесителя.

Производительность нагнетающего шнека ПФ (кг/ч)

где: т' - число заходов шнека (т' =1 для вермишели, т' =3 для лапши и макарон); ρт -плотность спрессованного теста, кг/м3; R2 и R1 - соответственно наружный и внутренний радиусы шнека, м; Sш - шаг витков винтовой линии шнека, м; Sш =тS0, S0 - расстояние между смежными витками, м; в2 - ширина винтовой лопасти шнека в нормальном сечении по наружному радиусу, м; в1 - ширина винтовой лопасти шнека в нормальном сечении по внутреннему радиусу, м; α - угол подъема винтовой лопасти по среднему диаметру шнека, град; nш - максимальная частота вращения шнека, мин-1; kн - коэффициент наполнения полости шнека тестом; kп - коэффициент прессования теста, учитывает степень уменьшения его объема в шнековом канале при переходе его из крошкообразного состояния в спрессованное; kc - коэффициент, характеризующий подачу теста шнеком, т. е. качество прессования (kс=0,9…0,95).

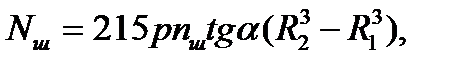

Мощность привода прессующего шнека Nш (кВт)

где: p - давление прессования, МПа; nш - частота вращения шнека, мин-1; R1 и R2 - внутренний и наружный радиусы шнеков, м.

Производительность матрицы по сухим изделиям П (кг/ч)

где:  - скорость течения теста по формующим каналам, м/с; ρт -плотность спрессованного теста, кг/м3; f - площадь живого сечения матрицы, м2; Wт - влажность теста, %; Wизд - влажность готовых изделий, %.

- скорость течения теста по формующим каналам, м/с; ρт -плотность спрессованного теста, кг/м3; f - площадь живого сечения матрицы, м2; Wт - влажность теста, %; Wизд - влажность готовых изделий, %.

Режущие машины предназначены для деления пластов или жгутов конфетных масс на отдельные части. Они имеют в качестве рабочего органа струны и ножи пластинчатые и дисковые.

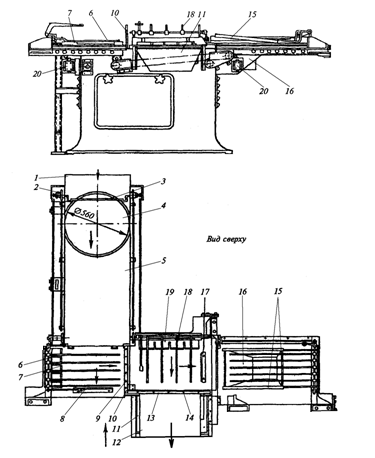

Струнная режущая машина (рис. 3.97) предназначена для деления пластов конфетных масс на отдельные части в форме параллелепипеда. Она обычно применяется для резки пластов многослойных конфетных масс, вафель и т. д.

Штабель из пластов, уложенных один на другой осью вдоль движения поступает из штабелера 1 на поворотный стол 4. Стол поворачивает штабель на угол 90°. Упор 3 цепного транспортера 2 сдвигает пласт со стола 4 и по столу 5 продвигает его до упора 8. Здесь на пласт опускаются прижимы 6 и ползун 7 сдвигает пласт в право до упора 17 через струны 9, находящиеся в сменной рамке 10. Отрезанные боковые кромки пласта захватами 15 сбрасываются в сборник 16. Затем на полосы опускаются держатели 18 и ползун 19 проталкивает полоски через струны 14, закрепленные в сменой рамке 13. Боковые обрезки сбрасываются в сборник 11. Полученные стопки параллепипедов собираются на столе 12. Ползуны и поворотный стол имеют индивидуальные приводы, которые включаются и выключаются конечными выключателями 20.

| Рис. 3.97. Струнная режущая машина |

Техническая характеристика: производительность - 300 кг/ч; диаметр рабочего органа (проволоки) - 0,5 мм; скорость движения пластин - 0,16 м/с; мощность электродвигателей - 1,32 кВт.

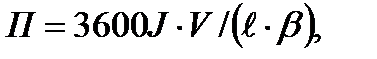

Производительность режущих машин непрерывного действия при равномерном движении транспортера П (кг/ч)

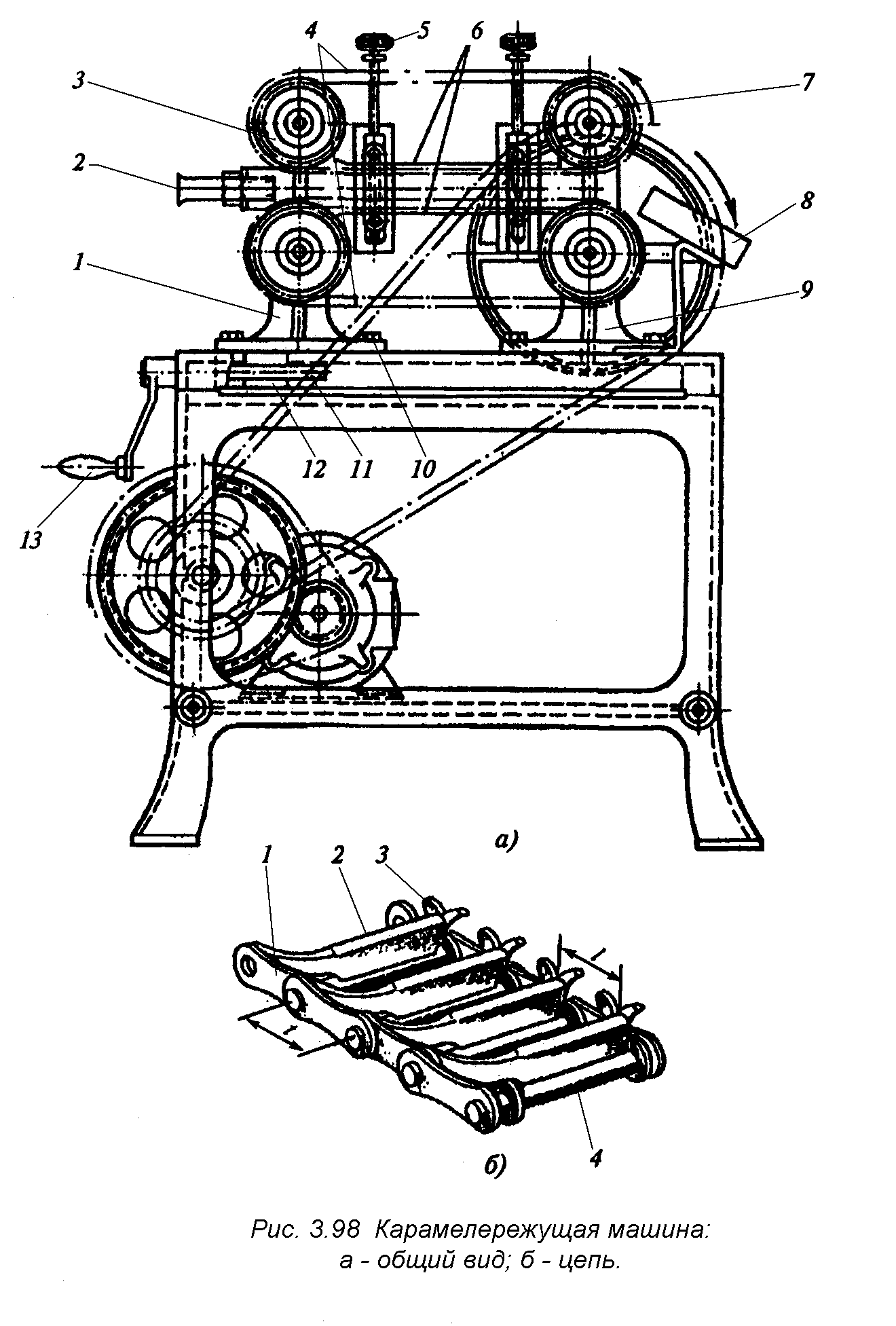

| Рис. 3.98. Карамелережущая машина а –общий вид; б -цепь |

где: J - количество продольных рядов; V - линейная скорость пласта или полоски, м/с; ℓ - размер конфеты в направлении движения, м; β - число изделий в 1 кг.

где: J - количество продольных рядов; V - линейная скорость пласта или полоски, м/с; ℓ - размер конфеты в направлении движения, м; β - число изделий в 1 кг.

Цепная режущая машина ЛРМ (рис. 3.98, а) предназначена для получения карамели «подушечек», «лопаточка», «продолговатая подушечка» и т. д.

На двух стойках 9 находятся две ведущие звездочки 7, а на стойке 1 - направляющие ролики 3, по которым движется цепь 4 с ножами. Направление движения цепей показано стрелками. Карамельный жгут, идущий от равняльных роликов, барабанов или вытягивающей машины, заправляется в направляющую 2 и зазор между ножами верхней и нижней цепей. Цепи постепенно сближаются и ножами разрезают карамельный жгут на отдельные изделия.

Угол, образуемый ножами, составляет (1/15…1/12) π рад. Сближение ножей регулируется винтами 5, которые перемещают полозки 6, служащие направляющими для цепей. Изделия поступают на лоток 8, а с него на охлаждающий транспортер.

Скорости цепей машины согласованы со скоростями вытягивания карамельного жгута и скоростей охлаждающего транспортера. Согласование скоростей производится перемещением ремня по поверхности конических шкивов при помощи маховика. Натяжение цепей производится перемещением стойки 1 винтом 11, который ввинчивается в гайку 12, жестко соединенную со стойкой 1. Для вращения винта служит рукоятка 13.

Устройство цепи линейной режущий машины показано на рис. 3.98, б. На цепи расположены ножи 2 с усиками 3. Ножи и соединительные щечки 1 надеты на ось 4. Концы ее расклепаны. Для режущей цепи следует различать шаг цепи t и шаг ножей l. Часто шаг цепи и шаг ножей совпадает, но это не обязательно. Режущая цепь подвержена быстрому износу вследствие больших удельных давлений в местах шарнирного соединения осей со щечками. Для уменьшения удельных давлений целесообразнее использовать втулочные цепи.

Контрольные вопросы.

1. Что называется процессом экструзии?

2. В каких отраслях пищевой промышленности применяются экструдеры?

3. Какова классификация экструдеров?

4. Каковы основные конструктивные факторы, влияния на эффективность процесса экструзии?

5. Каковы устройства и принцип работы экструдера?

6. Какие требования предъявляются к материалу матриц экструдера?

7. Какова классификация машин для формования выдавливанием?

8. Каково устройство оборудования описанного в данном разделе?

9. Каков принцип действия оборудования рассмотренного в данном разделе?

10. Каковы основные конструктивные факторы влияющие на эффективность процесса штампована?

11. Какова классификация макаронных прессов?

12. Каковы основные факторы, влияющие на эффективность процесса прессования?

13. По какому признаку можно классифицировать матрицы макаронных прессов?

14. В чем сущность формования надавливанием, штампованием, прессованием и отсадкой? Каковы общность и различие этих процессов?

15. Каковы достоинства и недостатки цепных режущих машин?

16. От каких параметров зависит производительность оборудования, рассмотренного в данном разделе?

Дата добавления: 2016-02-16; просмотров: 4553;