Буровое оборудование и инструмент

В качестве забойных двигателейпри бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

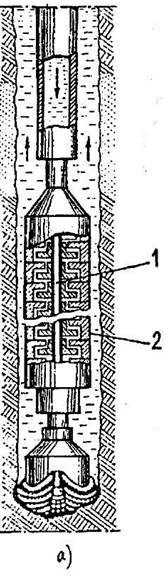

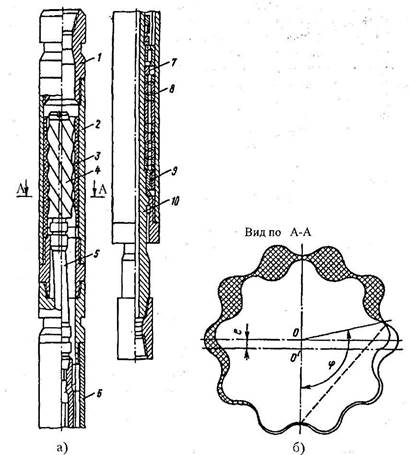

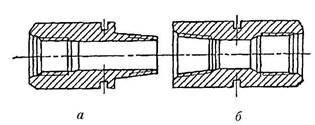

Турбобур(рис. 6.15) - это многоступенчатая турбина (число ступеней до 350), каждая ступень которой состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток жидкости, стекая с лопаток статора, натекает на лопатки ротора, отдавая часть своей энергии на создание вращательного момента, снова натекает на лопатки статора и т.д. Хотя каждая ступень турбобура развивает относительно небольшой момент, благодаря их большому количеству, суммарная мощность на валу турбобура оказывается достаточной, чтобы бурить самую твердую породу.

При турбинном бурениив качестве рабочей используется промывочная жидкость, двигающаяся с поверхности земли по бурильной колонне к турбобуру. С валом турбобура жестко соединено долото. Оно вращается независимо от бурильной колонны.

При бурении с помощью электробурапитание электродвигателя осуществляется через кабель, укрепленный внутри бурильных труб. В этом случае вместе с долотом вращается лишь вал электродвигателя, а его корпус и бурильная колонна остаются неподвижными.

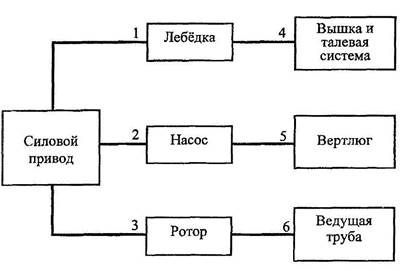

Рис. 6.13 Функциональная схема установки:

1, 2, 3 - трансмиссии; 4 - ведущая ветвь каната; 5 - манифольд высокого давления со стояком и шлангом; 6 - вкладыши ротора.

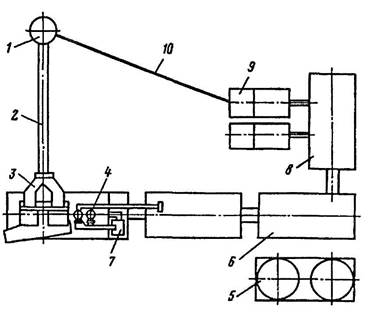

Рис. 6.14 Циркуляционная система бурового раствора:

1 - устье скважины; 2 - желоб; 3 - вибросито; 4 - гидроциклон; 5 - блок

приготовления бурового раствора; 6 - ёмкость; 7 - шламовый насос; 8 - приёмная ёмкость; 9 - буровой насос; 10 - нагнетательный трубопровод.

|

|

| Рис. 6.15 Турбобур: а - общий вид; б -ступень турбобура; 1 - вал; 2 - корпус; 3 - ротор; 4 - статор. |

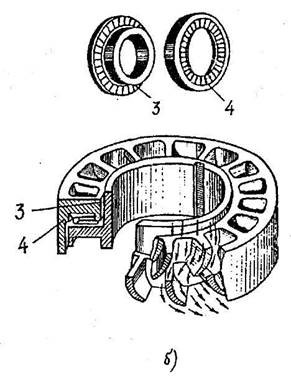

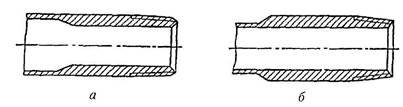

Основными элементами винтового двигателя(рис. 6.16) являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Ротор расположен в статоре с эксцентриситетом. Благодаря этому, а также вследствие разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей - шлюзов между камерами высокого давления у верхнего конца ротора и пониженного давления у нижнего. Шлюзы перекрывают свободный ток жидкости через двигатель, а самое главное - именно в них давление жидкости создает вращающий момент, передаваемый долоту.

Инструмент,используемый при бурении, подразделяется на основной(долота) и вспомогательный(бурильные трубы, бурильные замки, центраторы).

Как уже отмечалось, долотабывают лопастные, шарошечные, алмазные и твердосплавные.

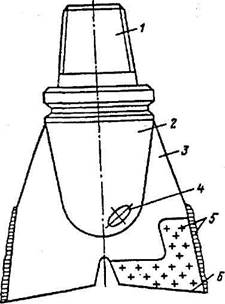

Лопастные долота(рис. 6.17) выпускаются трех типов: двухлопастные, трехлопастные и многолопастные. Под действием нагрузки на забой их лопасти врезаются в породу, а под влиянием вращающего момента - скалывают ее. В корпусе долота имеются отверстия, через которые жидкость из бурильной колонны направляется к забою скважины со скоростью не менее 80 м/с. Лопастные долота применяются при бурении в мягких высокопластичных горных породах с ограниченными окружными скоростями (обычно при роторном бурении).

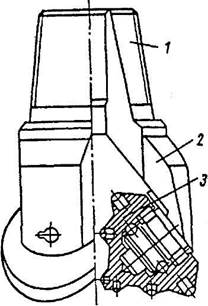

Шарошечные долота(рис. 6.18) выпускаются с одной, двумя, тремя, четырьмя и даже с шестью шарошками. Однако наибольшее распространение получили трехшарошечные долота. При вращении долота шарошки, перекатываясь по забою, совершают сложное вращательное движение со скольжением. При этом зубцы шарошек наносят удары по породе, дробят и скалывают ее. Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразых физико-механических свойств. Изготавливают их из высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей, а сами зубки изготавливаются из твердого сплава.

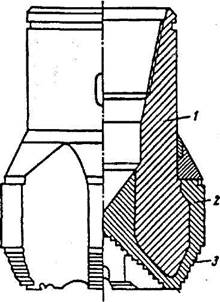

Алмазные долота(рис. 6.19) состоят из стального корпуса и алмазонесущей головки, выполненной из порошкообразной твердосплавной шихты. Центральная часть долота представляет собой вогнутую поверхность в форме конуса с каналами для промывочной жидкости, а периферийная зона - шаровую поверхность, переходящую на боковых сторонах в цилиндрическую.

Рис. 6.16 Винтовой двигатель: а - общий вид; б - полости, образуемые между ротором (винтом) и

статором; 1 - переводник; 2 - корпус двигательной секции; 3 - статор; 4 - ротор;

5 - карданный вал; 6 - корпус шпинделя; 7 - торцовый сальник;

8 - многорядный радиально-упорный подшипник; 9 - радиально резино-

металлическая опора; 10 - вал шпинделя.

|

|

| Рис. 6.17 Лопастное долото: 1 - головка сприсоединительной резьбой; 2 - корпус; 3 - лопасть; 4 - промывочное отверстие; 5 - твердосплавное покрытие; 6 - режущая кромка. | Рис. 6.18 Шарошечное долото: 1 - корпус с резьбовой головкой; 2 - лапа с опорой; 3 - шарошка. |

| Рис. 6.19 Алмазное долото: 1 - корпус; 2 - матрица; 3 - алмазные зерна. |

Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотахрабочая часть имеет спирали, оснащенные алмазами и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабра-зивных пород. Радиальные алмазные долотаимеют рабочую поверхность в виде радиальных выступов в форме сектора, оснащенных алмазами; между ними размещены промывочные каналы. Долота данного типа предназначены для бурения малоабразивных пород средней твердости и твердых пород как при роторном, так и при турбинном способах бурения. Ступенчатые алмазные долотаимеют рабочую поверхность ступенчатой формы. Они применяются как при роторном, так и турбинном способах бурения при проходке малоабразивных мягких и средней твердости пород.

Применение алмазных долот обеспечивает высокие скорости бурения, снижение кривизны скважин. Отсутствие опор качения и высокая износостойкость алмазов повышают их срок службы до 200...250 ч непрерывной работы. Благодаря этому сокращается число спуско-подъемных опреаций. Одним алмазным долотом можно пробурить столько же, сколько 15...20 шарошечными долотами.

Твердосплавные долотаотличаются от алмазных тем, что вместо алмазов они армированы сверхтвердыми сплавами.

Бурильные трубыпредназначены для передачи вращения долоту (при роторном бурении) и восприятия реактивного момента двигателя при бурении с забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и т.п.

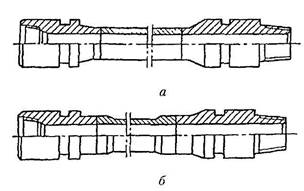

Бурильные трубы отличаются повышенной толщиной стенки и, как правило, имеют коническую резьбу с обеих сторон. Трубы соединяются между собой с помощью бурильных замков (рис. 6.20). Для обеспечения прочности резьбовых соединений концы труб делают утолщенными. По способу изготовления трубы могут быть цельными (рис. 6.21) и с приварными соединительными концами (рис. 6.22). У цельных труб утолщение концов может быть обеспечено высадкой внутрь или наружу.

При глубоком бурении используют стальные и легкосплавные бурильные трубы с номинальными диаметрами 60, 73, 89,102, 114, 127 и 140 мм. Толщина стенки труб составляет от 7 до 11 мм, а их длина 6, 8 и 11,5м.

|

| Рис. 6.20 Бурильный замок: а - замковый ниппель; б - замковая муфта. |

|

| Рис. 6.21 Бурильные трубы с приварными соединительными концами |

|

| Рис. 6.22 Бурильные трубы с высаженными концами: а - высадка внутрь; б - высадка наружу. |

Наряду с обычными используют утяжеленные бурильные трубы(УБТ). Их назначением является создание нагрузки на долото и повышение устойчивости нижней части бурильной колонны.

Ведущая трубапредназначена для передачи вращения от ротора к бурильной колонне (роторное бурение) и передачи реактивного момента от бурильной колонны ротору (при бурении с забойным двигателем). Эта труба, как правило, имеет квадратное сечение и проходит через квадратное отверстие в роторе. Одним концом ведущая труба присоединяется к вертлюгу, а другим - к обычной бурильной трубе круглого сечения.

Длина граней ведущей трубы определяет возможный интервал проходки скважины без наращивания инструмента. При малой длине ведущей трубы увеличивается число наращиваний и затраты времени на проводку скважины, а при большой - затрудняется их транспортировка.

Бурильные замкипредназначены для соединения труб. Замок состоит из замкового ниппеля (рис. 6.20 а) и замковой муфты (рис. 6.20 б).

Непрерывная многозвенная система инструментов и оборудования, расположенная ниже вертлюга (ведущая труба, бурильные трубы с замками, забойный двигатель и долото) называется бурильной колонной.Ее вспомогательными элементами являются переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы.

Переводникислужат для соединения в бурильной колонне элементов с резьбой различного профиля, с одноименными резьбовыми концами (резьба ниппельная-ниппельная, резьба муфтовая-муфтовая), для присоединения забойного двигателя и т.п. Но назначению переводники подразделяются на переходные, муфтовые и ниппельные.

Протекторыпредназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны - от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка.

Центраторыприменяют для предупреждения искривления ствола при бурении скважины. Боковые элементы центратора касаются стенок скважины, обеспечивая соосность бурильной колонны с ней. Располагаются центраторы в колонне бурильных труб в местах предполагаемого изгиба. Наличие центраторов позволяет применять более высокие осевые нагрузки на долото.

Стабилизаторы- это опорно-центрирующие элементы для сохранения жесткой соосности бурильной колонны в стволе скважины на протяжении некоторых, наиболее ответственных участков. От центраторов они отличаются большей длиной.

Калибратор- разновидность породоразрушающего инструмента для обработки стенок скважины и сохранения номинального диаметра ее ствола в случае износа долота. В бурильной колонне калибратор размещают непосредственно над долотом. Он одновременно выполняет роль центратора и улучшает условия работы долота.

Наддолотный амортизатор(забойный демпфер) устанавливают в бурильной колонне между долотом и утяжелен?шми бурильными трубами для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса бурильной колонны и долота. Различают демпфирующие устройства двух типов: амортизаторы-демпферы механического действия, включающие упругие элементы (стальные пружины, резиновые кольца и шары) и виброгасители-демпферы гидравлического или гидромеханического действия.

Пример компоновки бурильной колонны показан на рис. 6.23.

Дата добавления: 2016-02-27; просмотров: 2084;