Оборудование для дозирования пищевых сред

И продуктов

Изучить самостоятельно [1, с. 1061…1083]:

1. Основные положения

2. Научное обеспечение процесса дозирования пищевой продукции

3. Классификация оборудования

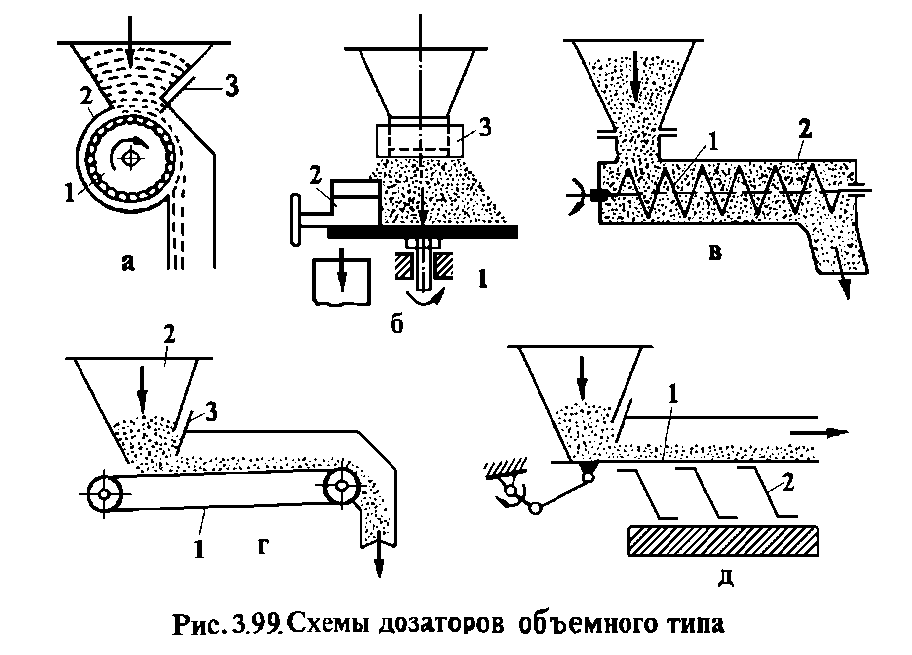

Объемные дозаторы сыпучих материалов используются для дозирования муки, сахара, соли и т. п. К основным конструкторам относятся барабанные, тарельчатые, шнековые, ленточные, вибрационные (рис. 3.99)

Барабанный дозатор (рис. 3.99, а). Рабочий орган 1 расположен в корпусе 2 и имеет несколько карманов-ячеек, заполняемых материалом под действием силы тяжести. При регулировании производительности меняют объем карманов, перемещают заслонку 3 или изменяют частоту вращения барабана. Из карманов дозируемый материал поступает в выходной патрубок дозатора.

| Рис. 3.99. Схемы дозаторов объемного типа |

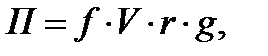

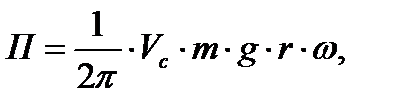

Производительность барабанного дозатора П (кг/с)

где: f — площадь выходного патрубка, м2; V —средняя скорость истечения продукта через отверстие, м/с; r — коэффициента заполнения выходного отверстия; g — объемная масса продукта, кг/м3.

Производительность секторного барабанного дозатора П (кг/с)

где: Vc — объем одного сектора или ячейки, м3; m — количество секторов; ω — угловая скорость барабана, с-1.

Наиболее часто барабанные дозаторы используются в качестве питателей бункеров на складах бестарного хранения муки.

Тарельчатый дозатор (рис. 3.99, б) представляет собой горизонтальный вращающийся диск 1 (тарель), с которого материал сбрасывается скребком 2, высота слоя материала регулируется передвижной манжеткой 3, перекрывающей выходной патрубок бункера. Материал располагается на тарели усеченным конусом, размеры которого зависят от высоты расположения манжеты.

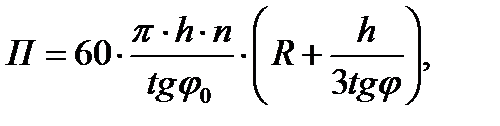

Производительность терельчатого дозатора Пт (м3/ч) зависит от объема продукта, снимаемого с тарели 1 скребком 2 и от числа оборотов тарели

где: h — высота подъема манжета над тарелью, м; n — число оборотов тарели, мин-1; R — радиус манжета, м;  — угол естественного откоса продукта.

— угол естественного откоса продукта.

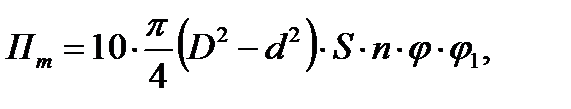

Шнековый дозатор (рис. 3.99, в) представляет собой короткий шнек 1 в кожухе 2, забирающий материал из бункера. Производительность дозатора может регулироваться частотой вращения шнека. Применяется только для хорошо сыпучих не уплотняющихся материалов. Производительность Пт (м3/ч) определяется выражением

где: D — диаметр шнека, м; d — диаметр вала шнека, м; S — шаг шнека, м; n — число оборотов шнека, мин-1; φ — коэффициент заполнения; φ1 — коэффициент уплотнения материала.

Ленточный дозатор (рис. 3.99, г) является коротким ленточным конвейером 1, расположенным под питающим бункером 2. Подачу материала можно регулировать перемещением заслонки 3 или изменением скорости конвейера, от 0,1 до 0,5 м/с. Предназначен для дозирования плохо сыпучих и важных материалов.

Вибрационный дозатор(рис. 3.99, д) имеет рабочий орган в виде колеблющегося лотка 1, подвешенного на гибких опорах 2. При вибрации лотка сыпучий материал перемещается в продольном направлении.

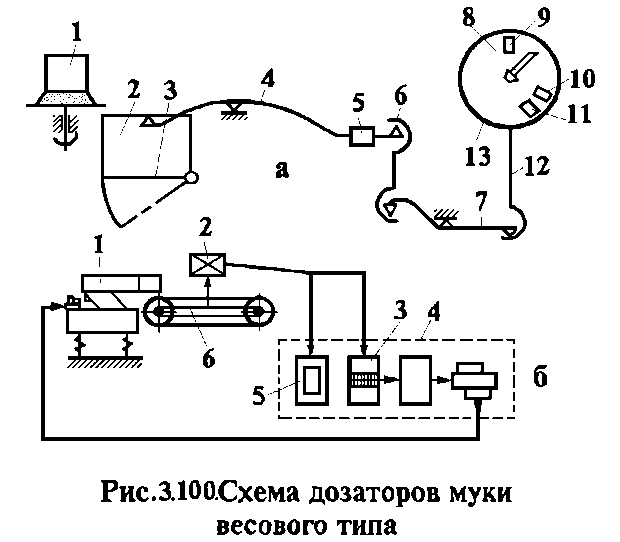

Весовые дозаторы (рис. 3.100) применяются при порционном и непрерывном тестоприготовлении. Дозаторы периодического действия основаны, как правило, на использовании квадрантных или рычажных весовых механизмов.

| Рис. 3.100. Схема дозаторов муки весового типа |

В порционном дозаторе для сыпучих компонентов (рис. 3.100, а) на призмах малого плеча грузоприемного рычага 4 подвешен бункер 2 с открывающимся дном 3. Большое плечо при помощи тяг 6, 12 и промежуточного рычага 7 связано с циферблатным указательным прибором 13, на котором установлены датчики 10 и 11 грубой и точной массы, датчик 9 нулевого положения стрелки 8. На большом плече расположен также противовес 5.

В порционном дозаторе для сыпучих компонентов (рис. 3.100, а) на призмах малого плеча грузоприемного рычага 4 подвешен бункер 2 с открывающимся дном 3. Большое плечо при помощи тяг 6, 12 и промежуточного рычага 7 связано с циферблатным указательным прибором 13, на котором установлены датчики 10 и 11 грубой и точной массы, датчик 9 нулевого положения стрелки 8. На большом плече расположен также противовес 5.

Управление питателем 1 и исполнительным механизмом открывания дна бункера производится по сигналам датчиков 9-11.

При включении дозатора начинает работать питатель с полной производительностью. По мере заполнения бункера стрелка 8, перемещаясь по циферблату, достигает датчика 10 грубого взвешивания массы, которой переводит питатель в режим малой производительности – досыпки. По достижении точной массы датчик 11 дает команду на выключение питателя и открытие дна бункера.

Дозатор непрерывного действия (рис. 3.100, б) обеспечивает высокую точность дозирования сыпучих компонентов при непрерывных процессах тестоприготовления.

Питатель 1 подает дозируемый продукт на короткий конвейер 6, движущийся с постоянной скоростью. Масса продукта на конвейере непрерывно преобразуется весовым устройством 2 в пропорциональный электрический или пневматический сигнал, который поступает в систему регистрации и автоматического управления 4, интегрирующий 5 и регистрирующий 3 приборы. Эта система обеспечивает заданную производительность питателя.

Системы автоматического непрерывного весового дозирования обладают гибкостью и хорошо сочетаются с современными средствами комплексной механизации и автоматизации производства и микропроцессорной техникой.

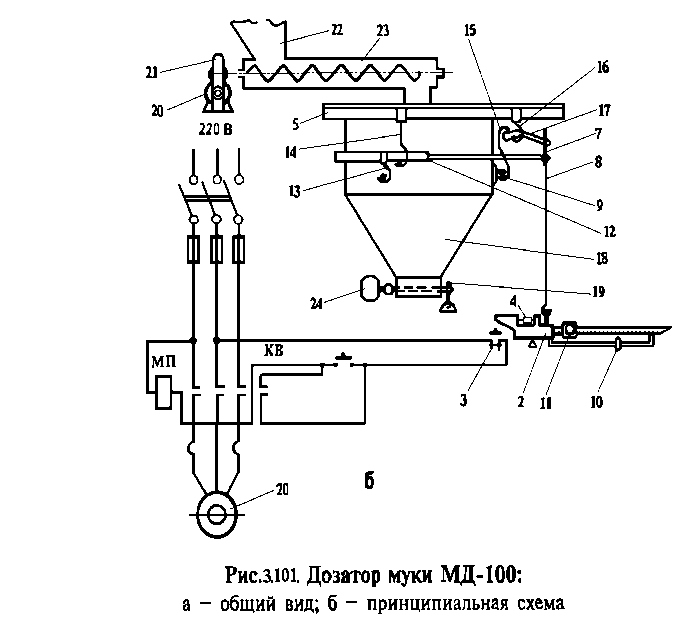

Дозатор МД-100 (рис. 3.101) относится к дозаторам периодического действия и работает по весовому способу дозирования.

Он состоит из бункера 18, опирающегося тремя призмами 9 на опоры, две из которых расположены в серьгах 13, закрепленных на двойном рычаге 12, а одна – в серьге 15, которая соединена с малым рычагом 17.

Он состоит из бункера 18, опирающегося тремя призмами 9 на опоры, две из которых расположены в серьгах 13, закрепленных на двойном рычаге 12, а одна – в серьге 15, которая соединена с малым рычагом 17.

| Рис. 3.101. Дозатор муки МД-100 |

Двойной и малый рычаги с помощью длинной серьги 14 и короткой 16 подвешены к раме 5. Одновременно двойной и малый рычаги через двойную серьгу 7 и тягу 8 соединены с весовым коромыслом 2, на котором нанесены деления, соответствующие массе муки в бункере. Коромысло заключено в кожух 1, укрепленный на подвеске 6.

Передвижной гирей 11 (рис. 3.101) на шкале коромысла устанавливают заданную массу муки. При этом коромысло, опускаясь, ртутным прерывателем 3 замыкает цепь управления электродвигателя 20. Затем нажатием пусковой кнопки КВ замыкают цепь магнитного пускателя МП, который включает электродвигатель; последний через редуктор 21 приводит в движение питающий шнек 23, подающий муку из силоса 22 в бункер автомукомера. При достижении мукой в бункере заданной массы коромысло, приходя в равновесие, ртутным прерывателем размыкает цепь магнитного пускателя, в результате электродвигатель выключается, шнек останавливается, и подача муки в бункер прекращается. Взвешенная порция муки поворотом заслонки 19 направляется в емкость для замеса теста. Открытие заслонки может осуществляться также автоматически исполнительным механизмом 24.

Точность дозирования автомукеров этого типа составляет +2%. Пределы взвешивания у МД-100 от 10 до 100 кг, у МД-200 соответственно от 20 до 200 кг. Для повышения точности дозирования питающий шнек выполняется с переменным шагом, который увеличивается в сторону выходного патрубка; кроме того, корректировка массы производится гирькой 10 дополнительной шкалы. Балансировка весового коромысла производится с помощью гирьки 4. Если при установке передвижной гирьки на ноль коромысло не придет в равновесие, то путем вращения передвигают на резьбе гирьку 4 в ту или иную сторону до тех пор, пока не установится равновесие.

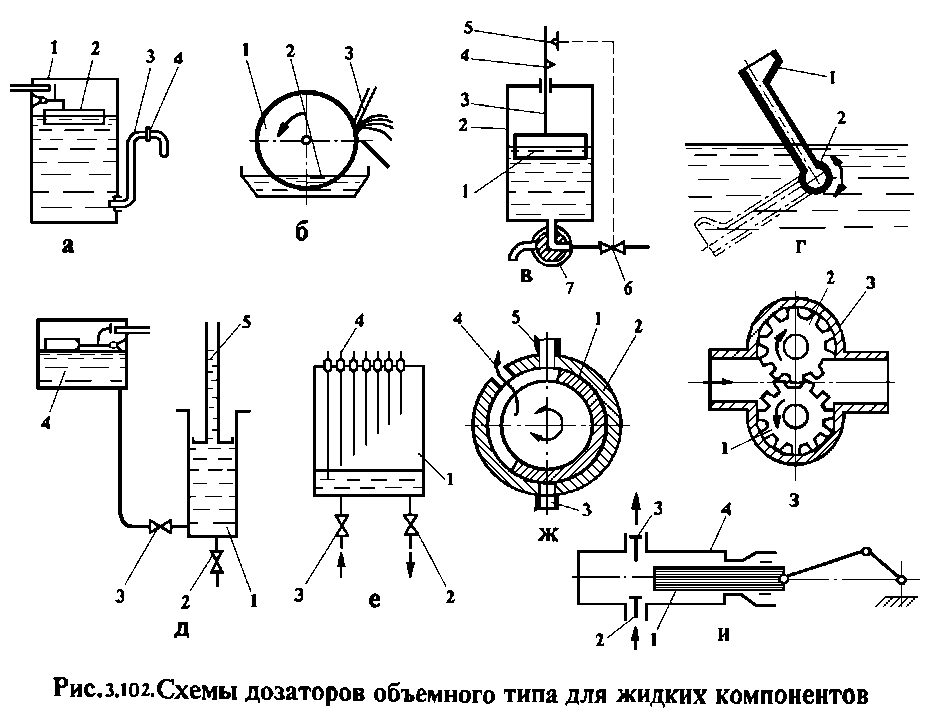

Дозаторы объемного типа для жидких компонентов - основанные схемы приведены на рис. 3.102.

Дроссельный дозатор (рис. 3.102, а) обеспечивает формирование струи жидкости определенного сечения, вытекающей из емкости при известном напоре.

Дроссельный дозатор представляет собой емкость 1, в которой при помощи поплавкового клапана 2 поддерживается постоянный уровень. Жидкость сливается по трубопроводу 3, на котором установлено дросселирующее устройство 4. Регулирование расхода возможно за счет изменения проходного сечения или величины напора.

| Рис. 3.102. Схемы дозаторов объемного типа для жидких компонентов |

Следует учитывать, что при дозировании жидких компонентов возможно выделение кристаллов соли и сахара, а также появление отложений жира на стенках трубопровода и поверхности сечений дросселирующего устройства, что приводит к изменению расхода компонентов в зависимости от продолжительности работы дозатора.

При дозировании этим способом раствора дрожжей и жидкой опары наблюдаются большие отклонения в расходе из-за колебаний вязкости и плотности.

Барабанный дозатор (рис. 3.102, б) осуществляет непрерывное объемное дозирование жидких компонентов за счет формирования тонкого слоя на поверхности быстро вращающегося барабана. Барабан 1, погруженный в емкость 2 постоянного уровня на глубину около 0,3 радиуса барабана, должен вращаться со скоростью 2-3 м/с. Налипший слой жидкости скребком 3 направляется в тестомесильную машину. Увеличение поверхности смешиваемых потоков ускоряет образование однородной смеси.

Работа других дозаторов объемного типа основана на сливе компонента из мерной емкости. Здесь выделяют дозаторы со свободным истечением (черпаковые, стаканчиковые, дозаторы фиксированного уровня, электродные и др.) и дозаторы с принудительным опорожнением (поршневые, шестеренные).

Поплавковый дозатор (рис. 3.102, в) имеет мерную емкость 2, в которую жидкость поступает через электромагнитный клапан 6 и трехходовый кран 7. При наполнении емкости поплавок 1 поднимается вместе со стержнем 3. Когда отмерена заданная порция жидкости, контакт 4 замыкает цепь через неподвижный контакт 5, и электромагнитный клапан 6 закрывает доступ жидкости. Изменение дозы регулируется перемещением контакта 4 по стержню. После поворота крана 7 на 90° против часовой стрелки производится слив отмеренной порции в дежу тестомесильной машины.

Черпаковый дозатор (рис. 3.102, г) имеет мерные емкости, периодически погружающиеся в жидкость в баке постоянного уровня. После заполнения черпак 1 поднимается и за счет сил гравитации отмеренная порция сливается через трубку 2, на которой закреплена мерная емкость. Заданный объем регулируется вытеснительными стаканами, помещенными внутри черпака. Недостатком конструкции является невысокая точность дозирования компонентов, имеющих переменную плотность.

Дозатор фиксированного уровня (рис. 3.102, д) работает по принципу заполнения мерной емкости 1 через впускной клапан 3 до уровня, соответствующего расположению жидкости в бачке 4 постоянного уровня. Слив набранной дозы производится через выпускной клапан 2. Величина дозы регулируется путем вертикального перемещения трубки 5.

Преимуществами этого дозатора являются высокая точность дозирования, удобство регулирования при изменении рецептуры и достаточная частота выдачи доз, недостаток – резкое снижение точности дозирования при уменьшении расхода из-за большого объема клапанной коробки.

Электродный дозатор (рис. 3.102, е) используется для порционного отмеривания электропроводных растворов. В дозаторе этой конструкции фиксация уровня в мерной емкости 1 осуществляется с помощью системы электродов 4. Впуск раствора производится через электромагнитный клапан 3. По мере заполнения емкости уровень раствора повышается и доходит до включенного электрода. В этот момент клапан 3 закрывается. Слив дозы осуществляется через электромагнитный клапан 2.

Стаканчиковый дозатор (3.102, ж) имеет два основных элемента: вращающийся стакан 1 и неподвижный корпус 2. В корпусе выполнены отверстия 5, 3 и 4 соответственно для подачи компонента, слива отмеренной дозы и удаления воздуха. При совпадении паза в стакане с отверстием 5 мерная емкость заполняется дозируемой жидкостью. После поворота стакана на 180° отмеренная доза сливается через отверстие 3.

Стаканчиковые дозаторы, слив из которых осуществляется самотеком, применяют для подачи воды, растворов соли, сахара, дрожжей и жира. Дозаторы просты в изготовлении и обслуживании. В них легко и быстро можно изменять расход компонентов. Дозаторы можно собирать в блоки с общим приводом для подачи нескольких компонентов. Недостатком дозаторов является невысокая точность дозирования вследствие утечки жидкости через зазоры.

Для объемного дозирования жидких компонентов часто используют насосы-дозаторы, из которых наибольшее распространение получили поршневые и шестеренчатые.

Шестеренный дозатор (рис. 3.102, з) имеет две шестерни, одна из них (ротор 1) получает вращение от электродвигателя, другая (замыкатель 2) – свободная, приводится в движение первой шестерней.

Ротор, вращаясь по часовой стрелке, передает движение замыкателю. Когда зубья шестерен выходят из зацепления, создается разрежение и происходит всасывание жидкости в корпус 3. Шестерни захватывают жидкость и перемещают ее в направлении вращения. Когда зубья вновь входят в зацепление в области нагнетательного патрубка, жидкость, находящаяся в полостях между зубьями и стенками корпуса, вытесняется в нагнетательный трубопровод.

Поршневой дозатор (рис. 3.102, и). При движении поршня 1 вправо в рабочей камере создается разрежение и жидкость через всасывающий клапан заполняет камеру. При движении поршня влево всасывающий клапан 2 закрывается, поршень давит на находящийся в рабочей камере жидкий компонент и последний через нагнетательный клапан 3 вытесняется в трубопровод.

Преимуществом дозаторов поршневого типа является стабильность расхода жидкости при изменении сопротивления в магистрали нагнетания. Производительность такого дозатора зависит только от хода поршня при заданной частоте вращения привода, что позволяет получить высокую точность дозирования. К недостаткам поршневых дозаторов следует отнести пульсирующую подачу жидкого компонента.

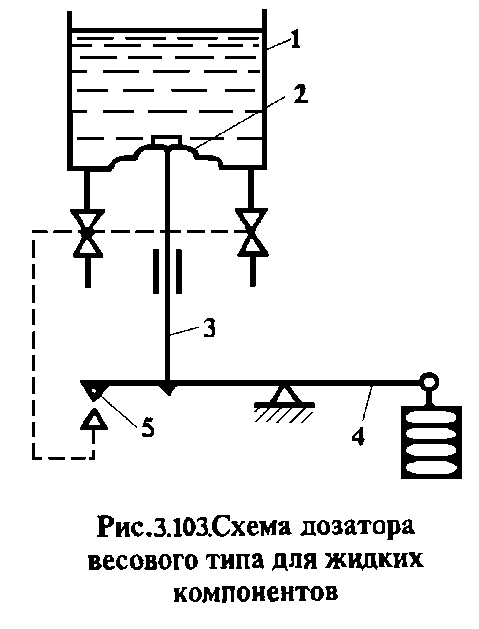

Весовое дозирование жидких компонентов применяется при периодическом режиме работы. В таком дозаторе (рис. 3.103) используется эластичные мембраны, воспринимающие давление столба дозируемого компонента и передающие усилие на весовой механизм. Дозатор состоит из емкости 1, вертикального стержня 3 с эластичной мембраной 2, весового механизма 4, контактной колодки 5, управляющей впускными и выпускными электромагнитными клапанами. Величина дозы регулируется установкой гири на весовом механизме.

Весовое дозирование жидких компонентов применяется при периодическом режиме работы. В таком дозаторе (рис. 3.103) используется эластичные мембраны, воспринимающие давление столба дозируемого компонента и передающие усилие на весовой механизм. Дозатор состоит из емкости 1, вертикального стержня 3 с эластичной мембраной 2, весового механизма 4, контактной колодки 5, управляющей впускными и выпускными электромагнитными клапанами. Величина дозы регулируется установкой гири на весовом механизме.

| Рис. 3.103. Схема дозатора весового типа для жидких компонентов |

Дозировочная станция представляет собой ряд дозаторов, смонтированных в единую установку, позволяющую производить поочередное или одновременное дозирование всех жидких ингредиентов.

Преимуществом дозировочных станций является возможность создания единых механизмов, устройств и схем управления для ряда дозаторов, а также компактность, позволяющая сократить занимаемую производственную площадь.

Тестоделительные машины являются специальными дозирующими устройствами и должны удовлетворять следующим требованиям:

1) возможность регулирования массы отмериваемого куска теста в заданных пределах в зависимости от сорта, состава и консистенции теста;

2) полное заполнение тестом заданного объема мерного кармана или постоянную скорость выпрессовывания жгута;

3) постоянную плотность теста отмериваемых кусков для обеспечения точности массы кусков.

В зависимости от способов нагнетания полуфабриката тестоделители можно классифицировать на машины с поршневым, шнековым, валковым, лопастным, комбинированным нагнетанием.

Тестоделители с поршневым нагнетанием являются наиболее распространенными. Они обеспечивают большую точность деления, так как в этих машинах возможно достичь значительного давления на тесто в конце нагнетательного процесса (при большем давлении имеет место меньший разброс плотности теста).

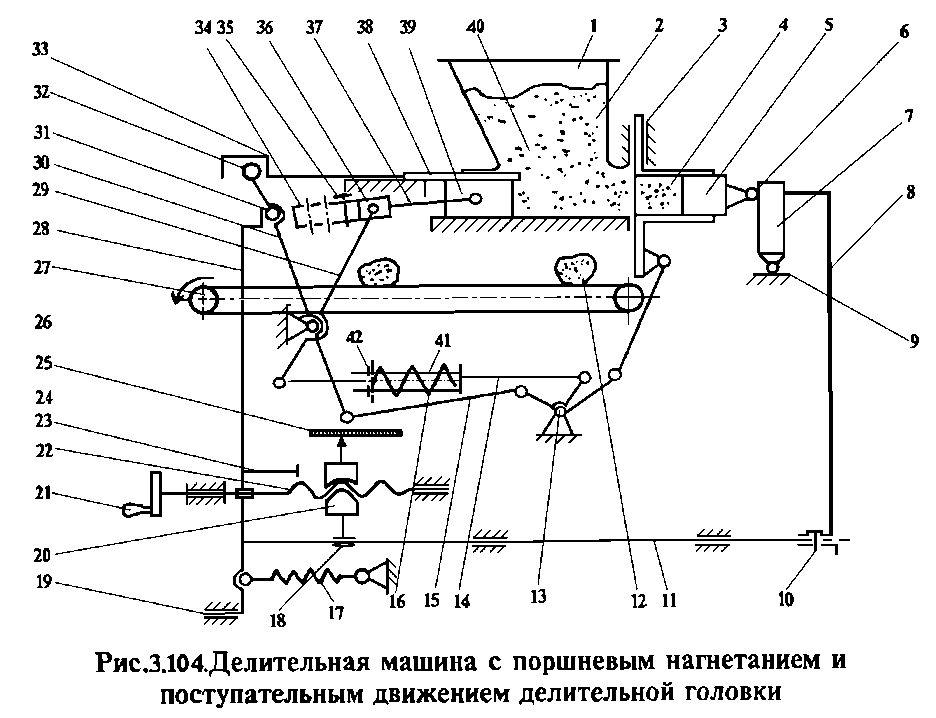

Принципиальная схема тестоделителя с поршневым нагнетанием и поступательным движением делительной головки изображена на рис. 3.104. Машина работает следующим образом. Тесто 2 поступает в приемную воронку 1, а из нее – в камеру нагнетания 40. В это время заслонка 38 и нагнетательный поршень 39 находятся в крайнем левом положении. Затем заслонка и поршень движутся вправо, причем заслонка опережает поршень и отсекает камеру нагнетания от приемной воронки. Под действием поршня тесто в камере нагнетания сжимается до рабочего давления 0,10-0,15 МПа. В это время делительная головка 3 поднимается и занимает крайнее верхнее положение. При этом мерный карман 4 делительной головки соединяется с камерой нагнетания; тесто из нее перемещается в мерный карман и сдвигает дозировочный поршень 5 в крайнее правое положение до упора его ролика 6 в опору 7. Затем делительная головка опускается вниз. Когда она займет крайнее нижнее положение, дозировочный поршень выталкивает кусок теста 12 из мерного кармана на непрерывно движущийся ленточный конвейер 27.

| Рис. 3.104. Делительная машина с поршневым нагнетанием и поступательным движением делительной головки |

Для установки необходимой массы куска теста имеется механизм регулирования, который работает следующим образом. Маховичком 21 вручную вращают винт 22, который не имеет возможности перемещаться в осевом направлении. При этом гайка 20 со стрелкой 24 смещается в осевом направлении до тех пор, пока стрелка не займет необходимого положения на неподвижной шкале 25. При нагнетании теста в мерный карман давление на тесто заставляет опору 7 с роликом 9, катящимся по неподвижной направляющей, а также рычаг 8, штангу 11 и рычаг 28 перемещаться вправо до тех пор, пока упор 23 рычага 28 не упрется в неподвижную гайку 20. Таким образом, каждому заданному положению гайки соответствует определенный объем мерного кармана. Кроме давления на тесто, смещению рычага 28 вправо способствует пружина 17. Вращению гайки 20 вокруг оси винта 22 препятствует опора скольжения 18, жестко связанная с гайкой.

Привод рабочих органов (нагнетательного поршня, заслонки и делительной головки) осуществляется непрерывно вращающимся коленчатым валом 13, имеющим три колена. Одно колено через шатун 15, ролик 32 качающегося рычага 30 и скобку 33 сообщает возвратно-поступательное движение заслонке 38. Второе колено через рычаги 14 и 26, замкнутые пружиной 16 стабилизатора давления 41, сообщает качательное движение рычагу 29. Этот рычаг через ползун 36, кулису 34 и рычаг 37 сообщает возвратно-поступательное движение нагнетательному поршню 39. Стабилизатор давления служит для ограничения максимального давления на тесто и предохранения машины от поломок вследствие перегрузок. Регулировка поджатия пружины стабилизатора давления осуществляется гайками 42.

Третье колено коленчатого вала обеспечивает возвратно-поступательное движение делительной головки.

Выталкивание куска теста из мерного кармана происходит при повороте качающегося рычага 30 против часовой стрелки. При этом ролик 31 этого рычага смещает рычаг 28 влево, что заставляет дозировочный поршень 5 двигаться также влево и выталкивать кусок теста из мерного кармана. При возвратно-поступательном перемещении рычаг 28 скользит в опоре 19.

Конструкция механизма нагнетательного поршня позволяет ступенчато регулировать ход поршня 39. Достигается это перестановкой пальца 35 в разные отверстия кулисы 34. При изменении хода поршня изменяется количество теста, заполняющего камеру нагнетания, а следовательно, изменяются степень сжатия и величина давления на тесто в конце процесса нагнетания.

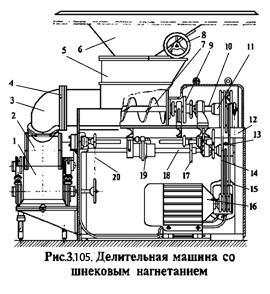

Тестоделительная машина со шнековым нагнетанием (рис. 3.105) предназначена для деления теста из ржаной, ржано-пшеничной и пшеничной обойной муки. Тесто из воронки 5 шнеком 7 нагнетается через угловой отвод 3 в мерный карман делительного барабана, периодически вращающегося внутри головки 2. Внутри мерного кармана расположен двусторонний поршень. При давлении теста поршень перемещается вниз до упорных шпилек, освобождая карман для заполнения тестом. По окончании заполнения кармана делительный барабан с помощью храпового механизма 19 поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на двусторонний поршень, перемещает его вниз. При движении поршень выталкивает из кармана кусок теста, одновременно освобождая верхнюю часть мерного кармана для последующего заполнения. Куски теста поступают не приемный транспортер 1.

Регулирование массы кусков теста производится изменением объема

Регулирование массы кусков теста производится изменением объема

| Рис. 3.105. Делительная машина со шнековым нагнетанием |

мерного кармана путем сближения или удаления половинок поршня с помощью винта и пружины.

Машина приводится в движение от электродвигателя 16. Движение клиноременной передачи 15 передается на блок 11 шкива и звездочки, полый вал которых установлен на шариковых подшипниках на главном валу 10. Цепная передача 12 передает движение на блок звездочек 13, от которого цепной передачей 14 вращается вал 18. От этого вала цепной передачей 9 приводится во вращение главный вал 10 с нагнетательным шнеком 7. От вала 18 цепной передачей 20 приводится в движение ленточный транспортер 1. От главного вала цепной передачей 17 вращение непрерывно передается ведущему валу, а от него – делительному барабану.

Прерывистое движение барабана осуществляется с помощью специального механизма.

Тестоделитель выпускается с загрузочным бункером 6, который имеет заслонку, предназначенную для регулирования подачи теста в воронку делителя с помощью штурвала 8. Для предупреждения попадания инородных предметов в делительный механизм между фланцами отвода и корпуса шнека вставлена решетка 4. Левый конец шнека у решетки расположен в опорной чугунной втулке, которая с помощью четырех спиц соединена с фланцем.

Делительные машины со шнековым нагнетанием отличаются простой конструкции и значительным механическим воздействием на полуфабрикат. Такое воздействие нежелательно для пшеничного теста. Другим недостатком этих машин является значительное колебание давления в мерных карманах ввиду непрерывного вращения шнека и периодического отбора отмеренных кусков.

Тестоделительные машины с валковым нагнетанием предназначены для деления пшеничного теста при выработке массовых сортов хлеба и мелкоштучных изделий.

Нагнетание теста производится одной или двумя парами валков, вращающихся навстречу друг другу с постоянной скоростью. В этих машинах стабилизаторы давления, как правило, не используются. Мерные карманы могут быть расположены по окружности делительного барабана или по его образующей.

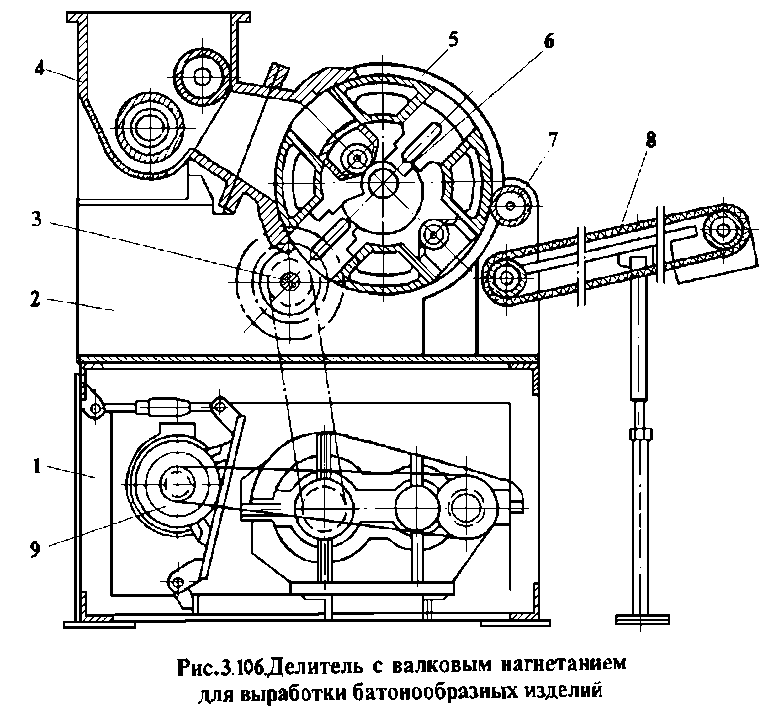

Валковый делитель для выработки батонообразных изделий (рис. 3.106) состоит из постамента 1 с приводом 9, станины 2, приводного вала 3, приемной воронки с нагнетательными валками 4, делительного барабана 5, механизма регулировки массы куска теста и его выталкивания 6, сбрасывающего валика 7 и разгрузочного ленточного конвейера 8. К постаменту 1 сверху приварена несущая плита для крепления станины, внутри которой находится редуктор и электродвигатель на подвижной регулируемой плите. Внутри станины 2, состоящей из двух стоек на двух радиально-упорных подшипниках находится приводной вал 3. Приемная воронка состоит из тестовой камеры с одной парой нагнетательных валков и переходного патрубка (штуцера).

Делительный барабан 5 имеет четыре радиально расположенных мерных кармана диаметром 125 мм, внутри которых перемещаются поршни. Каждый поршень снабжен пальцами и роликами. Для ограничения хода и предотвращения поворота на поршне прорезан паз, в который входит специальный болт. К фланцу барабана крепится шестерня, приводящая барабан в движение от приводного вала.

| Рис. 3.106. Делитель с валиковым нагнетанием для выработки батонообразных изделий |

Механизм регулировки массы и выталкивания кусков теста 6 состоит из кулака выталкивания, закрепленного на центральном пустотелом валу с фланцем, один конец которого расположен в подшипнике качения, а второй закреплен на крышке кулака регулировки массы кусков теста, и механизма поворота кулачка регулировки.

Привод 9 машины осуществляется от электродвигателя через вариаторный шкив клиновыми ремнями на редуктор и затем с помощью цепных передач – на приводной вал 3 и все рабочие органы делителя – нагнетательные валки 4, делительный барабан 5, приводной барабан ленточного конвейера 8 и сбрасывающий валик 7.

Тесто поступает самотеком из бункера, расположенного над тестоделителем, в приемную воронку, откуда нагнетательными валками подается в тестовую камеру. При совмещении мерных карманов делительного барабана с отверстием переходного патрубка (штуцера) тесто заполняет карман. Под давлением теста поршни отжимаются к центру делительного барабана, пока не встретятся роликами с кулачком регулировки массы. При дальнейшем вращении барабана ролики поршней обкатываются по профилю кулачка. В этот период тесто уплотняется до тех пор, пока отверстие мерного кармана не выйдет

Тесто поступает самотеком из бункера, расположенного над тестоделителем, в приемную воронку, откуда нагнетательными валками подается в тестовую камеру. При совмещении мерных карманов делительного барабана с отверстием переходного патрубка (штуцера) тесто заполняет карман. Под давлением теста поршни отжимаются к центру делительного барабана, пока не встретятся роликами с кулачком регулировки массы. При дальнейшем вращении барабана ролики поршней обкатываются по профилю кулачка. В этот период тесто уплотняется до тех пор, пока отверстие мерного кармана не выйдет

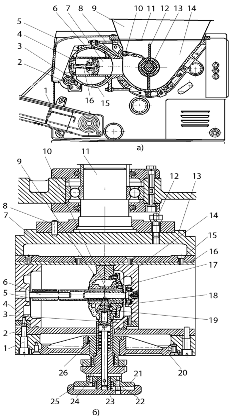

| Рис. 3.107. Делитель с лопастным нагнетателем: а –общий вид; б – делительная головка |

из-под козырька переходного патрубка (штуцера).

При последующем вращении барабана ролики поршня переходят на профиль кулачка выталкивания тестовых заготовок. Поршни передвигаются к наружной поверхности делительного барабана и выталкивают отмеренную тестовую заготовку из мерного кармана на рифленый валик, с которого тестовая заготовка сбрасывается на транспортерную ленту разгрузочного конвейера.

Для пуска машины нажимают кнопку «Пуск». При пробном пуске устанавливают производительность. Для этого отворачивают или заворачивают гайку и винты вариаторного шкива на электродвигателе с диаметра 110 мм на диаметр 140 мм, и наоборот. При этом отключают электродвигатель и регулируют натяжение клиновых ремней регулировочной стяжкой, состоящей из гайки с правой и левой резьбой. При вращении гайки электродвигатель, прикрепленный к шарнирно установленной подмоторной плите, меняет свое положение.

При пробном пуске регулируют также массу кусков теста, изменяя объем мерных карманов делительного барабана механизмом регулирования. Для увеличения или уменьшения массы куска теста поворотом маховичка изменяют положение кулачка регулировки.

Машины с лопастным нагнетанием отличаются универсальностью: они могут перерабатывать пшеничное и ржаное тесто всех сортов.

В делителе с лопастным нагнетанием (рис. 3.107) деление теста осуществляется непрерывно вращающейся делительной головкой 6, расположенной в полусферическом козырьке 15. В головке имеется сквозной мерный карман 7, в который вставлен двусторонний поршень 4. Из бункера 9 тесто поступает в тестовую камеру 14, где оно захватывается непрерывно вращающейся лопастью 12, укрепленной на валу 13, и нагнетается в мерный карман. При этом вначале заслонка 11 открыта и содержащиеся в тесте газы выталкиваются в бункер. Затем заслонка, поворачиваясь по часовой стрелке, закрывается. При достижении в камере необходимого давления, тесто лопастью нагнетается в мерный карман, когда он находится напротив тестовой камеры. При этом избыток теста, приоткрывая заслонку 11, дросселируется в тестовой бункер, что исключает перегрузку делителя. Открытие заслонки при дросселировании осуществляется благодаря растяжению пружины, установленной в приводе заслонки.

При дальнейшем вращении делительной головки и совмещении кармана с тестовой камерой нагнетаемое лопастью тесто оказывает давление на поршень, который, освобождая мерный карман, одновременно выпрессовывает из него тесто. Отделенный кусок теста отсекается ножом 3 и отбрасывается вращающимся валиком 2 на ленточный транспортер 1. Регулирование массы кусков теста осуществляется изменением объема мерного кармана путем вращения резьбовой втулки 16, что приводит к изменению общей длины поршня. Полусферический козырек крепится к корпусу тестовой камеры шпильками 8, и весь делительный механизм машины закрыт щитком 5.

Делительная головка (рис. 3.107, б) состоит из корпуса 13, в который запрессована гильза 2. Внутри гильзы помещен плавающий двусторонний поршень, состоящий из двух головок 3 и 4, связанных между собой резьбовой втулкой 5 и двумя винтами 6, имеющими правую и левую резьбу.

Механизм изменения расстояния между головками заключен в корпусе 9 с крышкой 19. Он состоит из пары конических шестерен 14, колеса 17 с втулкой 10, укрепленной на втулке 5, и ведущей конической шестерни 18. Изменение расстояния между головками поршня производится вращением штурвала 25, который через валик 23 со шлицами 26 передает вращение через коническую шестерню 14 втулке 5, при вращении которой перемещаются винты 6 совместно с головками поршня.

Вращение маховика возможно только после прижатия диска 21 со штифтами 22 и 24. Механизм регулирования установлен в крышке 20. Для предотвращения поворота головок поршня внутри гильзы винтами 15 и 1 укреплена сегментная вставка 16. Корпус делительной головки с помощью шпилек 12 крепится к фланцу, который укреплен на валу 11. Для нормальной установки головки согласно циклограмме служит штифт 8.

При делении теста на заготовки массой 1 кг зазор между концом заслонки и ступицей лопасти должен быть 6-8 мм. В зависимости от массы куска и консистенции перерабатываемого теста, зазор может меняться путем изменения длины тяги с помощью муфты, которая после регулирования затягивается контргайками. Зазор между цилиндрическими поверхностями делительной головки и козырьком 15 должен быть в пределах 0,03-0,06 мм по всей длине. Регулирование этого зазора производится изменением положения гаек на шпильках 8. Для обеспечения уплотнения между хвостовиком козырька и внутренней поверхностью отверстия вставлен уплотнительный шнур 10.

Производительность тестоделителя изменяется перестановкой ремня на двухступенчатых шкивах или установленным в приводе вариатором скорости.

Использование трехлопастного нагнетателя в сочетании с многокарманной делительной головкой снижает энергоемкость машины и увеличивает точность ее работы.

Дата добавления: 2016-02-16; просмотров: 27623;