Сырья от наружного покрова

Изучить самостоятельно [1, с,. 341…350]:

1. Характеристика и обоснование способов очистки;

2. Классификация оборудования.

Основным рабочим органом обоечных машин является вращающийся бичевой ротор, находившийся в неподвижном сетчатом цилиндре. Между бичами и цилиндром устанавливают определенный зазор. Зерно под действием центробежных сил вращающегося бичевого ротора отбрасывается к сетчатому цилиндру и подвергается многократному механическому воздействию со стороны бичей в результате ударов, трения о ситовую поверхность и между зерновками. В результате пыль, песок, частицы плодовых оболочек, зародыша и бородки отделяются от зерна и проходят через отверстия сита. В зависимости от вида обоечной машины зерно и продукты шелушения объединяются или выводятся раздельно.

Окружную скорость бичевого ротора следует выбирать в зависимости от обрабатываемой культуры. Например, для ржи, обладающей более вязкой структурой, чем пшеница, скорость должна быть 15…18 м/с, для мягкой пшеницы - 13…15 м/с, для твердой, более хрупкой пшеницы - 10…11 м/с. При уменьшении рабочего зазора интенсивность воздействия увеличивается, так как возрастает сила взаимного трения. Удельная нагрузка зависит от особенностей обрабатываемой культуры, режима работы обоечной машины, типа бичевого ротора и от материала сетчатого цилиндра.

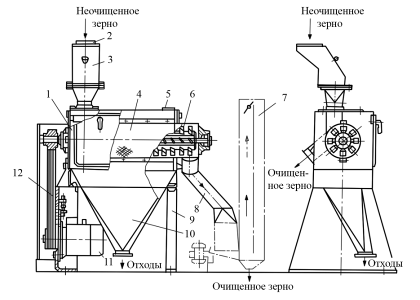

Горизонтальная обоечная машина РЗ-БГО (рис. 3.35) состоит из приемного устройства, корпуса 1, бичевого ротора, сетчатого цилиндра, привода, выпускных устройств и станины.

Приемное устройство состоит из патрубка 2, подающего зерно в магнитный аппарат 3. Последний снабжен грузовым клапаном. Приемное устройство установлено со стороны привода машины. Блок магнитов расположен в лотке, который можно легко снять и удалить металломагнитные примеси.

Корпус 1 сварен из листового материала и установлен на станине.

С одной его стороны сделана плотно прилегающая дверка с запорными ручками. В корпусе предусмотрены отверстия для приемного устройства, аспирационного патрубка 5 и выпуска прохода. Бичевой ротор 6 состоит из пустотелого вала, с торцов которого приварены полуоси, установленные в шарикоподшипниках. На консольной части полуоси расположен приводной шкив.

На пустотелом валу по образующей закреплены винтами восемь бичей, представляющих собой продольные стальные пластины. К каждому бичу приварены короткие гонки, причем на четырех бичах гонки установлены под углом 80°, а на остальных - под углом 60° к оси ротора. Гонки каждого бича имеют разную высоту: пять крайних гонков с обоих его концов короче средних. В результате этого зерно в различных зонах имеет неравномерную скорость. Относительное движение потоков увеличивает интенсивность трения и соответственно повышает эффективность очистки зерна.

Рис. 3.35. Горизонтальная обоечная машина Р3-БГО-6 Рис. 3.35. Горизонтальная обоечная машина Р3-БГО-6

|

Сетчатый цилиндр 4 состоит из двух половин, соединенных в вертикальной плоскости.

Сетка прикреплена к деревянной раме винтами с увеличенной головкой. Сетчатый цилиндр патрубок питателя и выпускного устройства.

Привод машины осуществляется от электродвигателя 11 через клиноременную передачу 12. Клиновые ремни натягивают винтовым устройством. Фланец электродвигателя закреплен на вертикальной опоре машины болтами. Между фланцем и опорой установлена плита, жестко связанная с фланцем и имеющая вертикальные прорези для перемещения электродвигателя при натяжении клиновых ремней.

Выпускные устройства предназначены для вывода частиц, отделенных от зерна, проходом через сито и очищенного зерна - сходом с него. Для вывода частиц, отделенных от зерна, под сетчатым цилиндром установлен выпускной бункер 10, прикрепленный к корпусу машины. Очищенное зерно выводится через выпускной патрубок 8 (типа улитки), установленный в торце сетчатого цилиндра со стороны, противоположной приему. Выпускной патрубок повернут так, что зерно из машины поступает на вибропитатель вертикального пневмосепаратора 7.

Станина представляет собой две опоры, на которых установлена машина. Со стороны привода расположена сплошная опора, а с противоположной - две стойки 9. Они соединены вверху поперечиной. В нижней части опор сделаны отверстия для крепления машины к полу.

Обоечная машина РЗ-БГО-8 аналогична обоечной машине РЗ-БГО-6 по устройству основных рабочих органов, но отличается компоновкой, расположением приемных и выпускных устройств, размерами и производительностью.

Технологический процесс обработки зерна в горизонтальных обоечных машинах происходит следующим образом. Исходное зерно поступает через приемный патрубок и равномерно распределяется в зазоре между сетчатым цилиндром и бичевым ротором, затем подхватывается бичами и подвергается интенсивному трению о бичи и внутреннюю поверхность сетки цилиндра, а также межзерновому трению.

Отличительная особенность машин такого типа заключается в том, что полый вал бичевого ротора занимает до 1/4 рабочего объема сетчатого цилиндра. В результате в кольцевом зазоре, заполненном зерном, под действием планок бичей, имеющих различный угол наклона и высоту, возникает сложная разноскоростная циркуляция зерна. Высокую эффективность обработки поверхности зерна обеспечивают также высокоскоростным режимом работы бичевого ротора.

Техническая характеристика горизонтальных обоечных машин приведена в табл. 3.8

Т а б л и ц а 3.8

| Показатель | РЗ-БМО-6 | РЗ-БМО-12 | РЗ-БГО-6 | РЗ-БГО-8 |

| Производительность, т/ч Размеры ситового цилиндра, мм: диаметр высота Частота вращения ротора, мин-1 Расход воздуха, м3/мин Мощность электродвигателя, кВт | 6…9 5,5 | 8…12 |

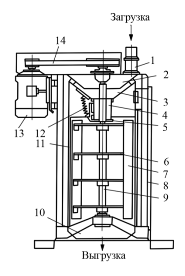

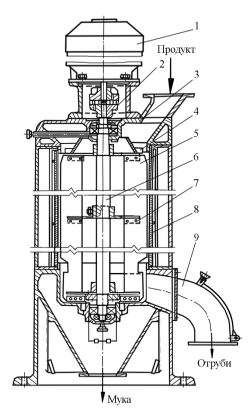

Вертикальная обоечная машина РЗ-БМО-6 (рис. 3.36) состоит из следующих основных узлов: приемного устройства, корпуса, сетчатого цилиндра, бичевого ротора, привода, выпускного устройства.

Вертикальная обоечная машина РЗ-БМО-6 (рис. 3.36) состоит из следующих основных узлов: приемного устройства, корпуса, сетчатого цилиндра, бичевого ротора, привода, выпускного устройства.

| Рис. 3.36. Вертикальная обоечная машина Р3-БМО-6 |

Приемный патрубок 1 состоит из прозрачного цилиндрического стакана, нижняя часть которого установлена на крышке корпуса, а к верхней прикреплен гибкий рукав. Он соединяет стакан с самотечной трубкой, подающей зерно. Загрузочная воронка имеет два конуса 2 и 3, концентрично установленных один над другим, что предотвращает излишнее накопление зерна.

Питающий цилиндр 4 приварен к нижнему конусу 3 воронки. К его нижней части примыкает распределительный диск 5, подвешенный к конусу на трех пружинах 12. Натяжение пружин отрегулировано так, чтобы при отсутствии зерна обеспечивалось прижатие диска к цилиндру.

Цилиндрический корпус 8 - это сварная неразборная конструкция из листового металла. В нижней части корпуса предусмотрено четыре отверстия для крепления его к перекрытию. Почти по всей высоте корпуса с противоположных сторон расположены съемные двери с запорными ручками.

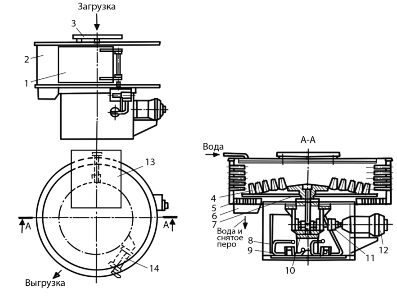

| Рис. 3.37. Шелушильно-шлифовальная машина А1-3ШТН-3 |

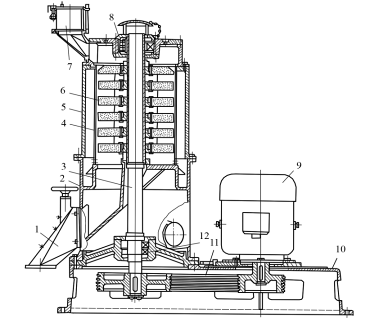

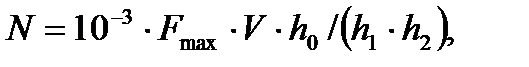

Шелушильно-шлифовальная машина А1-ЗШН-3 (рис. 3.37) предназначена для шелушения ржи и пшеницы при обойных помолах и ржаных сортовых помолах и на мукомольных заводах, шлифования и полирования ячменя при выработке перловой крупы, шелушения ячменя на комбикормовых заводах. Ситовой цилиндр 4 машины установлен в корпусе 5 рабочей камеры, вал 3 с абразивными кругами 6 вращается в двух подшипниковых опорах 8 и 12. В верхней части он пустотелый и имеет шесть рядов отверстий, по восемь отверстий в каждом ряду.

Шелушильно-шлифовальная машина А1-ЗШН-3 (рис. 3.37) предназначена для шелушения ржи и пшеницы при обойных помолах и ржаных сортовых помолах и на мукомольных заводах, шлифования и полирования ячменя при выработке перловой крупы, шелушения ячменя на комбикормовых заводах. Ситовой цилиндр 4 машины установлен в корпусе 5 рабочей камеры, вал 3 с абразивными кругами 6 вращается в двух подшипниковых опорах 8 и 12. В верхней части он пустотелый и имеет шесть рядов отверстий, по восемь отверстий в каждом ряду.

На машине установлены приемный 7 и выпускной 1 патрубки. Последний снабжен устройством для регулирования продолжительности обработки продукта. Отводящий трубопровод крепят к фланцу патрубка, установленного в зоне кольцевого канала (для вывода мучки) корпуса 2. Привод машины осуществляется от электродвигателя 9 через клиноременную передачу 11. Корпус 5 рабочей камеры присоединен к корпусу 2, который в свою очередь устанавливается на станине 10 .

Зерно, подлежащее обработке, через приемный патрубок поступает в пространство между вращающимися абразивными кругами и неподвижным перфорированным цилиндром. Здесь благодаря интенсивному трению при продвижении зерна к выпускному патрубку происходит отделение оболочек, основная масса которых через отверстия перфорированного цилиндра и далее через кольцевую камеру удаляется из машины.

С помощью клапанного устройства, размещенного в выпускном патрубке, регулируют не только количество выпускаемого из машины продукта, но и одновременно время его обработки, производительность машины и технологическую эффективность процесса шелушения, шлифования и полирования. Воздух засасывается через пустотелый вал и имеющиеся в нем отверстия, проходит через слой обрабатываемого продукта. Вместе с оболочками и легкими примесями через ситовой цилиндр он поступает в кольцевую камеру и далее в аспирационную систему.

Одна из наиболее часто встречающихся неисправностей — повышенная вибрация машины, которая происходит из-за износа абразивных кругов. Большой износ кругов приводит также к уменьшению интенсивности обработки.

Шелушильно-шлифовальные машины А1-ЗШН-3 выпускают в четырех исполнениях с абразивными кругами для различных размеров зерен (от 80 до 120 мм).

Техническая характеристика: производительность при шелушении ржи и пшеницы - 0,85…1,2 кг/с; частота вращения - 850 мин-1; окружная скорость абразивных кругов - 20 м/с; количество абразивных кругов - 6; диаметр абразивных кругов 450 мм; площадь ситового цилиндра - 0,9 м2; мощность электродвигателя - 22 кВт.

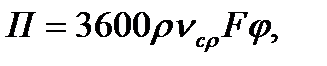

Производительность П (кг/ч) шелушителя непрерывного действия типа ЗШН определяют по формуле

где: ρ - объемная масса продукта, кг/м3; νср - средняя скорость продукта в рабочей зоне, м/с; νср= H/t; H - высота рабочей зоны машины, м; t - время обработки продукта в рабочей зоне, с, t=12…18с; F- площадь рабочего кольца, м2; F =π(D2 – d2)/4; D - диаметр перфорированного цилиндра, м; d - диаметр абразивных кругов, м; φ - коэффициент заполнения рабочей зоны, φ=0,92…0,96.

где: ρ - объемная масса продукта, кг/м3; νср - средняя скорость продукта в рабочей зоне, м/с; νср= H/t; H - высота рабочей зоны машины, м; t - время обработки продукта в рабочей зоне, с, t=12…18с; F- площадь рабочего кольца, м2; F =π(D2 – d2)/4; D - диаметр перфорированного цилиндра, м; d - диаметр абразивных кругов, м; φ - коэффициент заполнения рабочей зоны, φ=0,92…0,96.

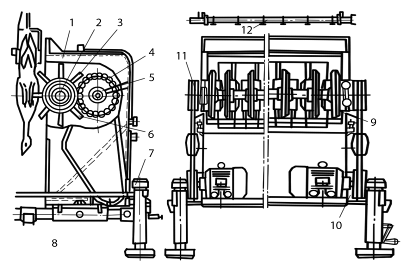

Бичевая машина ЗВО-1 (рис. 3.38) предназначена для вымола отрубянистых продуктов. Основной ее рабочий орган - ротор, образованный вертикальными бичами 5 и валом 6.

В состав машины входят: электродвигатель 1, гибкая муфта 2, приемный патрубок 3 для исходного продукта, лопатки 4 для разбрасывания продуктов, вертикальные бичи 5, вал 6, розетка 7 для крепления бича к валу, ситовой цилиндр 8 и выпускной патрубок 9.

| Рис. 3.38. Вертикальная бичевая машина ЗВО-1 |

Лопатки 4 распределяют поступающий продукт по периметру цилиндра 8. Затем продукт попадает под ударное действие вращающихся бичей. В результате ударов и истирания эндосперм отделяется от оболочек.

Продукт, полученный сходом с сетчатого цилиндра 8, удаляется в нижней части машины через боковой патрубок 9. Продукт, просеянный через сито, выходит из машины через центральную коническую воронку. Чтобы обеспечить эксплутационную надежность необходимо: исходный продукт до поступления в машину пропускать через магнитную защиту; равномерно загружать машину в пределах установленной производительности. Бичи должны вращаться по часовой стрелке. Аспирируется машина присоединением к аспирационной сети.

Техническая характеристика: производительность - 0,3…0,5 кг/с; удельная нагрузка ситовой поверхности для крупяных продуктов - 0,35…0,45 кг/(м2∙с); размеры ситового цилиндра, длина - 1000мм; диаметр - 400 мм; окружная скорость бичей электродвигателя - 4,5 кВт.

Установка ФСБ периодического действия (рис. 3.43) предназначена для съема шкур с мелкого рогатого скота. Ее изготовляют в двух исполнениях: для съема шкур сверху вниз и снизу вверх.

Станина установки - это две чугунные литые боковины 5 и 6 на сварной раме 2 из швеллера.

В верхней части боковины соединены стяжкой, а в средней - осью рабочего барабана 7. Боковины имеют две составные части, соединенные болтами. В верхней и нижней частях - окна для крепления кнопки «Пуск-стоп». В первом исполнении ее размещают в верхней части боковины, а окно в нижней части закрывают крышкой. Нижняя часть другой боковины имеет приливы для крепления кронштейна привода.

Рабочий барабан имеет цилиндрическую форму. Отверстие на его поверхности позволяет установить привод, который закрывается листом-крышкой, изогнутым по форме цилиндра и привернутым к нему винтами. Два ребра внутри барабана по периметру цилиндра служат пластинами для крепления опорных дисков и одновременно ребрами жесткости.

| Рис. 3.43. Установка периодического действия ФСБ для съема шкур с мелкого рогатого скота |

Опорные диски - чугунные литые детали со ступицами в центре, в которые заложены подшипники качения. Диск имеет приливы для крепления ведомого зубчатого колеса. На оси между дисками на шпонке установлен копир в первом исполнении вырезом вверх, во втором - вниз.

Станина установки в исполнении II (рис. 3.44) имеет внизу сварную раму 2 из швеллеров, выполненную в виде коробки 4, обшитой листом. Сверху коробки - наклонный лист 1 для спуска снятых шкур. На ее верхнюю обвязку ставят две литые чугунные боковины 5 и 6, которые крепятся к раме болтами и стягиваются осью рабочего барабана 7.

При работе установки в исполнении I (рис. 3.44) тушу после забеловки подают к непрерывно вращающемуся барабану. Забелованную шкуру со стороны задних ног фиксируют цепью, кольцо которой набрасывают на выступающий из барабана тянущий палец. Съем шкуры начинается при движении пальца по нижней части окружности барабана, шкура освобождается от пальца в верхней части автоматически благодаря сходу ролика в углубление копира под действием пружины и массы пальца. Фиксирующую цепь снимают со шкуры и возвращают к месту наложения цепи. Съем шкуры в таких условиях происходит при углах, близких к нулю, и не превышающих 30°. При этом варианте съема шкуры отпадает необходимость крепления туш за передние конечности, удовлетворительное качество съема обеспечивается при небольших скоростях движения цепи подвесного конвейера или при неподвижной туше.

| Рис. 3.44. Схема съема шкур в установке периодического действия ФСБ |

При съеме шкур на установках в исполнении II передние ноги туши фиксируют при помощи фиксатора 3, ролик которого перемещается по его рельсу вместе с тушей.

На забелованную шейную часть шкуры надевают петлей цепь, кольцо которой набрасывают на палец барабана, движущийся снизу вверх. В нижней части барабана после его оборота на половину окружности палец останавливается, и цепь со шкурой падает на наклонный лоток, по которому шкура соскальзывает на пол. С туши и шкуры снимают фиксирующие устройства, и цикл повторяется.

Техническая характеристика установки периодического действия ФСБ для съема шкур с мелкого рогатого скота приведена в табл. 3.11.

Т а б л и ц а 3.11.

| Показатель | ФУАМ | ФСБ | Г2-ФШН |

| Производительность, туш/ч Скорость движения конвейера, м/с Установленная мощность, кВт | 0,17…0,50 3,3 | 125…360 0,06 1,6 | 0,1 3,3 |

Расчет производительности и энергозатрат. Производительность установок непрерывного действия для съема шкур П (туш/час) определяется по формуле

где: α0 - коэффициент использования максимальной производительности установки; V - скорость туш по конвейеру, м/с; ℓ - расстояние между тушами, м.

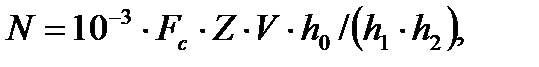

Мощность двигателя N (кВт) для установок периодического действия

где: Fmax - максимальное усилие съема шкуры, H; V - скорость движения тягового органа, м/с; h0 - коэффициент запаса мощности (h0=1,2…1,5); h1 - КПД передачи от двигателя до ведущей звездочки или барабана (h1=0,75); h2 - КПД установки (h2=0,85)

для установок непрерывного действия

где: Fс - среднее значение усилия съема, H; Z - количество туш, одновременно подвергаемых съему шкуры.

Автомат типа «Ротоматик» (рис. 3.45) для снятия оперения с тушек кур, цыплят, бройлеров и утят состоит из двух подвижно соединенных между собой корпусов 1, раздельных перегородкой на две зоны. В его состав также входят: опора 7, механизм 8 регулировки автомата по ширине, привод 10 рабочего барабана, привод 11 промежуточного вала, труба 12 для орошения горячей водой.

| Рис. 3.45. Автомат типа "Романтик" для снятия оперения |

Основной рабочий орган - барабаны, состоящие из двух симметричных частей, каждая из которых имеет два вала. На одном рабочем валу 2 жестко закреплены одиннадцать колец 9 и свободно вращаются девять колец 3, на которых смонтированы резиновые полуовальные рифленые пальцы 6. Жестко посаженные 9 и свободновращающиеся 3 на валу кольца имеют встречное вращение. На другом приводном валу 5 насаженно девять зубчатых колес 4. Зубчатое колесо состоит из алюминиевого диска с резиновым зубчатым венцом, зубья которого входят в зацепление со свободновращающимися кольцами 3, с алюминиевыми зубьями рабочего вала. Концы валов опираются на коренные подшипники, закрепленные на торцевых стенках корпуса.

Тушки птицы после тепловой обработки подаются пространственным конвейером в рабочую зону, где с помощью резиновых пальцев 6 удаляется перо.

Во время работы автомата тушки орошаются горячей водой из специального устройства 12. Снятое перо по направляющим плоскостям удаляется водой в гидрожелоб.

Производительность автомата типа «Романтика» - 2000…3000 шт/ч.

Автоматическая установка Г8-МОП-2 предназначена для удаления оперения с тушек сухопутной и водоплавающей птицы (рис. 3.46). В состав установки входят: корпус 2, дверь 1, лоток 3, поддон 4, станина 8, пневмопровод 9, пневмоцилиндры 13 и 14, привод, диск 7, сливное окно 6 и резиновые кольца 5.

Рис. 3.46. Автоматическая установка для снятия оперения с сухопутной и водоплавающей птицы Г8-МОП-2 Рис. 3.46. Автоматическая установка для снятия оперения с сухопутной и водоплавающей птицы Г8-МОП-2

|

Перед пуском установки подаются вода для обмывания птицы и сжатый воздух под давлением 0,2…0,3 МПа для питания пневмосистемы. Диск получает вращение от электродвигателя 12 через муфту 11 и редуктор 10.

Время на обработку птицы и температура воды устанавливаются в зависимости от вида птицы. После тепловой обработки птица собирается на лотке, который поворачивается пневмоцилиндром через систему рычагов.

Загрузка установки происходит через определенное время, отсчитываемое реле времени. Обработанная птица под действием центробежной силы выбрасывается через дверь, которая открывается с помощью пневмоцилиндра. Снятое перо смывается водой в поддон и резиновыми кольцами, вращающимися вместе с диском, удаляется через сливное окно. Затем цикл обработки птицы в установке повторяется.

Техническая характеристика: производительность, в зависимости от вида птицы - 180…1000 шт/ч; частота вращения диска - 145 мин-1; расход воды - 1,5 м3/ч; сжатого воздуха - 0,12 м3/ч; электроэнергии - 3 кВт/ч.

Контрольные вопросы.

1. Что Вы понимаете под процессом очистка?

2. Какие способы очистки растительного и животного сырья от наружного покрова Вам известны?

3. Охарактеризуйте механизм каждого способа очистки растительного и животного сырья от наружного покрова?

4. Как классифицируется оборудование для очистки растительного и животного сырья от наружного покрова?

5. Какие факторы влияют на производительность оборудования рассмотренного в данном разделе?

6. Какие факторы влияют на энергозатраты оборудования рассмотренного в данном разделе?

7. Каково устройство оборудования рассмотренного в данном разделе?

8. Каков принцип действия оборудования рассмотренного в данном разделе?

9. Как классифицируются протирочные машины?

10. Какие требования предъявляются к протирочным машинам?

11. Какие виды машин применяют для снятия шкур животных?

12. Какие факторы влияют на технологическую эффективность машин для снятия оперения птиц?

13. Каковы особенности эксплуатации оборудования рассмотренного в данном разделе?

Дата добавления: 2016-02-16; просмотров: 2790;