Оборудование для транспортирования и хранения

Общие сведения о технологическом

Оборудовании

Существующее в пищевой промышленности оборудование, несмотря на различное назначение и разнообразие конструкций имеет много общего как в машино-аппаратурных схемах, так и в методах его расчета. Это позволяет дать общие сведения о машинах и аппаратах пищевых производств зная их конструкцию и функциональное назначение.

Практически каждый вид оборудования состоит из следующих основных частей: питающего устройства, исполнительных механизмов с рабочими органами, приводного механизма, устройств управления и регулирования.

Питающее устройство кроме подачи сырья может осуществлять его дозировку по массе или объему. Исполнительный механизм передает движение рабочим органам оборудования. Рабочие органы непосредственно воздействуют на обрабатываемый продукт. Работающее оборудование обеспечено устройствами для защиты и блокировки, которые предотвращают неправильное или несвоевременное включение или отключение приводных устройств.

Технологическое оборудованию предназначено для преобразования обрабатываемого сырья и полуфабрикатов путем изменения его размеров, формы свойств или состояния. К технологическому оборудованию относят машины, аппараты, роботы, агрегаты, комплексы, модули.

В технологических машинах осуществляются преобразования, направленные на изменение размеров и формы сырья, полуфабрикатов или готовой продукции, т. е. продукт подвергается механическому воздействию.

В технологических аппаратах осуществляются тепловые, физико-химические, биологические и другие воздействия, которые вызывают изменения физических либо химических свойств, либо агрегатного состояния обрабатываемого продукта. Характерным признаком аппарата является наличие реакционного пространства или рабочей камеры.

Иногда в одном виде оборудования совмещают механические, физико-химические, тепловые и другие процессы. В этом случае сложно провести границу между машиной и аппаратом.

Агрегат представляет собой совокупность машин и (или) аппаратов и предназначен для выполнения ряда процессов переработки сырья (материала) в полуфабрикат или готовый продукт.

Комплекс оборудования − совокупность машин и (или) аппаратов предназначен для выполнения ряда операций с целью преобразования потребительских свойств исходного материала в потребительские свойства полуфабриката либо готового продукта. Оборудование комплекса должна быть таким, чтобы осуществлялась безотходная технология.

Агрегаты, комплексы, модули обеспечивают проведение определенной группы процессов направленных на получение полуфабриката или готового продукта. Создание агрегатов, комплексов, модулей позволяет проводить комплексную механизацию и автоматизацию технологического оборудования.

Агрегаты, комплексы, модули являются наиболее совершенными комбинированными видами оборудования, выполняющими определенный, законченный цикл операций и процессов.

Операция − совокупность процессов преобразования исходного материала и процессов транспортирования его между операциями. Собственно технологическая операция выполняет две функции: обработку объекта (технологический процесс) и подачу объекта обработки в рабочую зону (транспортный процесс).

Технологический процесс − часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства. Технологические процессы состоят из технологических и вспомогательных (транспортных, установочно-съемных, погрузочно-разгрузочных и др.).

Понятие «технологический процесс» применяется как к производству в целом, так и к отдельным машинам и аппаратам. Для агрегатов, комплексов, сложных автоматических машин обычно составляется технологическое схема-графическое изображение технологического процесса в порядке последовательности выполнения технологических и вспомогательных операций.

Построение технологических линий путем объединения машин, аппаратов, модулей, агрегатов, комплексов, базируется на поточности производства: специализации технологических операций; интеграции технологических операций; одновременном выполнении различных технологических операций всеми составными частями линии.

Создание специального оборудования (специализация) предусматривает использование для каждой технологической операции отдельной машины, аппарата или другого устройства.

Время выработки изделия в оборудовании называется циклом. Время в течении которого производится обработка изделия в оборудовании называется технологическим циклом ТТ.

Время, в течении которого оборудование вырабатывает одно или несколько (при наличии в машине двух или более параллельных потоков обработки) готовых изделий, называется рабочим циклом ТР.

Время между двумя последовательными исходными положениями рабочих органов и исполнительных механизмов называется кинематическим циклом ТК.

Рабочий и кинематический циклы равны между собой. Для выполнения технологического процесса необходимы определенная последовательность и согласованность, синхронность движения объектов обработки и всех механизмов машины.

Количество продукции, которое машина (аппарат) производит (обрабатывает, перерабатывает, выпускает), в единицу времени, называется ее производительностью. Различают действительную ПД, теоретическую − П и технологическую − ПТ производительность.

Действительная (фактическая ) производительность определяется реальным количеством кондиционной продукции, которую машина обрабатывает в среднем за единицу времени при условии достаточно длительной эксплуатации в течении смены или другого календарного периода, включая различного рода потери на наладку, ремонт, регулирование и другие простои.

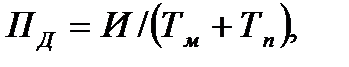

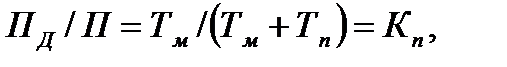

Если обозначить: ТМ − длительность работы машины за конкретный срок; Тn − длительность простоев; И − количество выпущенных за это время изделий, тогда:

Теоретическая производительность определяется количеством продукции, которую могла бы выдать машина в единицу времени при безостановочной работе, т.е. при отсутствии потерь времени на простой:

отношение

где:  - коэффициент использования производительности оборудования (машины или аппарата и т.п.), служит показателем рациональной эксплуатации оборудования.

- коэффициент использования производительности оборудования (машины или аппарата и т.п.), служит показателем рациональной эксплуатации оборудования.

В паспортных характеристиках и расчетных формулах под производительностью подразумевается обычно теоретическая. Значения ПД и Кn зависят от конкретных условий производства, обеспеченности сырьем и материалами и т.п.

Технологическая производительность ПТ, определяется тем количеством продукции, которая могла бы выработать машина при совмещении рабочих ходов с холостыми или отсутствием последних. В автоматических машинах с непрерывно-операционной обработкой внутрицикловые потери отсутствуют и П=ПТ.

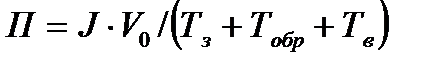

Производительность машин периодического действия:

,

,

где: J − коэффициент заполнения рабочей камеры, принимается по данным эксплуатации; V0 − геометрическая (полная) вместимость камеры, ТЗ, Тобр,Тв −соответственно время загрузки, обработки и выгрузки, определяется по параметрам работы оборудования.

В пищевой промышленности машины периодического действия часто характеризуются не производительностью, а их основным параметром − вместимостью рабочей камеры (теоретической или рабочей).

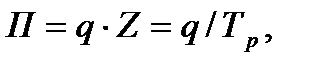

Для непрерывно действующих машин, выпускающих поштучную продукцию или продукцию в виде определенных порций, производительность рассчитывают по общей формуле:

где: q − количество продукции, выпускаемой за цикл Тр; Z − количество циклов Тр в единицу времени.

Объемная производительность оборудования непрерывного действия, из которого продукция выходит сплошным потоком:

где: F − поперечное сечение продуктового потока, м2; V−средняя скорость продуктового потока, м/с; L−длина рабочей камеры, м.

Приведенные формулы носят общий характер и чаще используются для расчета производительности механического оборудования, реже для других видов оборудования. Тепловое оборудование чаще всего характеризуется не производительностью, а вместимостью камер, величиной теплообменной поверхности, значением коэффициента теплопередачи и т.п.

Затрачиваемая мощность в общем случае состоит из мощности, затрачиваемой на механическую обработку продукта и его транспортирование:

Затраты мощности на транспортирование, как правило, имеют место в оборудовании непрерывного действия.

Общая мощность, необходимая для работы оборудования:

где: η − коэффициент полезного действия оборудования.

Работа оборудования характеризуется техническими и технологическими показателями составляющими его техническую характеристику. К числу таких показателей обычно относят:

− производительность;

− потребляемую энергетическую мощность, выражаемую количеством пара, хладоносителя, электричества в едини-цу времени;

− параметры электрической энергии (напряжение, частота, количество фаз), пара (температура, давление), хладоноси-теля (вид, температура);

− параметры сырья и вырабатываемой продукции;

− параметры режима работы технологического обору-дования и его отдельных элементов − давление, темпера-тура, частота вращения и т.п.;

− габаритные размеры и масса технологического обору-дования;

− условия эксплуатации (характеристика производствен-ного помещения, температура и относительная влажность воздуха).

Производительность и потребляемая мощность является наиболее важными показателями, поскольку в определенной степени позволяют судить о техническом уровне оборудования, соответствии мировым стандартам и т.п.

Все технологическое оборудование по организации процесса делится на периодическое и непрерывно − действующее.

В процессе комплексной механизации и автоматизации производства отдельные машины и аппараты объединяются в агрегаты, комплексы и поточные линии. Совокупность специализированного технологического оборудования, расположенного в соответствии с определенным технологическим процессом и связанного между собой транспортными устройствами, называется поточной линией.

По степени механизации и автоматизации технологическое оборудование пищевых производств можно классифицировать на следующие виды: немеханизированное, полумеханизированное, механизированное, автоматическое.

Немеханизированноеоборудование характеризуется тем, что все технологические и транспортные операции в нем выполняются в ручную.

Полумеханизированноеоборудование характеризуется тем, что часть трудоемких технологических и транспортных операций механизирована и выполняется без непосредственного применения ручного труда. В ручную, как правило, выполняются операции подачи полуфабриката (сырья) в технологическое оборудование, а также операции контроля и регулирования технологического процесса.

Оборудование с полной комплексной механизацией всех технологических транспортных и установочно-объемных операций называется механизированным.

Автоматизированнымможет быть как механизированное, так и полумеханизированное оборудование. В этих случаях применяют устройства для автоматического контроля и регулирования основных процессов, в том числе тепловых, дозировочных и т.п.

Автоматическоеоборудование представляет собой механизированное, оснащенное комплексом автоматических устройств для контроля и регулирования всех технологических операций и управления механизмами, входящими в состав оборудования, без применения ручного труда. При полной (комплексной) автоматизации технологическое оборудование работает с наивысшими (или близкими к ним) технико-экономическими показателями (по производительности, КПД, себестоимости продукции и т.д.).

Более полная классификация оборудования может быть проведена по различным признакам: по виду процессов, происходящих в сырье, полуфабрикатах и готовых изделиях в ходе технологической обработки [3]; по функциональному признаку оборудование делится на группы, объединяющие принципиально одинаковые по характеру воздействия на продукт и конструктивному решению [4]; по отраслевому [4,5] и др.

Наиболее полной и, в известной степени, универсальной является функционально − технологическая классификация [1]. Материал в настоящем учебном пособии изложен, в основном с использованием именно этой классификации.

Изучить самостоятельно [2, c.15…16, 22…24, 25…42]:

1. Характеристика современного состояния и тенденции развития пищевых и перерабатывающих отраслей АПК.

2. Показатели технологических свойств пищевых сред.

3. Классификация машин и аппаратов пищевых производств.

4. Линия как объект технического обеспечения современных технологий.

5. Производительность линии.

6. Основные требования к технологическим процессам и оборудованию линий.

Контрольные вопросы.

1. Охарактеризуйте современное состояние и тенденции развития пищевых и перерабатывающих отраслей АПК?

2. Что Вы понимаете под показателями технологических свойств пищевых сред?

3. Что собой представляют типовые процессы пищевых технологий и какие физические, химические и биологические явления составляют их содержание?

4. Какие классификационные признаки положены в основу систематизации машин и аппаратов пищевых производств?

5. В чем принципиальное различие технологических линий для первичной, вторичной и комбинированной переработки сельскохозяйственного сырья?

6. Охарактеризуйте известные Вам технико-экономи-ческие характеристики технологического оборудования?

7. Охарактеризуйте основные технико-экономические характеристики?

8. Что Вы понимаете под производительностью оборудования (линии) и какие ее виды различают?

9. Как определить коэффициент использования оборудования (технологической линии)?

10. В чем различие и что собой представляют регламентированные и нерегламентированные потери сырья, материалов и времени при расчете эксплуатационной производительности оборудования (линии)?

11. Какие требования предъявляют к технологическим процессам при создании прогрессивной машиной технологии пищевых продуктов?

12. Как определяются энергозатраты на работу технологического оборудования? Какие виды энергозатрат Вы знаете?

13. Какие требования предъявляются к оборудованию и их комплексам при создании прогрессивной машинной технологии пищевых производств?

Оборудование для транспортирования и хранения

Сырья

Изучить самостоятельно [8, с.27…63]:

1. Общая характеристика оборудования для тарного хранения основного и вспомогательного сырья.

2. Общая характеристика оборудования для бестарного хранения и транспортирования сырья.

3. Силосы и бункеры.

Изучить самостоятельно [6, с.10…17; с.37…44]:

1. Средства для транспортировки молока и молочных продуктов.

2. Оборудование для хранения молока и молочных продуктов.

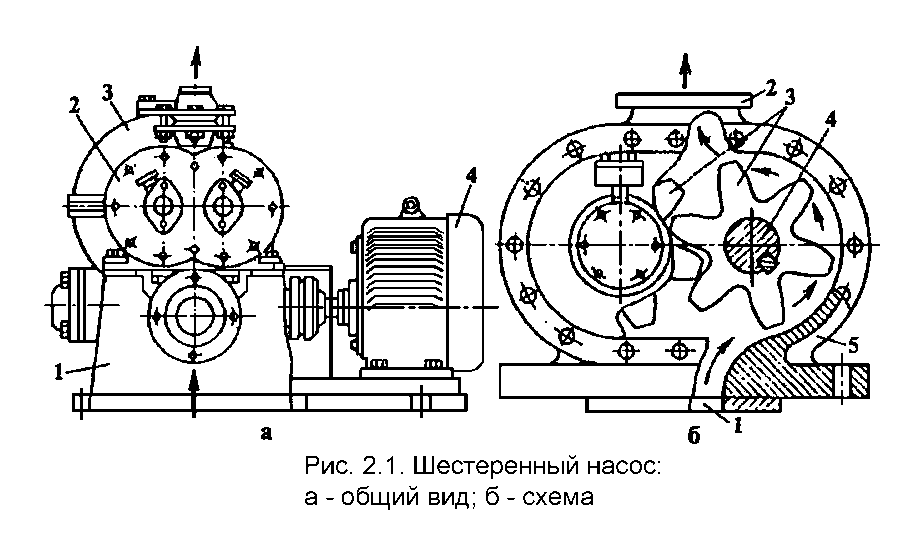

Основным элементом установок для бестарного приема и хранения жидкого сырья являются насосы. Наибольшее распространение на хлебопекарных предприятиях получили шестеренчатые и центробежные насосы.

|

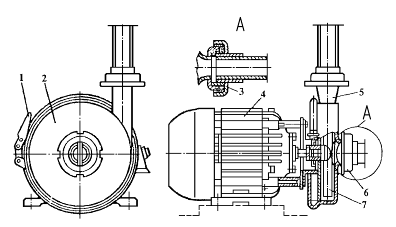

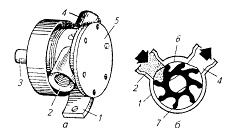

Насосная установка с шестеренчатым насосом(рис. 2.1, а) состоит из насоса 2, редуктора 3 и электродвигателя 4, смонтированных на станине 1.

Насосная установка с шестеренчатым насосом(рис. 2.1, а) состоит из насоса 2, редуктора 3 и электродвигателя 4, смонтированных на станине 1.

Принцип действия шестеренчатого насоса показан на рис. 2.1, б. Перекачиваемый продукт всасывается через патрубок 1 в корпус 5, в котором вращаются две шестерни 3 с зубьями крупного профиля. Шестерни плотно пригнаны к поверхности корпуса. Одна шестерня (ведущая) через вал 4 получает вращение от редуктора, а другая поворачивается за счет зацепления с ведущей. При вращении шестерен в патрубке создается разрежение и происходит всасывание продукта. Продукт затекает во впадины между зубьями, перемещается вверх, где выдавливается из впадин входящими туда зубьями и удаляется через нагнетательный патрубок 2.

| Рис. 2.2 Центробежный насос: |

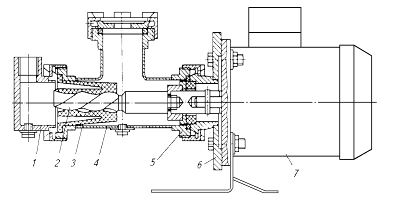

Центробежный насос состоит из электродвигателя 4 и собственно насоса 2, прикрепленного к электродвигателю болтами (рис. 2.2). Насос одноступенчатый, одностороннего всасывания. Внутри корпуса на конце вала электродвигателя установлены изогнутые лопасти 7 из нержавеющей стали.

Центробежный насос состоит из электродвигателя 4 и собственно насоса 2, прикрепленного к электродвигателю болтами (рис. 2.2). Насос одноступенчатый, одностороннего всасывания. Внутри корпуса на конце вала электродвигателя установлены изогнутые лопасти 7 из нержавеющей стали.

При работе лопасть 7 вращается против часовой стрелки (если смотреть со стороны крышки насоса) и плотно заходит в паз наконечника. Лопасть располагается в корпусе с минимальными зазорами.

Корпус снабжен нагнетательным патрубком 5 и фланцем сальника. Корпус и крышка отштампованы из листовой стали. Необходимое уплотнение в месте соединения вала с рабочей зоной насоса обеспечивается резиновой манжетой 3, установленной в гнезде на фланце корпуса. Перед пуском насоса 2/3 его рабочей вместимости необходимо заполнить перекачиваемой жидкостью. Насос легко разбирается, для чего следует открыть замок 1 затяжного устройства с хомутом.

Перед пуском в эксплуатацию всасывающий патрубок 6 и трубопровод центробежного насоса заливают транспортируемой жидкостью вплоть до нагнетательного патрубка 5. Необходимо удостовериться в соответствующем направлении вращения колеса и электродвигателя. Вращение от электродвигателя передается рабочим лопастям 7. Залитая в насос жидкость увлекается лопастями, под действием центробежной силы движется от центра лопасти 7 к ее периферии и подается через спиральную камеру в нагнетательную трубу через нагнетательный патрубок 5.

Наиболее простым насосом для перекачивания и одновременного дозирования жидких молочных продуктов является шланговый насос. Рабочим органом его является эластичный шланг из неопрена, силоксана или натурального каучука.

Устройство для нагнетания жидкости состоит из трека (рис. 2.3), роликов, закрепленных на диске ротора с равномерным интервалом, зажимов для крепления шланга. Вал ротора имеет привод, выполненный в виде электродвигателя, редуктора и регулятора частоты вращения.

Устройство для нагнетания жидкости состоит из трека (рис. 2.3), роликов, закрепленных на диске ротора с равномерным интервалом, зажимов для крепления шланга. Вал ротора имеет привод, выполненный в виде электродвигателя, редуктора и регулятора частоты вращения.

Подача насоса зависит от частоты вращения роликов и диаметра шланга.

| Рис. 2.3. Устройство для нагнетания жидкости шлангового насоса: 1-трек; 2-ролик; 3-диск; 4-зажим; 5-шланг |

Работает шланговый насос следующим образом. При вращении ротора ролики поочередно набегают на шланг, сжимают его и выдавливают

жидкий продукт, которым он заполнен. При восстановлении формы шланга позади ролика образуется разрежение, благодаря чему обеспечивается поступление новой порции перекачиваемой жидкости. Надежная работа насоса возможна в случае установки на диске ротора не менее трех роликов.

Для устранения износа шланга он смазывается силиконовым составом, а ролики изготавливают из нейлона, пропитанного молибденом. Перемещению шланга по треку препятствуют специальные зажимы.

Насосы, выпускаемые промышленностью, имеют шланг диаметром от 12,7 до 44,8 мм (девять типоразмеров) и подачу 0,45…9 м3/ч. Точность дозирования молока 0,1%.

Для откачивания молока из вакуумированных емкостей, а также транспортирования по трубопроводам молочных продуктов с повышенной вязкостью широкое применение получили мембранные насосы. Основным рабочим органом является мембрана из эластичных листовых материалов: резины или тканей, покрытых полимерами. В качестве клапанов используются шарики или пластины.

В зависимости от конструкции привода мембранные насосы подразделяются на насосы с механическим, пневматическим и гидравлическим приводом. Наибольшее применение получили два первых типа.

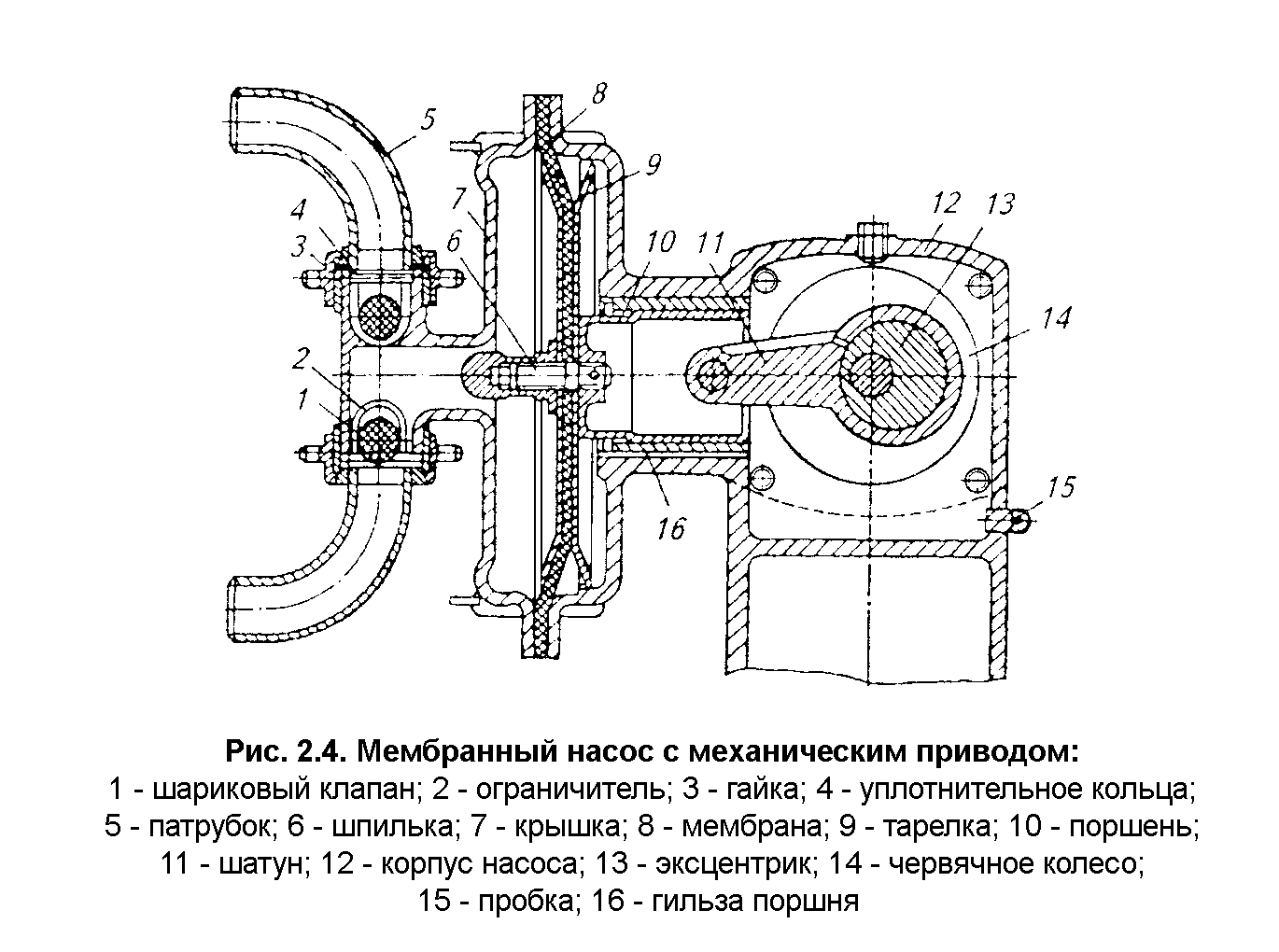

Механический привод включает в себя редуктор, клиноременную передачу, электродвигатель и червячное колесо с эксцентриком (рис. 2.4.). На эксцентрик насажен шатун, второй конец которого шарниром соединен с поршнем. В конце поршня имеется отверстие с резьбой, в которое ввернута шпилька, соединяющая кривошипно-шатунный механизм с мембраной. Между тарелками мембрана зажимается специальной гайкой, а между корпусом насоса и крышкой – гайками-барашками. Вместе с крышкой отлит тройник, в вертикальных патрубках которого размещаются впускной и выпускной шариковые клапаны.

В процессе работы вращение от привода передается на червячное колесо с эксцентриком. Шатун получает возвратно-

поступательное движение и передает его поршню, который перемещается в гильзе и приводит в движение мембрану. При движении последней вместе с поршнем вправо в рабочей камере создается разрежение. Нагнетательный клапан прижимается к гнезду тройника и препятствует поступлению в камеру воздуха,

Рис. 2.4. Мембранный насос с механическим приводом:

1-шариковый клапан; 2- ограничитель; 3-гайка; 4-уплотнительные кольца; 5-патрубок; 6-шпилька; 7-крышка; 8-мембрана; 9-тарелка; 10-поршень; 11-шатун; 12-корпус насоса; 13-эксцентрик;

14-червячное колесо; 15-пробка; 16-гильза поршня. Рис. 2.4. Мембранный насос с механическим приводом:

1-шариковый клапан; 2- ограничитель; 3-гайка; 4-уплотнительные кольца; 5-патрубок; 6-шпилька; 7-крышка; 8-мембрана; 9-тарелка; 10-поршень; 11-шатун; 12-корпус насоса; 13-эксцентрик;

14-червячное колесо; 15-пробка; 16-гильза поршня.

|

всасывающий открывается и молоко поступает в камеру. При обратном движении мембраны объем камеры уменьшается и молоко, отжимая клапан, поступает в трубопровод. Всасывающий клапан при этом закрывается и препятствует вытеканию молока.

Подача молока такими насосами осуществляется неравномерным, пульсирующим потоком. Этот недостаток снижается в насосах с двойной камерой. Высота всасывания мембранных насосов достигает 5 м, а создаваемый напор – 250 кПа.

Для осуществления всасывающего и нагнетательного ходов мембраны в насосах с пневмоприводом используется избыточное давление воздуха или вакуум.

В первом случае насос состоит из корпуса, мембраны, крышки, клапанов и устройства распределения потоков воздуха и управления работой насоса.

Насос с вакуумным приводом устроен аналогично, но вместо пульта распределения потоков воздуха оснащен блоком пульсаторов для превращения постоянного вакуума в переменный и распределения его между кольцевыми полостями насоса.

Благодаря простоте приводного устройства и равномерному воздействию воздуха на мембрану при незначительном механическом воздействии на молоко и продукты его переработки, мембранные насосы с пневматическим приводом находят широкое распространение в молочной промышленности.

При некоторых технологических процессах обработки и переработки молока, например, сушке и гомогенизации, последнее необходимо подавать к исполнительному механизму под большим давлением. В этом случае применяются плунжерные насосы высокого давления.

Насос высокого давления К5-ОНВ с механическим приводом состоит из электродвигателя, корпуса с кривошипно-шатунным механизмом, трех плунжерных пар, гидравлического блока и вспомогательного оборудования. Давление нагнетания достигает 16 МПа при ходе плунжера 40 мм. Подача насоса невелика – 0,25 м3/ч.

Роторные, или ротационные, насосы относятся к насосам объемного типа. Это шестеренные насосы с внешним и внутренним зацеплением, жестким и гибким ротором, насосы винтовые и специальные, для перекачки вязких молочных продуктов (сливки, сгущенное молоко, смесь мороженного, творожный сгусток и т.д.).

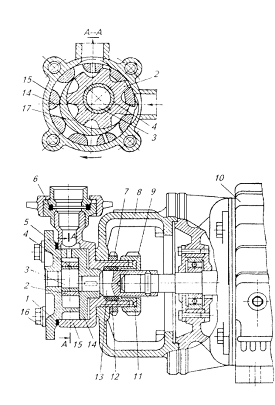

У шестеренного насоса с внутренним зацеплением основными рабочими органами являются зубчатый ротор (рис. 2.5) и ведомая шестерня, расположенная эксцентрично относительно продольной оси насоса. Часть ее зубьев входит в зацепление с зубьями ротора. Шестерня свободно посажена на палец, снабженный втулкой.

Корпус насоса с одной стороны закреплен на кронштейне гайкой, с другой закрыт крышкой, которая крепится к корпусу четырьмя шпильками. На внутренней стороне крышки имеется серповидный выступ для предупреждения обратного просачивания жидкости с нагнетательной стороны на всасывающую, одновременно являющийся замыкающей поверхностью переноса порций продукта. В крышке имеются пазы, в которых расположены шпильки. Пазы позволяют поворачивать крышку на некоторый угол вокруг своей оси и, следовательно, изменять положение зубьев шестерни, находящихся в зацеплении с зубьями ротора, относительно входного отверстия. При этом меняется подача насоса. На крышке нанесены риски, соответствующие определенной часовой подаче насоса. Между крышкой и корпусом

помещены уплотнительные прокладки из картона толщиной 0,2 мм, с помощью которых регулируется необходимый зазор между торцом ротора и крышкой.

помещены уплотнительные прокладки из картона толщиной 0,2 мм, с помощью которых регулируется необходимый зазор между торцом ротора и крышкой.

| Рис. 2.5. Шестеренный насос с внутренним зацеплением: 1-прокладка; 2- шестерня; 3-палец; 4-втулка; 5-крышка; 6-уплотнительное кольцо; 7-гайка крепления корпуса насоса; 8-кронштейн; 9-гайка сальникового уплотнителя; 10-электродвигатель; 11-нажимная втулка; 12-сальниковое уплотнение; 13-наконечник вала; 14-ротор; 15-корпус насоса; 16-гайка крепления крышки; 17-серповидный выступ. |

| Рис. 2.6. Шестеренный насос с внешним зацеплением: 1,7-синхронизирующие зубчатые шестерни; 2- корпус; 3,6-валы; 4,5,9,11,15-крышки; 8-корпус промежуточный; 10-уплотнительное кольцо; 12,16-патрубки; 13-ротор; 14-корпус насоса. |

Отверстие для ввода жидкости расположено сбоку, для вывода – сверху, оба заканчиваются патрубками с муфтами для креплений молочных трубопроводов. В случае необходимости корпус с патрубками может быть повернут в нужное положение. При подаче жидкости в рабочую камеру через нагнетательный патрубок необходимо изменить направление вращения ротора.

Отверстие для ввода жидкости расположено сбоку, для вывода – сверху, оба заканчиваются патрубками с муфтами для креплений молочных трубопроводов. В случае необходимости корпус с патрубками может быть повернут в нужное положение. При подаче жидкости в рабочую камеру через нагнетательный патрубок необходимо изменить направление вращения ротора.

Вал электродвигателя удлинен наконечником, который через сальниковое уплотнение входит в корпус насоса. Уплотнение сальниковой набивки осуществляется гайкой и нажимной втулкой. В качестве сальниковой набивки используется хлопчатобумажный шнур Ø 5 мм, пропитанный животным жиром.

Работает насос следующим образом. Перекачиваемый продукт самотеком поступает в рабочую камеру и заполняет впадины между зубьями ротора шестерни. Вращаясь, зубья переносят перекачиваемый продукт вдоль серповидного выступа, а затем начинают входить в зацепление. При этом продукт вытесняется из впадин и поступает в нагнетательный патрубок.

Шестеренные насосы с внешним зацеплением в качестве рабочих органов имеют две шестерни (рис. 2.6) с зубьями специального профиля. Особенностью их устройства является необходимость синхронизации вращения рабочих шестерен, для чего служат две другие зубчатые шестерни, которые и передают крутящий момент с вала электродвигателя. Производительность роторных насосов этого типа ВЗ-ОРА-2 и ВЗ-ОРА-10М регулируется в довольно широких пределах с помощью перепускного клапана.

По сравнению с роторным насосом, описанным выше (НРМ-2), насосы с внешним зацеплением имеют ряд преимуществ: меньшее воздействие на структуру и консистенцию перекачиваемого продукта, возможность вращения роторов в обоих направлениях. В табл. 2.1 приведены основные технические характеристики роторных шестерных насосов.

Т а б л и ц а 2.1.

| Показатели | НРМ-2 | ВЗ-ОРА-2 | ВЗ-ОРА-10М |

| Подача, м3/ч Напор, МПа Диаметр всасывающего и нагнетательного патрубков, мм Частота вращения ротора, с-1 Мощность электродвигателя, кВт Габаритные размеры, мм Масса, кг | 0,25…2 0,2 15,5 1,0 475×295× ×285 | 0,5…2 0,2 0,55 480×330× ×255 | до 10 0,2 1,5 630×400× ×340 |

Роторный насос с гибким рабочим органом по сравнению с другими насосами имеет небольшие габаритные размеры и массу.

| Рис. 2.7. Общий вид (а) и схема работы (б) насоса с гибким ротором: 1-корпус; 2- всасывающий патрубок; 3-вал; 4-нагнетательный патрубок; 5-крышка; 6-отражатель; 7-рабочее колесо. |

Насос состоит из корпуса (рис.2.7), отлитого вместе с патрубками, крышки и вала. На одном конце вала установлен гибкий ротор, другой соединен с электродвигателем привода. Материал рабочего колеса зависит от перекачиваемого продукта (натуральный каучук, неопрен и т.д.).

Принцип работы насоса заключается в следующем. Молоко через патрубок под действием образующегося разрежения поочередно заполняет полости между лопастями рабочего колеса и корпуса. Вращающийся против часовой стрелки ротор переносит продукт к нагнетательному патрубку. Упругая лопасть рабочего колеса при набегании на эксцентрично расположенный отражатель деформируется и вытесняет содержимое полости через нагнетательный патрубок.

Промышленность выпускает пять типов насосов с подачей от 0,65 до 16,5 м3/ч и напором 120 кПа.

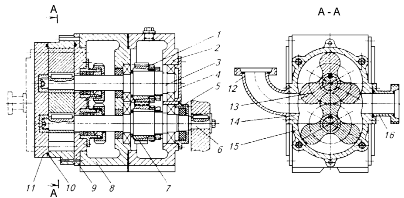

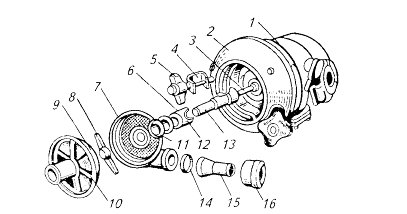

| Рис. 2.8. Общий вид одновинтового электронасосного агрегата марки П8-ОНВ: 1-крышка; 2- винт; 3-статор (обойма); 4-корпус насоса; 5-фланец; 6-основание; 7-электродвигатель. |

Для перекачивания молочных продуктов с повышенной вязкостью, а также продуктов, не допускающих жесткого механического воздействия на них (сливки, сгущенное молоко, творожный сгусток и т.д.), широкое применение получили винтовые электронасосные агрегаты, включающие в себя винтовой насос, станину, привод и электродвигатель (рис. 2.8). В отдельных конструкциях агрегатов вал электродвигателя соединен непосредственно или с помощью муфты с валом-винтом. Винт обычно выполнен из нержавеющей стали, а статор (обойма) – из пищевой резины. У насоса нет подшипниковых узлов; смазка винтовой пары и уплотнение вала производится перекачиваемым продук-

Для перекачивания молочных продуктов с повышенной вязкостью, а также продуктов, не допускающих жесткого механического воздействия на них (сливки, сгущенное молоко, творожный сгусток и т.д.), широкое применение получили винтовые электронасосные агрегаты, включающие в себя винтовой насос, станину, привод и электродвигатель (рис. 2.8). В отдельных конструкциях агрегатов вал электродвигателя соединен непосредственно или с помощью муфты с валом-винтом. Винт обычно выполнен из нержавеющей стали, а статор (обойма) – из пищевой резины. У насоса нет подшипниковых узлов; смазка винтовой пары и уплотнение вала производится перекачиваемым продук-

Том

Большинство таких агрегатов имеют регулируемую за счет изменения частоты вращения винтового рабочего органа подачу. Регулировка осуществляется с помощью сменных шкивов, клиноременных вариаторов или изменением числа оборотов электродвигателя с тиристорным приводом.

Техническая характеристика винтовых электронасосных агрегатов приведена в табл. 2.2.

Т а б л и ц а 2.2.

| Показатели | П8-ОНА | П8-ОНБ | П8-ОНВ | П8-ОНД | П8-ОН2Т |

| Подача, м3/ч Напор, МПа Частота вращения рабочего винта, с-1 Диаметр всасывающего и нагнетательного патрубков, мм Регулировка подачи Мощность электродвигателя, кВт Габаритные размеры, мм Масса, кг | 1,42…2,95 0,2 26,4…33 Ступенчатая, сменными шкивами 1,1 625×590× ×340 | 5,3 0,2 11,7…19,2 Сменными шкивами и клиноременным вариатором 1,1 765×200× ×340 | 0,42 0,15 23,4 Не регулируется 0,37 400×160× ×205 | 0,8…1,2 0,2 11,7...19,2 Сменными шкивами и клиноременным вариатором 1,1 765×700××435 | 0…1,5 0,2 0,025…16,7 Плавное регулирование от 0 до max 0,87 1000×300× ×400 |

При производстве сливочного масла подача высокожирных сливок может осуществляться одновременно с внесением бактериальной закваски, ароматизаторов или каких-либо добавок. Для этой цели служит насос-дозатор НРДМ, в котором совмещены ротационный насос с регулируемой бесступенчатой (с помощью вариатора) подачей и дозирующее плунжерное устройство, производительность которого также регулируется за счет числа рабочих ходов плунжера. Подача насоса может изменяться от 0,5 до 1 м3/ч, производительность дозирующего устройства – от 0,005 до 0,05 м3/ч. Мощность электродвигателя этого насоса дозатора 0,75 кВт; масса насоса – 100 кг.

Большинство насосов объемного типа целесообразно использовать в поточных технологических линиях, так как их промывка достаточно трудоемка и приводит к значительным потерям перекачиваемой продукции. К тому же большинство таких насосов для нормальной работы требуют их установки ниже уровня питающего патрубка бака или какого-либо технологического оборудования, что осложняет монтаж последнего.

Рис. 2.9. Центробежный насос НМУ-6:

1-защитный кожух; 2- фланец; 3-шпонка; 4-зажимное устройство;

5-гайка крепления кожуха; 6-обойма; 7-корпус насоса; 8-лопасть;

9-резиновое кольцо; 10-крышка; 11-торцевое уплотнение;

12-торцевая шайба; 13-наконечник вала; 14-обратный клапан; 15-патрубок; 16-гайка крепления напорного патрубка. Рис. 2.9. Центробежный насос НМУ-6:

1-защитный кожух; 2- фланец; 3-шпонка; 4-зажимное устройство;

5-гайка крепления кожуха; 6-обойма; 7-корпус насоса; 8-лопасть;

9-резиновое кольцо; 10-крышка; 11-торцевое уплотнение;

12-торцевая шайба; 13-наконечник вала; 14-обратный клапан; 15-патрубок; 16-гайка крепления напорного патрубка.

|

Этих недостатков в определенной степени лишены центробежные насосы, относящиеся к типу лопастных. Они просты по своему устройству и легко разбираются для промывки и чистки. Рабочие органы их (лопатки или колеса) непосредственно соединены с валами быстроходных электродвигателей, что обуславливает стоимость.

Подачу центробежных насосов регулируют изменением сопротивления аппаратов, через которые прокачивается молоко, или дросселированием запорной арматуры (кранов, вентилей).

Центробежный насос имеет корпус (рис. 2.9), который выполнен в виде цилиндра, закрываемый крышкой. Во внутренней полости корпуса через отверстие проходит вал, на который насажена лопасть. Крышка уплотнена резиновым кольцом и зажимными винтами. На ней расположен по оси вала всасывающий патрубок. По касательной к цилиндру корпуса установлен нагнетательный патрубок.

При вращении вала в камере насоса молоко отбрасывается лопастью к периферии камеры и под действием центробежных сил создается давление для вывода его в нагнетательный патрубок и транспортировки по молокопроводу. При этом в центральной части камеры насоса образуется разрежение, и туда поступает новая порция молока. Поток не прерывается. Возврат молока из лопасти нагнетания в полость всасывания между корпусом и лопастью предотвращается благодаря минимально возможным зазорам между ними.

Подводимая от электродвигателя к рабочему колесу насоса энергия затрачивается на преодоление гидравлических сопротивлений внутри самого насоса и на приращение энергии потока молока. Гидравлические сопротивления внутри насоса зависят от формы и расположения всасывающего и нагнетательного патрубков насоса, формы лопастей, зазоров между ними и корпусом, профиля клапанов и чистоты обработки их поверхностей. Приращение энергии потока молока в насосе зависит от частоты вращения рабочего колеса, размеров и формы камеры и рабочего колеса.

Рабочая характеристика центробежного насоса отражает взаимосвязь подачи, напора, мощности и КПД. Каждый насос имеет свою характеристику, которая снимается в производственных условиях и указывается в паспорте насоса. Технические характеристики центробежных молочных насосов, используемых в технологических линиях по переработке молока, приведена в табл. 2.3.

Т а б л и ц а 2.3.

| Показатели | НМУ-6 | 36-1Ц1, 8-12Г2- ОПА | 36-1Ц2, 8-20Г2- ОПБ | Е8-36-3 Ц3,5-10 | 50-3Ц7, 1-20Г2- ОПД | 751Ц14, 0-31 (75МЦН -50/31) |

| Подача, м3/ч Напор, м Высота всасывания (для самовсасывающих), м Диаметр патрубка, мм: всасывания нагнетания Частота вращения рабочего органа, с-1 Мощность электродвигателя, кВт Габаритные размеры, мм Масса, кг | — 21;29 1,1 390× ×275× ×200 14,8 | 6,3 12,5 — 0,75 480× ×250× ×390 | — 1,5 480× ×250× ×390 | 47,3 1,1 520× ×225× ×503 | 5,5 780× ×290× ×690 | 48,5 725× ×350× ×425 |

Контрольные вопросы

1. Перечислить оборудование для тарного хранения муки?

2. Перечислить оборудования для бестарного хранения муки?

3. Каковы достоинства и недостатки пневмотранспорта муки?

4. Каковы требования предъявляемые к емкостям для хранения муки?

5. Каково устройство бункера для хранения муки? В чем особенности различных конструкций?

6. Устройство и принцип работы гибких бункеров и контейнеров?

7. Устройство и принцип действия фильтра – разгрузителя?

8. Охарактеризуйте оборудование в составе установок для хранения и транспортирования дополнительного сырья на хлебопекарных предприятиях.

9. Как классифицируются средства, для транспортирования молока?

10. Почему у большинства автоцистерн время опорожнения больше времени наполнения?

11. Какую вместимость имеют секции автоцистерн?

12. Как осуществляется контроль наполнения авто-цистерн?

13. Какова допустимая скорость движения молока в молокопроводах?

14. Как регулируется скорость движения молока в горных, напорных и вакуумных молокопроводах?

15. Чем отличаются резервуары общего и специального назначения?

16. Чем отличаются вакуумированная молочная цистерна от резервуаров-термосов?

17. Какие требования по температурному режиму предъявляются для хранения молока?

18. Как классифицируют резервуары специального назначения?

19. В каких случаях целесообразно использовать специальные резервуары для хранения молока?

20. Каково устройство насосов, рассмотренных в настоящей главе?

21. Каков принцип действия насосов, рассмотренных в данной главе?

22. Какие насосы запрещается включать без жидкости в рабочей камере?

23. Чем отличается регулировка подачи в шестеренчатых насосах с внутренним и внешним зацеплением?

24. Какие факторы влияют на подачу и напор центробежных насосов?

25. Какие насосы могут использоваться для дозирования молока и молочных продуктов?

Дата добавления: 2016-02-16; просмотров: 5620;