ПОНЯТТЯ ПРО МІКРОЕЛЕКТРОНІКУ.

Мікроелектроніка – новий напрям електроніки, що охоплює наукові та технологічні проблеми дослідження конструювання, виробництва і застосування радіоелектронних пристроїв у мікромініатюрному інтегральному виконанні. Мікроелектроніка є самостійною дисципліною, вивчення якої передбачається на старших курсах. Тому в рамках даного курсу радіоелектроніки ми обмежимося лише загальними відомостями про її виникнення, розвиток, проблеми, які розв'язуються нею, та перспективами на майбутнє.

Основним питанням мікроелектроніки є технологія виготовлення мікроелектронних пристроїв, тому саме цьому питанню і буде приділена найбільша увага. Ми аж ніяк не претендуємо ні на повноту, ані на вичерпний виклад усіх тих різноманітних нових технологій, які починають знаходити застосування у сучасній мікроелектроніці. Наша задача – дати поняття, хай навіть у дещо спрощеній формі, про найбільш поширені технологічні процеси, за допомогою яких натепер виготовляється більшість інтегральних мікросхем.

Оскільки основною технологічною задачею мікроелектроніки є виготовлення транзистора, почнемо саме з нього.

7.1.Планарна технологія виготовлення транзисторів.

Основним сучасним методом виготовлення транзисторів є планарна технологія. Транзистори, виготовлені за цією технологією, називаються планарними. Така назва походить від англійського слова plane – площина, оскільки транзисторні структури створюються на площинній поверхні напівпровідникового кристалу.

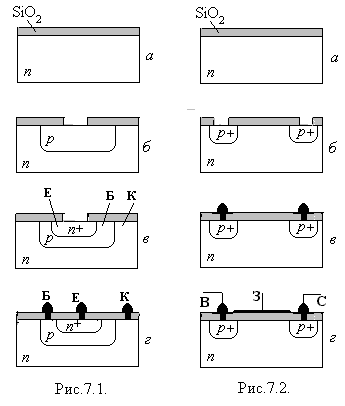

У спрощеному вигляді послідовність операцій планарної технології для виготовлення біполярного npn-транзистора показана на рис.7.1. Вихідним матеріалом є пластинка з донорно-легованного кремнію товщиною в частки міліметру. Поверхня пластинки окислюється, на ній вирощується тонкий захисний шар оксиду кремнію Sі02 (рис.7.1а). У захисному шарі протравлюється отвір ("вікно"), крізь яке шляхом дифузії з газової або парової фази у приповерхневий шар кремнію вводиться акцепторний домішок, внаслідок чого під "вікном" утворюється дірково-провідна область (рис.7.1б). Далі цей процес повторюється і в приповерхневий шар кремнію вводиться донорний домішок, котрий створює нову сильнолеговану область (рис.7.1в). В результаті в напівпровіднику утворюється характерна для біполярного транзистора тришарова npn структура, де n-провідна пластина служить колектором, верхня n+-область – емітером, а проміжний p-шар – базою.

Повторним окисленням поверхня пластинки кремнію знову вкривається шаром оксиду Sі02, в якому навпроти колектора, бази та емітера протравлюються невеликі отвори. В ці отвори напилюється метал (звичайно алюміній), який створює контактні площинки, що є відповідно виводами колектора, бази та емітера транзистора (рис.7.1г).

Найбільш тонким і відповідальним процесом планарної технології є створення "вікон".

Для цього застосовується метод фотолітографії. Суть його така. Поверхня оксиду кремнію вкривається фоторезистом – речовиною, яка здатна полімеризуватися під дією ультрафіолетового світла. Далі на фоторезист накладається фотошаблон – прозора платівка з нанесеним на неї зображенням, темні місця якого відповідають розташуванню майбутніх вікон[1]. Крізь фотошаблон фоторезист опромінюється ультрафіолетовим світлом від кварцової лампи. У засвічених місцях фоторезист полімеризується, а там, куди ультрафіолет не потрапив, він потім легко змивається розчинником. Наступна опeрація – пластинку травлять в концентрованій плавиковій кислоті, яка роз’їдає оксидну плівку лише в тих місцях, де вона не захищена шаром полімеризованого резисту. І нарешті, фоторезист, що залишився, видаляють спеціальним розчинником. Тепер можна приступити до наступних технологічних операцій[2].

Операції по створенню вікон звичайно доводиться повторювати по кілька разів. Головна складність полягає у тому, що нові вікна повинні бути саме в тих місцях, які відповідають раніше створеній структурі p – та n-областей. Враховуючи, що планарний транзиcтор має розміри в частки міліметра (а іноді і значно менші), точність суміщення фотошаблонів повинна бути дуже високою – порядку кількох мікронів.

Звичайно, виготовляти у такій спосіб транзистори по одному було б надто трудомістким та дорогим процесом. Тому на напівпровідниковій пластинці площею в кілька квадратних сантиметрів вирощують водночас кілька сотень (а іноді й тисяч) транзисторів. Для цього потрібні лише фотошаблони, на яких зображення відповідної структури повторюється багаторазово. Така технологія зветься гpуповою, оскільки водночас створюється ціла група ідентичних транзисторів.

|

Рис. 7.1. Послідовність операцій планарної технології виготовлення біполярного транзистора.

а) окислення поверхні напівпровідникової пластинки.

б). протравлювання вікон та введення р-домішки.

в). введення n-домішки.

г). створення контактних площинок.

Рис. 1.2. Послідовність операцій планарної технології виготовлення МОН - транзистора з індукованим каналом.

а). окислення поверхні напівпровідникової пластинки.

б). протравлювання вікон та створення високолегованих областей витоку і стоку.

в). створення контактних площинок.

г). напилення затвору та приварювання виводів.

Після завершення всіх зображених на рис.7.1 етапів, пластинку розрізають на окремі транзистори, до контактних площинок К, Б, Е приварюють виводи, виготовлений транзистор вміщують в герметичний корпус і одержують готовий виріб.

Таким чином можна виготовляти і МОН-структури. Послідовність операцій виготовлення МОН-транзистора з індукованим каналом зображена на рис.7.2.

Основні переваги групової планарної технології такі:

– одночасне вирощування на одній платівці напівпровідника цілої групи транзисторів, що значно здешевлює їх виготовлення і створює можливість одержання однорідної партії готових приладів;

– майже повністю виключена ручна праця, що також здешевлює процес виготовлення транзисторів і відповідав генеральній лінії технічного прогресу. Разом з тим, слід мати на увазі, що планарна технологія ставить високі вимоги до кваліфікації персоналу і вимагає складного та дорогого обладнання, отже її освоєння посильне лише для підприємств з вельми високою технологічною культурою виробництва.

7.2.Що таке інтегральна мікросхема?

Подальший шлях створення радіоелектронних пристроїв вбачається в тому, щоб з окремих транзисторів, виготовлених описаним вище способом, зібрати ті чи інші радіоелектронні схеми. Однак, в цьому процесі очевидна логічна непогодженість – нащо розрізати. напівпровідникову пластинку з вирощеними на ній транзисторами на окремі частинки, щоб згодом вручну сполучити їх між собою?

Чи не краще зробити ці з'єднання ще в процесі виготовлення і створювати таким шляхом не окремі транзистори, а готові схеми? Тим більше, що технологічно здійснити це досить легко, оскільки з'єднувальні металеві провідники можна напилювати на поверхню захисної плівки оксиду водночас із створенням контактних площинок. Резистори можна виготовляти за тією ж планарною технологією у вигляді канавок, заповнених відповідним чином легованим напівпровідником. Їх опір буде визначатися довжиною та площею перерізу канавки і ступенем легування. До того ж, будь який транзистор з фіксованою вхідною напругою може бути використаний як резистор, опір котрого визначається цією напругою. Діодами можуть служити транзистори з закороченими електродами. Коли ж до діода прикласти запірну напругу, його можна використати і як невелику ємність (подібно до варикапа). Отже, планарна технологія дає можливість виготовляти майже всі елементи, необхідні для радіоелектронних схем.

Ця досить проста і самоочевидна ідея – сполучати транзистори між собою ще на стадії їх виготовлення – призвела до створення якісно нових виробів – інтегральних мікросхем.

За визначенням інтегральна мікросхема (ІМС) є цілісним завершеним радіоелектронним пристроєм з високою щільністю електрично сполучених і невіддільних один від одного елементів, призначеним для виконання певної функції.

Коментуючи це визначення, вкажемо, що саме слово "інтегральна" (тобто цілісна) підкреслює той факт, що ІМС не є схемою, зібраною з окремих деталей. Окремі елементи, що входять до складу її принципової схеми – транзистори, діоди, резистори, ємності, з'єднувальні провідники – всі вони, як про це йшлося вище, створюються водночас у єдиному технологічному процесі. Відповідно, ці елементи не можуть бути вилучені з інтегральної мікросхеми шляхом її розбирання на окремі деталі. Так, скажімо, фізично неможливо ніяким способом видобути з ІМС транзистор або резистор, які входять до її складу. Що ж до слова "мікросхема", то воно вказує на малі розміри та компактність пристрою.

|

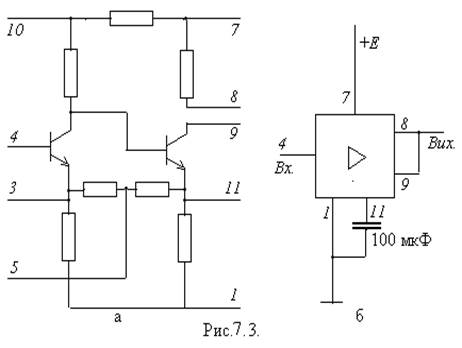

Перші ІМС з'явились у 60-х роках. Вони мали зовсім невисокий ступінь інтеграції – до їх складу входило лише кілька (не більше десяти) транзисторів та резисторів. Прикладом такої простої ІМС може бути двокаскадний підсилювач низької частоти типу К122УНІА, принципова схема якого зображена на рис.7.3а, а на рис.7.3б дана схема його включення[3].

Подальше ускладнення інтегральних мікросхем йшло швидкими темпами. Із удосконаленням технології кількість елементів в ІМС почала стрімко зростати.

Прийнята на даний час класифікація ІМС за ступенем складності показана в табл.7.1.

Інтегральні мікросхеми з малим ступенем інтеграції позначаються абревіатурою МІС (малі інтегральні схеми) чи просто ІС; з середнім ступенем інтерграції (середні ІМС) - СІМС або СМС, і нарешті, з великим ступенем інтеграції - ВІС (великі ІМС)[4]. Мікросхеми, до складу яких входить більше 104 елементів, називають надвеликими ІМС (НВІС).

Таблиця 7.1.

| Ступінь інтеграції | Кількість елементів | Умовне найменування | Розмір елемента | Коли досягнуто |

| Мала | до 10 | ІС | 1 мм | 1965 р. |

| Середня | 10...100 | СМС | 100 мкм | 1965-70 рр. |

| Велика | 102...104 | ВІС | 100-1 мкм | 1970-80 рр. |

| Надвелика | більше104 | НВІС | менше 1 мкм | 1980 р. |

Розмір елементів, що входять до складу подібних ІМС менші від 1 мкм і досягли вже 0.2 - 0.3 мкм. Цим, мабуть, вони наблизилися до тієї межі, яка ставиться фізичними процесами у виготовленні і функціонуванні ІМС, а саме:

n при виготовленні ІМС шляхом фотолітографії дифракційні явища не дозволяють одержувати зображення меншого від довжини застосованого світла. Щоправда, цю межу можна віддалити переходячи від ультрафіолетових променів до рентгенівських;

n товщина збідненого шару у p-n переходах, які лежать в основі роботи як біполярних, так і МОН-транзисторів, стає сумірною з розміром самого транзистора, або навіть більшою від нього. Транзистор перестає бути планарною (площинною) системою і за таких умов його нормальне функціонування порушується.

n при слабкому легуванні деяких областей транзистора (бази у біполярних транзисторах, каналу у МОН-транзисторах) відстань між окремими атомами домішку стає там сумірною з товщиною збідненого шару та розмірами транзистора. Матеріал у цих областях вже не можна вважати електрофізично однорідним. Починають давати взнаки флюктуації концентрації домішку, що призводить до непередбаченості у параметрах та функціонуванні транзисторів.

Отже, розміри елементів НВІС порядку 0.1 - 0.2 мкм, які можуть бути досягнуті у найближчі роки, стануть межею на шляху подальшої мікромініатюризації ІМС і для подальшого прогресу у цій галузі доведеться відшукувати якісь принципово нові шляхи відмінні від традиційних.

7.3.Плівкова технологія.

Іншим напрямком розвитку технології мікроелектроніки є плівкова технологія. Тут елементи, що складають радіоелектронну схему, створюються на поверхні діелектричної платівки шляхом нанесенням на неї провідних, напівпровідникових та діелектричних плівок. Плівкова технологія поділяється на товстоплівкову та тонкоплівкову.

За товстоплівковою технологією на поверхню керамічної платівки через відповідні трафарети наноситься паста, яка потім впалюється у кераміку, утворюючи плівки товщиною 15...70 мкм. В залежності від складу пасти таким способом виготовляють або металеві з'єднувальні смужки–провідники, або резистори. Ємності виготовляють, послідовно наносячи шари металу, діелектрика і знову металу. Індуктивності можна зробити у вигляді провідної смужки, якій надана форма плоскої спіралі.

Звичайно, при тих малих розмірах, які потрібні в мікросхемах, такі індуктивності та ємності можуть мати лише вельми малої величини.

За тонкоплівковою технологією потрібний матеріал на поверхню керамічної або скляної пластинки наносять через трафарет (маску) напилюванням у високому вакуумі в формі плівок товщиною менше 1 мкм. З’єднувальні провідники виготовляють з алюмінію, міді, золота; резистивні шари створюються плівками хрому, ніхрому, танталу. Конденсатори виготовляють почерговим напиленням металевих та діелектричних плівок. За цією технологією окремі елементи можуть мати розміри в одиниці мікрометра, що значно менше розмірів елементів, одержуваних за товстоплівковою технологією.

Основний недолік плівкової технології полягає у тому, що в такий спосіб поки що не вдається створювати активні елементи більш-менш задовільної якості. Тому активні елементи для плівкових мікросхем звичайно виготовляють у вигляді навісних безкорпусних транзисторів, діодів чи напівпровідникових мікросхем. Такі мікросхеми з навісними активними елементами називають гібридними інтегральними мікросхемами (ГІС).

Оскільки тонкоплівкова технологія досить зручна для виготовлення пасивних елементів мікросхем, а планарна (напівпровідникова) дозволяє успішно створювати активні елементи, їх іноді об'єднують. Інтегральні мікросхеми, виготовлені в такий спосіб, .називають суміщеними[5].

Вище вже йшлося про те, що планарна технологія вимагає дорогого спеціального обладнання і висококваліфікованого персоналу. Тому процес проектування та технологічної підготовки до виготовлення напівпровідникових ІМС за планарною технологією стає рентабельним лише при умові випуску дуже великих серій виробів (не менше кількох мільйонів).

На відміну від цього, плівкова та гібридна технології більш прості та мобільні, виробництво гібридних ІМС доступне більш широкому колу підприємств. Плівкова технологія лишається рентабельною і при виготовленні невеликих та середніх серій; нею користуються звичайно там, де потрібно швидко та оперативно змінювати асортимент виготовлюваних ІМС.

7.4.Деякі особливості технології виготовлення інтегральних мікросхем.

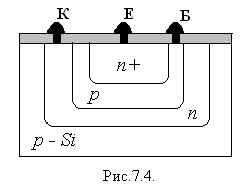

У описаній вище (п.7.1) планарній технології колектор біполярного транзистора утворюється з тієї частини напівпровідникової підкладки, якої не торкнувся технологічний процес. Однак, в інтегральній мікросхемі подібна ситуація неприпустима, оскільки колектори всіх транзисторів мікросхеми виявилися б сполученими між собою через спільну підкладку. Тому в ІМС необхідно передбачити ізоляцію колектора кожного транзистора від підкладки, на якій він (транзистор) вирощений. Найпростіший шлях до цього є застосування потрійної дифузії при виготовленні npn-транзистора на p-провідній кремнієвій підкладці. Першим вирощується n-шар, який служитиме колектором (рис.7.4). Потім послідовно вирощують p-провідну базову область та n+ -провідну область емітера. При експлуатації до підкладки треба прикласти від'ємний відносно до колектора потенціал, щоб на межі підкладки і колектора утворився непровідний запірний шар, який забезпечує їх електричну ізоляцію.

|

Однак, транзистори, виготовлені методом потрійної дифузії, мають певні недоліки. В структурі, зображеній на рис.7.4, колекторний n-шар, який формується на етапі першої дифузії, виявляється неоднорідним: концентрація домішок зростає від донної області до поверхні. Тому на границі з базовим шаром концентрація домішку буде дуже великою і пробивна напруга колекторного переходу буде порівняно низькою. До того ж, процес потрійної дифузії складний і довготривалий. Тому зараз застосовують звичайно дещо інший шлях виготовлення транзистора. Спочатку на поверхню p-провідної підкладки з газової фази нарощується так званий епітаксіальний монокристалічний шар n-провідного кремнію товщиною 10-15 мкм, кристалічна структура якого є продовженням кристалічної структури підкладки (рис.7.5а). Тим самим створюється р–n перехід, котрий надалі ізолюватиме транзистор від підкладки. Далі описаним вище методом дифузії, по периметру майбутнього транзистора у епітаксіальному шарі створюється р -область, яка повинна "прорости" через цей шар і зімкнутися з р-провідною підкладкою (рис.7.5б). В результаті утворюється "острівець" з n-провідністю, оточений з усіх боків p-провідним кремнієм. В цьому острівку, який називають кишенею, відомим вже способом вирощують біполярний й npn-транзистор (рис.7.5в). Далі потрібно потурбуватися лише про те, щоб потенціал підкладки завжди був негативнішим відносно потенціалу колектора будь-якого з транзисторів інтегральної мікросхеми. Таким же шляхом – виміщенням у кишені – ізолюються і пасивні елементи ІМС.

|

У інтегральних схемах на МОН-транзисторах проблем з ізоляцією не виникає, оскільки кожний МОН-транзистор – його виток, стік і канал, яким притаманний інший закон провідності ніж підкладці, – вже "відгороджений" від неї запертим p-n-переходом. Це одна з істотних переваг інтегральних мікросхем на МОН-транзисторах.

Немає проблем з ізоляцією елементів і в плівкових ІМС, оскільки там всі елементи вирощуються на підкладках з ізоляційного матеріалу – скла або кераміки.

|

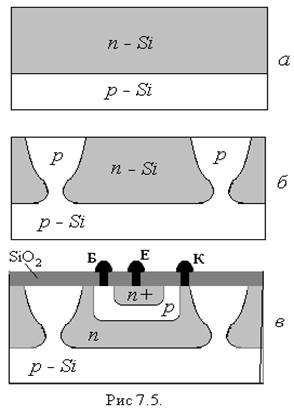

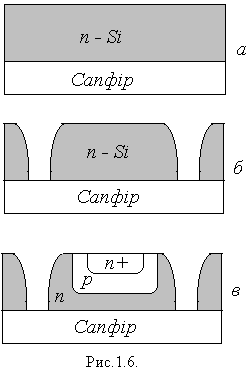

Та ж ідея - створювати елементи ІМС на діелектричних підкладках – виявилась дуже плідною і в планарній технології, коли навчились вирощувати епітаксіальні шари кремнію на кристалічних діелектричних матеріалах, наприклад, на сапфірі. Кристалічна структура сапфіра, котрий сам є добрим діелектриком, дуже подібна до структури кремнію і вирощування на ній епітаксіального шару виявляється цілком можливим (рис.7.6а).

Потім в утвореному шарі кремнію витравлять канавки, які досягають самої поверхні сапфіра (рис.7.6б). Утворюються ізольовані острівці – кишені, в яких вирощують npn-транзистори (рис.7.6в).

Зараз робляться спроби вирощувати епітаксіальні плівки кремнію на алмазі, кристалічна структура якого також близька до структури кремнію. Окрім високих діелектричних властивостей, алмазу притаманна унікальна теплопровідність – вп'ятеро більша за теплопровідність міді. Це дуже важлива характеристика, оскільки відведення тепла є однією з причин, що обмежують мінімальні розміри елементів ІМС. Застосування алмазних підкладок сприятиме розв'язанню проблеми подальшого зменшення розмірів як окремих елементів ІМС, так і самих інтегральних схем у цілому.

Іншою істотною особливістю технології виготовлення мікросхем є те, що всі елементи ІМС створюються в єдиному технологічному процесі. Скажімо, всі резистори плівкової ІМС виготовляються одночасно, і, отже, мають однакову товщину та однаковий питомий опір матеріалу. Відрізнятися вони можуть лише довжиною і шириною шару за рахунок чого вони й мають різний опір. Або ж в ІМС, виготовлений за планарною технологією, робочий шар резистора вирощується водночас з базовим шаром транзистора і тому має ті ж самі електрофізичні параметри. Інакше кажучи, при виготовленні пасивних елементів ІМС вільність вибору значно менше ніж при конструюванні таких схем з дискретних деталей. В ІМС параметри пасивних елементів можна варіювати головним чином лише їх конфігурацією, тобто їх довжиною та шириною, а не товщиною шарів і електрофізичними властивостями матеріалу. В результаті номінали елементів ІМС виявляються в значній степені пов'язаними між собою та обмеженими за своїми значеннями. Так, наприклад, розглядаючи принципіальну схему будь-якої ІМС, можна переконатися в тому, що опір резисторів в ній лежить звичайно в межах 103-105 Ом. В схемах ІМС відсутні мегаомні опори. Немає також конденсаторів ємністю вище кількох тисяч пікофарад. Відсутні котушки індуктивності і, зрозуміло, трансформатори.

Ці обмеження визначають специфіку схемотехніки ІМС: при їх конструюванні намагаються знайти такі рішення, щоб елементи схеми не виходили за межі номіналів, прийнятних з точки зору технології. Коли ж застосування елемента з особливим "не технологічним" номіналом все ж виявляється неминучим, то шукають таке рішення, яке дозволило б "змоделювати" такий елемент схемотехнічними методами, або ж використовують зовнішні навісні компоненти та деталі.

7.5.Наслідки появи мікроелектроніки.

3 появою інтегральних мікросхем була розв'язана та кризова ситуація в радіоелектроніці, яка стала назрівати наприкінці 50-х - початку 60-х років. Справа в тому, що протягом всього попереднього періоду розвиток радіоелектроніки відбувався екстенсивно: шляхом нарощуванням складності приладів та пристроїв, прямим збільшенням кількості деталей в їх схемах, приблизно на порядок за кожне десятиріччя. В результаті на вказаний строк кількість деталей у найбільш складних на той час приладах (наприклад, у електронно-обчислювальних машинах) сягала вже десятків і навіть сотень тисяч. Так, наприклад, вельми досконала на той час ЕОМ другого покоління типу БЭСМ-6 вимагала для свого розміщення площу в сотню квадратних метрів, вживала кілька десятків кВт електроенергії та коштувала десятки мільйонів крб.

Проте, найсерйознішою проблемою виявилася проблема забезпечення надійності – тобто безвідмовної роботи протягом тривалого часу, що завжди є основною вимогою до будь-якого пристрою чи системи. Кожний елемент або деталь взяті окремо можуть мати високий ступінь надійності. Однак, у їх сукупності надійність системи знижується пропорційно кількості елементів. Нехай, наприклад, окрема деталь має середній строк безвідмовної роботи в 100 років, тобто середня частота відмов дорівнює 10-6 год-1 (рік містить приблизно 104 годин).

Але оскільки частота відмов окремих деталей підсумовується, то період безвідмовної роботи пристрою, який складається з кількох сотень тисяч подібних деталей, становитиме лише кілька годин, тобто даний пристрій є практично непрацездатним. Боротьба за підвищення якості та надійності радіодеталей дала певні результати, проте стало очевидним, що колишній екстенсивний шлях розвитку радіоелектроніки є безперспективним.

Вирішення всіх цих проблем стало можливим завдяки мікроелектроніці, яка на той час тільки-но робила перші кроки. Інтегральні мікросхеми виявились здатними виконувати ті ж функції, що й електронні пристрої, зібрані з дискретних деталей, але при цьому вони були на кілька порядків менше за вагою, габаритами, енергоспоживанням та вартістю. Що ж до надійності, то як показала практика, мікросхеми, виготовлені за добре відпрацьованою технологією, мають приблизно таку ж надійність, як і окрема дискретна радіодеталь. Висока надійність ІМС забезпечується високою чистотою вихідних матеріалів, їх фізико-хімічною сумісністю, груповим характером та суворим контролем параметрів технологічного процесу, а також мінімальним застосуванням ручної праці.

Як показник надійності звичайно приймають гарантований час безвідмовної роботи. У більшості випадків цей час для окремої ІМС становить не менше 104 годин. Вважається, що імовірність безвідмовної роботи за цей строк має становити 0,999. Отже, частота відмов ІМС середнього ступеня інтеграції (СМС) є величиною порядку

10-7...10-8 год-1. На основі СМС були створені ЕОМ третього покоління, а на основі ВІС та НВІС – четвертого покоління. Сучасна персональна ЕОМ, яку можна віднести до четвертого або п’ятого покоління, за своїми можливостями лише не набагато поступається згадуваній вище БЭСМ-6, хоч її розміри, енергоспоживання та вартість набагато менше відповідних параметрів БЭСМ-6. Що ж до надійності подібних персональних ЕОМ, то вона приблизно така ж як у інших побутових радіоелектронних приладів (телевізорів, радіопрогравачів тощо), що відповідає частоті відмов порядку одного разу за кілька років.

Створення інтегральних мікросхем може бути яскравим прикладом того, як поодинокий, і здавалося б, суто спеціальний винахід або вдосконалення здатні привести до радикальних змін у обрисі цілого технічного напрямку та галузі промисловості, викликати великі соціальні наслідки і навіть накласти певний відбиток на розвиток цивілізації.

Поява мікроелектронної технології змінили насамперед обрис самої радіоелектронної промисловості. Кропітка та малокваліфікована праця сотень тисяч складальників-монтажників радіосхем була замінена високопродуктивною та висококваліфікованою роботою небагатьох операторів на технологічних лініях по виготовленню ІМС. Різко скоротилась собівартість складних радіоелектронних пристроїв, їх вага та розміри при одночасному зростанні їх надійності. Все це зробило можливим масове виготовлення та застосування радіоелектронних пристроїв, які раніше випускались лише як коштовні унікальні вироби, або взагалі були недоступні для виготовлення та придбання.

Прикладом можуть бути персональні ЕОМ, які тепер стали предметом масового виробництва. Заснована на ІМС "інтелектуальна" автоматика широко проникає в промисловість (наприклад, станки з цифровим керуванням, обробляючі центри), підвищуючи продуктивність та змінюючи умови роботи на підприємствах різноманітного профілю. Електронна автоматика входить і в наші оселі у вигляді побутової електро- та радіоапаратури нового покоління (наприклад, пральних машин з програмним керуванням), полегшуючи домашню працю і зберігаючи сили та час для іншої більш інтелектуальної діяльності. Широке застосування електронно-лічильних машин в науці, виробництві і керуванні незмірно розширює інтелектуальні можливості людини і відкриває нові шляхи для комунікації та обміну інформацією. Передбачити соціальні та культурні наслідки цього процесу дуже важко. Винахід ІМС у багатьох відношеннях нагадує винахід книгодрукування п’ятсот років тому. І те і друге виникло як результат об'єднання окремих розрізнених елементів в певні цілісні блоки. Підготовка до виробництва ІМС подібно до підготовки книги до видання i вимагає великих інтелектуальних зусиль на складання і проектування та матеріальних витрат на технологічну підготовку. Зате вже на стадії виробництва можливе тиражування ідентичних виробів в необмежених кількостях. Більш того, як видання книги, так і виробництво ІМС себе виправдовують та окупаються лише при масовому виробництві та великих серіях.

Подібні також і соціальні наслідки цих двох винаходів. Сприяючи удосконаленню засобів виробництва та інтенсифікації обміну інформацією вони призводять кінець-кінцем до нового витку розвитку цивілізації, зумовленого можливістю якісного підвищення матеріального, інтелектуального та культурного рівня всього людства.

Контрольні питання до розділу

“Поняття про мікроелектроніку”

1. Перелічіть технологічні етапи виготовлення біполярних npn-транзисторів за планарною технологією. Поясніть зміст терміну “планарний”.

2. Перелічіть технологічні етапи виготовлення МОН-транзистора з вбудованим n -каналом.

3. В чому різниця у технології застосування негативного та позитивного фоторезистів?

4. Які переваги дає груповий метод виготовлення транзисторів?

5. Дайте визначення інтегральної мікросхеми (ІМС) та поясніть зміст слів “інтегральна” та “мікросхема”.

6. Як можна виготовити пасивні елементи ІМС (резистори, ємності, сполучальні провідники) методами планарної технології?

7. Дайте класифікацію сучасних ІМС за степенем їх інтеграції.

8. Які мінімальні розміри елементів досягнуті у сучасних НВІС?

9. Якими фізичними процесами визначається межа подальшого зменшення розмірів елементів у НВІС?

10. Відомо що деякі елементи ІМС неможливо виготовити методами мікроелектронної технології. Що робити у таких випадках? Наведіть приклади.

11. В чому різниця між товстплівковою та тонкоплівкковою технологіями виготовлення ІМС?

12. Що таке гібридна інтегральна мікросхема (ГІМС)?

13. У яких випадкках доцільно застосовувати планарну технологію виготовлення ІМС, а коли плівкову та гібридну?

14. Як робиться ізоляція елементів напівпровідникової інтегральної мікросхеми від її підкладки?

15. Чому в ІМС на МОН-транзисторах не виникає проблеми ізоляції транзисторів від підкладки?

16. В чому перевага епітаксіальної технології виготовлення ІМС у порівнянні з методом потрійної дифузії?

17. Чому для виготовлення планарних ІМС на діелектричних підкладках бажано застосовувати сапфір? Які були б важливі переваги, якщо б як підкладку вдалось застосувати алмаз?

18. Які схемотехнічні особливості ІМС обумовлені специфікою інтегральної технології?

19. Які проблеми радіоелектроніки вдалось розв’язати завдяки появи ІМС?

20. Як змінився обрис радіоелектронної промисловості з появою мікроелектронних технологій?

21. Які соціальні наслідки появи інтегральних мікросхем?

[1] Фотошаблон виготовляється фотографічним способом: він подібний до негатива, з якого роблять позитивні відбитки.

[2] Тут описана робота з так званим негативним фоторезистором. Позитивний фоторезист, навпаки, під впливом світла стає легко розчинним в спеціальних рідинах – проявниках. Для цього фотошаблон має бути позитивом, на якому розташуванню майбутніх вікон відповідають прозорі місця.

[3] Як видно із схеми, для успішної її роботи між виводами 1 та 11 потрібно додатково подключити конденсатор ємністю в 100 мкФ, який неможливо виготовити за описаною вище технологією.

[4] Так наприклад, основою калькулятора Б3-34 є кристал розміром 5х5 мм, на якому розміщена ВІС, що складається з 2100 транзисторів.

[5] До речі, слід зауважити, що і в планарній технології методи плівкової технології застосовуються для виготовлення контактних площинок, з’єднувальних провідників та затворів у МОН-транзисторах, а також у так званій епітаксіальній технології, про яку мова йтиме далі.

| <== предыдущая лекция | | | следующая лекция ==> |

| Модель однородного пласта | | | Изменение размера картинки. Изменение атрибутов html-объектов |

Дата добавления: 2016-04-19; просмотров: 854;