ОСНОВНЫЕ ТИПЫ КОМПОНОВОК СТАНКОВ, ВХОДЯЩИХ В ГПМ

Горизонтальные ГПМ.

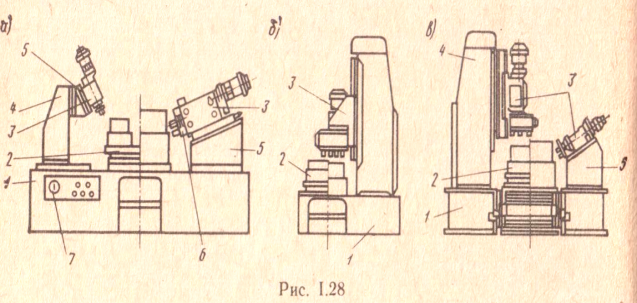

Горизонтальный ГПМ, предназначенный для обработки корпусных деталей, показаны на рисунке 3. Стойка 1 с перемещающейся по ней в вертикальном направлении шпиндельной бабкой 2 устанавливается либо неподвижно, либо перемещается по станине 3. При неподвижной стойке (рис. 3, а) поворотный стол 5 со столом-спутником 6 перемещаются по двум взаимно перпендикулярным осям координат с помощью промежуточных салазок 4, снабженных крестообразно расположенными верхними и нижними направляющими.

|

| Рисунок 3 – Горизонтальные ГПМ для обработки корпусных деталей: а - с неподвижной стойкой и крестовым поворотным столом, б - с поворотным столом и стойкой, подвижными по одной оси, в - с неподвижным поворотным столом и крестовой стойкой, г - с подвижным по одной оси поворотно - наклонным столом |

При подвижной в одном направлении стойке 1 стол 5 также перемещается по одной линейной оси координат (рис. 3, б).

Если же стойка 1 с помощью промежуточных салазок 7 перемещается по двум взаимно перпендикулярным осям, то поворотный стол 5 выполняется неподвижным (рис. 3, в).

Компоновки с неподвижным или перемещающимся только по одной оси координат столом 8 используется в станках и модулях, где стол 8 является поворотно-наклонным и на нем могут обрабатываться детали с пяти сторон и под различными углами (рис. 3, г).

Горизонтальный ГПМ для обработки деталей произвольной формы корпусных или тел вращения показан на рисунке 4. На неподвижной стойке 1 в вертикальном направлении перемещается бабка 2 с выдвижным шпинделем 3, а подвижный в перпендикулярном оси шпинделя направлении стол 5 перемещается по горизонтальной оси. Такой модуль служит для сверлильно-фрезерно-расточной обработки вращающимся инструментом и для токарной обработки деталей, закрепленных на столе-спутнике 4 не вращающимся инструментом (установленным в тот же шпиндель 3 и зафиксированным относительно корпуса шпиндельной бабки).

Вертикальные ГПМ.

Вертикальный ГПМ с неподвижной стойкой 2 (рисунок 5), вертикально перемещающейся шпиндельной бабкой 1 и крестовым столом 3 на салазках 4. Стол станка со столом-спутником 5 имеет, как правило, удлиненную форму, размеры которой соответствуют отношению длины к ширине плоских деталей. Кроме того, вертикальная компоновка удобна для обработки небольших удлиненных деталей произвольной формы (в том числе типа тел вращения), закрепляемых в накладных поворотных вокруг горизонтальной оси столах.

|

|

| Рисунок 4 – ГПМ с поворотным вокруг горизонтальной оси столом для обработки деталей произвольной формы | Рисунок 5 – Вертикальный ГПМ с неподвижной стойкой и крестовым столом для обработки плоских деталей |

Двухстоечные вертикальные ГПМ представлены на рисунке 6.

Портал 1 может быть неподвижным (рис. 6, а) или подвижным вдоль неподвижной плиты-стенда 7 (рис.6, б). При неподвижном портале (см. рис. 6, а) стол 3 перемещается по одной оси координат (вдоль длинной стороны), на нем может устанавливаться стол-спутник 4.

Шпиндельная бабка 5 расположена на поперечине 2 и перемещается по ней в горизонтальном направлении, перпендикулярном направлению перемещения портала или стола. Поперечина 2 может быть неподвижной (при этом она является частью портала) или иметь установочное перемещение вдоль оси шпинделя.

При неподвижной поперечине (рис.6, б) по оси координат Z перемещается шпиндельная бабка, расположенная на салазках 6, перемещающихся по поперечине 2.

|

| Рисунок 6 – Вертикальные двухстоечные ГПМ для обработки корпусных и плоских деталей: а – с подвижными столом и поперечиной, б – с подвижным столом |

На рисунках 3 - 6 обозначены принятые в нормативных документах направления осей координат, по которым перемещаются рабочие органы станков. Значительная часть модулей имеет одностоечную компоновку с неподвижным бесконсольным, крестовым или продольно-подвижным (по координате X) столом. При этом, как правило, используется стойка портального типа, по которой вертикально перемещается шпиндельная бабка с жестким неподвижным шпинделем.

Разделение перемещений стола и стойки по одной линейной координате в станках способствует повышению точности позиционирования, так как отсутствуют консольные участки, и нет взаимного влияния подвижных по осям Х и Z (Y) узлов. Появляется также возможность увеличения длины стола и его перемещения по координате Х, что необходимо при обработке длинномерных деталей. Уменьшение числа координат, по которым перемещается стол, приводит так же к улучшению условий сбора и отвода стружки, стыковки с устройствами автоматической смены обрабатываемых заготовок, т.е. облегчается встраиваемость модулей в ГПС.

В связи с этим в последнее время шире стали применяться ГПМ с крестовой стойкой, даже при небольших размерах рабочей поверхности столов. Компоновки с неподвижным или перемещающимся по одной линейной координате столом, которые ранее применялись в основном только в двухстоечных портальных станках, в настоящее время используются и в большинстве горизонтальных модулей. В модулях малых типоразмеров достаточно широко используется поворотный вокруг горизонтальной оси стол (т.е. стол с вертикальной рабочей поверхностью) шириной до 400…500 мм. В таких модулях удачно решается проблема отвода стружки и СОЖ, что является весьма важным для работы в режиме "безлюдной" технологии.

Двухстоечные ГПМ со столом шириной 1000 мм и более применяют для обработки крупных деталей. Следует отметить, что станки с подвижным порталом при одинаковых размерах стола существенно легче, чем станки с подвижным столом.

Помимо станка в ГПМ входят дополнительные устройства и приспособления для реализации следующих основных функций:

- автоматизации переналадки, осуществляемой в результате наличия устройств автоматической смены инструментов и заготовок с накопителями значительной емкости, повышенного объема памяти для управляющих программ (УП) и автоматического вызова необходимой УП по коду обрабатываемой детали;

- самодиагностирования с помощью устройства ЧПУ, которое сообщает диагностическую информацию как от датчиков, расположенных на станке, так и всех компонентов самого управляющего устройства, и реагирует на нее заранее запланированными (алгоритмизированными) действиями, а также индикатирует возникшие аномалии;

- автоматизации контроля технологического процесса: стойкости, износа или повреждения инструментов, точности обработки, величины нагрузок приводов рабочих органов, последовательности работы силового электрооборудования и времени протекания процессов;

- поддержания непрерывного функционирования модуля путем автоматической подачи заготовок в необходимых количествах, инструментов-дублеров и их автоматического ввода в работу, автоматического поднастраивания инструментов по результатам контроля обрабатываемых поверхностей, поддержания заданных параметров работы систем и механизмов станка, адаптации режима обработки применительно к условиям процесса резания.

Необходимыми компонентами для создания ГПМ являются надежные многоцелевые станки, современная вычислительная техника, измерительные преобразователи (датчики) для контроля различных параметров и размеров и соответствующее программное обеспечение.

АГРЕГАТНО-МОДУЛЬНЫЙ ПРИНЦИП ПОСТРОЕНИЯ МНОГОЦЕЛЕВЫХ СТАНКОВ (МЦС)

Модульную концепцию не следует понимать как обязательное «собирание» унифицированных элементов, обладающих более высокими качественными показателями. Они могут уступать по функциональным, эстетическим и массогабаритным показателям аналогичным специально сконструированным немодульным конструкциям. Однако метод компоновки станков из ряда унифицированных и нормализованных деталей и узлов, имеющих определенное назначение и обладающих геометрической и функциональной взаимозаменяемостью и возможностью работы от автономных электродвигателей имеют ряд существенных преимуществ по сравнению со специальными станками неагрегатного типа.

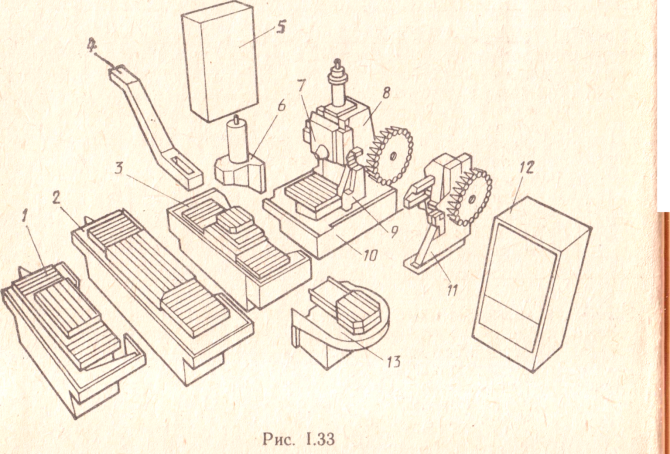

Основные узлы агрегатных станков (рис.7): станина 1 — основная несущая часть станка; поворотный делительный стол 2, на котором устанавливают приспособления и обрабатываемые заготовки; силовые головки 3. Для установки на станке силовых головок служат стойки 4 и проставочные плиты 5, выполненные в виде коробчатой формы, которые в неподвижном варианте жестко крепятся на станке, а в подвижном — перемещаются по направляющим станка. При многошпиндельной обработке отверстий или при фрезеровании плоскостей к силовым головкам крепятся сверлильные или фрезерные насадки 6. Управление станком осуществляется от пульта 7.

Силовая головка — унифицированный узел, предназначенный для сообщения инструменту главного движения и движения подачи. Существуют следующие варианты силовых головок: с выдвижной пинолью (рис. 7,а), с перемещаемым корпусом (рис. 7,б), выдвижной пинолью и перемещаемым корпусом (рис. 7, в).

Поворотный делительный стол и поворотные барабаны служат для обработки деталей в разных плоскостях и имеют соответственно вертикальную или горизонтальную ось поворота. Из перечисленных узлов агрегатных станков нормализованными являются силовые головки, поворотные делительные столы и барабаны, станины, стойки.

Рисунок 7 – Основные узлы агрегатных станков

Основная тенденция современного мирового производства МЦС — использование при их создании модульного принципа. Модуль — это узел, который автономен конструктивно и функционально и может быть использован в устройствах различного назначения. Модульный принцип предусматривает применение в одной и той же системе нескольких повторяющихся узловых модулей или их частей, выполняющих самостоятельную функцию, например инструментальных модулей, модулей перемещения заготовок и др.

Помимо узловых модулей и их частей могут рассматриваться также станочные модули, представляющие МЦС, имеющие автоматизированный накопитель приспособлений-спутников с обрабатываемыми заготовками, которые обеспечивают непрерывную автоматическую работу станка в течение

нескольких часов.

Существенное преимущество станочного модуля — использование унифицированных и взаимозаменяемых столов-спутников в сочетании с универсально-сборочной оснасткой, что позволяет обрабатывать заготовки, отличающиеся как по форме, так и по размерам, и производить их установку и закрепление вне рабочей зоны станка и в процессе обработки. При этом отпадает необходимость в создании специальных зажимных приспособлений.

Таким образом, в настоящее время в МЦС применяют как станочные, так и узловые модули. Основные преимущества агрегатно-модульного принципа построения МЦС заключаются в следующем.

1. Агрегатно-модульный принцип повышает технологическую приспосабливаемость станка, т. е. дает возможность, исходя из требований технологического процесса обработки заготовки, создать в короткие сроки из ограниченного комплекта унифицированных узлов необходимое оборудование.

2. Повышается гибкость системы проектирования оборудования, так как для создания различных компоновок многократно используется различное сочетание одних и тех же узлов.

3. Облегчается централизованное изготовление узлов, комплектующих механизмов и деталей, что позволяет значительно увеличить количество выпускаемого оборудования.

4. Повышается надежность работы оборудования, так как оно создается из проверенных ранее в работе нормализованных узлов.

5. Улучшаются условия эксплуатации оборудования, его диагностики и ремонта.

Специфические требования, предъявляемые к модулю, определяются и тем, что он в течение нескольких часов должен работать в автоматическом цикле без оператора. Одно из таких требований — оснащение его автоматическими управляющими и контрольными устройствами, обеспечивающими выполнение возлагаемых на оператора функций.

Любая агрегатно-модульная система может быть представлена как набор агрегатных узлов (силовых агрегатов, инструментальных модулей, модулей носителей заготовок и др.) и как номенклатура станков — модификаций, которая может быть скомпонована из этих узлов. Оптимальное построение агрегатно-модульной системы заключается в максимальном сокращении разнообразия узлов при одновременном увеличении модификации станков.

Выбор модификаций производится на основе анализа параметров обрабатываемой заготовки, ее конструктивных и технологических особенностей, а также требований по качеству обработки. На рис. 8 показан пример построения на единой базе (станине 10 и колонне 8) МЦС с горизонтальным и вертикальным расположением шпинделя. Шпиндельная бабка 7 с горизонтальным либо вертикальным 6 расположением шпинделя устанавливается на направляющих колонны 8, которая, в свою очередь, может перемещаться в поперечном направлении станины станка 10. Вертикальные и горизонтальные станки снабжены (в зависимости от размеров обрабатываемых деталей и их массы) одним из двух однокоординатных столов 2, 3. Кроме того, для горизонтального исполнения может быть применен поворотно-передвижный стол 1. Данная система предусматривает модуль автоматической смены инструмента 9 для горизонтального станка и 11 —для вертикального; модуль автоматической смены палет 13, механизм уборки стружки 4, устройство ЧПУ 12 и электрошкаф 5.

Рисунок 8- МЦС с горизонтальным и вертикальным расположением шпинделя построенный на единой базе

Таким образом, рассмотренная система позволяет иметь три модификации горизонтального станка и две модификации вертикального станка. Построение агрегатно-модульных систем может производиться на основе анализа технологических возможностей систем агрегатирования и их конструктивных признаков, сведенных в определенную классификацию. Приведем классификацию, учитывающую компоновочное, размерное и модификационное агрегатирование: компоновочное агрегатирование — создание различных компоновок станков из унифицированных агрегатных узлов; размерное и параметрическое агрегатирование — создание станков с измененными размерами или другими параметрами при использовании агрегатных узлов; модификационное агрегатирование — создание различных модификаций в пределах одного размера станка.

Приведенную классификацию нельзя считать исчерпывающей и завершенной, так как агрегатно-модульный принцип построения МЦС находится на начальной стадии своего развития. Дальнейшее накопление опыта в этом важном направлении станкостроения позволит уточнить данную классификацию, разработать теорию агрегатирования и модулирования с привлечением к решению этой задачи ЭВМ.

Дата добавления: 2016-04-06; просмотров: 2754;