Водное хозяйство теплогенерирующих установок. Системы питания теплогенератора водой.- 2 часа

Питательные устройства

Установка для питания котлов водой состоит из двух или нескольких питательных насосов, которые своими приемными патрубками присоединены ко всасывающей магистрали, а нагнетательными патрубками — к питательной линии или промежуточной сборной линии. Всасывающая магистраль соединена с питательным баком, в котором хранится запас воды, прошедшей через деаэраторную колонку. Из питательной линии вода поступает в водяной экономайзер, а далее — в котел. Промежуточная линия необходима только в тех случаях, когда котельные агрегаты установлены на электрической станции и питательная вода подогревается после насосов в подогревателях высокого давления.

Питательные устройства являются одним из самых ответственных элементов котельной. Ввиду незначительности запаса воды в современном котельном агрегате прекращение питания его водой даже на несколько минут может привести к полному испарению ее; после этого начнется катастрофический разогрев металла поверхностей нагрева котельного агрегата дымовыми газами, что может закончиться пережогом их и выходом котла из строя. Для питания котлов водой применяют насосы высокого давления, рассчитанные на подачу воды с температурой 105—150° С.

Различают три типа питательных насосов: центробежные с приводом от электрического двигателя, центробежные с приводом от паровой турбины и поршневые прямодействующие с паровым приводом.

Наиболее распространены центробежные насосы с электрическим приводом, которые обычно применяют как основные для питания котельных агрегатов во всем диапазоне их производительностей от нескольких сотен килограммов до 950 т пара в час и больше. Эти насосы выполняют производительностью от 5—10 до 600—700 м3/ч воды и более и на давление от 12—20 до 200—320 amм и выше.

Обычно насосы выполняют многоступенчатыми, состоящими из 3—12 ступеней, на скорость вращения 2 880—2970 об/мин. Корпус насосов пониженного давления выполняют из модифицированного чугуна, а насосов повышенного давления — из стали. Вал выполняют стальным, рабочие колеса и направляющие аппараты — из модифицированного чугуна или бронзы. Подшипники насоса выполняют как подшипники скольжения с кольцевой смазкой (и часто с водяным охлаждением) или шариковые. Осевое усилие насоса воспринимается гидравлической пятой. Насос и электродвигатель устанавливают на общей сварной раме, заливаемой в бетон фундамента. Валы насоса и электродвигателя соединяют эластичной муфтой. Мощность электродвигателей, приводящих питательные насосы, составляет 20—4 000 кВт и более в зависимости от производительности насоса и развиваемого им давления. Вариантом центробежного насоса является центробежно-вихревой насос. Центробежные насосы с паротурбинным приводом обычно применяют для питания котельных агрегатов средней и большой паропроизводительности. Эти насосы выполняют на такие же производительности и давления, как и центробежные насосы с электрическим приводом. Скорость вращения насоса с паротурбинным приводом обычно равна 4 000—6 000 об/мин, и по этой причине насос с паротурбинным приводом получается значительно более компактным, чем насос с электрическим приводом, так как его можно выполнить с меньшим числом ступеней (от 1 до 6) и колесами меньшего диаметра. Рабочие колеса обычно изготовляют из высокопрочной латуни или стали. Корпус насоса выполняют стальным. Для уменьшения осевого усилия в насосах предусматривают перепускную трубу, соединяющую разгрузочную камеру с камерой всасывания.

Паровая турбина также получается очень компактной, так как ротор ее обычно получается одноступенчатым. Турбина работает на паре тех параметров, на которые рассчитана котельная. Для упрощения установки турбину обычно проектируют для работы с выхлопом пара в атмосферу. Питательные насосы с паротурбинным приводом обычно устанавливают в качестве резервных, так как систематическая эксплуатация приводной турбины сложнее, чем эксплуатация электродвигателя, а, кроме того, такие турбины неэкономичны по расходу пара.

Поршневые паровые насосы обычно используют в качестве резервных для питания котельных агрегатов с паропроизводительностью до 6—10 т/ч и давлением до 14 amм, устанавливаемых в промышленных и отопительных котельных. Эти насосы выполняют горизонтальными и вертикальными, одно- и двухцилиндровыми. Насос состоит из двух основных частей: блока паровых цилиндров и блока гидравлических цилиндров, соединенных стальными колонками. На верхней части блока гидравлических цилиндров установлена стойка рычагов механизма парораспределения, в состав которого входят цилиндрические золотники, размещенные внутри парового блока. В блоке гидравлических цилиндров размещены четыре нагнетательных и четыре всасывающих тарельчатых клапана.

На приемном и напорном трубопроводах питательного насоса устанавливают задвижки для отсоединения от питательных линий после остановки его. Кроме того, на напорной стороне центробежных насосов устанавливают обратный клапан, чтобы предотвратить обратный проход воды из питательной линии в питательный бак через насос в случае неожиданного выключения электродвигателя или турбины, вращающих насос.

Центробежные насосы не могут длительно работать вхолостую или при малом расходе, так как при этом в результате трения дисков о воду в насосе она может закипеть. Поэтому в крупных насосах на напорной линии до обратного клапана предусматривают спускную трубу, отводимую в бак питательной воды, на которой ставят автоматический запорный клапан. При нормальных условиях работы насоса этот клапан закрыт; в тех случаях, когда закрывается обратный клапан насоса или производительность насоса снижается до 25—35% номинальной, клапан спускной линии автоматически открывается, увеличивая количество воды, проходящей через насос.

Питательные насосы размещают на 5—10 м ниже баков питательной воды, чтобы исключить возможность разрыва потока горячей жидкости при входе в насос в результате вскипания ее и образования паровых пузырей. Первое по ходу воды колесо насоса, засасывая воду, создает во входном патрубке насоса значительное разрежение, так что абсолютное давление воды в нем становится значительно более низким, чем атмосферное. О величине создаваемого разрежения можно составить свое представление, учитывая, что при работе насоса на холодной воде оно позволяет засосать воду с глубины 5—8 м. Разрежение, создающееся в приемном патрубке насоса, приводит к тому, что вода в нем закипает при температуре, значительно более низкой, чем 100° С. В результате при поступлении в насос горячей воды она может вскипеть в приемном патрубке. Это опасно, так как образование паровых пузырей приводит к гидравлическим ударам в питательных линиях и снижению производительности и давления насоса, что может привести к перерыву в подаче воды в котлы и возникновению аварии.

Превышение уровня воды в питательном баке над уровнем оси насоса должно быть тем большим, чем выше температура питательной воды. Насос теряет способность засасывать воду, когда температура воды составляет 70° С. При более высокой температуре воды опасность разрыва потока жидкости при входе в насос может возникнуть даже в тех случаях, когда насос залит водой; это произойдет, если столб жидкости в приемном трубопроводе будет недостаточно высок, чтобы создать во входном патрубке насоса абсолютное давление, более высокое, чем абсолютное давление парообразования, соответствующее температуре воды, поступающей в насос.

На величину требуемого превышения уровня воды в питательном баке над уровнем расположения оси насоса, кроме температуры питательной воды, влияют также давление, под которым находится вода в питательном баке, гидравлическое сопротивление системы трубопроводов между питательным баком и насосом и конструкция насоса. Необходимое давление во входном патрубке насоса зависит от его конструкции и, в частности, от числа его оборотов. Для насосов с электроприводом и 2 950 об/мин величина эта составляет 0,5 — 0,7 amм, а для турбонасосов с 4 000—7 000 об/мин она возрастает до 0,8— 1,0 amм. Для предельного уменьшения сопротивления трубопроводы следует выполнять короткими, с минимальным числом отводов, тройников и запорной арматуры и рассчитывать на скорость воды до 0,5—1 м/сек. В этих условиях при подаче воды с температурой до 100° С и при атмосферном давлении в баке превышение уровня воды в баке над уровнем оси насоса должно быть > 5 м для насосов, развивающих давление 20 amм, и > 6 м для насосов более высокого давления. Согласно правилам Госгортехнадзора для питания паровых котлов в промышленных котельных устанавливают не менее двух приводимых в действие независимо друг от друга питательных насосов. В качестве независимых приводов понимают электрический и паровой. Суммарная производительность всех насосов с электрическим приводом должна составлять не менее 110%, а с паровым приводом — не менее 50% от номинальной паропроизводительности всех котлов. Допускается установка всех питательных насосов только с паровым приводом, а при наличии двух или нескольких источников питания электроэнергией— только с электрическим приводом.

В котельных электрических станций устанавливают питательные насосы с электрическим приводом, причем количество и производительность этих насосов выбирают с таким расчетом, чтобы в случае остановки любого из насосов, оставшиеся обеспечили работу всех рабочих котлов (без резервного) при номинальной их паропроизводительности с учетом расхода воды на продувку и других ее потерь. Кроме того, должны быть установлены резервные питательные насосы с паровым приводом в тех случаях, когда электростанция не связана параллельной работой с другими постоянно работающими электрическими станциями, а также когда на электростанции установлены котлы со слоевым сжиганием твердого топлива.

При прямоточных котлах каждый котел должен иметь самостоятельное питательное устройство с электрическим или паровым приводом, независимое от питательных котлов других конструкций.

Для прямоточных котлов паропроизводительностыо 450т/ч и выше на закритические параметры пара питательные насосы выбирают из расчета, чтобы в случае остановки самого мощного насоса, оставшиеся, включая резервный насос, обеспечили бы работу котла с паропроизводительностью не менее 50% номинальной. Все питательные насосы, присоединяемые к общей магистрали, должны иметь характеристики, допускающие параллельную работу.

Трубопроводы

Трубопроводы котельной предназначаются для подачи, распределения и отвода теплоносителя. Система трубопроводов соединяет все действующее теплотехническое оборудование котельной: котельные агрегаты и их элементы, насосы, баки, вспомогательные теплообменные аппараты и ар. Трубопровод состоит из системы труб, по которым движется теплоноситель, и арматуры, которая имеет назначение открывать, закрывать, регулировать и направлять это движение, а также обеспечивать нормальные условия работы трубопровода.

Различают трубопроводы для подачи, распределения и отвода воды — водопроводы и трубопроводы для подачи, распределения и отвода насыщенного и перегретого пара — паропроводы. Кроме того, в котельной могут быть мазуто - и газопроводы, обеспечивающие доставку и распределение жидкого и газообразного топлива.

В соответствии с назначением различают главные (основные) и вспомогательные трубопроводы. Главными водопроводами котельной являются питательные линии, соединяющие напорную сторону питательных насосов с котельными агрегатами и предназначенные для подачи питательной воды из питательных насосов в котельные агрегаты, а также всасывающие линии, соединяющие всасывающую сторону питательных насосов с питательными баками и предназначенные для подачи питательной воды из питательных баков в питательные насосы.

Главными паропроводами являются паропроводы, соединяющие котлы с распределительным коллектором, к которому присоединяют паропроводы, снабжающие паром различных потребителей, а также паропроводы, идущие к паровым питательным насосам и теплофикационным пароводоподогревателям, установленным в котельной.

К вспомогательным трубопроводам относят продувочные, сливные и дренажные водопроводы, обдувочные, форсуночные и выхлопные паропроводы, а также другие служебные водо- и паропроводы.

Скорость воды в питательных линиях составляет 1—2 м/сек, снижаясь до 0,5—1 м/сек в ответвлениях к котлам. Скорость насыщенного пара в паропроводах составляет 20—40 м/сек, а скорость перегретого пара достигает 50 и даже 70 м/сек.

Трубопроводы, транспортирующие водяной пар с давлением свыше 2 am или горячую воду с температурой свыше 120° С, изготовляют, монтируют и эксплуатируют в соответствии с правилами Госгортехнадзора. Согласно этим правилам упомянутые трубопроводы делятся на четыре категории. Каждая категория трубопроводов отвечает требованиям, которые снижаются с повышением номера категории.

Трубопроводы, предназначенные для транспорта среды с температурой 300° С и выше и под давлением от 17 аm и выше, выполняют из бесшовных труб, которые изготовляют из углеродистой стали марок 10 и 20 при транспорте среды с температурой до 450° С и из легированной стали различных марок при транспорте среды с более высокой температурой. Остальные трубопроводы можно выполнять из труб со сварным швом. Качество труб, арматуры, фланцев, крепежных и других материалов должно удовлетворять требованиям правил Госгортехнадзора.

Трубопроводы монтируют на особых опорах, укрепляемых на колоннах и стенах здания, или на особых подвесках, прикрепляемых к его перекрытиям. Находящийся в работе трубопровод в результате термического удлинения труб, нагреваемых теплоносителем, удлиняется по сравнению с холодным (выключенным). Это удлинение, составляющее около 1,2ммна 1 м длины и каждые 100° С температуры теплоносителя, может вызвать столь значительные термические напряжения в трубопроводе, что они приведут к разрушению его. Во избежание этого предусматривают возможность беспрепятственного температурного удлинения его в желательном направлении, для чего жестко закрепляют трубопровод только в местах присоединения его к оборудованию и на предельно ограниченном числе опор (мертвые точки). Остальные опоры выполняют скользящими на роликах или катках. Кроме того, предусматривают компенсацию тепловых удлинений трубопроводов компенсаторами различных типов. Наиболее распространены компенсаторы из труб, изогнутых П-образно, которые встраивают в прямые участки трубопровода между мертвыми точками. Термические напряжения могут также компенсироваться в тех случаях, когда трубопроводы выполняют изогнутыми (самокомпенсация).

Трубопроводы монтируют с уклоном не менее 0,001 в сторону движения теплоносителя. В наинизших точках отключаемых участков трубопровода выполняют особые штуцера, через которые из паропроводов спускают сконденсировавшуюся воду, а из водопроводов — воду при необходимости опорожнения их. В наивысших точках трубопроводов устанавливают воздушники для удаления скопившегося воздуха.

С целью уменьшения тепловых потерь трубопроводы покрывают тепловой изоляцией; затем их окрашивают в цвета соответственно роду теплоносителя согласно указаниям правил Госгортехнадзора.

Арматура

Арматуру разделяют на запорную, регулирующую и предохранительную.

К запорной арматуре относят вентили, задвижки, клапаны и краны. Задвижки предпочтительнее вентилей, так как они имеют значительно меньшее гидравлическое сопротивление. Однако они не обеспечивают той плотности закрытия, которую создает вентиль. Поэтому в особо ответственных точках следует устанавливать вентили.

Регулирующая арматура служит для ручного или автоматического изменения подачи теплоносителя. Имеется довольно много различных конструкций регулирующих клапанов. Все они, однако, отличаются той особенностью, что в закрытом состоянии не обеспечивают полной плотности. Поэтому регулирующую арматуру надо ставить в сочетании с запорной. К предохранительной арматуре относят обратные и предохранительные клапаны.

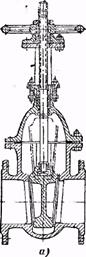

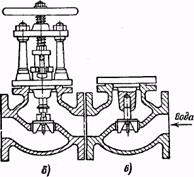

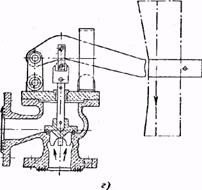

Рис. Арматура.

а — задвижка; б—вентиль: в—обратный клапан; г - предохранительный клапан.

Обратные клапаны устанавливают перед котлами для предотвращения обратного тока воды из котла в питательную линию и на напорной стороне центробежных питательных насосов для предотвращения обратного тока воды из питательной линии в питательные баки при аварийной остановке насоса.

Предохранительные клапаны имеют назначение устранять опасность разрушения сосудов, работающих под внутренним давлением, при недопустимом повышении его. В этом случае предохранительный клапан под действием повысившегося давления открывается и соединяет внутреннее пространство сосуда с окружающей атмосферой, вследствие чего давление в сосуде начинает снижаться. Когда оно достигает давления, на которое отрегулирован предохранительный клапан, последний закрывается, разобщая внутренность сосуда и атмосферу, и в сосуде устанавливается нормальное давление.

Согласно правилам Госгортехнадзора каждый паровой котел производительностью более 100 кг/ч снабжают не менее чем двумя независимыми предохранительными клапанами, сообщающимися с его паровым пространством. Один из предохранительных клапанов является контрольным и имеет устройство, не позволяющее обслуживающему котел персоналу изменять регулировку клапана, но не препятствующее проверке его состояния.

У барабанных котлов часть предохранительных клапанов устанавливают непосредственно на барабане котла, присоединяя их к особому штуцеру, а часть — на выходном коллекторе пароперегревателя. У прямоточных котлов предохранительные клапаны можно устанавливать в любой точке паропроводов до запорного устройства.

Предохранительные клапаны выполняют трех типов: рычажные, пружинные и импульсные. На стационарных паровых котлах устанавливают рычажные и импульсные предохранительные клапаны, причем на котлах с давлением выше 40 am предохранительные клапаны должны быть только импульсными.

Вода и водное хозяйство

В природной (сырой) воде всегда содержатся взвешенные и растворенные твердые вещества, а также растворенные газы. Поэтому сырая вода для питания котлов непригодна, так как при наличии в воде твердых минеральных примесей котел быстро зарастает накипью и забивается шламом, а имеющиеся в воде коррозионно - активные газы (кислород и углерод) вызывают коррозию.

Наилучшей водой для питания котлов является конденсат пара, получаемый в производственных и отопительных поверхностных теплообменниках и конденсаторах паровых турбин электрических станций. При плотных теплообменниках и конденсаторах такой конденсат содержит весьма малое количество минеральных примесей, потому что растворенные в котловой воде минеральные примеси в процессе испарения ее почти не переходят в пар. Однако конденсат не покрывает полной потребности котельных агрегатов в питательной воде, так как часть пара и воды теряется из цикла и должна быть восполнена соответствующим количеством добавочной воды. На конденсационных электрических станциях эта потеря невелика и не превышает обычно 2—3%, но в производственных котельных и на ТЭЦ часто значительное количество конденсата не возвращается и потребность в добавочной воде может достигать 40—60% всего количества воды в цикле.

Добавочной водой в котельных любой мощности обычно служит сырая вода после тщательной химической и термической обработки ее в специальных установках. В зависимости от свойств воды, а также производительности котельной и давления пара в котлах эти установки могут быть относительно простыми или очень сложными. Обычно сырую воду очищают от грубодисперсных и коллоидальных примесей и накипеобразующих солей и освобождают от растворенного воздуха.

Грубодисперсные примеси удаляют из воды отстаиванием ее в резервуарах либо фильтрацией, т. е. пропуском через слой зерненного кварца, задерживающего грубодисперсную примесь. Во многих случаях процессы отстаивания и фильтрации воды, объединяют: основную массу грубодисперсной примеси отделяют в отстойниках, а более глубокое осветление производят в фильтрах, включенных за отстойниками.

Для удаления коллоидальных примесей воду подвергают коагуляции, т. е. обработке сернокислым алюминием (коагулянтом), в результате чего коллоидальные примеси превращаются в грубодисперсные, которые затем отделяют от воды фильтрацией. Удаление из воды накипеобразующих солей, т. е. умягчение ее, в настоящее время чаще всего осуществляют путем катионного обмена. При этом способе воду, подлежащую умягчению, пропускают через слой особого зернистого материала — катионита, который поглощает из воды катионы кальция и магния, взамен отдавая воде в эквивалентных количествах катионы веществ, не образующих накипи. Освобождение воды от растворенных в ней коррозионно -активных газов осуществляют вдеаэраторах различных типов.

На рис. 23-1 показана принципиальная схема водоумягчительной установки с предварительной коагуляцией и осветлением обрабатываемой воды сначала в отстойнике, а затем в механических фильтрах. Сырая вода по трубе 1 поступает в распределитель 2, где она разделяется на два потока. Один поступает в подогреватель воды 3, в который также подается пар по трубе 4, а затем в отстойник 6. Другой поток проходит через вытеснитель коагулянта 5 и вместе с растворенным коагулянтом также направляется в отстойник 6. Здесь вода отстаивается от значительной части механических и коллоидальных примесей, а затем поступает в промежуточный бак 7, откуда она насосом 8 подается в механические фильтры 9 для окончательного осветления. Далее в катионитовых фильтрах 10 вода освобождается от солей жесткости, после чего она подается в деаэраторную колонку 11, где освобождается от растворенных в ней газов, и стекает в питательный бак, из которого питательными насосами подается в котел.

Промышленно-отопительные котельные, как правило, питаются водой - из городского или промышленного водопровода, в котором она профильтрована и коагулирована. Поэтому в промышленно-отопительных котельных подготовка добавочной воды заключается обычно в умягчении и деаэрации ее.

В паровых электрических станциях конденсационного типа в качестве добавочной воды к конденсату применяют также дистиллят, т. е. сконденсированный пар, полученный в испарителях, в которых используется тепло пара, отобранного из промежуточных ступеней паровой турбины.

Несмотря на тщательную очистку, добавочная вода вносит в водопаровой цикл котельной некоторое количество примесей, так как ни в каких установках нельзя удалить из воды абсолютно все количество растворенных в ней минеральных веществ и газов. Попадая в котел, минеральные примеси постепенно накапливаются в. котловой Воде до состояния насыщения и при дальнейшем испарении воды начинают выпадать из нее с образованием накипи и шлама. Растворенные коррозионно - активные газы выделяются из воды сразу по поступлении ее в котел и вступают в химическое взаимодействие с металлом котла, понемногу разрушая его. Поэтому в процессе эксплуатации котельных организуют особый режим котловой воды, имеющий целью устранить или свести к допустимому минимуму образование накипи и коррозию, вызываемые остаточным содержанием минеральных примесей и газов в добавочной воде.

Свойства водных растворов твердых веществ

Твердые вещества, содержащиеся в воде, по степени их дисперсности разделяют на механически взвешенные примеси, состоящие из минеральных и иногда органических частиц размером 0,5 мк и более, коллоидально- растворенные вещества, состоящие из частиц размером 0,001 — 0,5 мк, и истинно растворенные вещества.

В зависимости от конкретных условий в воде могут содержаться в растворенном состоянии различные вещества и притом в различных количествах. Количество вещества, растворенного в единице массы раствора, определяет концентрацию раствора и обычно выражается в миллиграммах или микрограммах на килограмм раствора (мг/кг или мкг/кг).

Как и всякая жидкость, вода может растворить только определенное максимальное количество того или иного вещества, образуя в этом случае насыщенный раствор. Избыточное количество вещества в раствор не переходит и остается в первоначальной фазе. Концентрация растворенного вещества, соответствующая насыщенному раствору, называется растворимостью этого вещества в данной жидкости. Различают вещества плохо и хорошо растворимые. Применительно к воде, например, плохо растворимы CaSO4, СаСО3, CaSiO3, хорошо растворимы СаС12, MgCl2.

Растворимость вещества зависит от температуры жидкости, в которой оно растворяется. При этом различают вещества с положительным термическим коэффициентом растворимости, у которых растворимость увеличивается с ростом температуры, и вещества с отрицательным термическим коэффициентом растворимости, у которых с ростом температуры растворимость уменьшается. Применительно к воде к первым относятся, например, СаС12, MgCl2 , ко вторым CaSO4, CaSiO3, MgSiO3.

При установившемся состоянии вещества, растворенные в воде, остаются химически пассивными. Однако повышение температуры воды может привести к возникновению химических реакций между этими веществами и изменению их химического состава, а также к выпадению некоторых возникших веществ в осадок.

Когда в воде содержится большое количество солей с отрицательным термическим коэффициентом растворимости, нагрев ее может привести к насыщению раствора, после чего при дальнейшем повышении температуры начнется выпадение растворенного вещества в осадок. Растворенные вещества неизбежно выделяются из воды и при частичном испарении ее, так как они не переходят в пар. Поэтому в процессе испарения вода неизбежно насыщается растворенными в ней веществами, после чего излишек их начинает выделяться; в первую очередь выделяются соли с низкой растворимостью, например CaSO4, СаСО3, CaSiO3 и др.

Большинство твердых веществ, истинно растворенных в воде, представляет собой э л е к т р о л и т ы, т. е. вещества, молекулы которых в водной среде распадаются на ионы — атомы или группы атомов, несущие электрический заряд, тогда как обычные атомы нейтральны. Молекула электролита распадается на два иона. Один из них имеет положительный заряд и называется катионом, другой имеет отрицательный заряд и называется анионом. Металлы, входящие в молекулу электролита (Mg, Ca, Fe), становятся катионами, а металлоиды (Cl, S) и кислотные радикалы (SO4, СО3, SiO3) — анионами. Водород в зависимости от конкретных условий может стать как катионом, так и анионом. В слабых растворах на ионы распадается все количество электролита, растворенное в воде; в более концентрированных растворах на ионы распадается только часть растворенного электролита. Отношение количества распавшегося на ионы электролита ко всему количеству электролита, растворенного в воде, называется степенью электролитической диссоциации его.

Особенности газовых растворов

Растворение газов в жидкостях приблизительно описывается законом Генри, который гласит, что концентрация газа, растворенного в жидкости, прямо пропорциональна давлению газа над раствором и растворимости его. Газы имеют различную растворимость, но она всегда уменьшается с повышением температуры жидкости.

При температуре кипения жидкость полностью теряет способность растворять газы, так что при этой температуре растворенных газов в жидкости не содержится.

В сырой воде обычно растворены азот, кислород, углекислый газ, сероводород. Все они нежелательны, но особенно вредными являются коррозионно- активные газы: кислород и углекислый газ. Кислород, попавший, в водопаровой тракт котельного агрегата, непосредственно вступает в реакцию окисления металла элементов этого тракта. Углекислый газ, особенно в котлах высокого давления, интенсифицирует кислородную коррозию, препятствуя образованию защитного окисного слоя на поверхности коррозирующего металла, вследствие чего скорость коррозии не уменьшается со временем.

Показатели качества воды

Основными показателями, характеризующими качество сырой, питательной и котловой воды, являются сухой (или растворенный) остаток, общее солесодержание, жесткость, щелочность, содержание кремниевой кислоты, концентрация водородных ионов и содержание коррозионно - активных газов.

Сухой (или растворенный) остаток характеризует содержание растворенных и коллоидальных неорганических и частично органических твердых примесей, выраженное в мг/кг или мкг/кг. Он определяется как остаток, высушенный при 110° С до постоянного веса после выпаривания воды, профильтрованной через плотный бумажный фильтр.

Общее солесодержание характеризует общее количество минеральных веществ, растворенных в данной воде, выраженное в мг/кг или мкг/кг. Оно является подсчитанной по ионному составу общей концентрацией солей в воде. Солесодержание, как правило, меньше растворенного остатка воды, поскольку последний включает также коллоидно-дисперсные вещества, которые не являются истинно растворенными веществами.

Жесткость воды характеризует содержание в ней кальциевых и магниевых солей, обусловливающих накипеобразующие свойства воды. Различают жесткость общую, временную (карбонатную) и постоянную (некарбонатную). Общая жесткость представляет собой сумму величин временной и постоянной жесткости и характеризует суммарное содержание в воде кальциевых и магниевых солей. Временная жесткость характеризует содержание в воде бикарбонатов кальция и магния. Постоянная жесткость характеризует содержание перечисленных выше солей кальция и магния, за исключением двууглекислых. Численно величина жесткости воды выражается через концентрацию в воде соответствующих ионов растворенных веществ, выраженную в эквивалентных единицах, т. е. мг-экв/кг или мкг-экв/кг.

Величина общей жесткости воды равна выраженной в эквивалентных единицах суммарной концентрации в воде катионов кальция и магния, т. е.

Жо = Са2+/20,04 + Мg2+/12,16

где Са2+ и Мg2+ — концентрации в воде соответственно катионов кальция и магния, мг/кг; 20,04 и 12,16 — соответственно эквивалентные массы их, мг/мг-экв.

Величина карбонатной жесткости равна выраженной в эквивалентных единицах концентрации в воде анионов бикарбонатов кальция и магния, т. е.

Жк =НСО -3/61,02

где НСО -3— концентрация в воде соответственно анионов бикарбонатов кальция и магния, мг/кг; 61,02 — эквивалентная масса их, мг/мг экв. Наконец, величина постоянной (некарбонатной) жесткости равна:

Жп = Жо — Жк, мг-экв/кг.

Щелочность воды характеризует содержание в ней щелочных соединений, как-то: гидратов, карбонатов, бикарбонатов, фосфатов окисей натрия, кальция и магния. Величина щелочности воды равна суммарной концентрации в ней гидроксильных, карбонатных, бикарбонатных, фосфатных и других анионов слабых кислот, выраженной в эквивалентных единицах, т. е. мг-экв/кг или мкг-экв/кг. В зависимости от обусловливающих щелочность анионов различают гидратную щелочность, обусловленную концентрацией в воде гидроксильных анионов ОН-, карбонатную щелочность, обусловленную концентрацией в воде карбонатных анионов СОз- , бикарбонатную щелочность, обусловленную концентрацией в воде бикарбонатных анионов НСОз-.

Кремнесодержание характеризует общую концентрацию в воде различных соединений кремния, находящихся в молекулярной и коллоидальной формах. Условно кремнесодержание пересчитывают на SiO2 и выражают в мг/кг или мкг/кг.

Концентрация водородных ионов является одной из важнейших характеристик воды. В воде происходит непрерывный обратимый процесс диссоциации молекул воды на ионы водорода Н+ и гидроксильные ионы ОН-.Количество одновременно диссоциирующих молекул крайне незначительно, составляя приблизительно одну десятимиллионную часть всех молекул воды. Тем не менее, в результате этой диссоциации, в воде содержится некоторое равновесное количество ионов водорода и гидроксильных ионов.

Если вода является химически чистой, т. е. не содержит никаких растворенных примесей, то количество водородных ионов в воде равно количеству гидроксильных ионов, так как оба эти иона одновалентны. В результате в химически чистой воде концентрация Н+ всегда равна концентрации ОН—. В воде, содержащей растворенные вещества, соотношение концентрации Н+ и ОН- изменяется. При этом если в воде растворены кислоты, которые диссоциируют, с появлением водородного иона, то общая концентрация водородных ионов возрастает, а если в воде растворены щелочи, которые диссоциируют с появлением гидроксильного иона, то возрастает концентрация гидроксильных ионов.

В практике концентрацию водородных ионов в воде выражают не непосредственно, а через отрицательный логарифм ее. В соответствии с этим показатель концентрации водородных ионов, выражаемый символом рН, для абсолютно чистой воды при температуре 22° С становится равным рН = 7

Для воды, содержащей растворенные кислоты, т. е. для воды с кислой реакцией, рН<7; для воды, содержащей растворенные щелочи, т. е. для воды со щелочной реакцией, рН>7.

Содержание коррозионно-активных газов в воде характеризуется содержанием в ней кислорода и углекислого газа, выраженным в мг/кг или мкг/кг.

Умягчение воды в катионитовых установках

Катионитовый фильтр представляет собой цилиндрический сварной стальной корпус диаметром 1 000—3 000 и высотой 3 500— 6 500 мм, приблизительно на две трети высоты заполненный зернистой массой катионита. Вода, подлежащая умягчению, но трубе поступает в распределительную систему. Пройдя сквозь слой катионита и умягчившись в нем, вода поступает в дренажное устройство, состоящее из коллектора с системой присоединенных к нему ответвлений, на которых приварены штуцера с навернутыми на них щелевыми колпачками из пластмассы. Пройдя это устройство, умягченная вода по трубе выходит из фильтра.

В процессе умягчения воды катионит постепенно истощается, в результате чего катионный обмен между водой и катионитом прекращается. Для восстановления умягчающей способности катионит подвергают регенерации, отключая фильтр и пропуская через него водный раствор регенерирующего вещества. Регенерация восстанавливает реактивную способность катионита, и загруженный в фильтр катионит может прослужить несколько лет. Регенерирующий раствор получают в солерастворителях, когда реагент твердый, или мерниках, когда он жидкий.

Солерастворитель представляет собой цилиндрический сварной стальной сосуд диаметром 700—1 000 и высотой около I 000 мм, в который загружают несколько слоев кварца различной крупности. Регенерирующий реагент подается в солерастворитель через плотно закрываемый люк, а вода — через задвижку и трубу. Растворенный реагент фильтруется через слой кварца, поступает в дренажное устройство и затем по трубе выводится из солерастворителя и подается в катионитовый фильтр по трубопроводу, присоединяемому к задвижке и к фланцу фильтра. Для периодической промывки кварца предусматривают подачу воды через задвижку в дренажное устройство с выводом ее через трубу и задвижку в дренаж. Опорожняется солерастворитель через спускную трубу, закрытую задвижкой.

Мерник представляет собой род смесительного сосуда, в котором сильно концентрированный раствор жидкого реагента перед подачей в фильтр для регенерации катионита разбавляют водой до требуемой концентрации.

В процессе катионирования соли жесткости почти полностью удаляются из воды; остаточная жесткость умягченной воды может быть доведена до 0,02—0,01 мг-экв/кг. Однако поскольку соли магния и кальция заменяются в воде эквивалентным количеством аналогичных солей натрия, суммарное солесодержание катионированной воды по сравнению с солесодержанием исходной воды не уменьшается. Щелочность воды, прошедшей Na-катионито-вый фильтр, заметно повышается, так как при катионном обмене вся карбонатная жесткость исходной воды преобразуется в бикарбонат натрия. Поэтому чистое Na-катионирование применяют только при умягчении воды с небольшой карбонатной жесткостью в тех случаях, когда может быть допущена щелочность химически очищенной воды, приблизительно равная щелочности исходной воды, и когда к качеству пара не предъявляют особых требований по содержанию углекислоты. Так как повышенная щелочность питательной воды может вызвать вспенивание котловой воды, избыточную щелочность катионированной воды часто нейтрализуют серной или фосфорной кислотой.

Регенерацию Na-катионитовых фильтров осуществляют 5—8%-ным раствором поваренной соли. При этом поглощенные катионитом ионы Са и Mg переходят в раствор, вытесняясь ионами Na.

Существуют две схемы включения Na-катионитовых фильтров: одно- и двухступенчатая. При более простой и удобной в эксплуатации одноступенчатой схеме все фильтры включают параллельно, так что весь процесс умягчения воды полностью заканчивается в одном фильтре. Конечная жесткость умягчаемой воды после одноступенчатого катионирования в зависимости от удельного расхода соли на регенерацию может быть снижена до 0,03—0,05 мг-экв/кг. Схему с двухступенчатым катионированием применяют при наличии более жестких требований к умягченной воде. При этой схеме вода, прошедшая фильтр первой ступени и умягчившаяся в нем приблизительно до приведенных выше или несколько больших значений жесткости, поступает в фильтр второй ступени, в котором жесткость воды может быть снижена до 0,01 мг-экв/кг.

При одноступенчатом катионировании и в фильтрах первой ступени при двухступенчатом катионировании скорость фильтрации не должна превышать: 25 м/ч—для воды с жесткостью до 5 мг-экв/кг, 15м/ч — для воды с жесткостью 5—10 мг-экв/кг и 10 м/ч — для воды с жесткостью 10—15 мг-экв/кг. В Na-катионитовых фильтрах второй ступени скорость фильтрации принимают до 60 м/ч независимо от начальной жесткости воды, так что фильтры второй ступени получаются меньшего диаметра, чем фильтры первой ступени, либо их ставят меньшее количество. Чтобы сохранить сопротивление фильтров второй ступени при названной повышенной скорости в пределах 12— 15 м вод. ст., высоту слоя катионита в них снижают до 1,5 м. Скорость фильтрации раствора NaCl через слой катионита составляет приблизительно 3—5 м/ч. Так как по мере обогащения катионита натрием скорость регенерации уменьшается, целесообразно осуществлять ступенчатую регенерацию, вначале подавая 2—3%-ный раствор соли, а затем увеличивая концентрацию соли в растворе до 7—10%. Расход поваренной соли на 1 г-экв рабочей обменной способности катионита составляет при одноступенчатом катионировании 150—200 г/г-экв, а при двухступенчатом 120—150 г/г-экв на фильтры первой ступени и 300—400 г/г-экв на фильтры второй ступени.

Водород-катионирование (Н-катионирование) применяют при умягчении воды с большой карбонатной жесткостью.

После Н-катионирования все катионы, содержащиеся в исходной воде, заменяются катионами водорода. При этом карбонатная жесткость воды устраняется полностью, что приводит к соответствующему уменьшению солесодержания воды. Кроме того, из воды удаляются все соли кальция и магния, но в воде появляется эквивалентное количество серной, соляной, угольной и кремниевой кислот, присутствие которых в котловой воде нежелательно. Поэтому вода после Н-катионирования может быть использована только в смеси с водой, прошедшей Na-катионирование, так как в этом случае кислоты Н-катионированной воды будут нейтрализованы щелочами Na-катионированной воды.

Для регенерации истощенного Н-катионита через фильтр пропускают 1 — 1,5%-ный раствор серной кислоты. Скорости фильтрации умягчаемой воды и взрыхления приблизительно те же, что и в Na-катионитовых фильтрах. Регенерационный раствор пропускают со скоростью не менее 10 м/ч во избежание возможного гипсования катионита; с этой же скоростью через фильтр пропускают и отмывочную воду. Первую половину отмывочной воды сливают в дренаж, вторую собирают в бак отмывочной воды для использования при взрыхлении катионита при последующей регенерации. Удельный расход серной кислоты на регененерацию колеблется в довольно широких пределах: 50—150 г/г-экв в зависимости от солесодержания исходной воды и жесткости умягченной воды.

Существует несколько схем Н — Na-катионирования, из которых более распространены две: последовательного и параллельного Н — Na-катионирования. При схеме с последовательными — Na-катионированием умягчаемая вода полностью или частично проходит сначала Н-катионитовые фильтры, а затем окисленная целиком поступает в Na-катионитовые фильтры. В первом случае Н-катионитовый фильтр регенерируется уменьшенным количеством кислоты («голодная» регенерация) из расчета, чтобы ионы водорода обменивались лишь на то количество катионов умягченной воды, которое эквивалентно ее карбонатной жесткости. Между Н- и Na-катионитовыми фильтрами, как правило, устанавливают декарбонизатор для удаления углекислоты, содержащейся в больших количествах в воде, прошедшей Н-катионитовые фильтры.

Схему последовательного Н — Na-катионирования рекомендуется применять при повышенных жесткости и солесодержанни умягчаемой воды.

При параллельном Н — Na-катионировании Н- и Na-катионитовые фильтры включаются параллельно и вода, подлежащая умягчению, проходит через них двумя параллельными потоками. При этом вода на выходе из Н-катионитового фильтра содержит все анионы в виде свободных кислот, а на выходе из Na-катионитового фильтра — бикарбонат натрия в количестве, эквивалентном величине карбонатной жесткости исходной воды. Смешивая эти воды в нужных пропорциях, получают умягченную воду с требуемой щелочностью. Для предотвращения опасности перекисления воды в схему последовательно с параллельно включенными фильтрами включают так называемый «барьерный» Na-катионитовый фильтр, в котором все кислоты, за исключением углекислоты, превращаются в нейтральные соли. Этот же фильтр задерживает случайные проскоки жесткости из-за расстройства режима работы фильтров. Наконец, барьерный фильтр позволяет существенно снизить конечную жесткость умягченной воды, которую можно довести до 0,03 мг-экв/кг и менее. Другое достоинство параллельного Н — Na-катионирования состоит в том, что при нем можно снизить щелочность умягченной воды до 0,3 — 0,4 мг-экв/кг, чего обычно нельзя достигнуть при иных схемах Н — Na-катионирования.

Параллельное Н — Na-катионирование рекомендуется применять в тех случаях, когда концентрация сульфатов и хлоридов в исходной воде не превышает 3 — 4, а содержание натрия 1 — 2 мг-экв/кг.

При аммоний-катионировании (NН4-катионировании) все катионы исходной воды обмениваются в слое катионита на катион аммония. Таким образом, в умягченной воде появляются соли аммония, так что она не становится кислой. NH4 катионирование имеет то преимущество перед Н-катионированием, что при нем не приходится иметь дело с серной кислотой, которая требует кислотоупорных арматуры, трубопроводов и емкостей, что делает его перспективным для производственно-отопительных котельных. Однако NН4-катионирование имеет ту особенность, что соли аммония, попадая в котел, из-за высокой температуры воды распадаются на аммиак и свободные кислоты, при этом аммиак и углекислота, будучи газообразными, уносятся паром, a H2SО4 и НСI накапливаются в котловой воде, приводя к усилению коррозии металла котла. Поэтому NН4-катионирование приходится применять только в сочетании с Na-катионированием. В этом случае названные кислоты нейтрализуются внесенными в котел щелочами, содержащимися в воде, прошедшей Na-катионирование, причем NaCl и Na2SO4 какипи не образуют и удаляются в виде шлама при периодической продувке.

В качестве катионита при NН4-катионировании также употребляют сульфоуголь, но обогащенный солями аммония. Регенерируют истощенный катионит 2 — 3%-ным раствором сульфата аммония. Расход реагента составляет приблизительно 200 г/г-экв. Недостатком Na-катионирования является загрязнение пара аммиаком, что во многих случаях нежелательно, в частности потому, что большая концентрация аммиака в конденсате в присутствии растворенного кислорода вызывает коррозию медных сплавов.

Существуют две схемы NH4 — Na- катионирования: параллельная и совместная. При параллельном NH4— Na-катионировании поток умягчаемой воды разделяют на два потока, из коих один проходит через NH4 -катионитовый фильтр, а другой — через Na-катионитовый фильтр. Доля воды, которую следует пропускать через NH4 -катионитовый фильтр, определяется карбонатной жесткостью исходной воды и содержанием в ней ионов хлора Cl и сульфата SO4, а также заданной щелочностью умягченной воды

При совместном NH4— Na-катионировании умягчение воды происходит в одном и том же фильтре, причем катионит регенерируется смесью сульфата аммония и поваренной соли, растворенных в воде в необходимой пропорции.

Химическое обессоливание добавочной воды

Катионирование добавочной воды решает вопрос водоподготовки только для котельных среднего давления. В котельных высокого и закритического давления к качеству питательной воды предъявляют особенно высокие требования, а потому применяют более совершенные методы обработки добавочной воды: обессоливание, т. е. удаление всех растворенных в ней солей, и обескремнивание, т. е. удаление находящихся в ней соединений кремния.

Наиболее эффективным способом обессоливания и обескремнивания воды является испарение ее в теплообменниках (испарителях), обогреваемых паром, отбираемым из турбин, с последующим получением дистиллята конденсацией испаренной воды. Однако при большом расходе добавочной воды (на ТЭЦ) испарительные установки получаются громоздкими, причем сооружение их не исключает необходимости предварительного водоумягчения, так как испарители при работе на сырой воде быстро зарастают накипью. Поэтому обессоливание и обескремнивание добавочной воды чаще осуществляют химическими методами — сочетанием обработки воды в Н-ка-тионитовых и анионитовых фильтрах. Воду, прошедшую Н-катионитовые фильтры и поэтому содержащую серную, соляную, угольную и кремниевую кислоты, фильтруют через слой анионита, т. е. твердого, нерастворимого в воде материала, способного вступить в реакцию ионного обмена с кислотами.

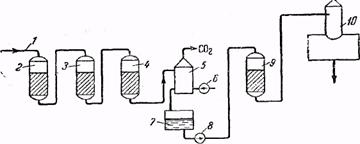

Рис. Принципиальная схема установки для глубокого химического обессоливания и обескремнивания воды.

На рис. показана принципиальная схема установки для глубокого химического обессоливания и обескремнивания воды. Предварительно коагулированную и осветленную воду подают по трубопроводу 1 в Н-катионитовые фильтры 2, а затем в анионитовые фильтры 3, загруженные слабоосновным анионитом. В первых фильтрах вследствие реакций катионного обмена находящиеся в жесткой воде катионы заменяются катионами водорода, во вторых вследствие реакций анионного обмена находящиеся в воде анионы сильных кислот заменяются гидроксильными анионами ОН, в результате чего солесодержание обрабатываемой воды резко снижается. Затем воду последовательно пропускают через Н-катионитовые фильтры второй ступени 4 и удалитель СО2 5, из которого она сливается в промежуточный бак 7. Продувкой слоя воды воздухом, который подается в аппарат 5 воздуходувкой 6, удаляют из нее СО2. Из бака 7 вода направляется насосом 8 в загруженные сильноосновным анионитом фильтры 9, в которых в результате реакций анионного обмена из воды удаляются анионы кремниевой кислоты. После этого химически обессоленная вода поступает в деаэратор 10.

Деаэрация питательной воды

Существует несколько способов деаэрации питательной воды: термический, десорбционный, химический и др., но в настоящее время подавляющее распространение получил термический способ. Этот способ основан на том, что растворение в воде газов уменьшается по мере повышения ее температуры и совершенно прекращается при достижении температуры кипения, когда растворенные газы полностью выделяются из воды. Существует несколько типов термических деаэраторов, но в настоящее время в паровых котельных основное распространение получили смешивающие деаэраторы атмосферного типа. Такой деаэратор представляет собой вертикальную металлическую цилиндрическую колонку 4 диаметром 1—2 и высотой 1,5—2 м, установленную на горизонтальном цилиндрическом баке, предназначенном для хранения запаса деаэрированной воды.

Вода, подлежащая деаэрации, подается в верхнюю часть колонки, где она попадает в водораспределительное устройство 2. Перелившись через край этого устройства, вода стекает вниз, проходя через систему дырчатых тарелок 3 и разбиваясь при этом на тонкие струйки. На своем пути вода встречает восходящий поток пара, который поступает в колонку у ее основания и, пройдя парораспределительную камеру 5, начинает подниматься навстречу падающим струям воды. В результате непосредственного контакта с паром струйки стекающей воды нагреваются до температуры кипения, вследствие чего содержащийся в них воздух выделяется и удаляется с некоторым небольшим количеством не сконденсировавшегося пара через штуцер 1, вваренный в крышку колонки. Нагретая до температуры кипения деаэрированная вода, стекает в питательный бак. В описанном деаэраторе поддерживают давление, несколько превышающее атмосферное, обычно 1,2 am, в соответствии с чем воду нагревают до температуры 104° С, т. е. до температуры кипения при этом давлении. Количество воды, подаваемой в деаэратор, регулируют, исходя из условия поддержания постоянного уровня ее в баке. Для этого служит регулятор уровня поплавкового типа, воздействующий на запорный клапан трубопровода поступающей воды. Регулирование подачи пара может быть как ручным, так и автоматическим. Чтобы предотвратить потерю пара, выходящего из деаэратора через штуцер 1, и заключенного в нем тепла, этот пар направляют в теплообменник (охладитель выпара) для подогрева воды, подаваемой в деаэратор.

Кроме деаэраторов атмосферного типа, существуют деаэраторы повышенного давления и вакуумные. Первые работают при давлении 6—7 am; их устанавливают на крупных электрических станциях высокого и закритического давления. Вакуумные деаэраторы получили распространение для деаэрации подпиточной воды тепловых сетей в отопительных котельных с крупными водогрейными котлами, так как в этих котельных отсутствие пара и невысокая температура подогрева сетевой воды в летнее время исключают возможность осуществления атмосферной деаэрации.

Существует несколько схем работы вакуумных деаэраторов, которые, как и атмосферные, состоят из колонки 4 и питательного бака 5. Вакуум создается водоструйным эжектором 3, присоединяемым к выходному штуцеру 1 и работающим на холодной воде, подлежащей деаэрации, что целесообразно, так как водоструйные эжекторы работают тем лучше, чем ниже температура эжектирующей воды. Кроме того, для облегчения работы эжектора перед ним устанавливают охладитель выпара 2. Отработавшая в эжекторе вода собирается в резервуаре 6, откуда она поступает в водо-водяной подогреватель 7, работающий на горячей воде, отведенной от магистрали горячей сетевой воды. Подогревшись здесь до температуры кипения, вода поступает в колонку деаэратора, где она освобождается от растворенных газов.

Чтобы деаэрированная вода, собирающаяся в баке 5, сохраняла температуру кипения, в этом баке иногда размещают змеевик, также обогреваемый горячей водой из водогрейных котлов. Из резервуара 6 вода подается в деаэратор атмосферным давлением (поскольку в деаэраторе вакуум) либо особым насосом. Деаэраторы подпиточной воды выполняют на производительность 50—3 200 т/ч. Они работают при давлении 0,3 am, чему соответствует температура кипения воды 68,9° С.

Водный режим котельных агрегатов. Внутренняя коррозия

Поступающие в котел с добавочной водой минеральные примеси постепенно накапливаются в котловой воде и после наступления состояния насыщения начинают выпадать из нее. Прежде всего, состояние насыщения наступает для солей жесткости, и они начинают выпадать из воды в первую очередь, обычно в виде кристаллов. Центрами кристаллизации служат шероховатости на поверхностях нагрева, а также взвешенные и коллоидальные частицы, находящиеся в котловой воде. Вещества, которые кристаллизуются непосредственно на поверхностях нагрева в виде плотных отложений, образуют накипь, как правило очень прочную и трудно удаляемую. Вещества, кристаллизующиеся в объеме котловой воды, образуют взвешенные частицы — шлам.

Наиболее распространены кальциевая и магниевая накипи, в составе которых преобладают CaSO4, CaSiO3. Накипь, как правило, имеет низкий коэффициент теплопроводности, составляющий 0,1—2,0 ккал/м•ч•град. Поэтому даже тонкий слой накипи приводит к резкому повышению температуры металла поверхностей нагрева котельных агрегатов. При этом в высокотемпературных поверхностях нагрева (экраны, фестоны, первые ряды кипятильных труб конвективного пучка) эта температура по мере увеличения толщины слоя накипи может превысить предельную по условиям прочности металла, после чего начинается постепенная деформация его с образованием отдулин, т. е. местного вздутия трубы, имеющего диаметр 20—30 мм. Затем на месте отдулины образуется свищ — щелевидное отверстие длиной 20—30 мм вдоль образующей трубы. Через него с большой скоростью начинает бить струя воды, и котел приходится останавливать для устранения свища. В тех газоходах водотрубных котлов и водяных экономайзеров, где повышение температуры стенки трубы не угрожает надежности работы котла, накипь также недопустима, так как она приводит к уменьшению к. п. д. котельного агрегата и может привести к уменьшению производительности его в результате уменьшения коэффициента теплопередачи и связанного с этим повышения температуры отходящих газов.

В отличие от соединений кальция и магния, образующих накипь, силикат магния и некоторые другие соединения магния в барабанных котлах образуют подвижный, легко удаляемый шлам.

На нормальный режим работы барабанного котла большое влияние оказывает также щелочность котловой воды. Чрезмерное повышение ее может привести к вспениванию и заполнению вспененной водой всего парового пространства барабана. В этих условиях сепарационные устройства перестают выполнять свое назначение, и вода проникает в пароперегреватель, а затем в паровую турбину, создавая угрозу повреждения ее.

Повышенная щелочность котловой воды может также стать причиной особой формы коррозии металла - щелочной, а также причиной появления трещин в заклепочных швах и развальцованных концах кипятильных и экранных труб (межкристаллитная коррозия или щелочная хрупкость металла). Наряду с этим небольшая щелочность котловой воды желательна, так как она способствует уменьшению кислородной коррозии металла.

В котлах высокого давления начинает вредно сказываться содержание в воде кремниевой кислоты H2SiO3. При высоком давлении, начиная примерно с 70 am, кремниевая кислота, как уже отмечалось, приобретает способность растворяться в водяном паре, причем с повышением давления эта растворимость резко возрастает. Попадая вместе с паром в пароперегреватель, она обезвоживается, в результате чего в паре появляется SiO2, Попадая затем в турбину, SiO2 образует на ее лопатках нерастворимые в воде отложения, что приводит к необходимости останавливать турбину для удаления их. Большой вред при попадании в водопаровой тракт приносят растворенные в питательной воде кислород и углекислота, так как они вызывают различные формы внутренней коррозии металла элементов котельного агрегата, которая может за сравнительно короткое время вывести их из строя.

В связи с изложенным возникает необходимость нормировать качество питательной воды по ряду показателей. Чтобы предотвратить образование отложений на поверхностях нагрева и исключить угрозу повреждения труб котельного агрегата, а также предотвратить коррозионные процессы металла труб всего водопарового тракта при эксплуатации, организуют специальный водный режим работы котельного агрегата.

Чтобы исключить возможность выпадения из котловой воды накипеобразующих солей и образования накипи в барабанных котлах, необходимо, чтобы концентрация накипеобразующих солей в котловой воде не превышала известного значения, находящегося ниже критической концентрации, при которой начинается их выпадение из раствора. Этого достигают продувкой котла, т. е. выпуском из него некоторого количества воды, чтобы удалить то же количество солей, которое поступает в него с питательной водой. В результате количество солей, содержащихся в котловой воде, стабилизуется на некотором уровне, что исключает опасность чрезмерного накопления солей в котле и выпадения их из раствора. Так как солесодержание котловой воды во много раз выше солесодержания питательной воды, то стабилизация солевого баланса котла достигается продувкой только очень незначительной части поданной в котел воды.

Организуют продувки периодическую и непрерывную. Периодической продувкой удаляют из котла вместе с небольшой частью котловой воды осевший шлам. Непрерывная продувка обеспечивает равномерное удаление из котла накопившихся растворенных солей без нарушений режима работы его. Периодическую продувку проводят через каждые 8—16 ч из нижних барабанов и коллекторов котлов, т. е. из мест, в которых накапливается шлам. Непрерывную продувку применяют наряду с периодической из барабана котла (при двухбарабанных котлах — из верхнего). Вода непрерывной продувки подается в расширитель 5, в котором давление ее падает до атмосферного. В результате, часть воды испаряется и образовавшийся пар поступает в деаэратор, где тепло его используется. Оставшаяся вода проходит в сливной колодец через теплообменник, где также используется часть тепла продувочной воды.

Так как часть тепла продувочной воды теряется, стремятся к тому, чтобы количество продувочной воды было минимальным. Эффективным методом снижения величины продувки является ступенчатое испарение, сущность которого состоит в том, что водяной объем и парообразующие циркуляционные контуры котла разделяют на несколько отсеков, соединенных по пару и разделенных по воде. Питательная вода подается только в первый отсек. Для второго отсека питательной водой является продувочная вода первого отсека. Продувочная вода из второго отсека поступает в третий отсек и т. д. При этом концентрация примесей в котловой воде нарастает от отсека к отсеку. Продувку котла проводят из последнего (при двухступенчатом испарении — из второго, при трехступенчатом — из третьего) отсека. Так как концентрация примесей в воде второго или третьего отсека значительно выше, чем в котловой воде при одноступенчатом испарении, то для вывода примесей из котла требуется меньшая продувка.

В котлах низкого и среднего давления количество солей, уносимых паром, пренебрежимо мало по сравнению с количеством солей, поступающих в котел с питательной водой. Процент продувки тем больше, чем при прочих равных условиях выше солесодержание питательной воды или ниже предельно допустимое солесодержание котловой воды. Продувка котлов при восполнении потери пара и конденсата дистиллятом, или обессоленной водой не должна быть менее 0,3 и более 0,5% количества выработанного пара. При восполнении потери химически очищенной водой продувка должна быть не менее 0,5 и не более 3,096, и только в тех случаях, когда количество невозвращаемого конденсата становится большим, продувку можно увеличивать до 5,0%.

Единых норм качества котловой воды для барабанных котлов не существует. Допустимые предельные значения солесодержания, кремнесодержания и щелочности котловой воды зависят от большого числа факторов: типа и конструкции парового котла, давления пара, характера испарения (одно- или двухступенчатое) и др.

Полностью избежать образования накипи на поверхностях нагрева только путем улучшения качества питательной воды и продувки котла удается не всегда. Необходимо еще дополнительно влиять на качество котловой воды, для чего применяют так называемый коррекционный метод обработки ее. В котловую воду вводят специальные реагенты — коррекционные вещества, анионы которых связывают и осаждают в виде шлама катионы кальция и магния питательной воды, проникшие в котел.

В котлах малой паропроизводительности с давлением не свыше 14 am в качестве коррекционных веществ применяют реагенты, дающие в растворе карбонатные анионы для связывания и осаждения в виде шлама катионов кальция (например, Na2CO3), и гидроксильные анионы для связывания и осаждения в виде шлама катионов магния (например, NaOH). Однако карбонатные анионы, будучи нестойкими, переходят в котловой воде в гидроксильные анионы в результате гидролитического расщепления, степень которого тем больше, чем выше давление в котле.

При давлении 50 am почти все карбонатные анионы подвергаются расщеплению, поэтому в котлах с давлением выше 16 am вместо карбонатных применяют более стойкие и не подвергающиеся расщеплению фосфатные анионы. В качестве реагентов для фосфатного корректирования котловой воды чаще всего применяют тринатрийфосфат

Получающиеся вещества обладают малой растворимостью и выпадают в виде шлама, удаляемого в дальнейшем при периодических продувках. Фосфатирование котловой воды осуществляют так, чтобы в ней постоянно содержался некоторый избыток фосфатных анионов. Режим фосфатирования может быть двояким: фосфатно-щелочным и с чисто фосфатной щелочностью, т. е. с отсутствием свободной щелочности. Режим фосфатно-щелочный ведут при питании котлов конденсатом с добавкой химически умягченной воды, а режим чисто фосфатный — при питании котлов конденсатом с добавкой дистиллята и химически обессоленной воды. Рекомендуемый избыток РО4 в котловой воде для этих режимов составляет:

котлы без ступенчатого испарения—не менее 5 мг/кг и не более 15 мг/кг;

котлы со ступенчатым испарением: по чистому отсеку—не менее 5 мг/кг и не более 10 мг/кг; по солевому отсеку — не более 75 мг/кг, При постоянном поддержании жесткости питательной воды менее 3 мкг-экв/кг и содержании в котловой воде кремнекислоты и сульфатов не выше нормы, установленной теплохимическими испытаниями, допускается пониженный избыток фосфатов в котловой воде или отказ от фосфатирования.

В прямоточных котлах все поступающие в него с питательной водой минеральные примеси оседают на стенках труб котла либо уносятся паром, так как в прямоточных котлах продувку применить нельзя. Отложение солей начинается, когда влагосодержание пара уменьшается до 50—20%, и заканчивается, когда температура пара начинает превышать температуру насыщения на 20—30° С. Наибольшее отложение солей происходит в области, где влажность пара становится менее 5—6%.

Поскольку нарастание отложений солей в трубах прямоточных котлов происходит непрерывно, последние приходится периодически останавливать во избежание чрезмерного нарастания накипи. Сообразно с этим проектирование и эксплуатацию прямоточных котлов ведут так, чтобы момент вынужденной остановки котла наступал как можно позднее. Для этого при проектировании зону максимального отложения солей размещают в области пониженной температуры дымовых газов, чтобы облегчить температурный режим этой зоны котельных труб (переходная зона).

Прямоточные котлы питают конденсатом паровых турбин с возмещением потерь пара и воды дистиллированной водой, получаемой в испарителях, или химически обессоленной водой. Водную промывку осуществляют при очередных остановках котла водой с температурой 100° С, которую прокачивают через котел. Кислотную промывку осуществляют через каждые 2—3 года слабым раствором хромовой или соляной кислоты.

Внутренняя

Дата добавления: 2016-04-06; просмотров: 2312;