Конвективные поверхности нагрева котлов. Водный режим котельных агрегатов. – 2 часа

Элементы паровых котельных агрегатов. Испарительные поверхности нагрева. Циркуляция.

Участие испарительных поверхностей нагрева, т. е. кипятильных пучков и топочных экранов вертикально-водотрубных котлов, а также топочных экранов и фестонов котельных агрегатов экранного типа, в процессе парообразования в котле непрерывно уменьшается с повышением давления пара. Если в котлах низкого давления, производящих насыщенный пар, испарительные поверхности нагрева составляют 100% общей поверхности нагрева, то в котельных агрегатах закритического давления испарительные поверхности нагрева почти полностью отсутствуют, так как в закритической области вода, достигшая температуры кипения, переходит в пар без дополнительной затраты тепла. В котельных агрегатах закритического давления приблизительно 35% используемого в них тепла затрачивается на подогрев воды до температуры парообразования, а 65% расходуется на перегрев пара.

Система испарительных поверхностей нагрева определяется типом котельного агрегата.

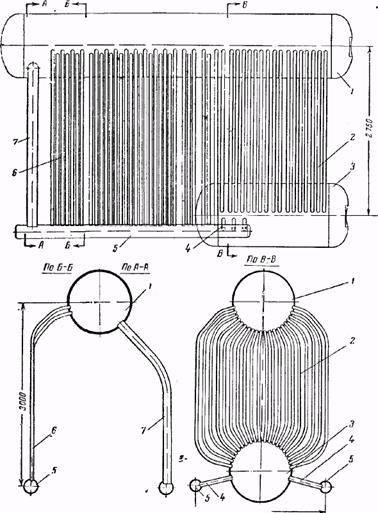

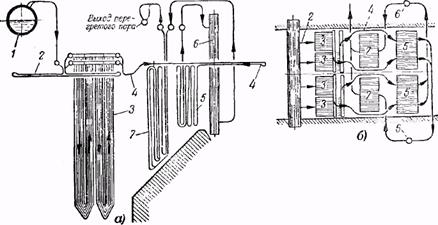

Испарительные системы котлов с естественной циркуляцией показаны на рис. 16-1 и 16-2.

Испарительные поверхности нагрева вертикально-водотрубных котельных агрегатов (рис. 16-1) состоят из развитого пучка кипятильных труб 2, ввальцованных в верхний 1 и нижний 3 барабаны, топочных экранов 6, питаемых водой из котельных барабанов через опускные 7 и соединительные 4 трубы из камер (коллекторов) 5.

Барабаны вертикально-водотрубных котлов изготовляют из листовой стали сварными диаметром 1 000—1 500 мм. Поскольку эти котлы предназначены для работы при давлении 14—40 aтм, толщина стенки барабана получается относительно небольшой. Например, для котлов типа Д КВР на давление 14 aтм толщина стенки барабана диаметром 1 000 мм равна 13 мм, на давление 24 aтм при том же диаметре барабана — 20 мм и на давление 40 aтм при диаметре барабана 960 мм — 40 мм. Штампованные днища барабанов имеют специальные лазы, закрываемые люками.

Коллекторы выполняют обычно из труб диаметром до 219 мм; экранные трубы присоединяют к ним сваркой.

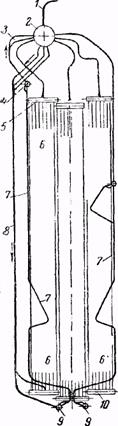

Испарительные поверхности нагрева котельных агрегатов экранного типа (рис. 16-2) состоят из барабана 2, системы экранных труб 6 и 7 с нижними 9 и 10 и верхними 4 и 5 экранными коллекторами, системы опускных труб 8 и системы соединительных труб 3.

Рис. 16-1. Испарительные поверхности нагрева вертикаль вертикально-водотрубного котла.

Барабаны изготовляют сварными, днища — штампованными. Диаметр барабана в зависимости от паропроизводительности котельного агрегата и давления пара составляет 1 200—1 800 мм при длине, достигающей ~ 18 м. Толщина стенки барабана для котлов с давлением 100 aтм составляет 90—100 мм, а для котлов с давлением 140 aтм — еще больше. Экранные коллекторы выполняют из бесшовных труб с наружным диаметром до 426 мм. Трубы экранной системы бесшовные с наружным диаметром 51—60мм ; их присоединяют к коллекторам на сварке, к барабанам при среднем давлении—вальцовкой, а при высоком давлении— сваркой.

Рис 16-1 Испарительные поверхности

нагрева котельного агрегата экранного Рис. 16-3 Схема контура

типа естественной циркуляции

воды.

Для обеспечения надежной работы и расчетной производительности котельного агрегата большое значение имеет правильная организация движения воды в испарительных поверхностях нагрева. Надежная работа может быть обеспечена только в том случае, когда вода, движущаяся в кипятильных и экранных трубах, работающих при повышенной температуре, создаст необходимое охлаждение металла этих труб, так как снижение механической прочности металла при повышении температуры может привести к разрушению их. Расчетная паропроизводительность достигается тем, что при правильно организованном движении воды и пароводяной смеси обеспечивается эффективное использование всех труб испарительной поверхности нагрева котла.

Естественная циркуляция в кипятильных и экранных трубах происходит под действием гравитационных сил, обусловливаемых разностью плотностей воды и пароводяной смеси, находящихся в поле тяготения. Для возможности возникновения естественной циркуляции должен существовать замкнутый циркуляционный контур (рис. 16-3), состоящий из двух систем вертикальных или наклонных труб, соединенных последовательно и заполненных водой. Если этот контур попадает в такие условия, что одна система труб обогревается больше, чем другая, или одна система труб обогревается, а другая — нет, то вода, заполняющая контур, приходит в движение, причем находящаяся в сильно обогреваемых трубах вода начинает подниматься, а находящаяся в менее обогреваемых или совсем не обогреваемых трубах — опускаться. Причиной, вызывающей это движение, является уменьшение плотности воды в более обогреваемых трубах в результате повышения ее температуры. Вследствие этого давление на воду в нижней части контура, вызванное силой тяготения, становится неодинаковым и вода приходит в движение. Если подвод тепла к контуру приведет к парообразованию в обогреваемых трубах, то это еще больше увеличит разность плотностей воды и пароводяной смеси, и скорость движения — циркуляция — усилится. Скорость циркуляции будет возрастать с увеличением обогрева трубы, так как при этом усиливается интенсивность парообразования в трубе и в большей степени уменьшается плотность пароводяной смеси. Так как причиной возникновения естественной циркуляции является сила тяжести, то естественная циркуляция будет происходить тем эффективнее, чем выше будет величина ускорения силы тяжести и наоборот.

Отношение количества воды, вошедшей в испарительный контур, к количеству пара, который вырабатывается за то же время этим контуром, называют кратностью циркуляции. Для котлов с естественной циркуляцией кратность циркуляции колеблется от 8 до 50.

Паровые котлы, как правило, имеют по два-три и более параллельно работающих циркуляционных контура. Например, испарительная поверхность нагрева котла ДКВР, показанная на рис. 16-1, имеет три циркуляционных контура: один, образуемый кипятильными трубами котла, и два, образуемые экранами. Часть питательной воды, поступающей в верхний барабан 1 котла по группе кипятильных труб, являющихся опускными, проходит в нижний барабан 3. Здесь вода разделяется на три потока: один из них по группе кипятильных труб, являющихся подъемными, возвращается в верхний барабан в виде пароводяной смеси, а два других по соединительным трубам 4 проходят в нижние коллекторы 5 экранов, затем в экранные трубы и, наконец, также в виде пароводяной смеси, в верхний барабан котла. Другая часть питательной воды, поступающей в котел, из верхнего барабана котла по опускным трубам 7 также поступает в коллекторы б, увеличивая надежность питания их.

В циркуляционных контурах экранного котельного агрегата (рис. 16-2) вода из барабана 2 по опускным водоподводящим трубам 8 поступает в передний и задний нижние коллекторы 9 и в нижние боковые коллекторы 10. Из названных коллекторов вода распределяется по экранным трубам 6 и 7, покрывающим стены топки. Поднимаясь по экранным трубам, вода под действием лучистой теплоты факела частично испаряется, образуя пароводяную смесь. Из экранных труб пароводяная смесь по соединительным трубам 3 поступает в барабан 2, в котором пар отделяется от воды и выходит из барабана по паропроводу 1, а вода возвращается в циркуляционный контур.

Описанная схема циркуляции носит принципиальный характер. В каждом конкретном котельном агрегате экранного типа она приобретает свои отличительные особенности.

Нарушение циркуляции обычно вызывается тепловой и гидравлической неравномерностью работы параллельно включенных труб. В этом отношении различают опрокидывание циркуляции, возникновение свободного уровня воды в трубах и расслоение потока пароводяной эмульсии.

Под опрокидыванием циркуляции понимают явление, когда в результате общих нарушений нормального режима работы котла (неравномерное распределение температуры по ширине котла, шлакование и др.) слабо обогреваемые подъемные трубы, выведенные в водяной объем котла, начинают работать как опускные. Так как при этом скорость воды в этих трубах обычно оказывается незначительной и непостоянной, то образующиеся в воде паровые пузыри попеременно либо очень медленно всплывают, либо так же медленно сносятся потоком вниз. Происходящее при этом объединение паровых пузырей может достигнуть предела, когда значительная часть трубы заполняется паром. Это вызывает резкое повышение температуры стенки трубы, так как величина коэффициента теплоотдачи от стенки трубы к пару в несколько десятков раз меньше величины коэффициента теплоотдачи от стенки трубы к кипящей воде.

Если при этом температура стенки трубы превысит допустимую по условиям прочности металла, труба может разорваться.

Свободный уровень воды может образоваться в слабо обогреваемых трубах, выведенных в паровое пространство барабана, при параллельной работе их с сильно обогреваемыми трубами. В этом случае может возникнуть такой режим, при котором вся циркулирующая вода начнет поступать только в сильно обогреваемые трубы. В результате в слабо обогреваемых трубах появится свободный уровень воды, так как высота столба воды в них, уравновешивающая высоту столба более легкой пароводяной смеси в сильно обогреваемых трубах, станет меньше высоты трубы. Отрезок трубы над свободным уровнем окажется заполненным паром; охлаждение этой части трубы из-за малой теплоотдачи от внутренней ее поверхности к пару прекратится, и труба может постепенно нагреться до опасной температуры и разорваться.

Расслоение потока может возникнуть при движении пароводяной смеси с небольшой скоростью в горизонтальных и слабонаклонных трубах: по нижней части трубы начинает двигаться вода, а по верхней — пар. В результате такого расслоения отвод тепла от верхней части трубы уменьшается, что может привести к чрезмерному повышению температуры металла и разрыву трубы.

Так как нарушение интенсивного охлаждения кипятильных труб, наступающее при опрокидывании циркуляции, образовании свободного уровня в трубах и расслоении пароводяной смеси, может привести к аварийному выходу котла из работы, то при проектировании циркуляционных схем паровых котлов уделяют большое внимание исключению возможности возникновения этих ненадежных режимов работы.

При проектировании топочных экранов стремятся по возможности выровнять тепловосприятие всех труб каждого контура. Для этого, в частности, прибегают к секционированию экранов, при котором трубы, покрывающие каждую стену топки, разделяют на секции по ширине стены с самостоятельными подводом воды и отводом пароводяной смеси. Стремятся также повысить кратность циркуляции в экранных контурах, что достигается по возможности предельным уменьшением сопротивления опускных и пароотводящих труб путем увеличения их сечения и выполнения пароотводящих труб минимальной длины при увеличении высоты экранов.

Испарительные системы котлов с многократной принудительной циркуляцией выполняют различно. Их основной особенностью является использование труб небольшого диаметра: 42—32 мм, а иногда и менее. Циркуляция в этих котлах происходит под действием внешних сил, что достигается установкой насосов. При этом, однако, действие гравитационных сил сохраняется, но оно перестает быть решающим. Кратность циркуляции в котлах с многократной принудительной циркуляцией составляет 5—10.

Основной особенностью работы котлов с многократной принудительной циркуляцией является неравномерное распределение воды по параллельно включенным трубам контура, которое проявляется значительно сильнее, чем в котлах с естественной циркуляцией. Это объясняется тем, что в контурах котельных агрегатов с принудительной циркуляцией гидродинамическое сопротивление труб оказывается значительно большим, чем в контурах с естественной циркуляцией.

Указанная неравномерность распределения воды приводит к значительной неравномерности — разбегу величин энтальпии пароводяной смеси на выходе из различных труб контура, что может повлечь за собой перегрев металла тех труб, в которые поступает мало воды, и как следствие к их разрушению. Такую неравномерность устраняют установкой в трубах дросселирующих шайб.

В прямоточных котлах движение воды и пароводяной смеси определяется теми же уравнениями и носит тот же характер, что и в котлах с многократной принудительной циркуляцией, с той, однако, разницей, что вода и пароводяная смесь проходят через испарительную систему однократно.

Сепарирующие устройства барабанных паровых котлов предназначаются для отделения от насыщенного пара, образовавшегося в котле, содержащихся в нем капель воды. В этих каплях в растворенном состоянии находится соответствующее количество тех примесей, которые содержатся в котловой воде; таким образом, с этими каплями пар, выходящий из барабана котла, выносит некоторое количество минеральных примесей.

После испарения капель воды, в пароперегревателе вынесенные соли отлагаются на внутренней поверхности змеевиков, вследствие чего ухудшаются условия теплообмена и возникает нежелательное повышение температуры трубок пароперегревателя. Соли могут также отложиться в арматуре паропроводов, приводя к нарушению ее плотности и в проточной части паровой турбины, приводя к снижению экономичности ее работы и создавая вибрацию.

Капли воды образуются при прохождении пара через поверхность воды в барабане (зеркало испарения). Проходя через воду, пар разрывает ее поверхностный слой, в результате чего образуются капли, которые выбрасываются в паровое пространство барабана, причем мелкие капли уносятся паром. Унесенную влагу разделяют на грубодисперсную (сепарируемую), которую можно сравнительно легко отделить от пара механическими средствами, и мелкодисперсную (несепарируемую), которую механическими средствами отделить от пара не удается.

Влажный пар характеризуется влажностью его и солесодержанием. Влажностью насыщенного пара называют отношение массы содержащейся в нем влаги к общей массе влажного пара, выраженное в процентах.

Солесодержанием пара называют отношение произведения средней влажности насыщенного пара и содержания солей в котловой воде к 100.

С п= W Cк.в./100, мг/кг

где W — средняя влажность насыщенного пара, %

Cк.в — содержание солей в котловой воде, мг/кг.

Влажность пара, выходящего из барабана котла, увеличивается с повышением паронапряжения зеркала испарения, т. е. с возрастанием отношения часового количества пара, произведенного котлом (м3/ч), к площади зеркала испарения (м2), с повышением паронапряжения парового объема котла, т. е. с повышением отношения часового количества пара, произведенного котлом (м3/ч), к объему парового пространства барабана (м3), и с подъемом уровня воды в барабане.

Осложнения, вызываемые уносом котловой воды, требуют снижения влажности и солесодержания пара, выходящего из барабана котла. В принципе это может быть достигнуто уменьшением рабочего паронапряжения зеркала испарения и парового объема барабана. Однако для котла данной производительности уменьшение этих параметров связано с увеличением размеров барабана котла и, следовательно, удорожанием его; поэтому такой способ снижения влажности пара не является целесообразным.

Снижения влажности пара достигают рациональной организацией ввода пароводяной смеси в барабан, обеспечением равномерного распределения пара в паровом пространстве барабана, а также установкой специальных устройств — сепараторов, предназначенных для отделения капель котловой воды от пара. В сепараторах используют различные механические эффекты, как-то гравитацию, инерцию, пленочный эффект и др.

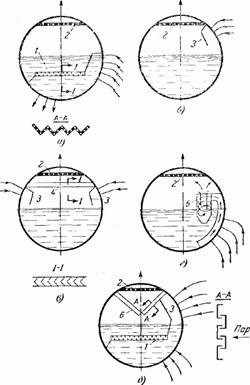

Гравитационная сепарация осуществляется, естественно, в процессе движения пара в барабане котла вверх, к выходу из него. Для выравнивания скорости подъема пара по барабану в его водяное пространство (рис. 17, а) погружают дырчатый лист 1. Для дополнительного выравнивания скорости подъема пара в барабане ставят пароприемный дырчатый лист 2, что также улучшает гравитационную сепарацию.

Инерционная сепарация (рис. 17, б и в) осуществляется созданием резких поворотов потока пароводяной смеси, поступающей в барабан котла из экранных или кипятильных труб, путем установки отбойных щитков 3. В результате вода из пароводяной смеси как более плотная (инертная) выпадает из потока, а пар как менее плотный (инертный) поднимается к выходу их барабана. Сепарация может быть улучшена установкой на пути пара жалюзийной решетки 4, в которой пар претерпевает дополнительные изменения направления движения, в результате чего (также под воздействием силы инерции) происходит дополнительное отделение капель воды от пара.

Рис. 17. Схемы сепарационных устройств.

а — погружной дырчатый лист; б—отбойные и распределительные щитки; в — жалюзийный сепаратор; г — внутрибарабанный циклон; д — швеллерковый сепаратор.

На инерционном принципе построена и циклонная сепарация (рис. 17, г), осуществляемая подачей пароводяной смеси в центробежные циклоны 5, в которых вода отбрасывается к стенкам и затем стекает в водяное пространство барабана, а пар выходит через центральную трубу циклона. Циклонная сепарация очень эффективна. Циклоны можно устанавливать в барабане либо выносить наружу.

Пленочная сепарация основана на том, что при ударе влажного пара о развитую твердую увлажненную поверхность мельчайшие частицы влаги, содержащейся в паре, прилипают к этой поверхности, образуя на ней сплошную водяную пленку. Влага в этой пленке держится достаточно крепко и не отрывается струей пара, но вместе с тем при вертикальном или наклонном расположении стенки беспрепятственно и беспрерывно стекает. Эффект пленочной сепарации используется в швеллерковых сепараторах (рис. 17, д), в которых развитая твердая поверхность для образования пленки создается системой наклонно расположенных и входящих один в другой швеллерков 6.

Применение сепарационных устройств позволяет снизить содержание влаги в паре до 0,1—0,15%.

При высоком давлении водяной пар приобретает свойство непосредственно растворять некоторые твердые примеси, содержащиеся в котловой воде, причем это свойство его резко усиливается с повышением давления. В частности, при давлении 70 aтм пар начинает растворять заметное количество кремниевой кислоты и хлористого натрия. При снижении давления эти примеси выделяются, образуя твердые отложения на металлических поверхностях. В частности, кремниевая кислота начинает отлагаться в виде SiO2 на лопатках паровых турбин в области давлений ниже 20 aтм, нарушая нормальную работу турбины.

Таким образом, при высоком давлении загрязненность пара, производимого котлом, начинает определяться не только величиной механического уноса капель котловой воды, но и растворимостью в паре содержащихся в воде нелетучих соединений. В результате в котлах высокого давления механическая сепарация не может обеспечить надлежащее качество пара.

Поскольку при данной влажности солесодержание пара изменяется пропорционально солесодержанию котловой воды, содержание солей в паре можно снизить уменьшением содержания солей в котловой воде. Это, однако, нецелесообразно, так как требует усиленной продувки котла. В связи с этим для котлов высокого давления применяют схему уменьшения солесодержания пара промывкой его питательной водой. Пар после предварительной сепарации из него капель котловой воды направляют в промывочное устройство, в котором он проходит (барботирует) через слой питательной воды. Солесодержание питательной воды обычно в несколько десятков раз меньше солесодержания котловой воды, поэтому в результате такой промывки солесодержание пара резко снижается, поскольку соли его растворяются в промывочном воде.

Промывка пара питательной водой приводит также к тому, что содержание в промытом паре растворенных твердых веществ и, в частности, кремниевой кислоты уменьшается в десятки раз. При этом эффект промывки оказывается тем большим, чем больше количество промывающей питательной воды. На промывку поступает вода, прошедшая водяной экономайзер; количество воды, подаваемой на промывку, составляет обычно 25—100% общего количества питательной воды.

Пароперегреватели

Пароперегреватель, обычно отсутствующий в промышленных котельных агрегатах либо служащий только для небольшого перегрева пара, в энергетических котельных агрегатах становится особенно важной поверхностью нагрева. Это обусловлено тем, что с повышением давления и температуры пара относительная доля тепла, расходуемого на перегрев, заметно возрастает, поскольку с ростом температуры перегретого пара его энтальпия увеличивается, а с повышением давления насыщенного пара она уменьшается.

Различают пароперегреватели конвективные и комбинированные.

|

Конвективный пароперегреватель размещают в газоходе котельного агрегата, обычно сразу же за топкой, отделяя его от топки двумя-тремя

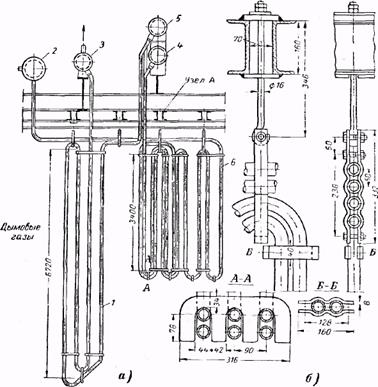

Рис. 18-1. Пароперегреватель котельного агрегата типа ДКВР.

рядами кипятильных труб в вертикально-водотрубных котлах или небольшим фестоном, образованным трубами заднего экрана, в котельных агрегатах экранного типа. Комбинированный пароперегреватель состоит из конвективной части, размещаемой там же, где и конвективный пароперегреватель, а также радиационной и полурадиационной частей, размещаемых в топке.

Конвективный пароперегреватель устанавливают в котельных агрегатах низкого, среднего и — в отдельных случаях, высокого давления, когда температура перегретого пара не превышает 440— 510° С. В котельных агрегатах высокого и закритического давления, когда возникает необходимость очень высокого перегрева пара, устанавливают пароперегреватели комбинированного типа.

В мощных котельных агрегатах высокого и закритического давления различают также первичный и промежуточный пароперегреватели. В первичном пароперегревателе осуществляют первичный перегрев произведенного котлом пара перед подачей его в турбину. В промежуточном пароперегревателе повторно перегревают пар, после того как он проходит часть высокого давления турбины, до температуры, близкой к начальной.

Изготовляют пароперегреватели из стальных труб наружным диаметром от 28 до 42 мм, изгибаемых в змеевики большей частью с вертикальным расположением их. Скорость пара в трубах пароперегревателя выбирают, исходя из условия обеспечения надежности температурного режима труб, руководствуясь значениями массовой скорости для первичных пароперегревателей 500—1 200 кг/м2ч. При выборе скорости движения пара учитывают, что гидравлическое сопротивление пароперегревателя не должно превышать 10% рабочего давления пара. Большинство пароперегревателей имеет специальное устройство для регулирования температуры пара.

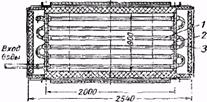

Конвективный пароперегреватель котла ДКВР (рис. 18-1) изготовляется из стальных цельнотянутых труб 3 диаметром 32 x 3 мм. Входные концы труб пароперегревателя развальцованы в верхнем барабане 1 котла, выходные приварены к камере перегретого пара 2, которая у котлов давлением 14 и 24 атм. выполнена из трубы диаметром 133 X 5 мм, а у котлов давлением 40 amм — из трубы диаметром 133 X 16 мм. Для возможности выноса пароперегревателя при ремонте через левую боковую стену котла змеевики имеют чередующийся шаг: 90 и 60 мм, а крайние трубы кипятильного пучка в области пароперегревателя расположены с шагом 150 мм.

Узел А

Рис. 18-2. Конвективный пароперегреватель котельного агрегата экранного

типа, а—общий вид; б—детали крепления.

Пароперегреватели унифицированы по профилю для котлов на давления 14 и 24 amм и для котлов на давление 40 amм; кроме того, они унифицированы для всех котлов по диаметру труб и камер. В котлах различной паропроизводительности пароперегреватели различаются числом параллельно включенных змеевиков. Число петель в змеевике изменяется от одной при перегреве пара до 250° С до пяти при перегреве пара до 440° С. Пароперегреватели котлов на давление 14 и 24 amм выполняют одноходовыми, на давление 40 атм — двухходовыми.

Конвективный пароперегреватель котельных агрегатов экранного типа обычно выполняют из двух последовательно расположенных групп змеевиков. На рис. 18-2 показан пароперегреватель экранного котельного агрегата с естественной циркуляцией. Насыщенный пар из барабанакотла поступает в камеру 2, из которой он проходит в систему змеевиков 6 второй по ходу газов ступени пароперегревателя. В этой ступени пар движется навстречу потоку дымовых газов, т. е. здесь осуществляется противоточное движение теплоносителей, которое характеризуется большим значением величины усредненного перепада температур, что повышает эффективность использования поверхности нагрева для передачи заданного количества тепла.

Пройдя вторую ступень пароперегревателя, частично перегретый пар поступает в ее выходную камеру 4, служащую промежуточной камерой. Отсюда пар через систему перепускных труб передается во вторую промежуточную камеру 5, которая вместе с тем является входной камерой в первую по ходу газов ступень пароперегревателя 1. Трубки этой ступени собирают так,

Рис. 18-3. Конвективно-радиационный пароперегреватель котла экранного типа.

чтобы обеспечить движение пара по смешанной прямоточно-противоточной схеме, облегчающей условия работы первых по ходу газов рядов пароперегревательных трубок, так как в них поступает пар относительно низкой температуры. Пройдя первую ступень пароперегревателя, окончательно перегретый пар направляется в камеру перегретого пара 3, а из нее — в главный паропровод.

Коэффициент теплопередачи в пароперегревателе зависит от рода сжигаемого топлива, главным образом от его влажности и содержания водорода. Поэтому для получения одинаковой температуры перегретого

пара в котельных агрегатах, предназначенных для работы на различных

видах топлива, приходится в каждом случае устанавливать пароперегреватели с поверхностями нагрева различной величины. Для упрощения этой

задачи при изготовлении котельного агрегата на заводе поверхность нагрева первой по ходу газовой группы змеевиков пароперегревателя выполняют

одинаковый для всех выпускаемых котлов данного типа, а поверхность нагрева змеевиков второй группы изменяют в зависимости от характеристики

сжигаемого топлива. При этом положение камер и подвесок и конструкция

потолка остаются неизменными.

Комбинированный пароперегреватель котельного агрегата высокого давления, состоящий из конвективной, радиационной и полурадиационной частей, схематически показан на рис. 18-3. Пар из барабана 1 поступает в радиационную часть 2, размещенную на потолке топочной камеры, затем в полурадиационную часть 3, выполненную в виде ширмового пароперегревателя, размещенного на выходе из топки, и далее по потолочным трубам 4 — в первую ступень конвективного пароперегревателя 5. Пройдя эту ступень, пар через пароохладитель 6 и вторую ступень конвективного пароперегревателя 7 выходит в сборный коллектор (камеру) перегретого пара.

Радиационная часть пароперегревателя характерна тем, что она, так же как и топочные экраны, воспринимает тепло путем излучения от факела. Ее размещают не только на потолке топочной камеры, но и на стенах ее, часто между трубами экрана. Полурадиационные ширмовые пароперегреватели выполняют в виде отдельных плоских ширм из параллельно включенных труб. Эти ширмы размещают параллельно на расстоянии 500 — 2000мм на выходе из топки перед фестоном. Тепло ширмовый пароперегреватель воспринимает как конвекцией от дымовых газов, омывающих его трубы, так и излучением слоя этих газов, проходящих между отдельными ширмами.

Гидродинамика пароперегревателя характеризуется неравномерностью распределения и перегрева пара по параллельно включенным трубам. Концентрированный ввод пара во входной коллектор приводит к тому, что пар распределяется по отдельным многочисленным параллельно включенным трубам пароперегревателя неравномерно. В результате в тех трубах, в которые поступает мало пара, температура его на выходе из трубы получается более высокой, чем пара на выходе из тех труб, в которые поступает много пара. Это явление дополнительно осложняется еще тем, что по ширине газохода трубы пароперегревателя обогреваются дымовыми газами неравномерно; в средней части газохода трубы получают больше тепла, чем по его краям.

Отношение максимального приращения энтальпии пара в отдельной трубе пароперегревателя ∆iтр к среднему для всего пароперегревателя ∆iпп равное:

ρ =∆iтр /∆iпп

называют тепловой разверкой труб пароперегревателя.

Для современных котельных агрегатов с давлением 40 am и выше тепловая разверка труб пароперегревателя чревата опасными последствиями: стенки тех труб, через которые проходит мало пара, могут нагреться до температуры, превышающей допустимую для данной марки стали, что может привести к повреждению трубы.

Тепловую разверку труб пароперегревателя можно уменьшить различными способами: рассредоточенным вводом пара во входные коллекторы; разделением пароперегревателя на две-три последовательно включенные ступени со смещением пара между этими ступенями; разделением пароперегревателя на две-три параллельные части по ширине котельного агрегата с передачей пара из одной части в другую.

Регулирование температуры перегретого пара в энергетических котельных агрегатах необходимо для обеспечения надежной и бесперебойной работы не только котельных агрегатов, но и паровых турбин. При изменении режима работы котельного агрегата температура перегретого пара, выходящего из пароперегревателя, может изменяться в широких пределах. Между тем в пароперегревателях, предназначенных для получения перегретого пара высокой температуры (440—570° С), металл работает при температуре, близкой к предельной для стали выбранной марки. В результате даже незначительное повышение температуры перегретого пара но сравнению с расчетным может привести к недопустимому по условиям прочности повышению температуры металла труб пароперегревателя и как следствие к выходу его из строя. По этой причине, а также для обеспечения нормальных условий работы турбины, которая тоже очень чувствительна к повышению температуры перегретого пара, в котельных агрегатах высокого давления особое значение приобретают вопросы регулирования температуры пара. Температура пара в рассматриваемых котлах регулируется в основном тремя методами: охлаждением перегретого пара в поверхностном теплообменнике пароохладителя или впрыском воды; изменением тепловосприятия пароперегревателя рециркуляцией топочных газов из газохода конвективной шахты в нижнюю часть топочной камеры; изменением положения ядра факела по высоте топки при установке горелок в три—пять ярусов. Наиболее распространено регулирование температуры перегретого пара поверхностными пароохладителями, представляющими собой трубчатый теплообменник, который обычно размещают во входном 2 (на рис. 18-2) или промежуточном коллекторе пароперегревателя. Охлаждение пара достигается путем отвода от него тепла питательной водой, часть которой пропускают по трубкам теплообменника. Из теплообменника питательная вода возвращается в питательную линию, так что тепло, отнятое от пара в пароохладителе, не теряется, а возвращается в котел. Изменяя количество воды, подаваемое в пароохладитель, можно изменить количество отнятого от пара тепла и тем самым отрегулировать температуру пара. Обычно через пароохладитель пропускают 30—60% общего расхода питательной воды.

Водяные экономайзеры

Водяной экономайзер в современном котельном агрегате воспринимает 12—18% общего количества полученного им тепла.

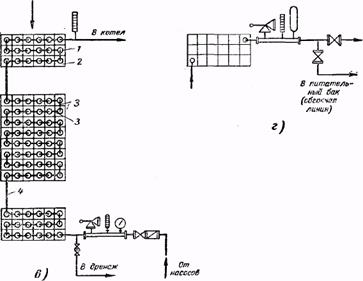

Водяные экономайзеры выполняют двух типов: чугунные из ребристых труб и стальные гладкотрубные. Чугунные ребристые водяные экономайзеры устанавливают в котлах небольшой паропроизводительности давлением до 24 amм. Стальные гладкотрубные экономайзеры можно устанавливать в котельных агрегатах любой производительности и давления, но преимущественно они получили распространение для котельных агрегатов средней и большой паропроизводительности при давлении 40 атм и выше.

Чугунный ребристый водяной экономайзер (рис. 19-1) представляет собой систему ребристых труб 1, которые собраны в колонну, состоящую из нескольких горизонтальных рядов. Число труб в горизонтальном ряду определяется из условия получения требуемой скорости движения продуктов сгорания (6—9 м/сек при номинальной нагрузке), а число горизонтальных рядов — из условия получения требуемой поверхности нагрева экономайзера.

На концах экономайзерных труб имеются квадратные приливы — фланцы 2 несколько большего размера, чем ребра на трубе. Эти фланцы после сборки экономайзера образуют две сплошные металлические стенки. Газоход экономайзера отделяется от окружающей среды с двух сторон этими стенками, а с двух других сторон — кирпичной обмуровкой или обшивкой 6. Экономайзерные трубы соединяются чугунными деталями — калачами 3 и 4, присоединяемыми к трубам на фланцах.

Вода из питательной линии подается в одну из крайних нижних труб экономайзера, а затем последовательно проходит через эти калачи по всем трубам, после чего поступает в котел. Применением описанной схемы движения воды достигается скорость ее, обеспечивающая смывание со стенок труб пузырьков воздуха, которые выделяются из воды при иагреве ее и могут послужить причиной разъедания металла труб. Движение воды сверху вниз не допускается во избежание возникновения гидравлических ударов.

Температура воды при входе в экономайзер должна превышать температуру точки росы дымовых газов не менее чем на 10° С, чтобы исключить возможность конденсации водяных паров, входящих в состав дымовых газов, и осаждения влаги на трубах экономайзера. Конечная температура воды, подогретой в чугунном водяном экономайзере, при установке его к котлам с непрерывным питанием, а также к котлам с малым объемом воды в барабане при установке автоматических регуляторов питания, должна быть ниже температуры насыщения при данном давлении не менее чем на 20° С, чтобы исключить парообразование в экономайзере и гидравлические удары. Выхов Коды

а)

Рис. J9-1. Чугунный ребристый одноходовой водяной экономайзер

а — общий вид (трубы условно показаны без ребер);

-

-

Ход газов

б —детали экономайзера; в и г—схемы включения.

Во всех остальных случаях конечная температура воды должна быть ниже температуры насыщения при данном давлении не менее чем на 40Э С.

Дымовые газы в водяном экономайзере целесообразно направлять сверху вниз, так как при этом создается противоток, и улучшаются условия теплообмена, в результате чего снижается температура дымовых газов за водяным экономайзером. При установке водяного экономайзера за котлом типа ДКВР температура дымовых газов перед экономайзером составляет 280—300° С. Для очистки наружной поверхности труб экономайзера от золы и сажи их обдувают перегретым паром или сжатым воздухом при помощи специальных обдувочных устройств 5.

В России изготовляют чугунные ребристые экономайзеры ВТИ. Длина отдельной трубы составляет 2 000 мм для экономайзеров, устанавливаемых к котлам паропроизводительностью до 10 т/ч, и 3 000 мм для экономайзеров, устанавливаемых к котлам большей паропроизводителыюсти; диаметр трубы в свету 50 мм, а поверхность нагрева ее соответственно 2,95 и 4,49 м2. Эти экономайзеры можно устанавливать к котлам с рабочим давлением до 24 amм. Расчетное давление экономайзеров 30 amм.

Допускается размещать в горизонтальном ряду от 4 до 18 труб. Число горизонтальных рядов труб по условиям обеспечения эффективной обдувки принимают не больше восьми. При большем числе горизонтальных рядов труб экономайзер разделяют на соответствующее число последовательно расположенных по высоте отдельных групп, между которыми оставляют разрывы для размещения обдувочных труб.

Рис. 19-2. Стальной гладкотрубный водяной экономайзер котельного агрегата

экранного типа.

Заводы поставляют чугунные экономайзеры отдельными деталями со сборкой на месте монтажа либо в виде блоков из труб длиной 2 000 мм в облегченной обмуровке с металлической обшивкой. Блоки выпускают двух типов — одноколонковые и двухколонковые. Первые устанавливают к котлам ДКВР паропроизводительностью от 2,5 до 10 т/ч включительно, вторые — к котлам ДКВР паропроизводительностью от 4 до 20 т/ч включительно.

Обычно водяной экономайзер присоединяют к котлу непосредственно трубопроводом без запорной арматуры (но с обратным клапаном). Однако такое присоединение (рис.19-1, в) имеет тот недостаток, что при растопке котла теряется довольно много питательной воды. Поскольку при растопке котел не дает пара, воду, которую пропускают через водяной экономайзер для его охлаждения и которая затем проходит в котел, приходится удалять, спуская ее через продувочную линию. Поэтому во многих случаях предусматривают особую «обгонную» линию, через которую воду, нагревшуюся в экономайзере при растопке котла, возвращают в питательный бак (рис. 19-1,г).

Гладкотрубный стальной водяной экономайзер (рис. 19-2) выполняют из стальных труб 3 наружным диаметром 28—38 мм, изогнутых в виде горизонтальных змеевиков и завальцованных или приваренных к сборным коллекторам. Питательная вода поступает в нижний коллектор экономайзера 1. Нагретая вода выходит из верхнего коллектора 2 и направляется в барабан котла по нескольким необогреваемым трубам, расположенным вне газохода, или большому числу труб, проходящих под потолком газохода. Водяные экономайзеры с большой поверхностью нагрева выполняют из отдельных пакетов высотой до 1,5 м.

Движение дымовых газов (сверху вниз) и воды (снизу вверх) в экономайзере происходит противоточно. Расположение труб в экономайзере обычно шахматное, но оно может быть и коридорным.

В котельных агрегатах экранного типа температура дымовых газов перед экономайзером составляет приблизительно 600° С. Температура воды, поступающей в экономайзер котельных агрегатов среднего давления равна 145° С, а котельных агрегатов высокого давления 215—230° С. Температура воды, выходящей из экономайзера, близка к температуре кипения либо равна ей, причем в последнем случае часть воды, прошедшей экономайзер, может превратиться в пар. Таким образом, вода в экономайзере экранного котельного агрегата нагревается приблизительно на 90—105° С. Экономайзеры, в которых в условиях нормальной работы котла температура нагреваемой воды на выходе из экономайзера не достигает температуры кипения, называют некипящими, а экономайзеры, в которых в тех же условиях вода нагревается до температуры кипения, причем часть воды испаряется, называют кипящими. Обычно в кипящем водяном экономайзере испаряется до 10—15% проходящей через него воды. Минимальную скорость дымовых газов в экономайзере при сжигании твердого топлива принимают не ниже 6 м/сек по условиям предотвращения заноса летучей золой. Верхний предел скорости по условиям эолового износа ограничивают 9—10 м/сек. Скорость воды в стальных некипящих экономайзерах или некипящей части кипящих экономайзеров принимают не меньше 0,3 м/сек при номинальной нагрузке котла. В кипящей части экономайзера во избежание перегрева металла труб при расслоении пароводяной смеси минимальную скорость воды принимают не менее 1 м/сек. При этом температура воды при входе в кипящую часть экономайзера должна быть не менее чем на 40° С ниже температуры кипения воды при данном давлении.

Воздухоподогреватели

Воздухоподогреватель воспринимает приблизительно 7—15% тепла, полезно отданного в котельном агрегате.

Воздухоподогреватели делятся на рекуперативные и регенеративные. В рекуперативном воздухоподогревателе тепло дымовых газов передается воздуху в постоянном процессе через стенку, разделяющую потоки воздуха и дымовых газов. В регенеративном воздухоподогревателе тепло передается металлической насадкой, которая периодически нагревается теплом горячих дымовых газов, а затем отдает аккумулированное тепло потоку холодного воздуха, который при этом нагревается.

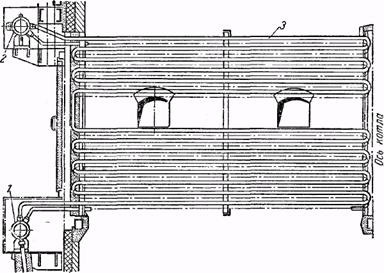

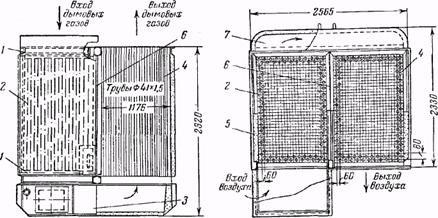

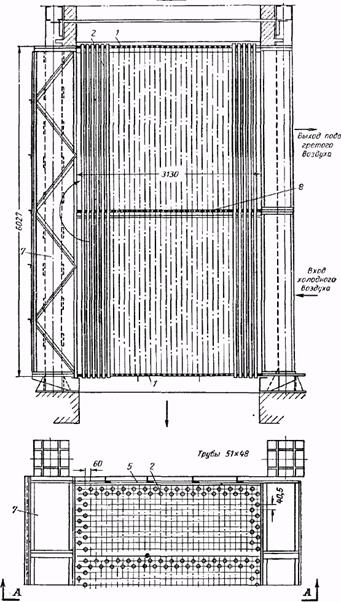

Рекуперативный воздухоподогреватель современного котельного агрегата (рис. 20-1 и 20-2) представляет собой систему параллельно расположенных стальных тонкостенных труб 2, вваренных в плоские трубные доски. Трубы применяют сварные, наружным диаметром 25—51 мм, толщиной стенки 1,25—1,50 мм. Их размещают в шахматном порядке; расстояние между наружной стороной соседних труб составляет 9—15мм. Дымовые газы проходят внутри труб; нагреваемый воздух омывает трубы снаружи в поперечном направлении. Скорость дымовых газов принимают равной 10—14 м/сек для предотвращения оседания золы на стенках труб; при такой скорости происходит самообдувка воздухоподогревателя. Скорость воздуха принимают приблизительно в 2 раза меньшей скорости дымовых газов.

Воздухоподогреватели с небольшой поверхностью нагрева, устанавливаемые к котлам типа ДКВР, выполняют одноходовыми и двухходовыми по газовой стороне; воздухоподогреватели с большой поверхностью нагрева, устанавливаемые в крупных котельных агрегатах, по газовой стороне выполняют только одноходовыми.

В двухходовой воздухоподогреватель, устанавливаемый к котлам типа ДКВР (рис. 20-1), дымовые газы входят сверху, проходят внутри трубдиаметром 40 x 1,5 мм в поворотную камеру 3 и затем по трубам 4 выходят из воздухоподогревателя вверх. Трубы вварены в трубные доски 1. По воздушной стороне воздухоподогреватель тоже двухходовой. Подогреваемый воздух движется горизонтально, омывая трубы 2—4 снаружи. Движение воздуха направляется обшивными листами 5, перегородкой 6 и перепускным коробом 7. Наружные поверхности воздухоподогревателя покрывают слоем тепловой изоляции толщиной 50 мм. Воздухоподогреватели выполняют четырех типоразмеров с поверхностью нагрева 85, 140, 233 и 300 м2 для подогрева воздуха до 150—250° С. В одноходовых воздухоподогревателях (рис. 20-2) ввиду относительно большой длины труб 2 межтрубное пространство для обеспечения достаточной скорости воздуха разделяют промежуточными трубными досками 8 на два или несколько ходов. Воздух проходит последовательно перекрестным током из одного хода в другой по перепускным коробам 7. Трубную систему воздухоподогревателя отделяют от окружающей среды плотной листовой металлической обшивкой, которую, как и перепускные коробы, покрывают тепловой изоляцией. У котельных агрегатов экранного типа воздухоподогреватель обычно размещают па раме, связанной с каркасом котельного агрегата. Поверхность нагрева воздухоподогревателей для крупных котельных агрегатов получается очень большой. Поэтому для удобства транспорта и монтажа воздухоподогреватель выполняют из отдельных секций (кубов). Размещение воздухоподогревателя в нисходящей шахте котельного агрегата обусловливает противоточное движение газов (вниз) и воздуха (вверх). Это обеспечивает эффективное использование поверхности нагрева воздухоподогревателя.

Рис. 20-1. Стальной гладкотрубный воздухоподогреватель для котлов малой производительности.

Вход дымобых. газоб

А А

Рис. 20-2. Элемент стального трубчатого воздухоподогревателя для котельного агрегата большой паропроизводительности. Обозначения те же, что и на рис.20-1.

В зависимости от требуемой температуры подогрева воздуха, в значительной мере определяемой влажностью сжигаемого топлива, в котельных агрегатах экранного типа воздухоподогреватель по отношению к водяному экономайзеру размещают двумя способами. Если не требуется подогревать воздух свыше 200—230е С, воздухоподогреватель размещают после

Рис.20-3. Регенеративный воздухоподогреватель.

водяного экономайзера по ходу дымовых газов. При необходимости подогрева воздуха до 360—400° С воздухоподогреватель размещают в рассечку с водяным экономайзером, т. е. в начале по ходу газов устанавливают первую часть экономайзера, затем верхнюю часть воздухоподогревателя, под которой размещается вторая часть экономайзера, а еще ниже — нижняя часть воздухоподогревателя. При этом величину поверхностей нагрева верхней части экономайзера и верхней части воздухоподогревателя обычно выполняют постоянной для всех котлов данного типа, а поверхности нагрева их нижних частей меняют в зависимости от характеристики подлежащего сжиганию топлива. При этом внешние габариты низкотемпературной части котла сохраняют неизменными.

В некоторых случаях при установке чугунного водяного экономайзера воздухоподогреватель размещают перед экономайзером по ходу газов. Такое не совсем обычное размещение вызвано стремлением исключить возможность вскипания воды в экономайзере, так как для чугунных экономайзеров это недопустимо. Кроме того, расположение воздухоподогревателя перед водяным экономайзером дает возможность получить более высокую температуру подогрева воздуха при сохранении относительно небольшой поверхности нагрева воздухоподогревателя. Основной трудностью, возникающей при эксплуатации стальных трубчатых воздухоподогревателей, является коррозия нижней части их труб

Регенеративный воздухоподогреватель (рис. 20-3) представляет собой вертикальный цилиндрический барабан 2, заключенный в неподвижный цилиндрический корпус 3 и заполненный набивкой 4, выполненной из гофрированных стальных листов толщиной 0,5—1,25 мм. Вдоль оси барабана проходит вал 5, фиксированный в подшипниках 6 и приводимый во вращение от электродвигателя 8 небольшой мощности. Дымовые газы и воздух подводятся к корпусу 3 и отводятся от него коробами 1, причем обычно дымовые газы проходят через один полуцилиндр корпуса 3 сверху вниз, а воздух — через другой полуцилиндр снизу вверх. Ротор 2 вращается со скоростью 2—5 об/мин, вследствие чего все элементы его набивки попеременно нагреваются проходящими между ними дымовыми газами или охлаждаются потоком воздуха, отдавая ему тепло, полученное от дымовых газов. Достоинства регенеративного подогревателя заключаются в его компактности и малом весе. Недостатками являются более высокая по сравнению с трубчатым воздухоподогревателем трудоемкость изготовления, а также трудность создания надежных уплотнений 7, препятствующих перетеканию воздуха в газовую сторону воздухоподогревателя и дымовых газов помимо насадки. По этой причине присос воздуха в регенеративном воздухоподогревателе оказывается большим, чем в трубчатом.

В регенеративном воздухоподогревателе можно нагревать воздух до 200—250° С. Преимущественная область применения регенеративных воздухоподогревателей — котельные агрегаты большой мощности, в частности, предназначенные для сжигания газа и мазута. К котлу устанавливают два или более воздухоподогревателя, включенных параллельно.

Каркас и обмуровка

Каркасом котельного агрегата называют металлическую конструкцию, которая поддерживает барабан, поверхности нагрева, обмуровку, лестницы и помосты, а также другие элементы котельного агрегата, передавая их вес на его фундамент. Вес каркаса составляет 20—25% веса всего металла котельного агрегата.

Рис. 20 Каркас котельного агрегата котельного типа

Рис. 20 Каркас котельного агрегата котельного типа

Каркас котельного агрегата экранного типа (рис. 20) состоит из системы вертикальных колонн 1, установленных на

фундамент. Для предотвращения продольного изгиба колонны связаны системой горизонтальных балок 2, ферм 3 и диагональных связей 4, причем

горизонтальные связи часто используются также для восприятия веса некоторых элементов агрегата. Основную часть веса

котельного агрегата составляет вес барабана котла и подвешенной к нему системы экранных труб. Поэтому ту часть каркаса, которая воспринимает вес барабана и трубной системы экранов, выполняют более мощной и иногда усиливают дополнительными колоннами. Задняя часть каркаса воспринимает вес водяного экономайзера и воздухоподогревателя.

Кроме напряжений, возникающих в результате восприятия веса элементов котельного агрегата, в каркасе могут возникнуть дополнительные напряжения термического характера от нагрева каркаса теплом, проходящим через обмуровку котельного агрегата в окружающую среду. Для предотвращения этих дополнительных напряжений колонны каркаса размещают вне обмуровки с целью охлаждения их наружным воздухом.

Некоторые котлы небольшой паропроизводительности, как, например, котлы типа ДКВР, не имеют несущего каркаса; вес котла передается непосредственно на опорную раму. В этих котлах выполняют обвязочный каркас, основное назначение которого заключается в дополнительном укреплении обмуровки.

Обмуровкой котельного агрегата называют систему ограждений, отделяющих его топочную камеру и газоходы от окружающей среды. Обмуровка имеет назначение надлежащим образом направить движение потока дымовых газов в пределах котельного агрегата, свести к минимуму потери тепла в окружающую среду и предотвратить присос холодного воздуха в газоходы агрегата или выбивание дымовых газов наружу. Поэтому обмуровка должна противостоять тепловому и химическому воздействию горячих дымовых газов, а также быть нетеплопроводной и плотной.

Для газоходов, в которых температура внутренней стороны обмуровки не превышает 600° С, применяют красный кирпич. В газоходах, в которых указанная температура превышает 600° С, внутреннюю часть обмуровки выполняют из огнеупорного кирпича.

Различают обмуровку вертикальных стен, потолочных перекрытий, золовых воронок и пода.

Обмуровку вертикальных стен выполняют: массивной, свободностоящей; облегченной, накаркасной; щитовой и натрубной (рис. 20-1).

Массивную свободностоящую обмуровку выполняют в котельных агрегатах паропроизводительностыо до 50—75 т/ч. Обычно для выполнения обмуровки применяют красный кирпич стандартного размера (250 х 120 х 65 мм), а также огнеупорный кирпич большого (250 х 123 х 65 мм) и малого (230 х 113 х 65 мм) размеров. Обмуровку выполняют толщиной не менее чем в два кирпича, обычно свободно стоящей на специальной раме. При температуре внутренней поверхности обмуровки, превышающей 600° С, внутреннюю часть кладки—футеровку выполняют из огнеупорного кирпича, обычно толщиной в один кирпич. Наружную часть кладки выполняют из красного кирпича, и при отсутствии наружной металлической обшивки ее называют облицовкой. Каждый вид кирпича обмуровки располагают в самостоятельном ряду, но для предохранения обмуровки от расслоения и выпучивания футеровки внутрь газохода огнеупорную кладку через каждые 5—8 рядов перевязывают с кладкой из красного кирпича путем выпуска всего ряда огнеупорной кладки на полкирпича в кладку из красного кирпича.

При большой высоте обмуровки (4—5 м и более) кладку по высоте разделяют на отдельные ярусы сплошными на всю толщину обмуровки поясами из 5—10 рядов огнеупорного кирпича, которые воспринимают вес футеровки между поясами, разгружая ее по высоте. Размещая названные пояса

на расстоянии около 1,5 м друг от друга, можно не перевязывать кладку огнеупорного и красного кирпича.

Для ослабления напряжений, возникающих при тепловом расширении кладки, в горизонтальном направлении осуществляют так называемые температурные швы ввиде зазоров 3—4 мм через каждые 12—20 кирпичей по ширине стенки во всех рядах кладки. Так как температурные швы обмуровки подвержены разъеданию, их обычно располагают в углах топки, в местах сопряжения стен. Топочный каркас при массивной обмуровке является обвязочным, а наружной металлической обшивки обмуровки обычно не выполняют. Это приводит к некоторой экономии металла.

Облегченную, накаркасную обмуровку вертикальных стен выполняют в котельных агрегатах паропроизводительностыо 50—75 т/ч и выше, так как вследствие большой высоты, доходящей до 15 м и больше, массивная, свободностоящая обмуровка становится слишком тяжелой и неустойчивой. Облегченная обмуровка состоит из слоя нормального шамотного кирпича, укладываемого в полкирпича или в один кирпич, а также кирпича различных фасонов, образующих футеровку, слоя легковесного теплоизолирующего кирпича или теплоизолирующих плит и наружной металлической обшивки 1. Общая толщина обмуровки составляет 250—410 мм, более тонкая — на стенах, покрытых экранами. Для придания обмуровке необходимой устойчивости ее связывают с каркасом котларазгрузочными и притягивающими поясами.

Разгрузочные пояса разделяют обмуровку на горизонтальные ярусы высотой 3—6 м и служат для передачи на каркас веса обмуровки каждого яруса. Их выполняют из фасонного шамотного кирпича, уложенного на скрепленные с каркасом стальные или чугунные кронштейны; тем самым каркасу передается весь вес обмуровки, выложенной на фасонном кирпиче разгрузочного пояса, а обмуровка нижележащего яруса оказывается разгруженной от веса обмуровки вышележащего яруса. Под разгрузочным поясом выполняют горизонтальный температурный шов, что создает возможность свободного расширения обмуровки в пределах каждого яруса.

Притягивающие пояса выполняют через каждые 600—1 000 мм по высоте, с тем чтобы удержать обмуровку каждого яруса от выпучивания внутрь топки или газохода. Притягивающие пояса выполняют из фасонного шамотного кирпича, имеющего гнезда. В эти гнезда закладывают головки крюков, другие концы которых охватывают горизонтальные трубы, связанные с каркасом; так как эти крюки имеют возможность вращаться вокруг трубы, они не препятствуют перемещениям обмуровки вверх и вниз.

Щитовая обмуровка является вариантом облегченной накаркасной обмуровки. Ее выполняют в виде отдельных прямоугольных щитов из различных видов бетона с размерами стороны порядка 1,5 м, которые укрепляют на каркасе котла. Щит выполняется многослойным: первый слой, обращенный в газоход, выполняется из огнеупорного бетона, армированного стальной сеткой; затем идут два или три слоя термоизолирующих плит, покрытых снаружи газоплотной обмазкой .

Натрубная обмуровка крепится непосредственно к экранным или иным трубам и обычно состоит из слоя хромитовой или — реже — шамотной массы толщиной — 40 мм, наносимой непосредственно на трубы, слоя легковесного теплоизоляционного бетона толщиной — 50 мм армированного металлической сеткой, слоя теплоизоляционных плит тон же толщины, покрытых второй металлической сеткой, на которую наносится слой уплотняющей штукатурки толщиной 15 — 20 мм, покрытой сверху газонепроницаемой обмазкой. Обмуровка закрепляется на трубах благодаря схватыванию первого слоя с поверхностью труб, а также с помощью» привариваемых к трубам штырей, которые притягивают к экрану сетки. Обмуровка не имеет температурных швов, и потому к материалу ее предъявляется требование не разрушаться при слабых деформациях. Небольшая толщина, а также легкость материалов, из которых изготовляют эту обмуровку, приводят к тому, что натрубная обмуровка получается в 2—3 раза легче, чем накаркасная, и приблизительно в 1,5—2 раза дешевле. Хромитовая масса дороже шамотной, но она лучше схватывается. Поэтому ее употребляют при трубах с относительным шагом труб 1,2 и выше, а при трубах с меньшим шагом ее часто заменяют шамотной массой.

Современные топочные камеры и газоходы из-за большой ширины (до 10 м и более) невозможно перекрыть арочным сводом. Поэтому их перекрывают плоским подвесным сводом, который выполняют из фасонного шамотного кирпича различной формы, подвешиваемого к горизонтальной конструкции, составляющей часть котельного каркаса. Различают индивидуальную подвеску, когда каждый кирпич подвешивают к каркасу, и групповую, когда кирпичи подвешивают рядами с использованием промежуточных чугунных балок. Индивидуальная подвеска более рациональна, чем групповая, так как при разрушении кирпича или подвески выпадает только один кирпич, а не весь ряд. Для топочных перекрытий применяют также шамотобетон.

Обмуровка потолочного перекрытия работает в более тяжелых условиях, чем обмуровка вертикальных стен. Поэтому потолочные перекрытия в области высокой температуры защищают со стороны топки или газохода экранными, пароперегревательными или экономайзерными трубами.

Основой конструкции обмуровки холодной воронки служит металлический короб, который является обшивкой и одновременно поддерживает всю обмуровку. Последняя имеет толщину 200—300 мм и состоит из слоя изоляционного материала — диатомитового кирпича, покрытого слоем огнеупорного кирпича. Чтобы обмуровка не сползала, к обшивке приваривают упоры из полосового и углового железа. Кроме того, в огнеупорной кладке делают разгрузочный пояс и температурный шов. Приблизительно так же выполняют обмуровку пода топок для сжигания газа и мазута.

При проектировании обмуровки исходят из того, чтобы плотность теплового потока через нее не превышала 300 ккал/м2ч, атемпература наружной поверхности не превышала 50—55° С при температуре среды 25° С.

Тепловая изоляцияимеет назначение уменьшить тепловые потери в окружающую среду горячими обмурованными, а также необмурованными поверхностями, например наружными поверхностями водяных экономайзеров и воздухоподогревателей, металлических газоходов и воздуховодов, трубопроводов. Тепловую изоляцию выполняют из материалов, которые отличаются легкостью и низкой теплопроводностью.

Промывка пара питательной водой приводит также к тому, что содержание в промытом паре растворенных твердых веществ и, в частности, кремниевой кислоты уменьшается в десятки раз. При этом эффект промывки оказывается тем большим, чем больше количество промывающей питательной воды. На промывку поступает вода, прошедшая водяной экономайзер; количество воды, подаваемой на промывку, составляет обычно 25—100% общего количества питательной воды.

Лекция 9

Теплогенерирующие установки. Общие положения. Топливное хозяйство тепловых станций, работающих на органическом топливе.

Топливное хозяйство

Топливным хозяйством котельной называют систему механизмов и устройств, которые необходимы для приема, перемещения, хранения и первичной обработки поступающего топлива.

При твердом и жидком топливе осуществляют операции: приема поступающего топлива; доставки его от места приема к котельным агрегатам или на склад, а также со склада к этим агрегатам; обеспечения нормальных условий хранения запаса топлива, который всегда должен быть при котельной во избежание перебоев в работе из-за возможных задержек доставки топлива; первичной обработки топлива; учета прибывающего и расходуемого топлива. При газообразном топливе хранения газа при котельной не предусматривают и функции топливного хозяйства сводятся к приему газа, подаче его к котельным агрегатам и учету расхода его.

Топливное хозяйство котельной, работающей на твердом топливе

Топливное хозяйство котельной, работающей на твердом топливе, представляет собой систему механизмов, схема работы и компоновка которых определяются количеством сжигаемого топлива, видом его (уголь, торф, горючие сланцы), способом доставки, особенностями выбранных механизмов. Необходимость разгружать, перегружать и погружать большое количество топлива требует полной механизации всех этих операций, так как они очень трудоемки и ручное выполнение их требует большого числа рабочих и значительной затраты денежных средств. Этот принцип является основным при проектировании и эксплуатации топливного хозяйства котельной.

Обычно твердое топливо доставляют к котельной по железнодорожной колее принятой ширины 1 525 мм. Однако при подаче торфа в небольшие котельные, расположенные неподалеку от места добычи его, пользуются узкоколейными железными дорогами с шириной колеи от 750 до 1 000 мм. |Топливо наиболее рационально доставлять в саморазгружающихся вагонах, так как при этом устраняется необходимость в ручной разгрузке.

В небольших котельных топливо часто доставляют автомобильным транспортом.

Большие трудности в эксплуатации создает смерзание влажных углей, происходящее при перевозке их в железнодорожных вагонах в зимнее время. Смерзшийся уголь теряет свою сыпучесть, что создает затруднения при его разгрузке, вызывает дополнительные расходы на эту операцию, нарушает нормальную работу транспортных и перегрузочных механизмов. Для устранения смерзания топлива при перевозке рекомендуется обмасливать топливо тяжелыми маслами, а также смешивать влажный уголь с сухим или с опилками.

Транспортирование твердого топлива в пределах территории котельной осуществляют конвейерами, по которым топливо перемещается непрерывным потоком, и емкостными устройствами, в которых топливо перемещают отдельными порциями в особой таре. Конвейеры различают ленточные, пластинчатые, ковшовые и др., однако в котельных почти исключительное распространение получили ленточные конвейеры благодаря их дешевизне и простоте, а также применимости, как при малом, так и при большом расходе топлива. Ленточный конвейер состоит из бесконечной гибкой резиновой ленты 2, охватывающей два концевых барабана. Верхняя— рабочая и нижняя — холостая ветви ленты поддерживаются рядом роликовых опор, выполняемых из роликов диаметром 100— 150 мм и устанавливаемых на рабочей ветви через 1—1,2, а на холостой через 2—3 м и более. Ширина ленты в зависимости от производительности конвейера может изменяться в пределах 500— 2 000 мм. Верхнюю, рабочую, ветвь выполняют плоской либо желобчатой. В последнем случае верхние роликовые опоры выполняют из трех роликов под углом 20° к горизонту. Производительность конвейеров с желобчатой лентой при данной ширине ее в 2 раза выше производительности конвейеров с плоской лентой, но последние более просты, дешевы и могут подавать куски большого размера. Концевые барабаны оперты на подшипники, размещенные на концевых рамах, которые скрепляются со строительной конструкцией здания. Один из барабанов приводной и служит для привода в движение ленты. Он соединен с электродвигателем через редуктор. Другой барабан натяжной. Его подшипники могут перемещаться под действием особых натяжных болтов в раме 6 для создания постоянного по силе натяжения ленты при изменении ее длины в результате изменения температур

Дата добавления: 2016-04-06; просмотров: 6442;