Поточные и непоточные формы производственных процессов

Существует две формы организации производства: поточное и непоточное.

Поточное производство – форма организации производственного процесса, при которой все операции согласованы во времени, повторяются через строго установленные интервалы, все рабочие места являются специализированными и располагаются в соответствии с ходом технологического процесса. Впоточном производстве воплощаются все принципы организации производственного процесса, что обеспечивает наиболее эффективное его функционирование. Поточные формы работы наиболее распространены в массовом производстве, но применяются также в серийном и единичном.

Планирование и управление материальным потоком при данной форме организации не представляют особой сложности в силу проработанности вопроса упорядочения движения предметов труда в пространстве и во времени, организации их ритмичной обработки.

Поточное производство в своем развитии идет по пути автоматизации; внедрение автоматических линий, станков с числовым программным обеспечением, линий, содержащих оборудование с программным управлением, применение микропроцессорной техники, промышленных роботов, робототехнических комплексов, гибких производственных систем.

Непоточная форма, которая применяется в основном в единичном, мелкосерийном и серийном производствах, часто понимается как преимущественно неупорядоченное движение предметов труда в пространстве, сочетаемое с прогнозированным движением во времени.

Наибольшая сложность организации непоточного производства по сравнению с поточной состоит, прежде всего, в необходимости упорядочения движения предметов труда в пространстве, сведения хаотичных потоков в единый технологический маршрут производства однотипной продукции.

Упорядочение движения деталей возможно только путем организации их однонаправленного движения, унификацией итипизацией технологических процессов изготовления деталей, закрепленных за одним предметно-замкнутым участком. Для организации производственного процесса в пространстве используют методы типизации технологических процессов и групповой унификации.

Схемы технологических процессов представляют собой описание последовательности прохождения обрабатываемой детали или сборочной единицы по всем цехам, а внутри цехов по всем операциям с указанием данных об оборудовании, оснастке, материальных и трудовых нормативов, а также содержат описание процесса изготовления на всех операциях.

Дальнейшее упорядочение движения предметов труда основано на оптимальном размещении необходимого состава станочного парка производственных участков в соответствии с разработанными технологическими процессами или маршрутами. Для этого перспективно использовать станочный парк на резиновой подложке, а всю технологическую проводку к станкам осуществлять по верху.

Итак, однонаправленное движение предметов труда, разработанное на основе типизации и унификации технологических процессов, является общительным и достаточным условием для перехода от прогнозирования хода производственного процесса к его всестороннему планированию, поскольку при хаотичном движении предметов труда определить длительность производственного цикла и сроки изготовления деталей и изделий возможно только с некоторой степенью вероятности.

Организация технологических процессов позволяет перейти к оперативному планированию и управлению материальным потоком в производстве в случае соблюдения следующих условий: ритмичной и согласованной работы по единому графику с равномерным выпуском продукции; максимальной непрерывности производственного процесса; максимальной надежности и гибкости плановых расчетов; обеспечения непрерывности планового руководства; обеспечения соответствия системы оперативного управления производством типу и характеру конкретного производства.

Основы оперативного планирования и управления материальными потоками в производстве

В процессе оперативного планирования и управления производством должно быть достигнуто строгое взаимодействие органов управления на всех стадиях производственного процесса (от получения сырья до реализации продукции) с целью выполнения плана поставок готовой продукции в необходимом количестве, нужного качества, в нужное время и место с минимальными совокупными затратами.

В основе оперативного планирования и управления лежит производственная программа, в рамках которой разрабатываются детализированные плановые задания для каждого производственного подразделения (цеха, участка, рабочего места) на определенный период времени, а также осуществляется текущее руководство производственным процессом и контроль его хода.

Оперативное планирование и управление производством по сфере действия и соподчиненности подразделяется на два уровня: межцеховое (на уровне предприятия) и внутрицеховое (на уровне цеха).

Межцеховое оперативное планирование и управление позволяет согласовывать деятельность производственных цехов предприятия по узловой сборке, изготовлению деталей и изделий. Координация деятельности на данном уровне позволяет распределить годовую и квартальную производственную программу предприятия во времени и по производственным подразделениям, с тем, чтобы месячная программа каждого цеха и участка с учетом переходящих работ соответствовала их пропускной способности и согласовывалась со сроками комплектации и сдачи готовой продукции на склад.

На данном уровне разрабатываются производственные задания цехам и участкам основного, вспомогательного и обслуживающего производств на короткие отрезки времени в виде программ и графиков с указанием сроков запуска-выпуска продукции, при этом рассчитываются: данные о загрузке и пропускной способности оборудования и календарно-плановые нормативы.

На уровне внутрицехового оперативного планирования и управления месячная производственная программа цеха распределяется по дням и по рабочим местам, согласованно с работой участков и рабочих мест основного и вспомогательного производств, а также с учетом их полной загрузки и достижения сокращения производственного цикла изготовления конечною изделия.

На данном уровне разрабатываются сменно-суточные задания, в которых указываются номенклатура и количество изделий, подлежащих изготовлению в предстоящие сутки. На уровне рабочих мест разрабатываются рабочие наряды, в которых указываются шифр изделий, их количество, наименование операций и норма времени.

Основой оперативного планирования служат различные системы оперативно-календарных расчетов, которые представляют собой методики выполнения плановых работ, включающие определение: пнаново-учетной единицы (первичного объекта планирования и учета объема производства); календарно-плановых нормативов (основных расчетных показателей моделирования хода производства); оформление плановой и учетной документации.

В соответствии с планово-учетной единицей выделяют несколько основных систем оперативно-календарных расчетов, которые зависят от производственных условий и в основном от типа производства. Некоторые наиболее типичные системы представлены в таблице 3.1.

Таблица 3.1 – Основные системы оперативно-календарных расчетов

| Система оперативно-календарных расчетов | Планово-учетная единица | Календарно-плановые нормативы |

| Единичное и мелкосерийное производство | ||

| Позаказная | Заказ | Длительность производственного цикла; сроки опережения по цехам; сроки запуска-выпуска заказов в производстве; коэффициент загрузки оборудования |

| Серийное производство | ||

| Покомплектная | Комплект узлов и деталей | Размер партии выпуска; длительность производственного цикла; сроки опережения; нормативы незавершенного производства; размер заделов; сроки запуска-выпуска |

| Разновидностями комплектной системы являются: | ||

| Комплектно-узловая | Комплект деталей, образующих сборочный узел | |

| Комплектно-групповая | Групповой комплект деталей, имеющих одинаковый технологический маршрут | |

| Машино-комплектная | Комплект деталей, в основе которого – изделие, имеющее наибольший удельный вес в производственной программе | |

| Сутко-комплектная | Комплект деталей, сформированных исходя из суточной потребности в деталях | |

| Крупносерийное и массовое производство | ||

| Подетальная | Деталь | Такт поточной линии; размеры заделов (межоперационных, страховых, оборотных, транспортных); длительность производственного цикла; сроки опережений и сроки запуска-выпуска |

К сожалению, данные типовые системы оперативно-календарных расчетов, кроме подетальной (для массового поточного производства), имеют много недостатков, и основным является игнорирование увязки движения предметов труда с загрузкой рабочих мест во времени. Это приводит к возникновению «узких мест» в производстве при попытке следования разработанным кадендарно-плановым нормативам. Данные нормативы при всей своей необходимости не отражают объективных законов хода производственного процесса и опираются на статичное представление о нем.

Более совершенная система оперативно-календарных расчетов носит название маршрутной системы, планово-учетной единицей которой является маршрутный комплект деталей (одного или нескольких заказов), изготовляемый на одном предметно-замкнутом участке по типовому технологическому маршруту. К календарно-плановым нормативам данной системы относится совокупность показателей: комплектность загрузки оборудования; размер серии изделия; очередность запуска и изделий; длительность производственного цикла; маршрутный комплект деталей и т.д.

Сложность и громоздкость описания и детализации всех систем оперативно-календарных расчетов не позволяют рассматривать их в рамках данного курса и полном объеме, поэтому ограничимся изучением применения основных, наиболее часто использующихся систем и соответствующих им типовых календарно-плановых нормативов.

Для оперативного планирования характерно использование ряда методов плановых расчетов хода производства: календарный (аналог MRP I),

одъемно-календарный (используемый в концепциях MRP II и ERP) и перспективный объемно-динамический метод планирования. Именно в такой

последовательности и происходило развитие методов планирования и управления производством: с середины 1950-х гг. начинают использовать на практике метод MRP I вплоть до 1970-х гг., когда в практику начала внедряться новая концепция MRP II, в рамках которой реализован объемно-календарный метод.

Календарный метод планировании (KM) предназначен для определения конкретных сроков хода производства (запуска, выпуска изделий; опережений запуска, выпуска изделии, сборочных единиц относительно выпуска рассматриваемого изделия) каждого наименования выпускаемой продукции. Аналогом КМ на Западе является метод планирования материальных потребностей MRP I. КМ основывается на определении производственного цикла изделия и используется для формирования месячной производственной программы.

Объемно-календарный метод планирования (ОКМ) обеспечивает одновременную взаимоувязку сроков и объемов производимых работ в производственной системе с возможной пропускной способностью производственных подразделений в целом на весь рассматриваемый временной период. ОКМ сопровождается расчетами производственного цикла изделияи загрузки каждого производственного подразделения по видам работ иприменяется при формировании месячных производственных программ.

Календарный и объемно-календарный методы планирования относятся к гpyппe статичных методов, использование которых позволяет следовать календарно-плановым расчетам не более чем на 75%, т. е. 25% изделий и деталей не будут готовы к запланированным срокам. В свою очередь, объемно-динамический метод, использующий динамическое представление о ходе производственного процесса (учитывающее объективные закономерности протекания производственного процесса), позволяет в полной мере спланировать сроки выпуска продукции с необходимой точностью.

Календарный и объемно-календарный методы основаны на типовых системах оперативно-календарных расчетом.

Объемно-динамический метод (ОДМ) является наиболее совершенным из рассматриваемого ряда, поскольку основан на маршрутной системе оперативно-календарных расчетов. Данный метод позволяет одновременно учитывать сроки, объем и динамику производства работ в соответствии с запланированной номенклатурой выпуска и полнее использовать имеющиеся производственные ресурсы (мощности), поскольку расчеты по данному методу придерживаются объективных законов, а не упрощенных (усредненных) нормативов хода производственною процесса. ОДМ является наиболее перспективным и эффективным методом.

Календарный метод планирования материальных потребностей (стандарт системы MRP I)

Типовой календарный метод планирования MRP состоит из ряда логи-чески связанных процедур, правил и требований, переводящих производ-венное расписание (план выпуска продукции) в последовательность требований, синхронизированных по времени, и запланированных покрытий этих требований для каждой единицы материального ресурса, необходимого для изготовления изделия.

Задачами системы календарного планирования являются отыскание длины совокупного производственного цикла изготовления изделия, календарного времени опережения запуска в производство деталей или их закупки по отношению к срокам сборки сборочных единиц, определение зависимого спроса на детали и сборочные узлы, управление запасами незавершенного производства, планирование производственных операций, корректировка по мере необходимости производственного расписания.

Система MRP решает три взаимосвязанные проблемы: что производить, в каком количестве и когда.

Данная система строится на основе заданного производственного расписания (сформированного по заказам потребителей и на прогнозе спроса), которое определяет сроки и объемы производства конечного изделия (таблица 3.2).

Таблица 3.2 – Производственное расписание на изготовление изделия И

| Изделие | Недели планового периода | |||||||

| И | Χ | Υ |

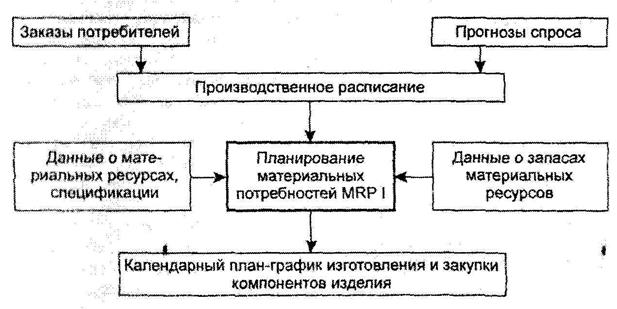

Затем система последовательно определяет время и необходимое количество материальных ресурсов для удовлетворения потребностей производственного расписания (рисунок 3.7).

Рисунок 3.7 – Схема системы календарного планирования MRP I

Для расчета необходимы данные:

- о материальных ресурсах и спецификациях на изделие (состав изделия), содержащие всю требуемую информацию о номенклатуре и основных параметрах сырья, материалов, компонентов, полуфабрикатов и т.п., которые необходимы для изготовления (сборки) изделия;

- о нормативных сроках изготовления каждого элемента или компонента изделия или длительности их производственного цикла;

- о нормах расхода материальных ресурсов на единицу изготавливаемой детали, сборочного компонента и готового изделия;

- о наличных запасах материальных ресурсов.

Процесс создания конечного изделия (И) включает изготовление или закупку всех деталей (Д), сборку всех сборочных (Сб) единиц (узлов, агрегатов, механизмов), сборку, отладку и контроль готового изделия. При этом предполагается, что различные детали изготавливаются одновременно, а длительность совокупного производственного цикла определяют по ведущей детали. Тогда производственный цикл изделия рассчитывают по формуле

тц = тцд + тцс

где Тцд – производственный цикл изготовления ведущей детали, т. е. у которой он имеет максимальную продолжительность; Tцс – производственный цикл сборочных и испытательных работ. Нормативный срок изготовления каждого компонента изделия и длительность производственного цикла окончательной сборки изделия определяются как tt..

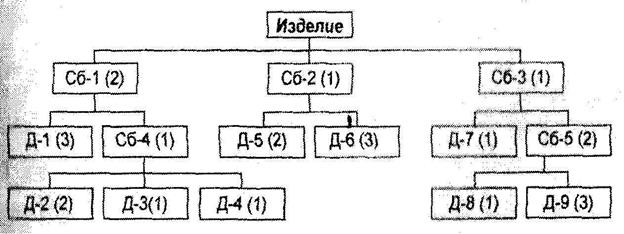

Структура производственною цикла изделия И определяется составом операций, необходимых для изготовления промежуточных компонентов, и связями между этими компонентами и соответствующими операциями. Таким образом, состав операции зависит от номенклатуры деталей, сборочных единиц, их количества и технологических процессов изготовления и сборки. Взаимосвязь операций и процессов предопределяется схемой изготовления изделия и производственными условиями. Схема изготовления изделия (состав изделия) представляется в виде уровневого построения изделия (рисунок 3.8).

Рисунок 3.8 – Уровневое построение изделия

Итак, одно изделие И состоит из сборочных единиц Сб-l, Сб-2, Сб-3 в количестве 2 шт., 1 шт., 1 шт. соответственно. В свою очередь, одна сборочная единица Сб-1 включает 3 шт. детали Д-1 и 1 шт. сборочной единицы Сб-4 и т. д. Количество каждого компонента для производства единицы детали верхнего уровня соответствует значениям, проставленным в скобках при компонентах.

Расчет количества составных элементов для сборки изделия И в количестве X единиц сводится в таблице 3.3.

Таблица 3.3

| Элемент | Количество | |

| И | Х (для 4-й недели) | Y (для 8-й недели) |

| Сб-1 | 2Х | 2Y |

| Сб-2 | 1Х | 1Y |

| Сб-3 | 1Х | 1Y |

| Д-1 | (3  2)Х 2)Х

| (3  2)Y 2)Y

|

| Сб-4 | (1  2)Х 2)Х

| (1  2)Y 2)Y

|

| … | … | |

| Д-2 | (2  1 1  2)Х 2)Х

| (2  1 1  2)Y 2)Y

|

| … | … | … |

В соответствии с данными пo наличному запасу ресурсов zi на каждый элемент i (изделие, сборочная единица, деталь) необходимо в расчетах скорректировать истинную (чистую) производственную или закупочную потребность qпi исходя из общей (полной) потребности qпi, тогда qчi = qпi - zi .

Заранее определенные нормативы времени изготовления деталей, сборочных единиц и сборки готового изделия или времени поставки компонентов от поставщика ti, влияют на общую продолжительность цикла изго-товления изделия и определяют расчетное опережение срока запуска в производство очередного компонента или момента заказа у поставщика необходимых материальных ресурсов.

Совокупные расчеты по календарному планированию сводятся в таблице 3.4.

Таблица 3.4 – Табличная форма календарно-плановых расчетов

| Время изготовления или поставки (ti) | Наличный запас на момент расчета (zi) | Элемент | Наименование расчетных данных | Недели | |||||||

| tи | zи | И | Полная потребность | Х | Y | ||||||

| Наличный запас | |||||||||||

| Чистая потребность | |||||||||||

| Опережение начала изготовления или заказа у поставщика | |||||||||||

| tСб-1 | zСб-1 | Сб-1 | Полная потребность | ||||||||

| Наличный запас | |||||||||||

| Чистая потребность | |||||||||||

| Опережение начала изготовления или заказа у поставщика | |||||||||||

| … | … | … | … | … | … | … | … | .. | … | … | … |

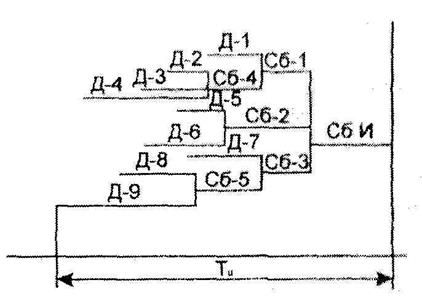

На основе табличных расчетов можно построить цикловой график изготовления изделия (Рисунок 3.9).

Рисунок 3.9 – Графическое изображение календарно-плановых расчетов

Данный цикловой график построен для условий, когда изготовление изделия не лимитируется составом оборудования производственных цехов и участков, что характерно для метода MRP и является его одним из основных недостатков. То есть предполагается максимальное запараллеливание работ, в связи с чем длительность цикла будет минимальной.

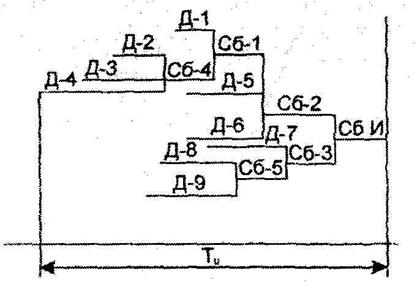

Вместе с тем условия производства, ограничения по ресурсам могут потребовать выполнения некоторых работ последовательно, например, сборочные единицы Сб-1 и Сб-2 собираются и отлаживаются на одном и том же стенде, прежде чем поступают на общую сборку; тогда это приведет к смещению работ в календарном плане и к увеличению продолжительности циклового графика (рисунок 3.10).

Рисунок 3.10 – Цикловой график изготовления изделия при условии ограничения ресурсов

Решение данной проблемы потребовало применения объемно-календарного метода, наиболее часто используемого в системах класса MRP II и ЕRP.

Объемно-календарный метод планирования (стандарт концепций MRP II и ERP)

Календарный метод MRP не учитывает наличия ограниченных производственных мощностей. Поэтому основным, наиболее существенным моментом в развитии систем данного класса было включение в новую схему MRP II (планирование производственных ресурсов) модуля планирования мощностей на межцеховом и внутрицеховом уровнях, что позволяет сразу увидеть общую разбалансировку плана и более точнои эффективно осуществлять весь цикл планировании и оперативного управления производством.

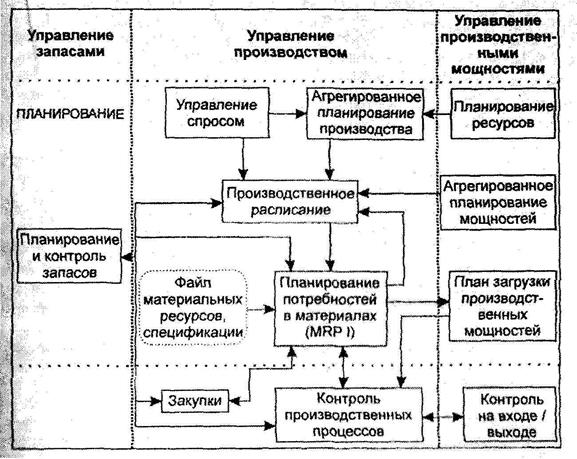

Структурно схема планирования производственных ресурсов (основа объемно-календарного планирования) представлена на рисунке 3.11.

Результатом расчетов по схеме рисунок 3.11 является формирование общего объемно-календарного плана-графика по всему портфелю заказов предприятия. Задача его построения включается во взаимном сочетании работ и сроков выполнения заказов с учетом пропускной способности производственных мощностей.

Объемно-календарный план строится путем последовательного нанесения на график (по оси абсцисс которого отложено рабочее время, а по оси ординат – состав операций с соответствующим закрепленным за операцией числом рабочих мест) соответствующих упорядоченных работ по отдельным операциям с фиксацией их длительности (трудоемкости). При обнаружении в процессе составления плана «узких мест» или избытка производственных мощностей в отдельные периоды времени вносятся коррективы, сдвигающие или уплотняющие график работ, что отражается на цикловом графике путем изменения сроков и фронта работ. В процессе поступления новых заказов в объемно-календарный план вносятся дополнения.

Рисунок 3.11 – Схема планирования производственных ресурсов (основа объемно-календарного планирования)

Такова общая упрощенная схема работ по объемно-календарному методу. Работа по данному методу чревата непредвиденным возникновением «узких» и «широких» мест в производстве, завышением уровня незавершенного производства, возникновением дефицита и т.д.

Объемно-календарный метод применяется в основном в системах класса MRP II и ERP. Использование интегрированных систем управления, построенных на концепции ERP, позволяет в некоторой мере компенсировать недостаток статичных методов планирования за счет оперативности выявления узких мест и большего резервирования производственных мощностей. Статичность объемно-календарного метода проявляется в упрощении представления о производственном процессе обработки партий де-талей и усреднении показателей календарно-плановых расчетов.

Вместе с тем использование объемно-календарного метода недостаточно эффективно, мало соответствует сегодняшним требованиям, которые предъявляет рынок потребителя, и современным взглядам на управление, исповедуемым логистикой.

Дата добавления: 2016-04-02; просмотров: 2860;