Отбраковочные технологические испытания как средство повышения надежности партий интегральных микросхем

Качеству и надежности ИС предъявляются очень высокие требования независимо от места их использования. Подсчитано, что при доле дефектности партии ИС 0,01%, т.е. 100 схем на 1 млн., процент отказа печатных плат, на которых смонтировано 100 ИС, составляет 9%. При дефектности партии ИС в пределах 1% выход годных печатных плат составит 63,4%, т.е. брак составит 36,6%.

Лекция 14

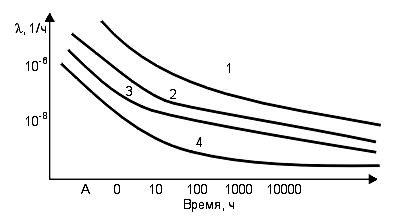

Надежность ИС при эксплуатации характеризуется кривой зависимости интенсивности отказов λ от времени.

Рисунок 14.1

1. зона времени приработки;

2. зона нормальной работы;

3. зона отказов или износа.

Первая зона

Ранние отказы возникают, как правило, вследствие конструктивных и технологических недостатков.

Вторая зона

λ имеет стабильное низкое значение.

Третья зона

Износ (отказ) возникает: отказы внутренних элементов микросхемы и старение материалов.

В настоящее время общепринятыми считаются два направления увеличения надежности выпускаемых интегральных микросхем. Это:

1. выявление и удаление изделий с отказами действительными и потенциальными из готовой партии до поставки потребителю;

2. устранение причин отказов за счет совершенствования конструкции и технологии изготовления, т.е. воздействие на процесс производства посредством обратной связи, т.е. передачи информации от потребителей в производство, что ведет к бездефектной технологии. Тот метод является более эффективным.

Одним из эффективных способов повышения надежности партии интегральных схем является выходной контроль партии на заводе-изготовителе, т.е. проведение отбраковочных испытаний. Считается, что случайных отказов ИС не бывает, и каждый имеет свою причину и является следствием приложено нагрузки. Для того чтобы отбраковочные испытания были эффективными, необходимо знать какие нагрузки и как они ускоряют появления отказов.

Рисунок 14.2

0 – момент поставки заказчику;

1 – без отбраковочных испытаний;

2 – только электрические испытания;

3 – стабилизирующая тренировка, циклические температурные испытания и проверка электрических параметров;

4 – стабилизирующая тренировка, циклические температурные испытания, проверка электрических параметров и тренировка в утяжеленных режимах. Единица измерения – 1/час.

Сейчас применяют такие виды отбраковочных испытаний:

1. контроль внешнего вида;

2. электрические испытания;

3. повышение температуры;

4. термоциклы;

5. вибрации;

6. одиночные удары;

7. многократные удары;

8. центрифуга;

9. испытания на герметичность;

10. рентгеноскопия;

11. тепло - энерготренировка;

12. энергоциклы;

13. повышение влажности.

Многие различные по природе дефекты приводят к одним и тем же механическим отказам. Многие одинаковые механизмы отказов ускоряются различными нагрузками, и многие различные механизмы отказов одними и теми же нагрузками. Например, воздействие на ИС повышенной температуры и термоциклы ускоряют одни и те же отказы. Термоциклы (попеременный нагрев и охлаждение) хорошо выявляют негерметичность корпуса, а также выявляют напряженные места конструкции, склонные к образованию дефектов корпуса. Кроме тепловых и термоциклических испытаний используют механические испытания с постоянной или изменяющейся нагрузкой, которые могут выявить дефекты монтажа кристалла, внутренних соединений, соединения корпуса ИС и внешних выводов кристалла. В общетехнических (ОТУ) и технических (ТУ) условиях, как правило, указывается состав обязательных отбраковочных испытаний, их режимы и последовательности. Заводы-изготовители ИС сначала расширяют состав испытаний в начальный период серийного производства. Их число снижается по мере сбора статистики может корректироваться вся программа испытаний, но кроме тех, которые указаны как обязательные в ОТУ и ТУ.

Дата добавления: 2016-04-02; просмотров: 1484;