Эвристические методы. Сводятся к алгоритмической реализации того или иного приема (эвристике), которая может привести к рациональному результату.

Сводятся к алгоритмической реализации того или иного приема (эвристике), которая может привести к рациональному результату.

Достоинства:

1. как правило, небольшое время решения задач

Недостатки:

1. в редких случаях приводит к оптимальному результату

Трассировка сигнальных соединений

Алгоритмы трассировки бывают сеточными и бессеточными, ортогональными и с возможностью обеспечения диагональной трассировки.

Сеточные алгоритмы, как правило, более быстрые. Наиболее простым сеточным алгоритмом являются ортогональный алгоритм.

Эти алгоритмы применимы только для простых плат с низкой плотностью сигнальных соединений, для сложных плат они не могут обеспечить 100% трассировку сигнальных соединений.

Для сложных плат наиболее популярен волновой алгоритм и различные его модификации.

Краткая характеристика системы проектирования печатных плат CADdy

Достоинства:

1. Удобная в эксплуатации система – система русифицирована

2. Обеспечивает возможность быстрого обучения персонала благодаря дружественному интерфейсу и хорошо продуманным функциональным возможностям

3. Обеспечивается возможность с различными единицами измерения

4. Содержат базу как отечественных, так и зарубежных элементов

5. Поддерживает технологию сквозного проектирования от создания принципиальной электрической схемы и трассировки платы до технологической подготовки производства в реальном времени и масштабе одного проекта

6. Позволяет автоматизировать выпуск комплекта конструкторской документации в полном соответствии с ЕСКД. Система может поддерживать и европейский стандарт.

7. Модульный принцип построения системы, которая позволяет расширять функциональные возможности прикладных и системных модулей.

Кроме того:

1. Торговая марка CADdy пользуется широкой популярностью во всем мире: система разработана западногерманской фирмой ZIEGLER

2. Генеральный дистрибьютор CADdy в России – компания POINT, которая осуществляет настройку и адаптацию системы, которая известна большим опытом работу с САПР различными производителями

3. Проводится широкая сервисная поддержка клиентов, включая поддержку пользователя и другие формы информации – консультированная поддержка

4. Предлагается ежегодное обновление версии системы при сохранении общей преемственности

5. Доступная цена системы

6. Не требуется приобретение рабочих станций, а достаточно персонального компьютера

7. Формат данных, который выдает система, это формат postscript. Работает фотонаборное печатное оборудование в этом формате

Для получения фотошаблонов требуется очень дорогостоящие фотоплоттеры.

Технологии изготовления печатных плат

1. Технология сквозных отверстий

2. Технология попарного прессования

3. Технологи послойного наращивания

Лекция 8

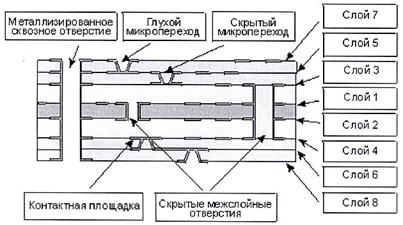

Рисунок 8.1

Рисунок 8.2

Многослойные печатаные платы (МПП) составляют 2/3 мирового производства печатных плат в ценовом исчислении, хотя в количественном выражении уступают одна- и двухслойным.

По своей структуре МПП значительно сложнее двухсторонних (двухслойных) плат. Они включают дополнительные экранные слои (земля и питание), а также несколько сигнальных слоев.

Для обеспечения коммутации между слоями МПП применяют межслойные переходы и микропереходы.

Межслойные переходы могут выполняться в виде сквозных отверстий, соединяющих внешние слои между собой и с внутренними слоями, применяют также глухие и скрытые переходы.

Глухой переход – это соединительный металлизированный канал, видимый только с верхней или нижней стороны платы.

Скрытые переходы используют для соединения между собой внутренних слоев платы.

Их применение позволяет значительно упростить трассировку платы (например, 12-слойную МПП можно свести к 8-слойной МПП).

Специально для поверхностного монтажа разработаны микропереходы.

Печатные платы с микропереходами

Основные параметры современной платы таковы:

· ширина печатных проводников 100 микрон

· процесс прессования 10слоев

· толщина платы 1,6 мм

· техника сверления сквозных переходов 0,7мм

при конечном диаметре перехода 0,2 мм

Такие микросхемы как BGA – микросхемы с матрицей шариковых выводов, CSP – микрокорпуса в размер кристалла, Flip-Chip – перевернутый кристалл, требуют высокоплотных печатных плат. Например, в видеокамерах используются печатные платы послойного наращивания с шириной проводника 50 микрон, переходных отверстий 100 микрон.

Печатные платы наряду с проводными слоями должны содержать слои печатных резисторов и конденсаторов, выполняют согласующие и блокирующие функции для достижения требуемой помехозащищенности, для подключения к таким элементам требуются микропереходы, а не сквозные переходы, которые вносят большие электрические неоднородности.

Высокоплотные печатные платы с микропереходами и слоями резисторов и конденсаторов имеют следующие достоинства:

1. малое число слоев

2. более короткие сигнальные линии связи

3. интегрированные резисторы (номинал от 25 Ом до 150 кОм)

4. уменьшено число просверленных сквозных отверстий

5. возможность монтажа большого числа компонентов на заданной площади

6. улучшены высокочастотные свойства

7. значительно улучшенные характеристики помехозащищенности

8. возможность устранения компонентов на стороне пайки волны

Способы получения микроотверстий

1. Фотолитография – когда отверстие получают воздействием раствора-проявителя в нужном месте

2. Плазма – когда отверстие получают травлением медной фольги и вскрытый диэлектрик удаленным воздействием плазмы

3. Механика – когда отверстие получают механическим сверлением или воздействием пемзы

4. Лазер – когда отверстие получают удалением и меди, и диэлектрика, путем из разложения под действием лазерного луча

После получения отверстий производится химическая и электрохимическая металлизация стенок отверстия.

(Рис. 8.1: 1 и 2 называются базовым слоем, к ним припрессовываются 3 и 4, а потом наращивается 5-7 и 6-8 – это основной способ изготовления печатных плат с микропереходами)

Преимущества лазерного сверления отверстий:

1. отверстия можно делать в любом месте в соответствии с заданной программой

2. можно делать отверстия различной глубины, которая требуется

3. не образуется большое число загрязнений

Недостатки:

1. более высокая стоимость по сравнению с фотоформированием

2. сложность использования для плат с очень большим числом отверстий

Лекция 9

Надежность печатных плат при различных способах их изготовления[2]

1. Печатные платы, изготовленные методом металлизации сквозных отверстий, несмотря на их широкое применение, обладают рядом недостатков. С конструкторской точки зрения самое слабое звено таких плат – места соединения металлизированных столбиков в переходных отверстиях и проводящих слоев (контактных площадок).

Соединения металлизированного столбика и проводящего слоя идет по торцу контактной площадки. Длина такого соединения определяется толщиной медной фольги, обычно составляет 35-36 микрон.

Гальваническая металлизация стенок переходных отверстий предшествует стадия химической металлизации.

Химическая медь, в отличие от гальванической, более рыхлая, поэтому соединения металлического столбика с торцевой поверхностью контактной площадки происходит через промежуток более слабый по прочностным свойствам подслой химической меди.

Коэффициент термического расширения стеклотекстолита гораздо больше, чем у меди. При термических ударах (нагревании платы), которые по самым разным причинам испытывает печатная плата, это соединение испытывает очень большие механические нагрузки и может порваться, как следствие – рвется электрическая цепь.

В многослойных печатных платах повышение надежности внутренних переходов достигается введением процедур (операций) подтрава (частичного удаления) диэлектрика в переходных отверстиях перед проведением металлизации. В этом случае соединение металлизированных столбиков с контактными площадками осуществляется не только по торцу, но и частично по внешним кольцевым зонам этих площадок.

Более высокой надежностью обладают печатные платы, изготовленные методом послойного наращивания. В отличие от предыдущего метода (метода сквозных отверстий) в этом случае отверстие заполняется медью целиком и площадь соединения с проводником гораздо больше. Но всё равно переход гальваническая медь – химическая медь – гальваническая медь остается. Для устранения этого перехода сейчас используют метода прямой металлизации отверстий, который исключает химическую металлизацию.

2. Металлизированное отверстие может стать слабым местом и по другой причине. Толщина покрытия станок переходных отверстий в идеале должна быть равномерной по всей их высоте, иначе снижается надежность платы. Физическо-химическая особенность процессов нанесения гальванических покрытий препятствует этому. Толщина покрытия внутри отверстия, как правило, меньше, чем на поверхности.

В современных печатных платах диаметром отверстий (переходов) меньше или равно 100 микрон, а соотношение высоты отверстия к диаметру его как 20:1.

Традиционно эта задача решалась благодаря использованию электролитов с выравнивающими добавками, которые абсорбируются (осаждаются) в тех областях, где выше плотность тока. Интенсивность абсорбции пропорциональна плотности тока и эти добавки создают барьерный слой, противодействуя избыточному осаждению гальванических покрытий на острых кромках и прилегающих к ним областях.

3. Трудность обеспечения изоляции в сверхплотных печатных платах. Уровень изоляции однозначно связан с расстоянием между токопроводящими элементами (проводниковые контакты). Чем это расстояние меньше, тем диэлектрические свойства подложки должны быть выше.

При попадании влаги на плату (влага всегда присутствует во внешней среде) печатная плата становится датчиком влажности.

Сейчас уровень разрешения в печатных платах составляет 100 микрон.

Большинство подложек сделаны из стеклотекстолита. Уменьшение зазоров между проводниками привело к тому, что они стали соизмеримы с толщиной стеклянных нитей или толщиной узлов переплетений этих нитей в стеклоткани, и проводники могут замыкаться этими узелками. И как следствие, образование капилляров в стеклотекстолите замыкающих проводники, так как в этих капиллярах конденсируется влага даже при нормальной влажности.

Надо иметь в виду, что уже сейчас компания SAMSUNG начала изготавливать платы с шириной проводников и расстояния между ними 8-10 микрон.

Решение этих задач состоит в подходе, которая заключается в том, что макро и микро дефекты в диэлектрической подложки платы заполняются жидкостью, которая при последующей термообработке способна превращаться в диэлектрик с очень хорошими электроизоляционными свойствами.

4. Задача связана в получении сверхузких проводников. Сегодня в большинстве своем используется субтрактивные методы, т.е. рисунок электрической схемы формируется путем удаления ненужных фрагментов фольги путем травления. Принципиальный недостаток всех методов травления состоит в том, что травление идет не только в желаемом направлении (по направлению поверхности диэлектрика), но и в нежелаемом поперечном направлении. Боковой подтрав проводников соизмерен с толщиной медной фольги (около 70%), поэтому у проводника получается неровный профиль. Если ширина проводников соизмерена с их высотой или даже меньше, то подтрав может привести к разрыву проводника.

Решение этой задачи связано с увеличением скорости травления и с использованием струйного облива (струя травителя совпадает с желаемым направлением, т.е. перпендикулярно поверхности меди). Это уже не эффективно, когда меньше 100 микрон (при размере). Тогда применяют тонкомерную фольгу. В момент травления толщина фольги маленькая, следовательно, подтрав маленький, а необходимая толщина проводника получается в результате последующего гальванического наращивания меди. При таком способе можно изготавливать платы 4 и 5 класса точности:

4 – ширина проводника и зазора между ними 0,15 мм

5 – ширина проводника и зазора между ними 0,10 мм

Сейчас наблюдается процесс интегрирования (сращивания) печатных плат и элементной базы. Некоторые элементы электрических схем (индуктивности, емкости, сопротивления) изготавливаются методами печати непосредственно в процессе изготовления печатных плат. Эффективность этого решения состоит в том, что планарные радиоэлементы, получаются одновременно с формированием рисунка схемы, не требует дополнительных затрат.

Применение в многослойных структурах сквозных переходов и микропереходов позволяет разместить эти элементы внутри печатной платы. Дальнейшим развитием этого процесса стало встраивание печатной платы кристаллов микросхем и даже в гибкие печатные платы, что позволяет получить законченное изделие в виде печатной платы.

5. Печатная плата – это совокупность множества материалов, обладающих различными физическими свойствами, которые необходимо согласовать, более того улучшение какой-либо одной характеристики, как правило, ведет к ухудшению другой характеристики.

Решение этой задачи связано с использованием новых материалов, в том числе полимеров, которые обладают необходимыми свойствами, в частности необходимого коэффициента расширения. Сюда же добавляется задача и согласование свойства материалов печатной платы с элементами, находящимися на или внутри неё.

Наиболее перспективны с точки зрения надежности являются платы с комбинацией методов металлизации сквозных отверстий и послойного наращивания – структура 2+4+2, т.е. основу платы составляет четырехслойная печатная плата со сквозными переходами, на которой с обеих сторон наращивается по два слоя с микропереходами.

Лекция 10

Печатные платы. Производство. Определение

Основой печатной платы является подложка из стеклотекстолита. На поверхности стеклотекстолита находится проводящий слой медной фольги. Типовая толщина проводника 0,035 мм или 0,018 мм. Стеклотекстолит – диэлектрик, представляющий собой спрессованные листы стеклоткани, пропитанные эпоксидной смолой. Типовая толщина платы 1,6 мм (бывают 0,8 мм; 1,2 мм; 2 мм).

Защитная паяльная паста/маска – как правило, на печатную плату наносится паяльная паста/маска («зеленка») – это слой прочного материала, предсказанного для защиты проводников от попадания припоя и флюса, а также от перегрева. Маска закрывает основную часть поверхности платы, и оставляют открытыми только контактные площадки, которые будут использоваться при пайке компонентов на плату.

Маркировка/сеткография – наносится краской на поверхность платы специальным методом, называемым сеткография (фотопроявление). Применяется для удобства монтажа (пайки) компонентов на плату. Маркировка несет следующую информацию: контур компонента, его сокращенное название и позиционное распределение на плате.

Понятие, которое учитывается при производстве печатных плат, это цена, качество, срок изготовления.

В стоимость изготовления платы обычно включают стоимость к подготовке и само производство. Стоимость зависит от класса точности, объема заказа и срока изготовления. Если речь идет о серийном производстве, то стоимость определяется объемом заказа. Если речь идет о мелкосерийном производстве, то стоимость определяется стоимостью подготовки к производственному процессу. Если изготавливаются опытные образцы (макеты, прототипы), стоимость определяются длительностью изготовления заказа.

Технологический цикл производства печатных плат

1. Входной контроль материала – осуществляется проверка всех входных материалов, выборочный лабораторный контроль или полный контроль всей партии материала.

2. Резка на заготовки по заданному маршрута алмазным диском (исходная заготовка 550мм х 550 мм)

3. Сверление. На платах со сложным рисунком сверло диаметром менее 0,6 мм. Для повышения качества сверления между заготовками прокладывается алюминиевая фольга и для выхода сверла используют текстолит толщиной 2 мм. Как правило, это станки программно-управляемые.

Прокладка из фольги и текстолит необходимы для устранения биения сверла на выходе из платы, что может привести к различному диаметру входного и выходного отверстия.

4. Первая металлизация отверстий – гальванический процесс (процесс Шипле). Происходит наращивание металла толщиной около 4 микрон. Это начальная металлизация отверстий.

5. Подготовка поверхности перед нанесением фоторезистра. Для стеклотекстолита с толщиной медной фольги более 18 микрон используются механическая или гидроабразивная (пескоструйная) зачистка поверхности. Если меньше 18 микрон используется микроподтравливание.

6. Ламинирование – процесс нанесения пленочного фоторезистра на плату (материала, меняющего свои свойства при засветке).

7. Фотоэкспонирование – заготовка защитным фоторезистром засвеченных через фотошаблон с нанесением рисунка на фоторезист.

8. Проявление – этап, заканчивающий визуальный контроль правильным рисунком платы и ретушью по фоторезистру.

9. Вторая металлизация – это гальваническое наращивание меди в переходных отверстиях и на проводниках до 20-25 микрон.

10. Снятие фоторезистра – процесс в щелочной среде, по окончанию которого происходит визуальный контроль.

11. Покрытие защитным резистром.

12. Травление медной поверхности не покрытой защитным слоем гальванической меди.

13. Снятие защитного слоя фоторезистра.

14. Зачистка поверхности перед нанесением маски.

15. Нанесение жидкой маски – может наноситься как фоточувствительная, так и двухкомпонентная маска (метод трафаретной печати).

16. Сушка маски – инфракрасная сушка с активной вентиляцией для обеспечения равномерности покрытия.

17. Экспонирование.

18. Проявка.

19. Отверждение – ультрафиолетовое или термоотверждение.

20. Подготовка поверхности для нанесения припоя, защита планарных выводов, ламели для покрытия никелем, палладием, серебром, золотом.

21. Оплавление покрытий олово, свинец. Оплавление происходит как в металлических отверстиях, так и по плоскости. Выравнивание припоя осуществляется горячим воздухом. Толщина припоя 8-18 микрон.

22. Нанесение маркировки.

23. Покрытие ламелей и планарных площадок.

24. Резка на единичные печатные платы, если не было сделано в начале.

25. Выходной контроль – в зависимости от типа платы и технического задания контроль может быть визуальным и электрическим. Электрический контроль подразумевает контроль проводников на обрыв или замыкание.

26. Распечатка технической документации и упаковка.

Обзор современных САПР модулей ЭВТ

| № | Задача | Программа на ПК | Фирма-разработчик | Фирма-дистрибьютор |

| Проектирование аналоговых и аналого-цифровых устройств | Design Lab | Microsim | Родниксофт | |

| Разработка печатных плат | Accel EDA | Accel Technologies | Родниксофт | |

| P-CAD | Accel Technologies,Protel | Скан | ||

| Orcad | Orcad, Cadence | Скан | ||

| Personal Architect | Mentor Graphics | Поинт | ||

| CADdy Electronics | Ziengler | Поинт | ||

| Трассировка печатных плат | Specctra | CCT | Родниксофт | |

| MaxRout | Orcad, Cadence | Скан | ||

| NeiroRout | Protel Technologies | Родниксофт | ||

| FR Rout | Д. Фиофанов | Точка опоры | ||

| Моделирование цифровых устройств | Active CAD | ALDEC | Родниксофт | |

| Work View | VLS | Родниксофт | ||

| Orcad Simulate | Orcad, Cadence | Скан | ||

| Синтез цифровых микросхем с программируемой логикой | ACT-Step6 | Xilings | Никсофт, Скан | |

| Max4 | Altera | Родниксофт | ||

| Design Service | Accel Technologies | Гамма | ||

| Анализ тепловых режимов надежности и прогностическая оценка характеристик печатной платы | Beta Soft | Dainemic Soft | Родниксофт | |

| Prec | International Analytics | Родниксофт | ||

| Моделирование печатных плат с учетом паразитных помех/эффектов | Polaris | Microsim | Родниксофт | |

| Boardsim | Hyper LYAX | Родниксофт | ||

| Синтез и моделирование устройств СВЧ | MicroWave Success | Compact Software | Скан | |

| HP Soft | Hewlett Packard | Скан,Радис | ||

| Подготовка печатных плат к производству | CAM 350 | Advanced Technologies | Родниксофт | |

| PC-Gerber | Roater Solution | Родниксофт | ||

| CAMCAD | Родниксофт |

Системы Cadence и Mentor Graphics могут выполняться все выше перечисленные задачи.

Лекция 11

Современные тенденции развития САПР электронных систем (на примере систем фирмы Mentor Graphics)

В настоящее время развитие средств автоматизации проектирования электронных систем определяется следующими факторами:

1. Быстрый рост ёмкости кристаллов и функциональных возможностей кристаллов. Считается, что этот рост подчиняется закону Мура: приблизительное удвоение числа транзисторов на кристалле каждые 2 года.

2. Увеличение доли потребительского сектора в общем объеме выпускаемых электронных изделий.

3. До последнего времени главной целью было получение требуемых характеристик устройства, реализуемого на кристалле. Главной характеристикой являлась производительность, в то время как длительность разработки и выпуска изделия на рынок не имели решающего значения.

4. Большинство современных систем ЭВТ с функциональной точки зрения представляют собой баланс между программной и аппаратной частями.

5. Программные и аппаратные части обычно разрабатывались отдельно друг от друга. В настоящее время, когда на весь цикл разработки устройства выделяется не более полугода (до запуска в производство), разработка программной и аппаратной частей производится параллельно.

Верхний уровень проектирования изделия ЭВТ включает функционально-логическое проектирование и верификацию полученных схем. Для цифровых и цифро-аналоговых систем особенностью является то, что с увеличением ёмкости кристалла до нескольких десятков тысяч вентилей и более перестает работать обычный подход к проектированию на вентильном уровне. Моделирование на вентильном уровне становится неприемлемым как с точки зрения затрат инженерного труда, так и с точки зрения требуемых ресурсов ЭВМ. Поэтому в настоящее время основным подходом к моделированию является моделирование с помощью языков высокого уровня (VHDL, Verilog).

Типовой маршрут проектирования

1. В программном пакете (RENOIR) осуществляется графический ввод и генерация описания проекта на языках VHDL и Verilog.

2. В пакете MODELSim, предназначенного для моделирования VHDL, Verilog и смешанных описаний проекта, производится моделирование работы реального устройства.

3. С помощью пакета LEONARDO SPECTRUM выполняется синтез логических схем на базе библиотек всех современных изготовителей ПЛИЗ (программируемых логически интегральных схем) и аналоговых схем.

В настоящее время резко возросла доля цифроаналоговых проектов. Если в 1999г. их доля была 32%, то сейчас более 70%. В области проектирования подобных систем, одной и популярных является ADVANCET. В нее входит

1. Пакет аналогового моделирования Advance ELDO

2. Пакет смешанного моделирования Advance MS

3. Пакет программного моделирования в разночастотном (высокочастотном) диапазоне Advance RFIC

Также в систему входят библиотеки моделей для телекоммуникационных приложений Advance Comlib

В качестве входных языков в системе Advance используется VHDL, Verilog и C++.

Библиотеки системы включают модели аналогово-цифровых фильтров, фазоинверторов, конвекторов данных, модуляторов/демодуляторов и цифровых блоков различного назначения.

При параллельном проектировании программных аппаратных частей необходима разработка виртуального прототипа, который на сегодняшний день создается с помощью пакета SEAMLESS CVE.

Данный пакет позволяет отладить систему на различных этапах проектировании, оптимизировать проект (вносить изменения в пакет на самых ранних этапах проектирования). Среда пакета обеспечивает все функции программной и аппаратной отладки. В этой среде возможно выполнение программ на языках C, C++, Assembler. В настоящее время этот пакет поддерживает 60 микропроцессорных моделей и содержит более 10 моделирующих программ.

Сейчас новые тенденцией является использование технологии повторного проектирования, т.е. используют проработанные проектные решения в виде поставки их как средств интеллектуальной собственности.

В системе Mentor Graphics в библиотеке макросов системы содержится более 30 компонентов, реализующих процессоры, контроллеры периферии, различные устройства цифровых сигналов, кодеры и декодеры, шинные интерфейсы, мультимедийные и сетевые схемы.

Новые тенденции в производстве печатных лат.

Система Mentor Graphics содержит полный набор средств проектирования печатных плат:

1. средства размещения элементов

2. топологический редактор

3. средства трассировки соединений

4. выдача данных для изготовления плат

5. пакет Inter Connectics для проектирования сверхбыстродействующих печатных плат.

Все эти программы объединены в пакет Board Station. Этот пакет позволяет производить размещение элементов на плате, анализ электрических характеристик, включая анализ целостности формы сигнала, реальных задержек и помех, и может производить трассировку соединений с учетом межплатных соединений.

Основным достоинством пакета является совмещение процессов размещений и трассировки соединений с одновременным анализом параметров результирующих соединений, что позволяет избежать повторных циклов при проектировании. Сейчас главной целью проектирования является выделение узловых наиболее трудоемких точек проекта и направление всех средств системы на решение задач в этих точках с интеграции всего маршрута проектирования в целом.

Лекция 12

Методы обеспечения надежности электронных систем

Дата добавления: 2016-04-02; просмотров: 1198;