Установка заготовок на внутреннюю цилиндрическую поверхность н перпендикулярную к ее оси плоскость.

Такую установку производят на оправки и пальцы. Торец заготовки координирует ее положение по длине, а различные элементы (шпоночная канавка, радиальное отверстие и др.) определяют ее угловое положена.

Оправки, применяемые в производстве условно можно разделить на жесткие и разжимные.

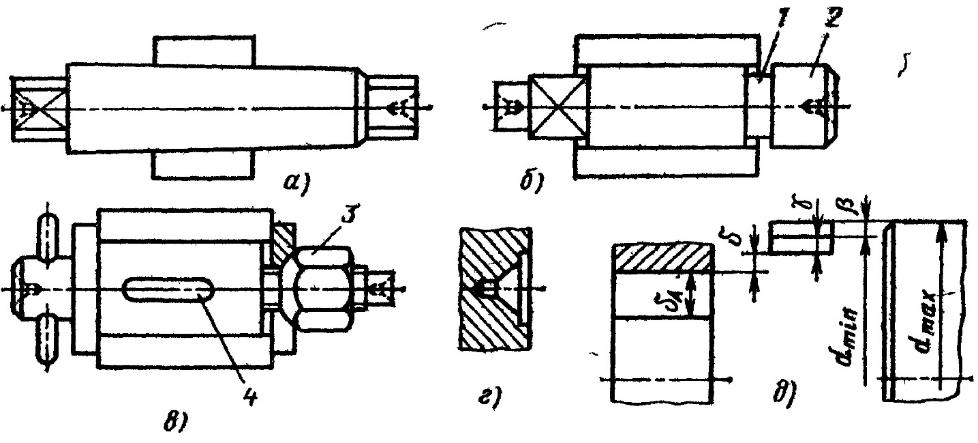

Типы жестких оправок приведены на рис. 3.

Рис. 3.

На рис. 3, а показана коническая оправка (конусность 1/200 – 1/400), на которую заготовка базируется цилиндрическим отверстием, обработанным до Н6 – Н7. Точность центрирования 0,005 – 0,010 мм. Недостаток оправки – отсутствие точной фиксации заготовки по длине. Оправка применяется в единичном и мелкосерийном производстве.

На рис. 3, б изображено оправка, на которую заготовка базируется с натягом. Используя подкладные кольца при запрессовке, заготовку точно ориентируют по длине оправки. Наличие канавки 1 позволяет подрезать торцы заготовки, шейки 2 служит для направления заготовки. Точность центрирования' 0,005 – 0,010 мм.

На рис. 3. в изображена оправка, на которую заготовка базируется с зазором. Достоинство оправки в том, что, заготовки фиксируются по длине своим буртом, от проворачивания фиксируется затяжкой гайки 3 или шпонкой 4 (при наличии в заготовке шпоночной канавки). Под оправку отверстия обработаны по 7-му квалитету. Точность базирования зависит от зазора который ≈ 0,02 – 0,03 мм.

Крутящий момент оправкам на рис. 3 а, б, в, передается квадратом, лыской или поводковым пальцем. Оправки диаметром более 80 мм для облегчения выполняют полыми.

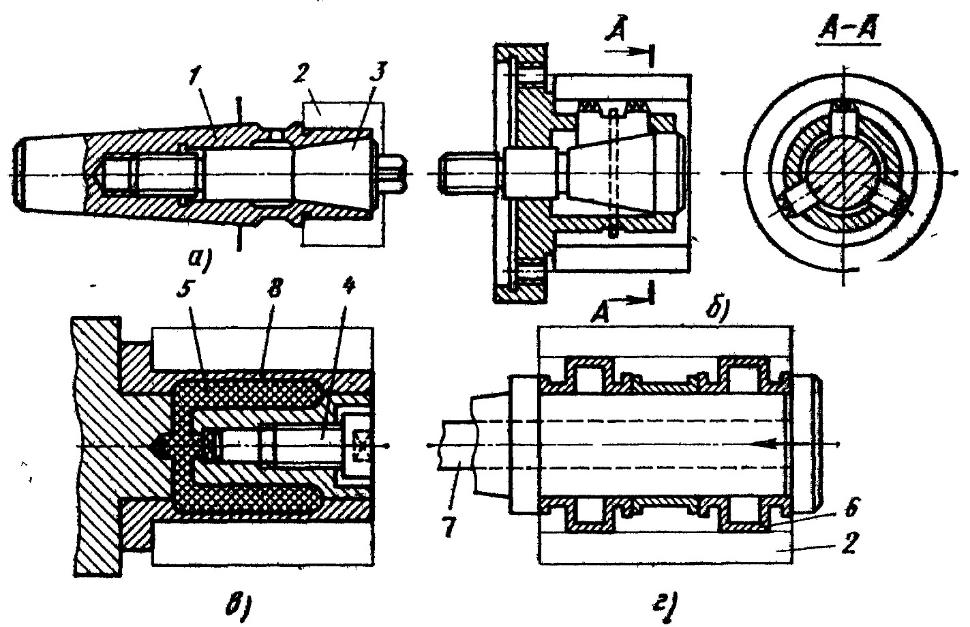

Типы разжимных оправок показаны на рис. 4.

Рис. 4.

Консольная оправка с прорезями на рабочей шейке 1 (рис. 4, а) служит для закрепления заготовки 2 затяжкой внутреннего конуса 3. Оправки этого типа допускают использование баз в виде отверстий, обработанных с точностью H8 – Н12. Точность центрирования оправки – 0,02 – 0,4 мм.

Консольная оправка с тремя сухарями (рис. 4, б), разжимаемыми внутренним конусом, используется для закрепления толстостенных заготовок с обработанным или необработанным отверстием. Точность центрирования оправки 0,05 – 0,10 мм.

Схема оправки с упругой гильзой, разжимаемой изнутри гидропластмассой (ТУ МХП 2742—53), показана на рис. 4, в. Затягивая винт 4, сжимают гидропластмассу 5, которая, разжимая тонкостенную гильзу 8, закрепляет заготовку. Оправки с гидропластмассой обеспечивают точность центрирования 0,005 – 0,01 мм. Базовые отверстия заготовки обрабатывают с точностью Н7 – Н8.

На рис. 4, г показана оправка с гофрированными втулками 6, обеспечивающая точность центрирования (0,002 – 0,003 мм). При приложении осевой силы от штока 7 цилиндрическая часть втулок выпучивается и прочно закрепляет заготовку 2. Разностенность втулки допускается до 0,05 мм и биение торца до 0,005 мм. Точность обработки базовых отверстий – в пределах Н6 – Н7.

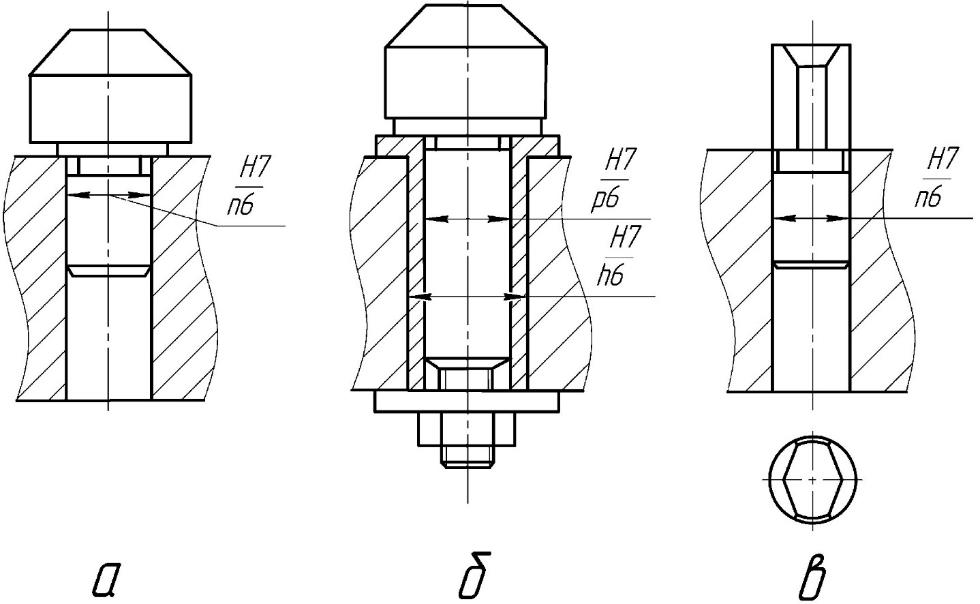

Установку заготовок базовыми отверстиями в стационарные приспособления осуществляют на консольные цилиндрические пальцы

(а – ГОСТ 12209 – 66, б – ГОСТ 12212 – 66 в – ГОСТ 12210 – 66). Рабочую поверхность пальцев обрабатывают по посадкам – H7/g6 H9/f8 и шлифуют до Rа = 0,63 ÷ 0,32 мкм.

Рис. 5.

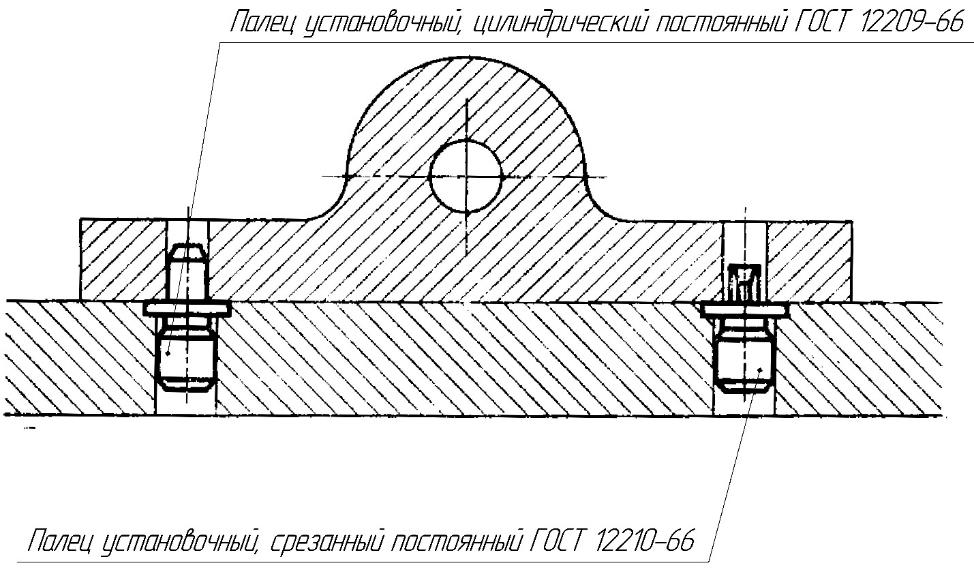

Рис. 6. Пример установки заготовки на срезанный и цилиндрический пальцы

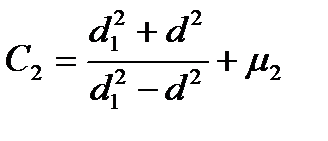

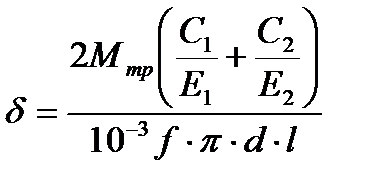

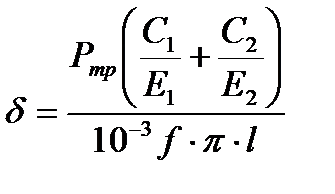

При конструировании, оправок с запрессовкой обрабатываемой заготовки определяют диаметр ее рабочей шейки.

Исходные данные для расчета: номинальный диаметр d; длина базы (отверстия) l, наружный диаметр заготовки d1; модули упругости E1, и Е2 и коэффициенты Пуассона μ1, и μ2 материалов оправки и заготовки; момент М и осевая сила Р, возникающие при обработке и стремящиеся повернуть или сдвинуть заготовку на оправке; коэффициент трения между заготовкой и оправкой f = 0,08 ÷0,12.

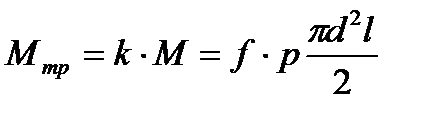

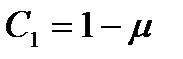

Задаваясь коэффициентом запаса k = 1,5 ÷ 2,0, определим момент Мтр или осевую силу Ртр, удерживающие заготовку yа оправке:

;

;

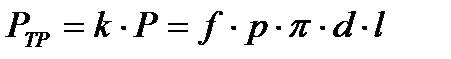

,

,

где р – давление на поверхности сопряжения, Мпа;

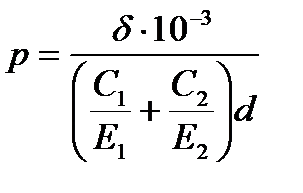

,

,

где δ – натяг, мкм.

Для сплошной оправки

;

;

Для определения наименьшего диаметра оправки находим натяг δ (мкм) из формулы (6), предварительно определив р из выражений (4) и (5),

;

;

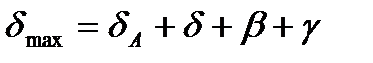

Поля допусков на изготовление β и износ γ оправки, а также ее наименьший и наибольший диаметры показаны на рис., д. Для оправок диаметром до 80 мм значение β можно брать равным 0,01 мм и

γ = 0,010 ÷ 0,015 мм. Усилие пресса выбирают по наибольшему натягу

2.6. Установка заготовок на плоскость и два цилиндрических отверстия

Способ базирования (рис. технологические базы) часто используют для таких заготовок, как плиты, корпусы, опоры и т.д. При этой схеме базирования заготовку устанавливают в приспособления-спутники на обрабатывающих автоматических станках и линиях.

Данная схема базирования обладает следующими достоинствами:

– лишает заготовку шести степеней свободы;

– обеспечивает свободный доступ инструмента в зону обработки;

– реализует принцип единства и постоянства баз при обработке.

Существует два варианта установки заготовки: на два цилиндрических пальца и на один цилиндрический и срезанный пальцы.

Для последующих расчетов примем следующие обозначения:

L – расстояние между центрами базовых отверстии и установочных

пальцев (номинальный размер);

δ0 – допуск на межцентровое расстояние базовых отверстий;

– отклонения межцентрового расстояния базовых отверстий;

– отклонения межцентрового расстояния базовых отверстий;

δn – допуск на межцентровое расстояние установочных пальцев;

– отклонения межцентрового расстояния установочных пальцев;

– отклонения межцентрового расстояния установочных пальцев;

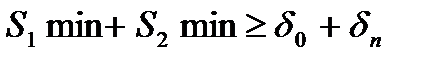

S1 min – минимальный зазор в сопряжении первого отверстия с пальцем;

S2 min – минимальный зазор в сопряжении второго отверстия с пальцем.

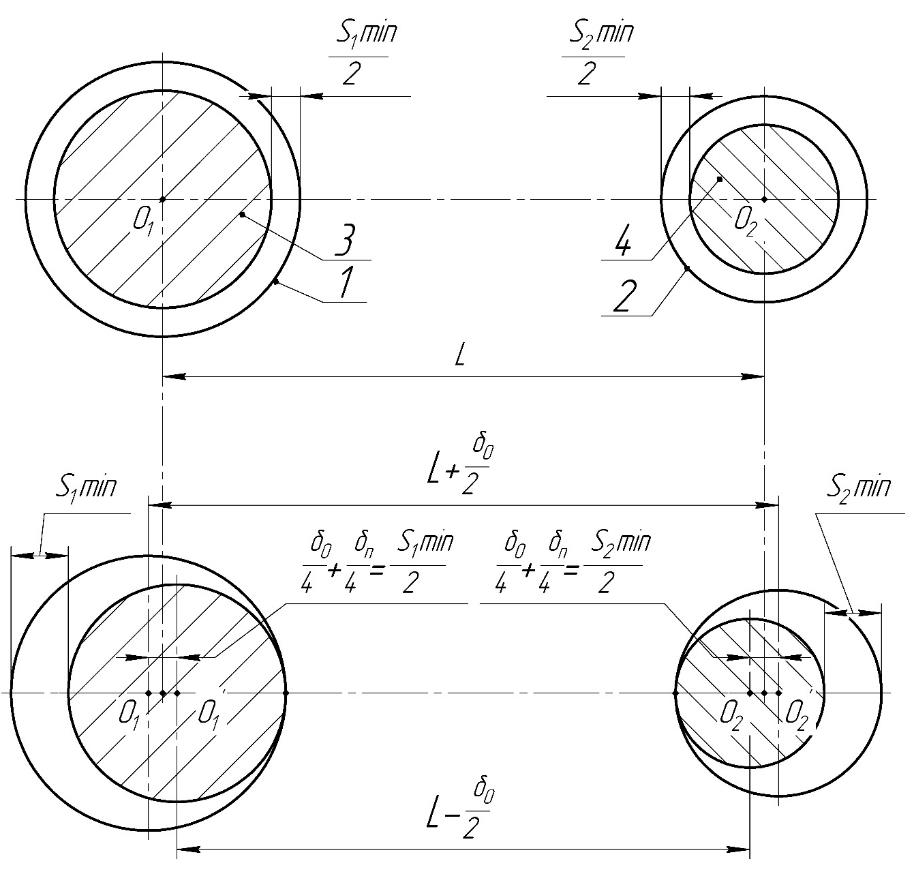

Условие возможности установки деталей на два цилиндрических пальца. Для вывода условия предполагаем худший случай из всех возможных (рис. 1), а именно: межцентровое расстояние отверстий у детали выполнено по наибольшему предельному размеру (L +  ) межцентровое расстояние пальцев – по наименьшему (L –

) межцентровое расстояние пальцев – по наименьшему (L –  ), зазоры в сопряжениях отверстий с пальцами выполнены минимальными (S1 min, S2 min).

), зазоры в сопряжениях отверстий с пальцами выполнены минимальными (S1 min, S2 min).

На схеме рис1. а показано положение отверстий 1 и 2 и пальцев 3 и 4 при номинальном межцентровом расстоянии между ними (размер L).

| а) |

|

| б) |

Рис. 1

На схеме (рис1, б оси отверстий 1' и 2' имеют наибольшее межцентровое расстояние (L +  ), а окружностями 3' и 4' показано положение пальцев при наименьшем межцентровом расстоянии (L –

), а окружностями 3' и 4' показано положение пальцев при наименьшем межцентровом расстоянии (L –  ).

).

Из графического построения (рис. 1, б) находим

Отсюда определяется условие возможности установки на два цилиндрических пальца

[1]

[1]

Дата добавления: 2016-02-16; просмотров: 5717;